Hallo Hoveraars

Niet zo heel lang geleden heb ik de euvele moed gehad om een Hovercraft project op te starten. Vanaf het begin heb ik daar wat kiekjes bij gemaakt en het lijkt me leuk om van het hele project hier verslag te doen.

Om te beginnen zal ik in een serie posts een 'inhaalslag' beschrijven en al doende haal ik het project wel in

Om te beginnen moest ik natuurlijk een voertuig selecteren. En zoals velen belandde ik al gauw op Mark's Hovercraft pagina's, alwaar hij gratis zijn tekeningen van de Griffon beschikbaar stelt. Na een paar keer mailen met Mark himself heb ik besloten om ook met dat model te beginnen omdat het mijn eerste Hovercaft is. Het model is geschikt voor first-timers als ik.

De originele tekeningen vind je hier: Mark's Model Hovercraft - Griffon 2000TDX

Mijn uiteindelijk doel is om te komen tot de schaalversie van deze uitvoering:

Mijn eerste bezoek aan de modelbouwwinkel was om de vereiste 0.8 en 0.4 mm multiplex platen te kopen. Dat liep dus anders. De 0.8 kon ik bestellen, de ander niet. De wachttijd was meer dan 3 weken, dus ik kon nog niet met het bouwen beginnen. Dus heb ik mij eerst op de constructie van de skirt (ook wel rok genoemd) geworpen. (Dat is die opblaas band rondom).

De skirt heb ik gemaakt van modern vliegerdoek.

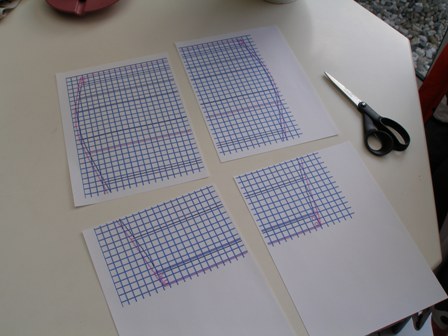

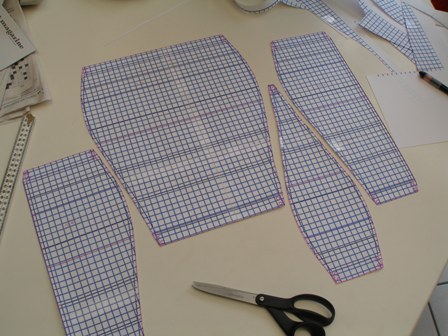

Het patroon van de segmenten kan je ook vinden op de pagina's van Mark Porter, maar je moet het wel zelf opschalen. Ik heb dat gedaan met MS-Visio, waarin je met echte milimeters kunt werken die na printen nogsteeds kloppen.

Hieronder een paar kiekjes van de opschaling.

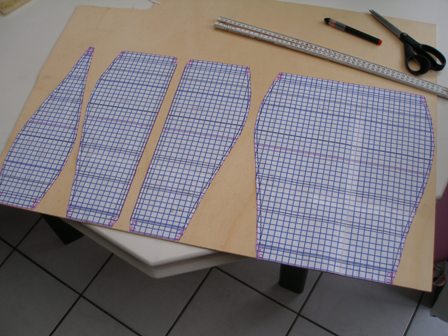

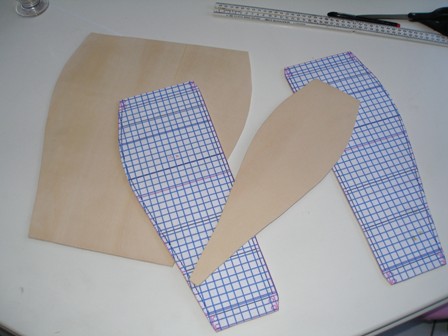

Daarna heb ik de patronen overgezet op berkentriplex om mallen te zagen waarlangs ik later alle patroondelen makkelijk kon snijden:

Wordt vervolgd,

Thomas

Niet zo heel lang geleden heb ik de euvele moed gehad om een Hovercraft project op te starten. Vanaf het begin heb ik daar wat kiekjes bij gemaakt en het lijkt me leuk om van het hele project hier verslag te doen.

Om te beginnen zal ik in een serie posts een 'inhaalslag' beschrijven en al doende haal ik het project wel in

Om te beginnen moest ik natuurlijk een voertuig selecteren. En zoals velen belandde ik al gauw op Mark's Hovercraft pagina's, alwaar hij gratis zijn tekeningen van de Griffon beschikbaar stelt. Na een paar keer mailen met Mark himself heb ik besloten om ook met dat model te beginnen omdat het mijn eerste Hovercaft is. Het model is geschikt voor first-timers als ik.

De originele tekeningen vind je hier: Mark's Model Hovercraft - Griffon 2000TDX

Mijn uiteindelijk doel is om te komen tot de schaalversie van deze uitvoering:

Mijn eerste bezoek aan de modelbouwwinkel was om de vereiste 0.8 en 0.4 mm multiplex platen te kopen. Dat liep dus anders. De 0.8 kon ik bestellen, de ander niet. De wachttijd was meer dan 3 weken, dus ik kon nog niet met het bouwen beginnen. Dus heb ik mij eerst op de constructie van de skirt (ook wel rok genoemd) geworpen. (Dat is die opblaas band rondom).

De skirt heb ik gemaakt van modern vliegerdoek.

Het patroon van de segmenten kan je ook vinden op de pagina's van Mark Porter, maar je moet het wel zelf opschalen. Ik heb dat gedaan met MS-Visio, waarin je met echte milimeters kunt werken die na printen nogsteeds kloppen.

Hieronder een paar kiekjes van de opschaling.

Daarna heb ik de patronen overgezet op berkentriplex om mallen te zagen waarlangs ik later alle patroondelen makkelijk kon snijden:

Wordt vervolgd,

Thomas

Laatst bewerkt: