Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

KNRM Valentijn Class scale 1:7

- Topicstarter haje74

- Startdatum

Technieken

Hallo,

Interessant misschien qua lamineer-techniek om te melden is dat bij deze bouwwijze de schuimkern na het strokend schuren vaak geplamuurd wordt voordat het laminaat wordt aangebracht. Voordeel hiervan is dat het laminaat dan zo strak mogelijk aangebracht kan worden, zonder hobbels en bobbels. Dit komt de uiteindelijke rompsterkte/stijfheid ten goede. Een ander voordeel is dat doordat de meeste plamuur nu achter het weefsel pakket zit, i.p.v. ervoor, er andere mechanische eisen aan gesteld kunnen worden. Als je de plamuur zelf aanmaakt zoals ik, kun je hem dus extreem licht maken met veel microballoons, en maar weinig aerosil. Zo kun je relatief makkelijk licht-gewicht bouwen.

Mvg,

HJ

Hallo,

Interessant misschien qua lamineer-techniek om te melden is dat bij deze bouwwijze de schuimkern na het strokend schuren vaak geplamuurd wordt voordat het laminaat wordt aangebracht. Voordeel hiervan is dat het laminaat dan zo strak mogelijk aangebracht kan worden, zonder hobbels en bobbels. Dit komt de uiteindelijke rompsterkte/stijfheid ten goede. Een ander voordeel is dat doordat de meeste plamuur nu achter het weefsel pakket zit, i.p.v. ervoor, er andere mechanische eisen aan gesteld kunnen worden. Als je de plamuur zelf aanmaakt zoals ik, kun je hem dus extreem licht maken met veel microballoons, en maar weinig aerosil. Zo kun je relatief makkelijk licht-gewicht bouwen.

Mvg,

HJ

Lamineren opbouw

Allereerst eenieder een goed 2013 gewenst!

De afgelopen vakantie weer wat aan de zolder kunnen doen;

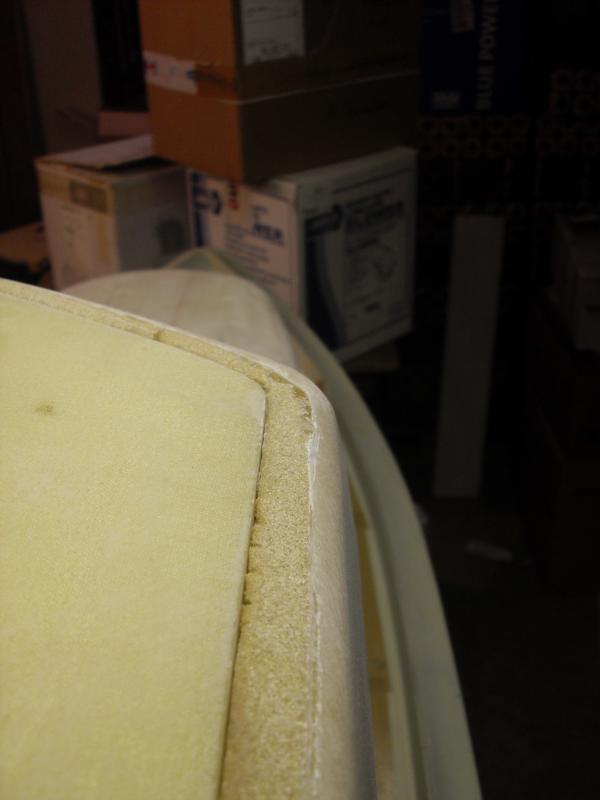

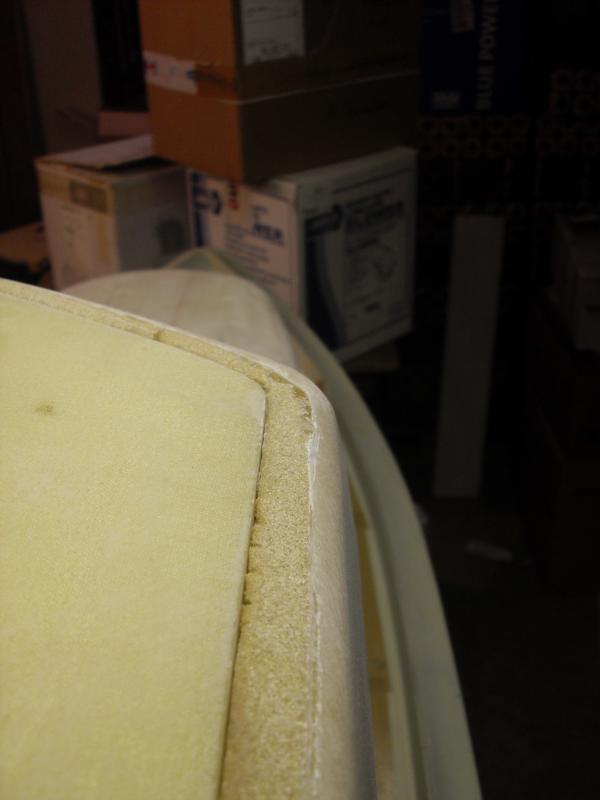

Wel heb ik jullie nog wat foto's belooft, een paar detail's van het lamineren van de opbouw:

Wat ik doe als ik ga lamineren is de randen aftapen. Na het lamineren kan ik, als ik het tapen nauwkeurig doe, de randen netjes schoonsnijden.

Deze laminaat-randen schuur ik dan netjes aflopend weg over een breedte van 5 mm, van volle dikte naar 0, zodat ik een mooie aanslag creeer voor het volgende, aanliggende laminaat. Dit laminaat ligt dan weer 5 mm over de oude rand. Als ik dat vlak schuurhoud ik een goede verbinding tussen de 2 aanliggende laminaten zonder dat ik extra dikte opbouw.

Het resultaat van zo'n laminaat-verbinding is te zien op de eerste foto; er zit een deling tussen 2 patches van het buitenlaminaat vlak onder en boven de raam-partij, over de volle breedte van het stuurhuis.

Op de volgende foto is goed te zien dat beide laminaten rond de raam-partij mooi in hetzelfde vlak liggen.

In de volgende post zal ik foto's plaatsen van het schuren van de randen.

Dit alles ter voorbereiding van het lamineren van de luikzetting van het dakluik, later meer daar over.

Groeten,

HJ

Allereerst eenieder een goed 2013 gewenst!

De afgelopen vakantie weer wat aan de zolder kunnen doen;

- Gedeeltelijk het dak geisoleerd;

- Berging geisoleerd en afgetimmerd;

- Gietvloer aangebracht;

- Wanden gezet;

- washok op de landing gemaakt;

- water toe- en afvoer aangelegd;

- electriciteit aangelegd (licht, stopcontacten, hotelschakelingen);

- Geforceerde luchtafzuiging washok aangelegd.

Wel heb ik jullie nog wat foto's belooft, een paar detail's van het lamineren van de opbouw:

Wat ik doe als ik ga lamineren is de randen aftapen. Na het lamineren kan ik, als ik het tapen nauwkeurig doe, de randen netjes schoonsnijden.

Deze laminaat-randen schuur ik dan netjes aflopend weg over een breedte van 5 mm, van volle dikte naar 0, zodat ik een mooie aanslag creeer voor het volgende, aanliggende laminaat. Dit laminaat ligt dan weer 5 mm over de oude rand. Als ik dat vlak schuurhoud ik een goede verbinding tussen de 2 aanliggende laminaten zonder dat ik extra dikte opbouw.

Het resultaat van zo'n laminaat-verbinding is te zien op de eerste foto; er zit een deling tussen 2 patches van het buitenlaminaat vlak onder en boven de raam-partij, over de volle breedte van het stuurhuis.

Op de volgende foto is goed te zien dat beide laminaten rond de raam-partij mooi in hetzelfde vlak liggen.

In de volgende post zal ik foto's plaatsen van het schuren van de randen.

Dit alles ter voorbereiding van het lamineren van de luikzetting van het dakluik, later meer daar over.

Groeten,

HJ

Laatst bewerkt door een moderator:

Wij vonden het altijd wel leuk om een zeiler te hebben....Als zeiler hoop je om de echte niet nodig te hebben

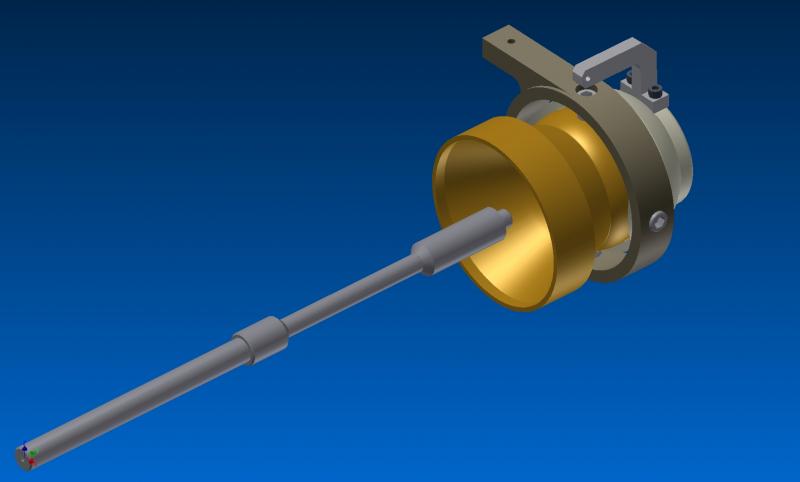

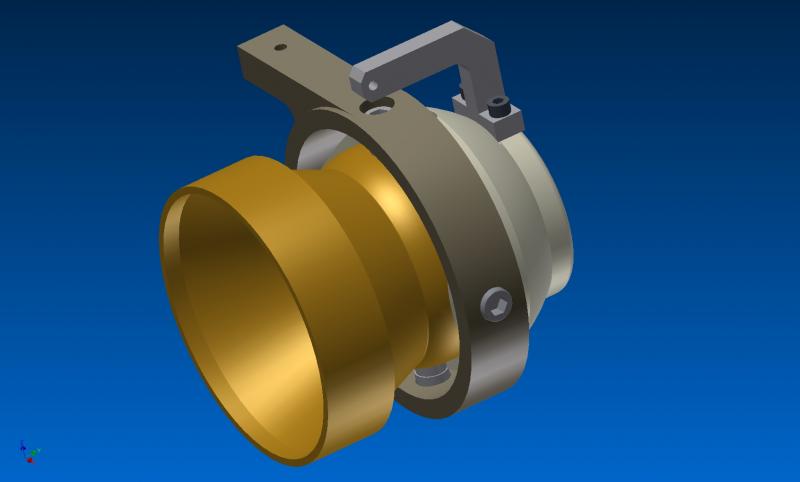

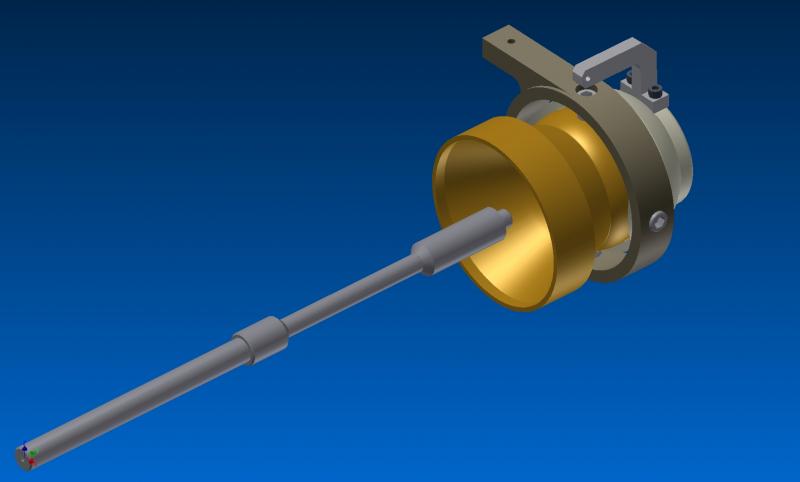

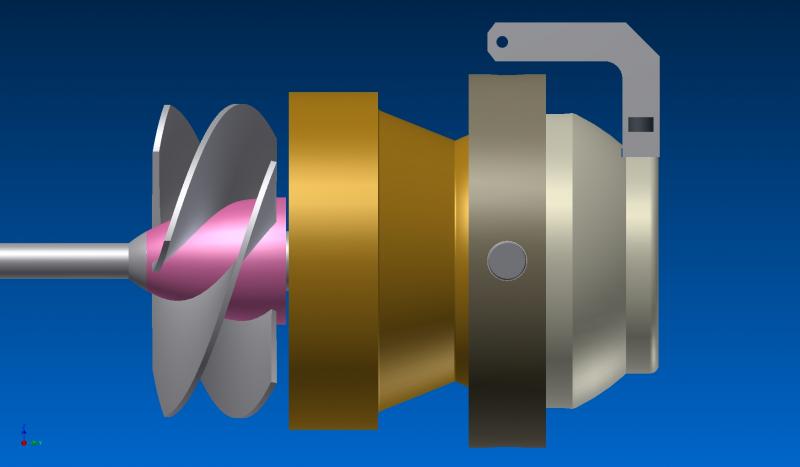

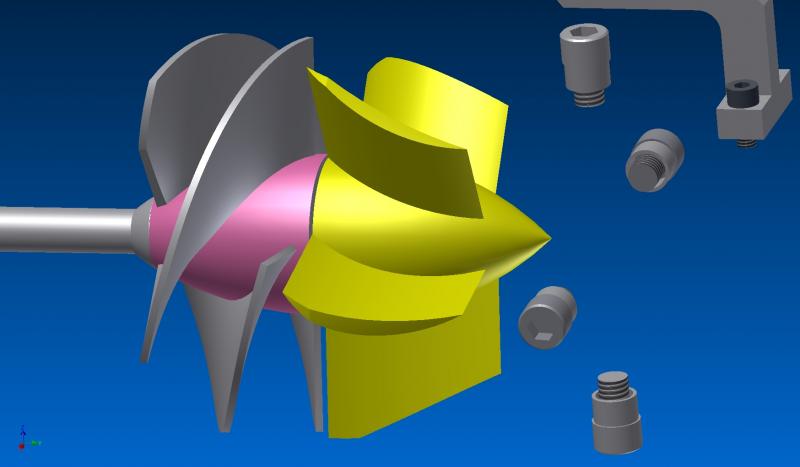

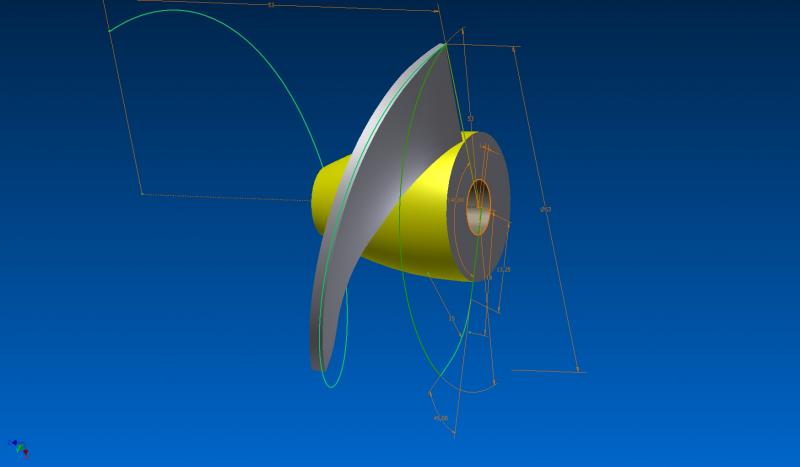

Jetdrive

Tijd voor een update!

Het heeft even geduurd, maar we hebben wat voortgang gemaakt,

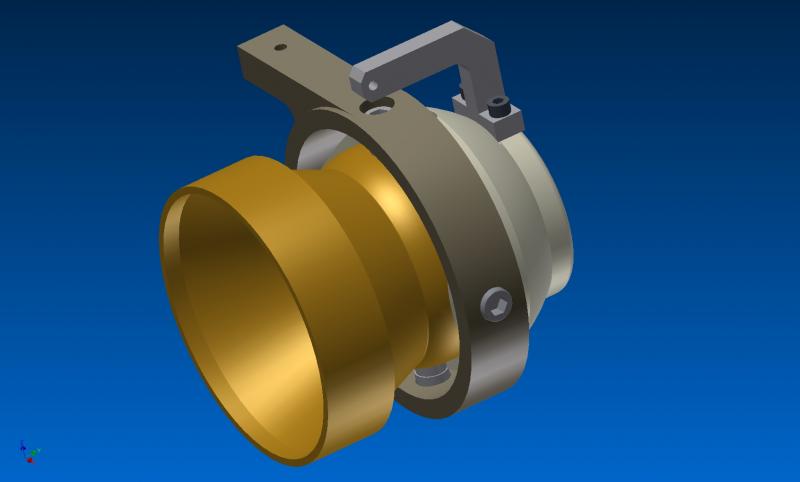

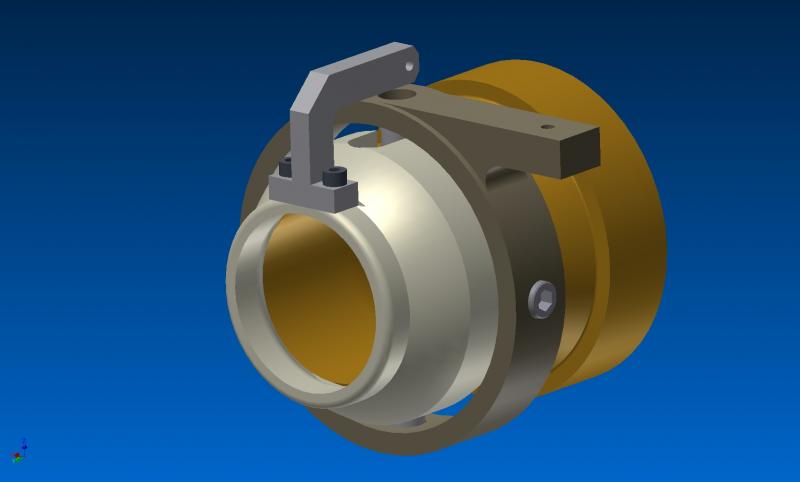

Naast dat ik wat onderdelen heb verzameld zoals de nieuwe flex-as, as-buis met teflon liner, koppelingen en intake-manifold (nieuwbouw) heb ik besloten te starten met het produceren van 2 jetdrives .

.

Het ontwerp van deze drives zal gebaseerd zijn op het ontwerp van de bestaande drive die ik heb, maar aangepast om het makkelijker zelf te kunnen maken, en om de efficientie te verhogen.

Hier een eerste impressie:

HJ

Tijd voor een update!

Het heeft even geduurd, maar we hebben wat voortgang gemaakt,

Naast dat ik wat onderdelen heb verzameld zoals de nieuwe flex-as, as-buis met teflon liner, koppelingen en intake-manifold (nieuwbouw) heb ik besloten te starten met het produceren van 2 jetdrives

Het ontwerp van deze drives zal gebaseerd zijn op het ontwerp van de bestaande drive die ik heb, maar aangepast om het makkelijker zelf te kunnen maken, en om de efficientie te verhogen.

Hier een eerste impressie:

HJ

Laatst bewerkt door een moderator:

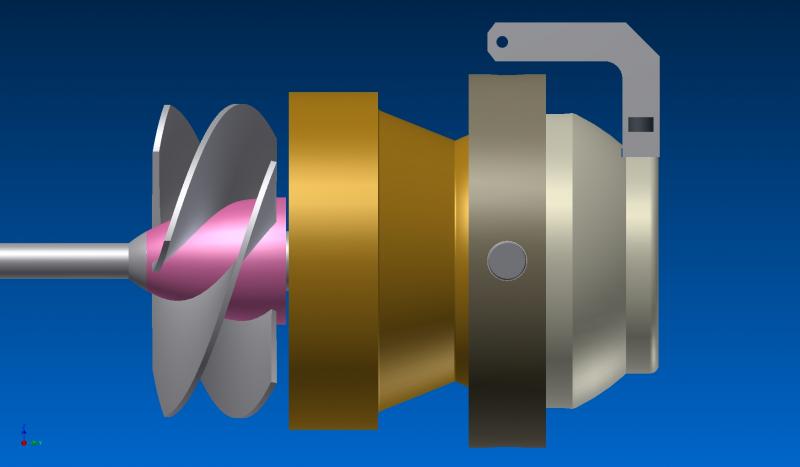

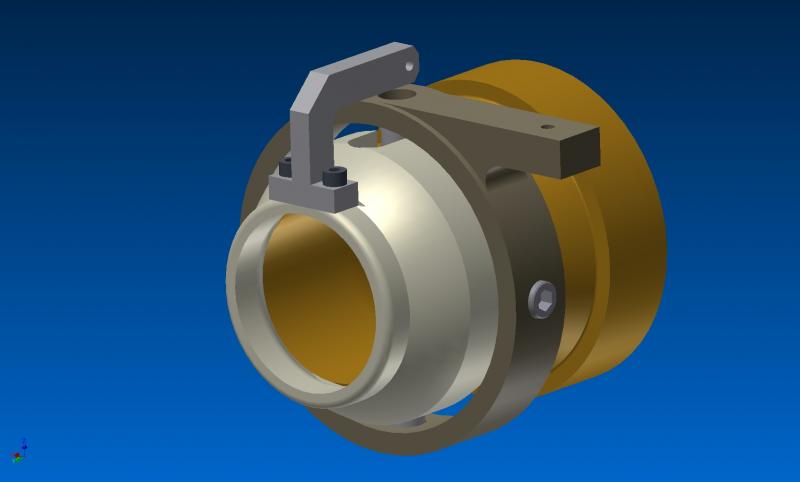

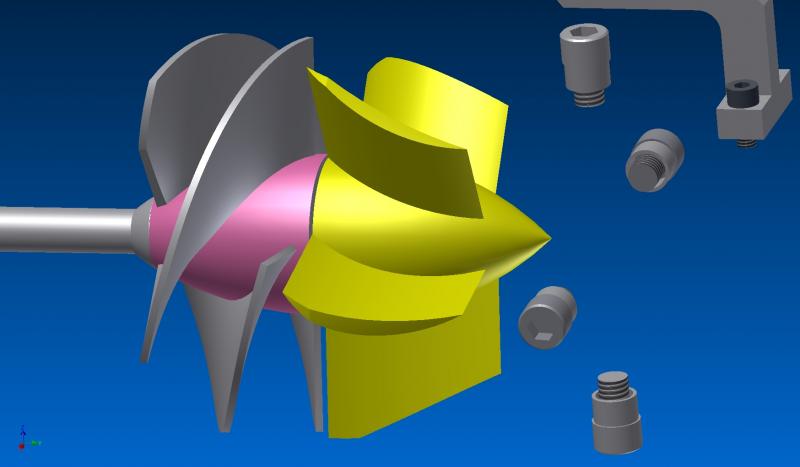

jetdrive

Tja, daar zit wat in...

Ik heb het afgelopen jaar zo weinig bouw tijd voor het project (en ik vermoedt dat dat nog wel even zal duren) dat ik allang blij ben dat er weer wat gebeurt . En er moeten toch echt 2 jets in komen vindt ik. Achteraf had ik dat beter anders aangepakt..

. En er moeten toch echt 2 jets in komen vindt ik. Achteraf had ik dat beter anders aangepakt..

Maar goed, zoals je ziet gaat het er echt van komen; we zijn al een heel eind (ik krijg hulp met het tekenwerk ) Ik leer er ook ongelofelijk veel van; zowel op het gebied van hydrodynamica als mechanica. De meeste onderdelen zijn direct overgenomen, andere moeten we echt opnieuw bedenken: Het is erg leuk om te doen!

) Ik leer er ook ongelofelijk veel van; zowel op het gebied van hydrodynamica als mechanica. De meeste onderdelen zijn direct overgenomen, andere moeten we echt opnieuw bedenken: Het is erg leuk om te doen!

Het is pas een eerste opzet, er zal nog wel h.e.e.a. veranderen. Sommige onderdelen zouden wel iets minder massief kunnen worden en ook de impeller is nog niet klaar; de bladen hebben nog niet de juiste dikte en ook nog geen profiel.

Het idee is om het ontwerp gedurende deze fase gaandeweg te verbeteren; daar laat het origineel wel ruimte voor...

HJ

Tja, daar zit wat in...

Ik heb het afgelopen jaar zo weinig bouw tijd voor het project (en ik vermoedt dat dat nog wel even zal duren) dat ik allang blij ben dat er weer wat gebeurt

Maar goed, zoals je ziet gaat het er echt van komen; we zijn al een heel eind (ik krijg hulp met het tekenwerk

Het is pas een eerste opzet, er zal nog wel h.e.e.a. veranderen. Sommige onderdelen zouden wel iets minder massief kunnen worden en ook de impeller is nog niet klaar; de bladen hebben nog niet de juiste dikte en ook nog geen profiel.

Het idee is om het ontwerp gedurende deze fase gaandeweg te verbeteren; daar laat het origineel wel ruimte voor...

HJ

Laatst bewerkt:

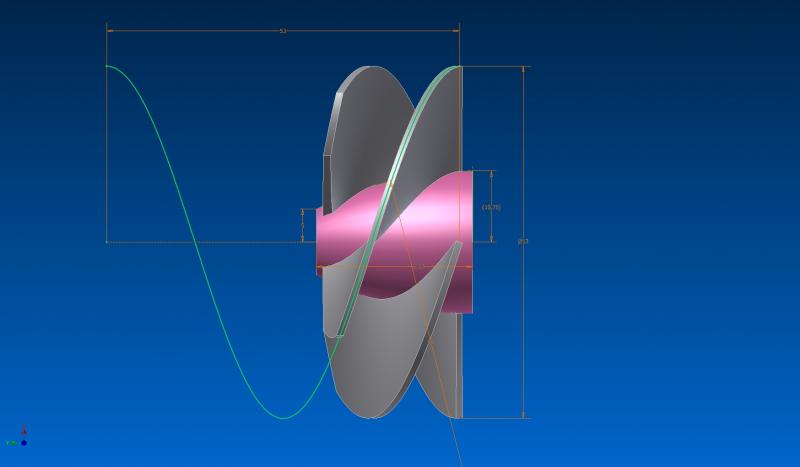

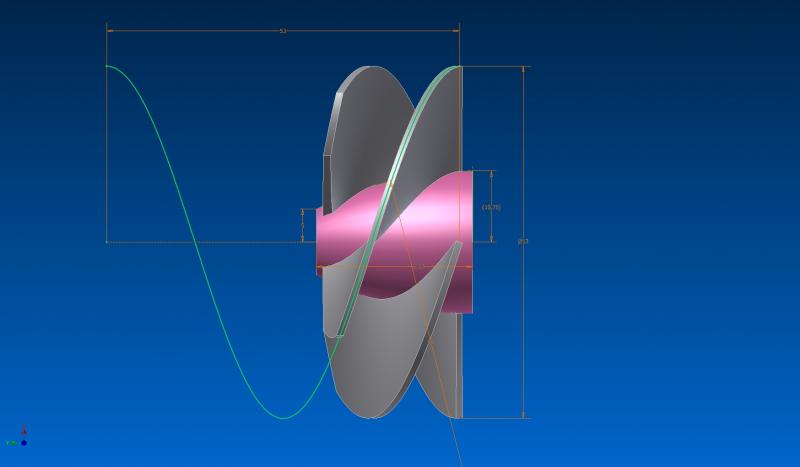

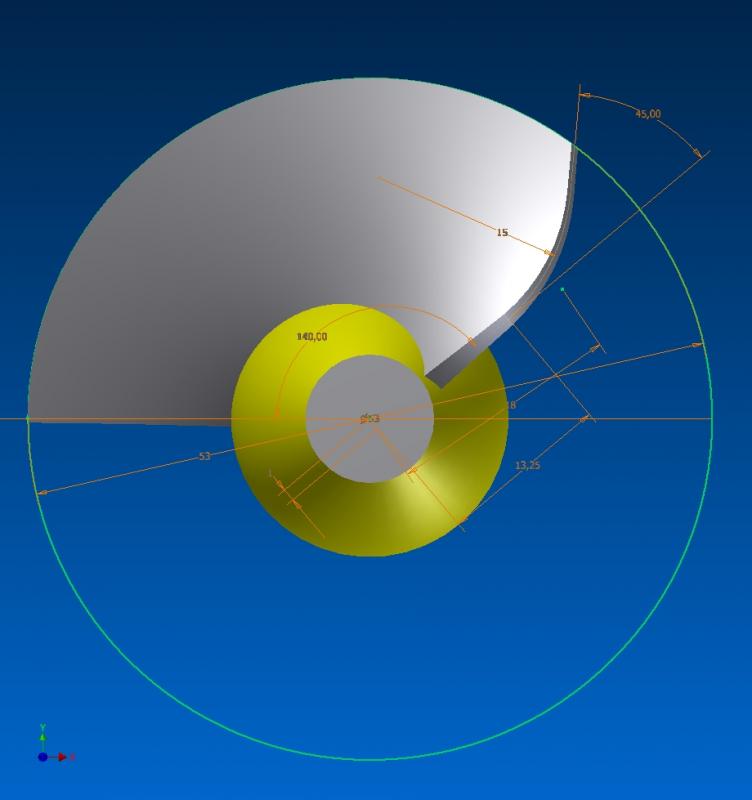

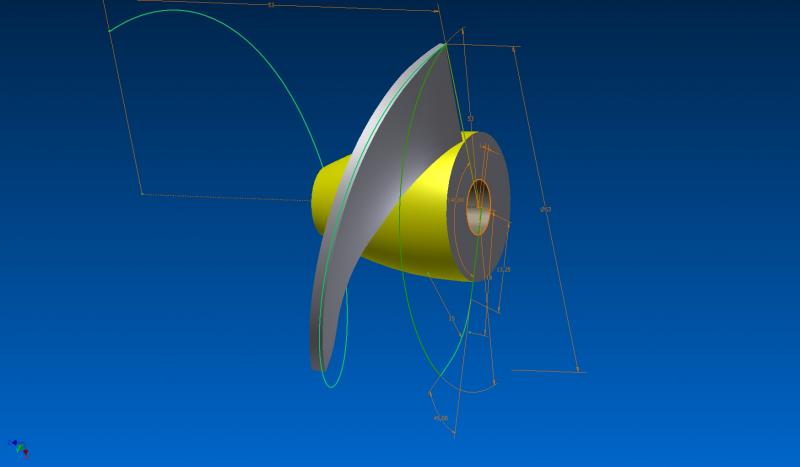

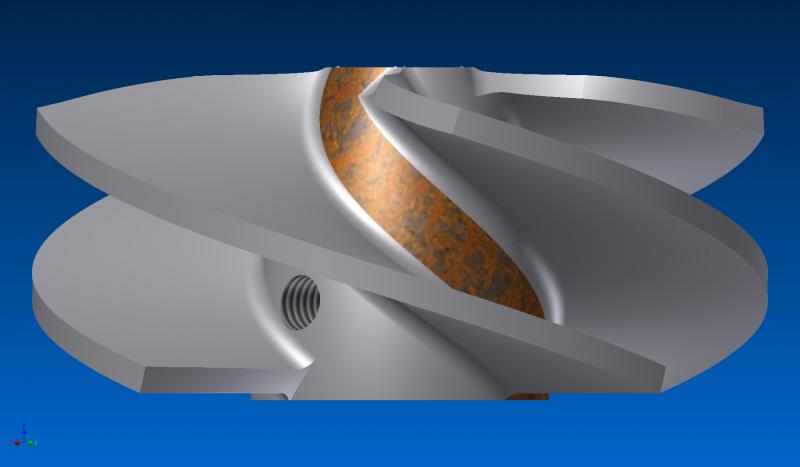

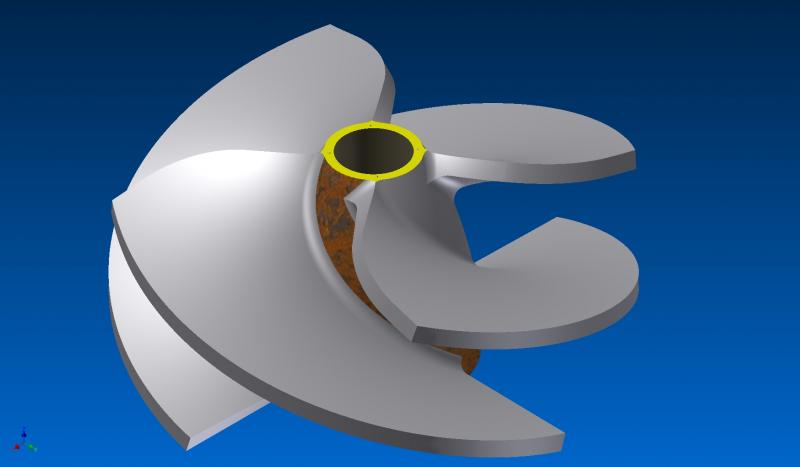

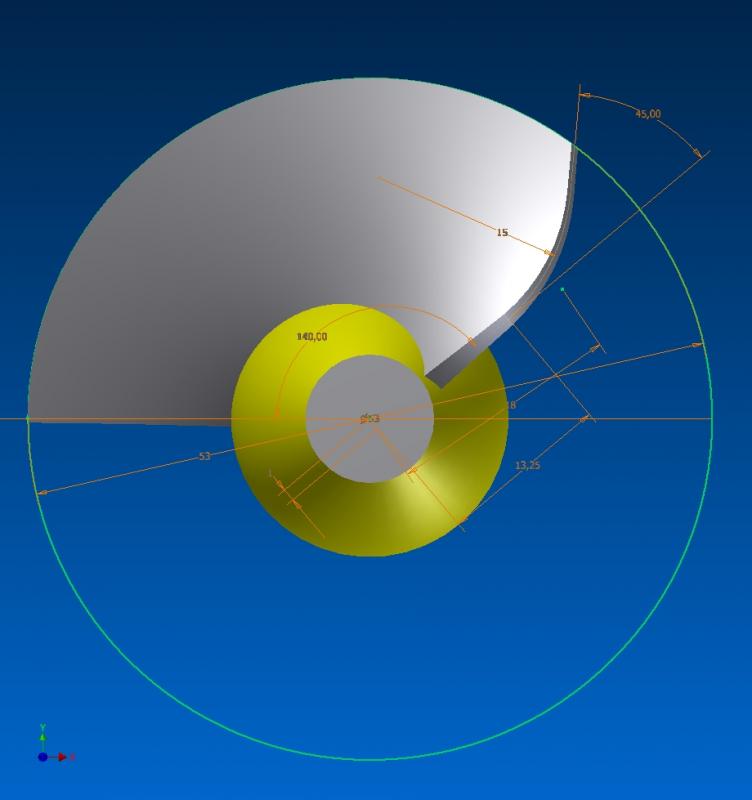

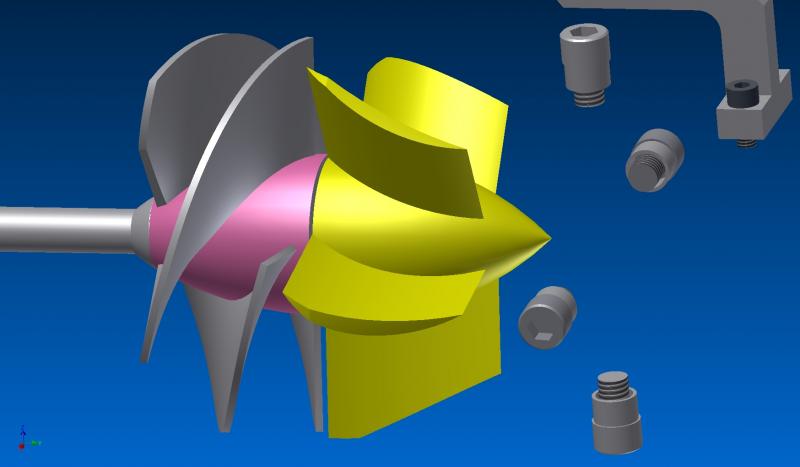

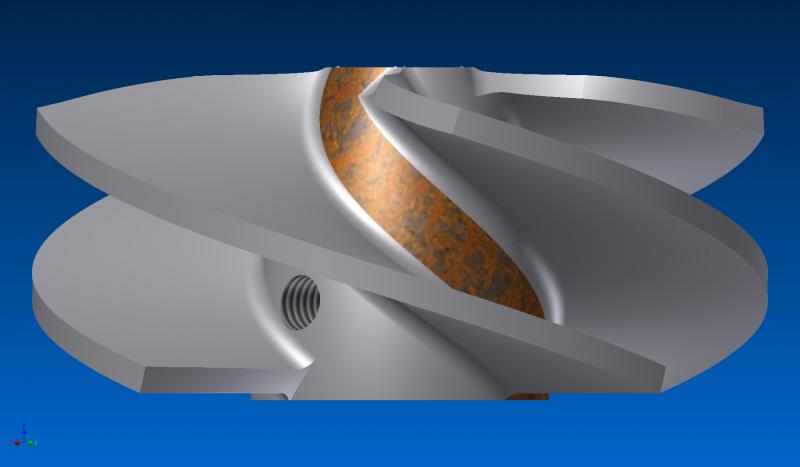

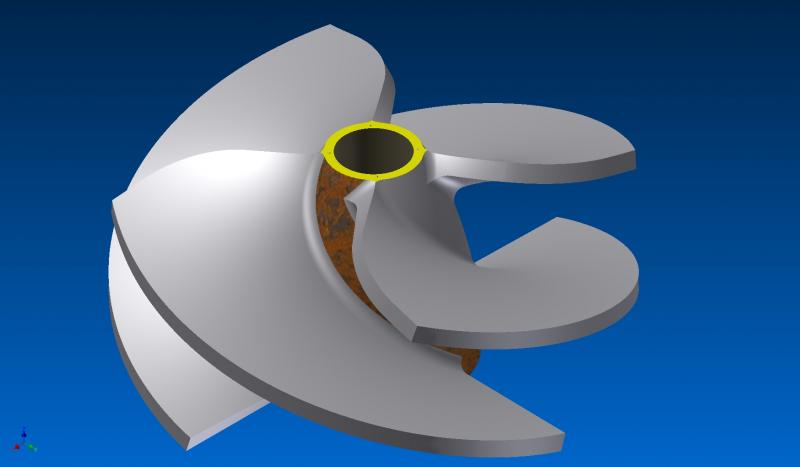

Impellor design

Hallo,

Even weer wat plaatjes posten.

De bladkoorde is bepaald op 140 graden, dit betekent een flinke overlap van de bladen. Het voordeel hiervan is dat er minder verliezen optreden; naarmate je verder achterin de jet komt loopt de waterdruk op, en de lange bladen en overlap zorgen ervoor dat er minder drukverlies optreedt tegen de waterstroom in (stagnatie van de flow in de pomp, wat weer cavitatie tot gevolg heeft).

De originele impeller heeft geen overlappende bladen, en zijn op een vlakke naaf geplaatst. De nieuwe impeller heeft een kogelvormige naaf. De kogelvorm zorgt er voor dat de waterdruk al direct achter de "leading-edge" van de bladen opgebouwd wordt; de naaf wordt immers dikker naarmate het water verder naar achteren stroomt, terwijl de diameter van de behuizing gelijk blijft. Het water wordt dus eigenlijk efficienter naar achteren richting de stator gestuuwd.

Achter de impeller, bij de stator wordt de waterdruk verder opgebouwd, doordat in dit deel van de pomp de diameter van de behuizing kleiner wordt; de drukkamer ofwel "bowl" van de pomp.

Bij het origineel begint hier het opbouwen van druk.

Dit deel van de pomp veranderd niet t.o.v. het origineel, ik ben geen expert, dus ik vindt het toch te link om ook hier dingen te gaan aanpassen.

We zijn alweer een stuk verder; inmiddels zit er een mooie fillet in de hoek van de blad-connectie op de naaf.

Tot zover maar weer!

HJ

Hallo,

Even weer wat plaatjes posten.

De bladkoorde is bepaald op 140 graden, dit betekent een flinke overlap van de bladen. Het voordeel hiervan is dat er minder verliezen optreden; naarmate je verder achterin de jet komt loopt de waterdruk op, en de lange bladen en overlap zorgen ervoor dat er minder drukverlies optreedt tegen de waterstroom in (stagnatie van de flow in de pomp, wat weer cavitatie tot gevolg heeft).

De originele impeller heeft geen overlappende bladen, en zijn op een vlakke naaf geplaatst. De nieuwe impeller heeft een kogelvormige naaf. De kogelvorm zorgt er voor dat de waterdruk al direct achter de "leading-edge" van de bladen opgebouwd wordt; de naaf wordt immers dikker naarmate het water verder naar achteren stroomt, terwijl de diameter van de behuizing gelijk blijft. Het water wordt dus eigenlijk efficienter naar achteren richting de stator gestuuwd.

Achter de impeller, bij de stator wordt de waterdruk verder opgebouwd, doordat in dit deel van de pomp de diameter van de behuizing kleiner wordt; de drukkamer ofwel "bowl" van de pomp.

Bij het origineel begint hier het opbouwen van druk.

Dit deel van de pomp veranderd niet t.o.v. het origineel, ik ben geen expert, dus ik vindt het toch te link om ook hier dingen te gaan aanpassen.

We zijn alweer een stuk verder; inmiddels zit er een mooie fillet in de hoek van de blad-connectie op de naaf.

Tot zover maar weer!

HJ

Laatst bewerkt door een moderator:

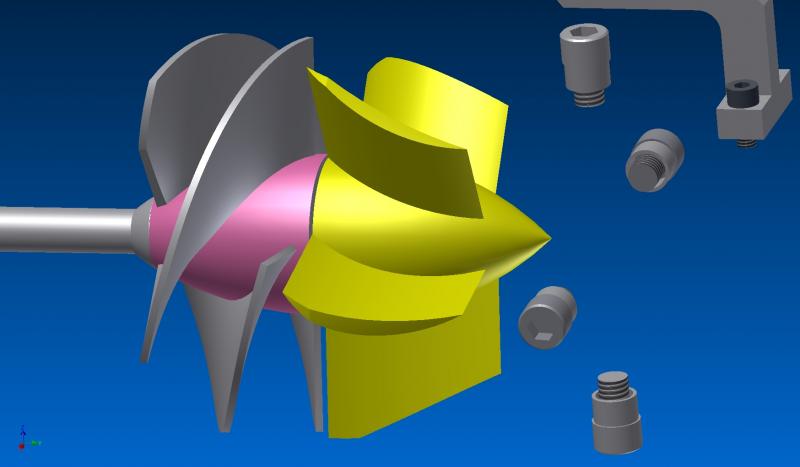

inventor

Dat klopt, alleen ben ik niet de tekenaar; dat is Peter Coers.

We doen dit deel-project van de Valentijn 1:7 samen.

We zijn nog op zoek naar mogelijkheden om de onderdelen te laten fresen /draaien dus bij deze een oproep; wie heeft er tijd en zin in een projectje?

Laat hier maar even weten wanneer je interesse hebt.

HJ

Dat klopt, alleen ben ik niet de tekenaar; dat is Peter Coers.

We doen dit deel-project van de Valentijn 1:7 samen.

We zijn nog op zoek naar mogelijkheden om de onderdelen te laten fresen /draaien dus bij deze een oproep; wie heeft er tijd en zin in een projectje?

Laat hier maar even weten wanneer je interesse hebt.

HJ

Tja, Peter is wel een kunstenaar als je het mij vraagt!

We hebben het ontwerp van de impeller bijna klaar. Daarna komt de rest aan de orde; we gaan de aansturing nog aanpassen, en voor de fabricage van de intake moet er ook nog het e.e.a. getekend worden.

Heb je al iets van je thrusters gepost?

Ben benieuwd!

HJ

We hebben het ontwerp van de impeller bijna klaar. Daarna komt de rest aan de orde; we gaan de aansturing nog aanpassen, en voor de fabricage van de intake moet er ook nog het e.e.a. getekend worden.

Heb je al iets van je thrusters gepost?

Ben benieuwd!

HJ

Jetdrive

Hallo,

Dat is alweer even geleden, maar ik kan weer iets posten; ik ben begonnen met de voorbereidingen voor het (in alu) gieten van de intake van de jetdrive!

De andere onderdelen zijn makkelijker CNC te draaien of the frezen, maar de intake wil ik graag uit 1 stuk maken, en dat kan eigenlijk alleen door te gieten (en 3D te printen, maar ik vond dit leuker/interessanter/makkelijker/uitdagender,...)

Affin, ik heb de intake van de bestaande jet gebruikt om een deelbare siliconen mal te maken die ik weer kan gebruiken om giet-stukken te maken van harde gietwas, voor de zgn. 'verloren-was-methode'...

Bij deze methode worden deze giet-stukken dan in gips ingegoten, en vervolgens uitgestookt. In het ontstane gipsblok met daarin dus de afdruk van het wassen giet-stuk kan ik dan vloeibaar aluminium gieten (600+ graden!).

Na afkoeling kan het gipsblok stukgeslagen worden om het gietstuk te onthullen, en verder af te werken; Oplopers en giet-kanalen verwijderen, en eventueel CNC-bewerken (intake-voet vlakken/lagerhuis uitboren/recess voor pressure-bowl frezen etc.) en evt. parelstralen.

Het resultaat van 5 dagen in de schuur is een eerste proef-gieting met kunsthars.

Links is het gietstuk in kunststof met de giet-kanalen er nog aan, rechts het origineel in alu:

Schoongezaagd:

Ik wil nog een aantal proef-gietingen doen om te zien of ik nog betere resultaten kan halen, alvorens ik de stap maak naar "cire perdue"

Tot zover!

HJ

Hallo,

Dat is alweer even geleden, maar ik kan weer iets posten; ik ben begonnen met de voorbereidingen voor het (in alu) gieten van de intake van de jetdrive!

De andere onderdelen zijn makkelijker CNC te draaien of the frezen, maar de intake wil ik graag uit 1 stuk maken, en dat kan eigenlijk alleen door te gieten (en 3D te printen, maar ik vond dit leuker/interessanter/makkelijker/uitdagender,...)

Affin, ik heb de intake van de bestaande jet gebruikt om een deelbare siliconen mal te maken die ik weer kan gebruiken om giet-stukken te maken van harde gietwas, voor de zgn. 'verloren-was-methode'...

Bij deze methode worden deze giet-stukken dan in gips ingegoten, en vervolgens uitgestookt. In het ontstane gipsblok met daarin dus de afdruk van het wassen giet-stuk kan ik dan vloeibaar aluminium gieten (600+ graden!).

Na afkoeling kan het gipsblok stukgeslagen worden om het gietstuk te onthullen, en verder af te werken; Oplopers en giet-kanalen verwijderen, en eventueel CNC-bewerken (intake-voet vlakken/lagerhuis uitboren/recess voor pressure-bowl frezen etc.) en evt. parelstralen.

Het resultaat van 5 dagen in de schuur is een eerste proef-gieting met kunsthars.

Links is het gietstuk in kunststof met de giet-kanalen er nog aan, rechts het origineel in alu:

Schoongezaagd:

Ik wil nog een aantal proef-gietingen doen om te zien of ik nog betere resultaten kan halen, alvorens ik de stap maak naar "cire perdue"

Tot zover!

HJ

Laatst bewerkt door een moderator: