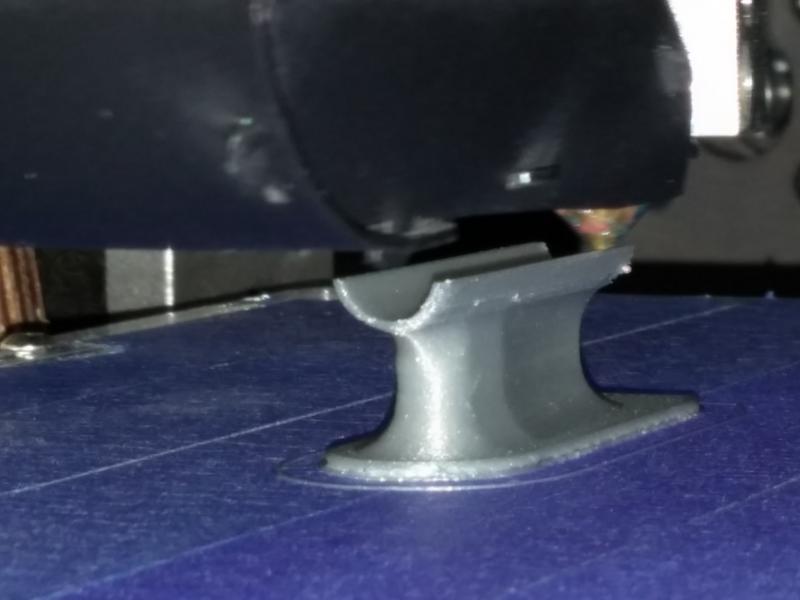

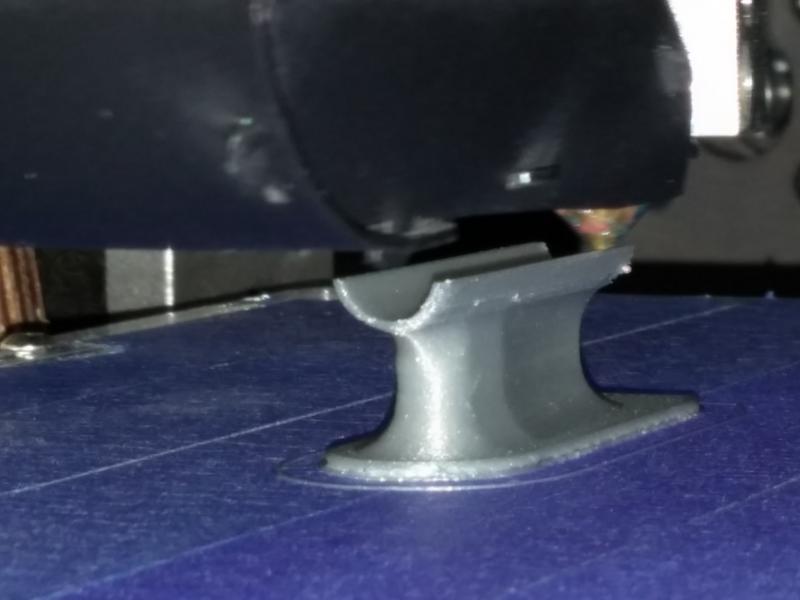

Gisteren was ik bij https://zb45.nl binnengestapt waar je kennis kunt maken met 3D-printers, CNC frezen en lasercutting. In 3D-CAD heb ik me nooit verdiept en daar nu toch wel spijt van. Gelukkig hielp Monique me graag op weg en ze tekende met Autodesk Inventor op mijn aanwijzingen deze pylon die ik later op een Ultimaker kon printen.

Eerder op een beurs wel eens zo'n ding gezien, maar dit is dan toch anders

Ik was heel benieuwd naar het gewicht. Helaas is die 2,5 gram geworden. Voor de "gewone" modelbouw licht genoeg maar bij DLG wat aan de zware kant.

Ik zocht met Google op "lightest 3d printing material" en kwam er achter dat er hard gezocht wordt naar een alternatief voor ons "good old balsa". Blijkbaar vormt het nog steeds de kern van de windmolen bladen.

3D Printing Material Mimics Balsa Wood - 3D Printing Industry

Ik dacht dat materialen als rohacell al sterker waren....

Graag hoor ik wat tips of kritiek op mijn 1e project. Zal ik toch maar een 3D-printer aanschaffen? Autodesk Inventor staat al op mijn PC, maar kan er nog niets mee.

Bovenop zitten 2 gaatjes. In de voorste heb ik m3 getapt en daarin wil ik een nylon schroef draaien. De 2e is enkel een 1mm gat. Ik wil op het stabilo een 1mm carbon staafje lijmen dat daar weer insteekt. Die constructie heb ik afgekeken op mijn DLG met Bowings stabilo.

De halve cylinder is iets meer dan 180 graden zodat die op het carbon-pijpje klemt. Het lijkt me voldoende om dat met cyanoacrylaat te fixeren.

Eerder op een beurs wel eens zo'n ding gezien, maar dit is dan toch anders

Ik was heel benieuwd naar het gewicht. Helaas is die 2,5 gram geworden. Voor de "gewone" modelbouw licht genoeg maar bij DLG wat aan de zware kant.

Ik zocht met Google op "lightest 3d printing material" en kwam er achter dat er hard gezocht wordt naar een alternatief voor ons "good old balsa". Blijkbaar vormt het nog steeds de kern van de windmolen bladen.

3D Printing Material Mimics Balsa Wood - 3D Printing Industry

Ik dacht dat materialen als rohacell al sterker waren....

Graag hoor ik wat tips of kritiek op mijn 1e project. Zal ik toch maar een 3D-printer aanschaffen? Autodesk Inventor staat al op mijn PC, maar kan er nog niets mee.

Bovenop zitten 2 gaatjes. In de voorste heb ik m3 getapt en daarin wil ik een nylon schroef draaien. De 2e is enkel een 1mm gat. Ik wil op het stabilo een 1mm carbon staafje lijmen dat daar weer insteekt. Die constructie heb ik afgekeken op mijn DLG met Bowings stabilo.

De halve cylinder is iets meer dan 180 graden zodat die op het carbon-pijpje klemt. Het lijkt me voldoende om dat met cyanoacrylaat te fixeren.

Laatst bewerkt door een moderator: