Hallo Allemaal,

Al geruime tijd kijk ik mee met de mooie projecten hier op het forum. Nu ga ik een eigen groter project beginnen. Waarbij ik hier en daar vragen heb. Hopelijk kunnen jullie mij ook helpen.

Welk model gaat het om: Een airbus A300 of A310

Waarom nog niet definitieve keuze? Graag wil ik een KLM versie bouwen. Maar die hebben nooit met de A300 gevlogen, wel met de A310. Waarom dan niet de A310, daar kom ik dadelijk op terug.

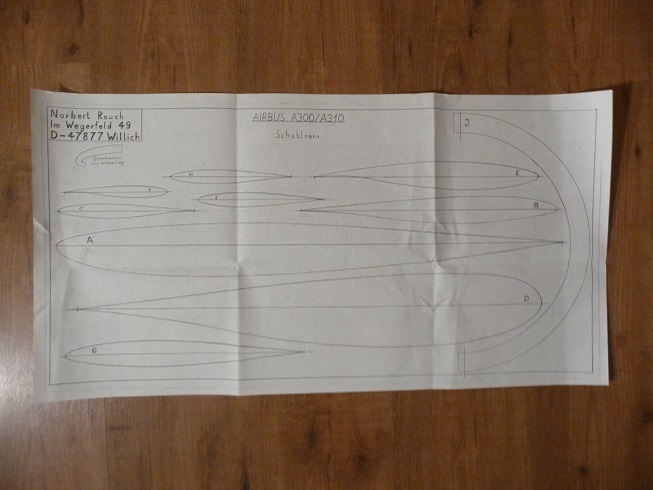

Waar komen de romp delen vandaan: Norbert Rauch

Welk formaat heeft het model:

Lengte: A300 - 3,35m

A310 - 2,92m

Spanwijdte: A300 - 2,80m

A310 - 2,74m

Vleugeloppervlakte: A300 - 101,6dm2

A310 - 85,5dm2

Gewicht: A300 - 15kg

A310 - 14 kg

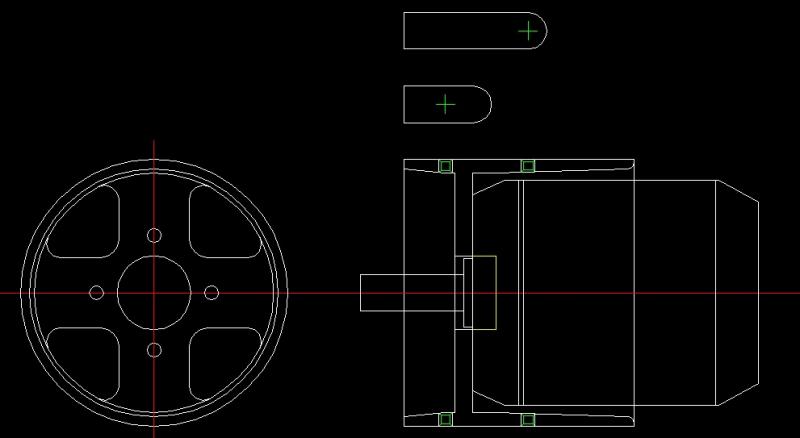

Bij ons mag niet met turbine gevlogen worden. En om een model te bouwen waarvoor je steeds, dat zie ik niet zitten. Dus is het doel dat het uiteindelijk een EDF model wordt. Maar lees goed, uiteindelijk. Als eerste wordt het een elektrisch prop aangedreven model. Reden hiervoor zijn als volgt: - een elektrisch prop aangedreven model, is efficiënter dan edf. Tevens is het model lichter in gewicht met prop. Want de EDF moet op 12S gaan draaien, de prop aandrijving zal op 8 of 10S kunnen.

Door nu eerst elektrisch prop te bouwen. Kunnen wel alle voorzieningen ingebouwd worden voor EDF. Het is namelijk alleen een kwestie van gondels ombouwen naar EDF en klaar. Regelaars worden aangeschaft dat ze voor beide doeleinden geschikt zijn.

Daar komt de reden. Waarom ik nog niet weet waarom de A300 of A310. Zoals je kan zien is de A310 wel lichter. Maar heeft ook minder vleugel oppervlakte. Terug gerekend, heeft de A300 een betere verhouding van kilo per dm2. Tevens is de romp van de A300 langer, wat voor beter vliegeigenschappen zorgt. Dus voor de vliegeigenschappen, moet ik de A300 maken. Wil ik voor KLM gaan, dan moet ik de A310 maken. Momenteel gaat de voorkeur uit naar de vliegeigenschappen. Deze maken of slopen het model letterlijk. Die KLM kleuren kunnen daar niets aan veranderen of een model beter of slechter vliegt.

De rompdelen zijn besteld. Maar hier zit enkele weken levertijd op.

Voor de aandrijving heb ik diverse berekeningen liggen. Maar hier wacht ik nog mee. Ik wil het model eerst ruwbouw gaan maken. Dan is het gewicht inzichtelijk en kan ik zien of mijn berekeningen kloppen.

De romp is recht toe recht aan. De romp voorkant en achterkant zijn besteld. Daartussen hoeft alleen maar een rechte buis en klaar. De vleugel heeft meer uitdagingen. Daar wil ik bekijken, of de mogelijkheid is om slats en flaps in te bouwen.

En daar komt de vraag die ik aan jullie wil stellen. Hebben jullie goede links/foto's, waar duidelijk te zien is hoe de flaps van de airbus A300/A310 werken. Of hebben jullie adviserende boeken waar deze info in staat. Ik heb natuurlijk al divers onderzoek gedaan op het WWW. Maar meer info kan het alleen maar makkelijker maken.

Hierbij een foto van de Airbus A300/A310

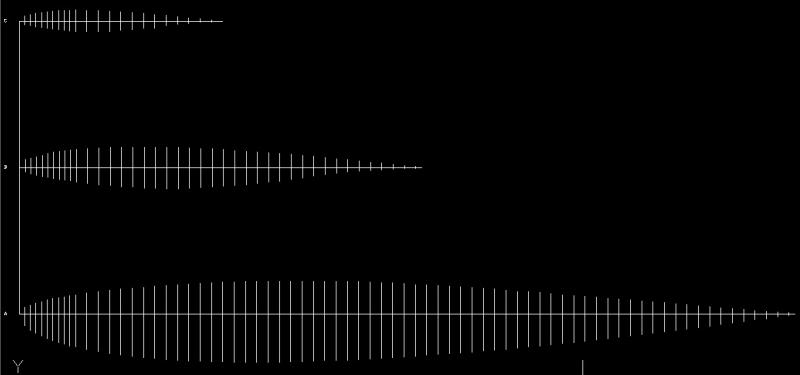

De onderste is een A310, de middelste is een A300

Een klein idee om het formaat van de A300 te krijgen

Al geruime tijd kijk ik mee met de mooie projecten hier op het forum. Nu ga ik een eigen groter project beginnen. Waarbij ik hier en daar vragen heb. Hopelijk kunnen jullie mij ook helpen.

Welk model gaat het om: Een airbus A300 of A310

Waarom nog niet definitieve keuze? Graag wil ik een KLM versie bouwen. Maar die hebben nooit met de A300 gevlogen, wel met de A310. Waarom dan niet de A310, daar kom ik dadelijk op terug.

Waar komen de romp delen vandaan: Norbert Rauch

Welk formaat heeft het model:

Lengte: A300 - 3,35m

A310 - 2,92m

Spanwijdte: A300 - 2,80m

A310 - 2,74m

Vleugeloppervlakte: A300 - 101,6dm2

A310 - 85,5dm2

Gewicht: A300 - 15kg

A310 - 14 kg

Bij ons mag niet met turbine gevlogen worden. En om een model te bouwen waarvoor je steeds, dat zie ik niet zitten. Dus is het doel dat het uiteindelijk een EDF model wordt. Maar lees goed, uiteindelijk. Als eerste wordt het een elektrisch prop aangedreven model. Reden hiervoor zijn als volgt: - een elektrisch prop aangedreven model, is efficiënter dan edf. Tevens is het model lichter in gewicht met prop. Want de EDF moet op 12S gaan draaien, de prop aandrijving zal op 8 of 10S kunnen.

Door nu eerst elektrisch prop te bouwen. Kunnen wel alle voorzieningen ingebouwd worden voor EDF. Het is namelijk alleen een kwestie van gondels ombouwen naar EDF en klaar. Regelaars worden aangeschaft dat ze voor beide doeleinden geschikt zijn.

Daar komt de reden. Waarom ik nog niet weet waarom de A300 of A310. Zoals je kan zien is de A310 wel lichter. Maar heeft ook minder vleugel oppervlakte. Terug gerekend, heeft de A300 een betere verhouding van kilo per dm2. Tevens is de romp van de A300 langer, wat voor beter vliegeigenschappen zorgt. Dus voor de vliegeigenschappen, moet ik de A300 maken. Wil ik voor KLM gaan, dan moet ik de A310 maken. Momenteel gaat de voorkeur uit naar de vliegeigenschappen. Deze maken of slopen het model letterlijk. Die KLM kleuren kunnen daar niets aan veranderen of een model beter of slechter vliegt.

De rompdelen zijn besteld. Maar hier zit enkele weken levertijd op.

Voor de aandrijving heb ik diverse berekeningen liggen. Maar hier wacht ik nog mee. Ik wil het model eerst ruwbouw gaan maken. Dan is het gewicht inzichtelijk en kan ik zien of mijn berekeningen kloppen.

De romp is recht toe recht aan. De romp voorkant en achterkant zijn besteld. Daartussen hoeft alleen maar een rechte buis en klaar. De vleugel heeft meer uitdagingen. Daar wil ik bekijken, of de mogelijkheid is om slats en flaps in te bouwen.

En daar komt de vraag die ik aan jullie wil stellen. Hebben jullie goede links/foto's, waar duidelijk te zien is hoe de flaps van de airbus A300/A310 werken. Of hebben jullie adviserende boeken waar deze info in staat. Ik heb natuurlijk al divers onderzoek gedaan op het WWW. Maar meer info kan het alleen maar makkelijker maken.

Hierbij een foto van de Airbus A300/A310

De onderste is een A310, de middelste is een A300

Een klein idee om het formaat van de A300 te krijgen

Laatst bewerkt: