Bij mijn standaard Volvo trekker wilde ik iets bijzonders maken, dus geen gewone oplegger, en omdat het bijzonder moet zijn, helemaal geen dieplader, want die zijn oververtegenwoordigd in de modelbouw; wel logisch, want daarmee kan je meer doen dan alleen maar rijden, en er zijn veel uitdagingen om de achterwiel besturing echt mooi en goed te

krijgen.

Maar nogmaals, daarvan zijn er al zoveel, dus heb ik gezocht naar wat anders.

Wat dat geworden is, laat ik nog even in het midden, ook al omdat ik nog geen goede bouwtekeningen heb kunnen bemachtigen.

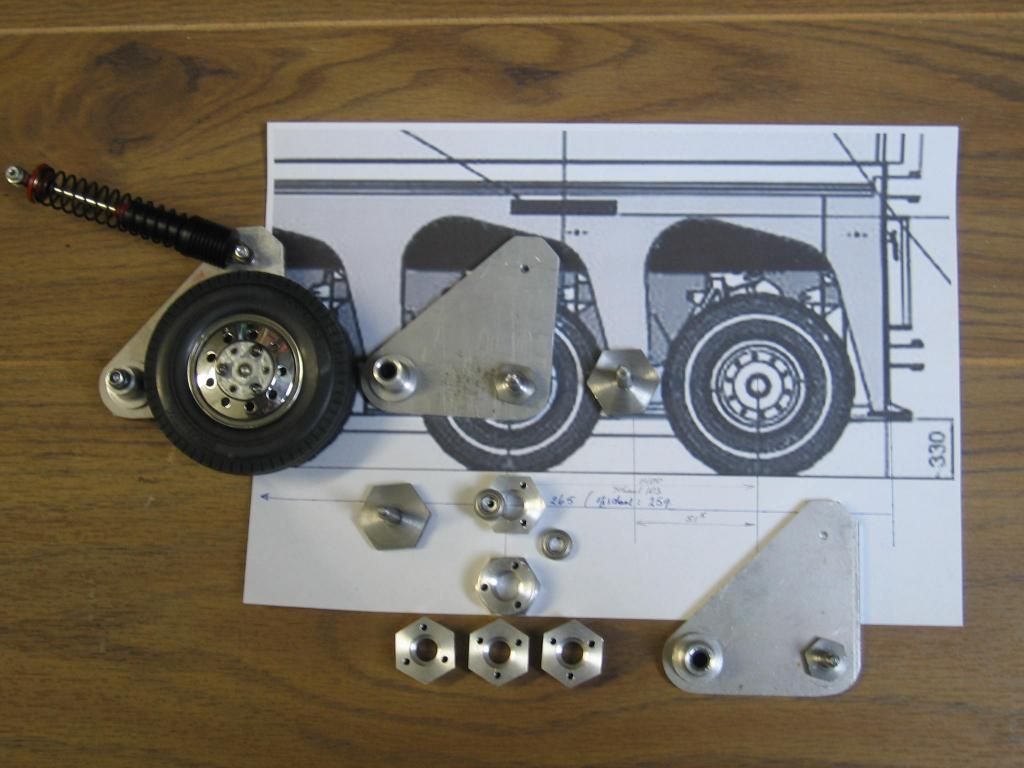

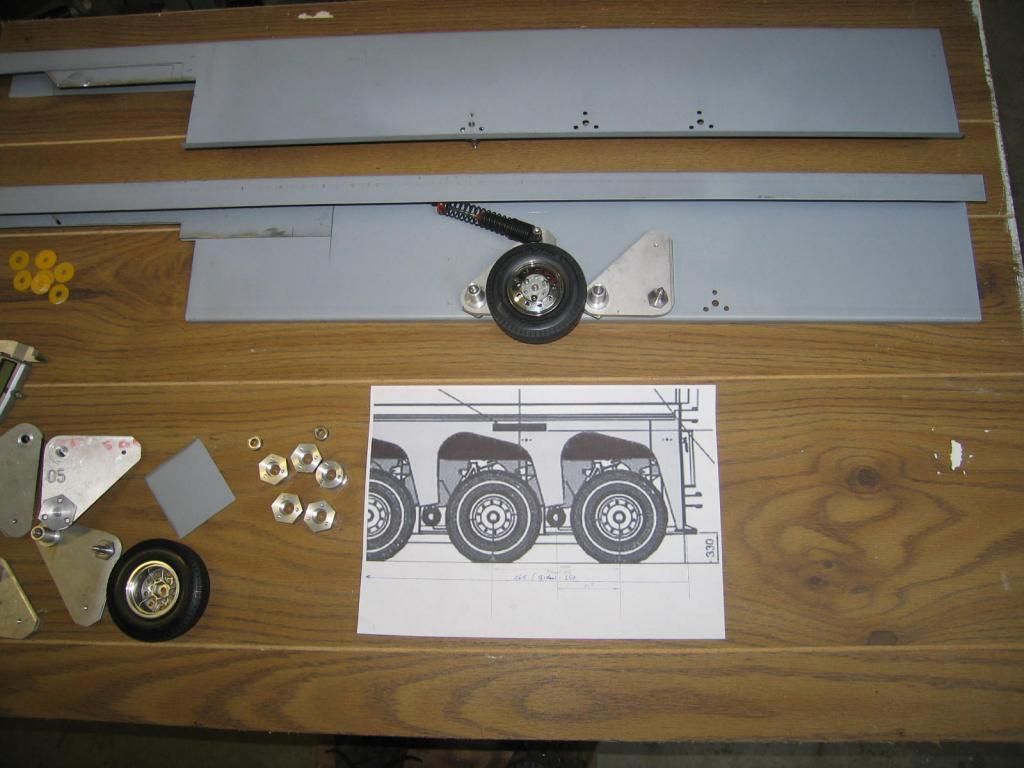

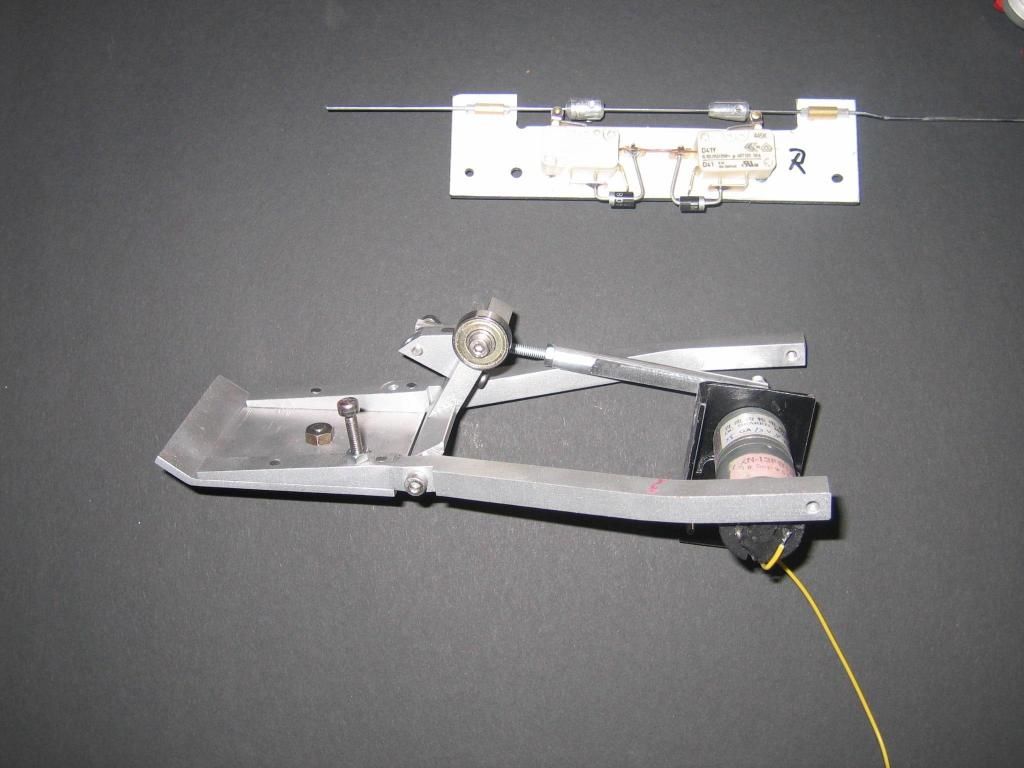

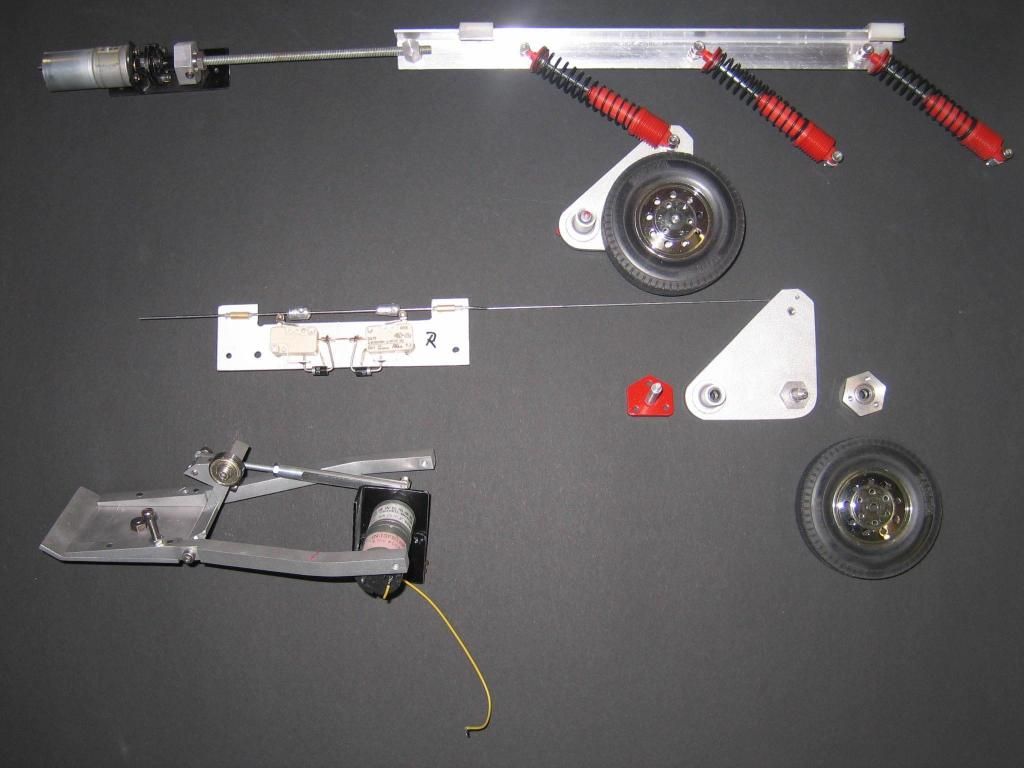

Maar sommige details heb ik al wel op de kop getikt, en dat is de achterwiel ophanging.

Onderdelen daarvan ben ik alvast gaan maken, en hier zijn dan de wielarmen in de voorbewerking:

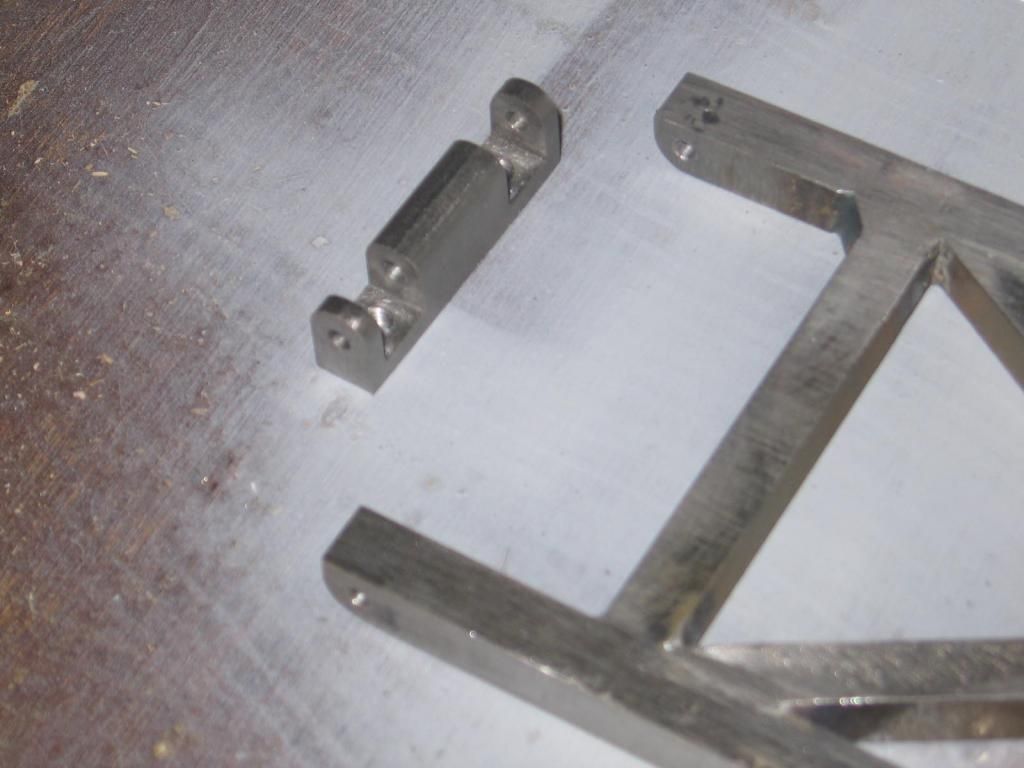

Dit zijn de 6 draagarmen voor de wielen, alle 6 in één opspanning gefreesd; daarnaast staan de zes wielassenwelke uit een stukje zeskant zijn gedraaid, met schroefdraad aan de achterzijde, waarmee de wielassen in de draagarmen geschroefd worden, en gezekerd met Lock-tite. Die schroefdraad is voorgevormd op de draaibank, om er zo zeker van te

zijn, dat de assen zuiver haaks op de draagarm komen.

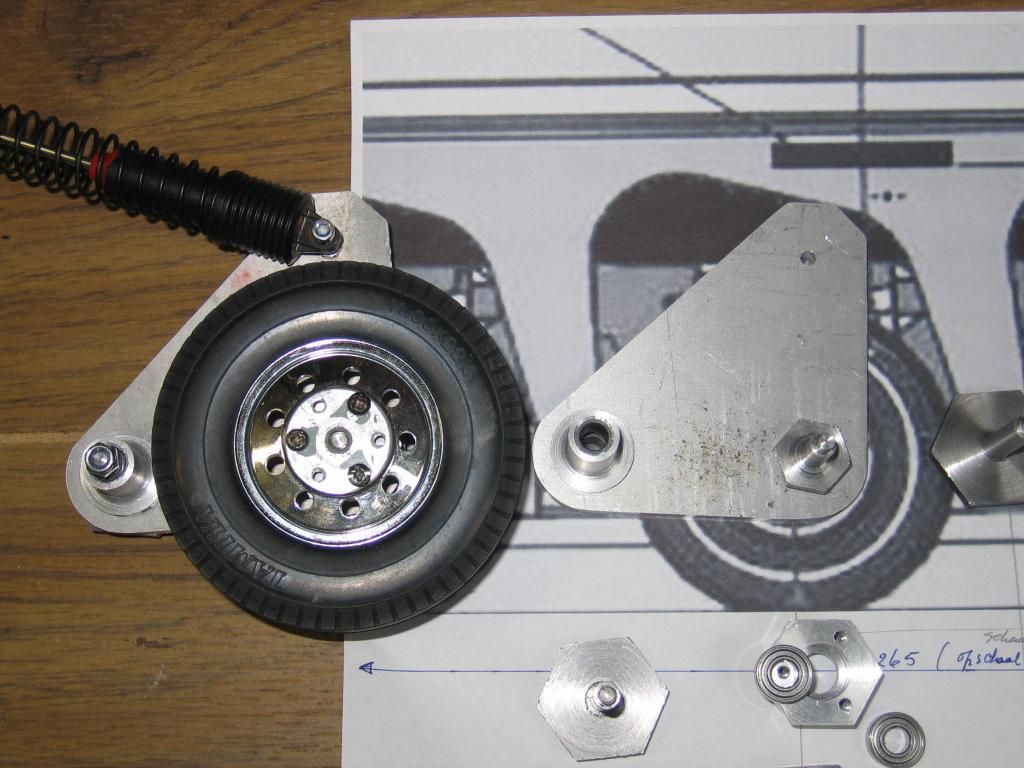

De wiel draagarmen moeten kunnen draaien aan het frame, daarvoor lagerbussen gedraaid, met een pasrand met 0,1 mm overmaat, welke in de draagarm geperst gaat worden, en ter meerdere zekerheid, met een beetje Lock-tite eraan. Dat is te zien op de volgende foto, met op de achtergrond een goed passende stalen bus, zodat alleen de flens wordt aangedrukt, en niet het dunnere huis, waarvan de boring op maat moet blijven ten behoeve van de lagerbusjes die hierin geperst gaan worden.

Hier zit de bus er grotendeels in:

krijgen.

Maar nogmaals, daarvan zijn er al zoveel, dus heb ik gezocht naar wat anders.

Wat dat geworden is, laat ik nog even in het midden, ook al omdat ik nog geen goede bouwtekeningen heb kunnen bemachtigen.

Maar sommige details heb ik al wel op de kop getikt, en dat is de achterwiel ophanging.

Onderdelen daarvan ben ik alvast gaan maken, en hier zijn dan de wielarmen in de voorbewerking:

Dit zijn de 6 draagarmen voor de wielen, alle 6 in één opspanning gefreesd; daarnaast staan de zes wielassenwelke uit een stukje zeskant zijn gedraaid, met schroefdraad aan de achterzijde, waarmee de wielassen in de draagarmen geschroefd worden, en gezekerd met Lock-tite. Die schroefdraad is voorgevormd op de draaibank, om er zo zeker van te

zijn, dat de assen zuiver haaks op de draagarm komen.

De wiel draagarmen moeten kunnen draaien aan het frame, daarvoor lagerbussen gedraaid, met een pasrand met 0,1 mm overmaat, welke in de draagarm geperst gaat worden, en ter meerdere zekerheid, met een beetje Lock-tite eraan. Dat is te zien op de volgende foto, met op de achtergrond een goed passende stalen bus, zodat alleen de flens wordt aangedrukt, en niet het dunnere huis, waarvan de boring op maat moet blijven ten behoeve van de lagerbusjes die hierin geperst gaan worden.

Hier zit de bus er grotendeels in: