Ad Bakker

In Memoriam

Even een waarschuwing vooraf. Dit is weer een lang verhaal, korter blijk ik niet te kunnen schrijven. Ik sla dit soort verslagen voor mezelf als geheugensteuntje ook op als weblog, en ik heb weinig zin om dan ook nog eens een aparte verslag versie te maken. Maar iedereen is ten slotte vrij om het te lezen, het niet te lezen, of het apart te schuiven voor een koude winterse avond. Wat dat laatste betreft ben ik net een weekje te laat......

-------------------------------

Door het vele kijken naar bouwverslagen van varende boten ben ik toch overstag, en wil ik ook wel eens een varende boot bouwen. Ervaring nihil, dus ik zal het moeten hebben van het forum en de rest van internet.

Als eerste zal je dan een schip moeten kiezen. Ik wil van scratch bouwen, en moest dus op zoek naar tekeningen. Tijdens de speurtocht stuitte ik op een speciaal model sleper, namelijk een stoom-radersleper. De tekeningen zijn beschikbaar via de uitgever van het Duitse tijdschrift Modell-Werft, dat daarover oorspronkelijk in 1978 publiceerde, en daar in latere jaren (1985 en 1989) nog weer eens op terugkwam. Het is geen model van een bestaande sleper, maar is geënt op een type havenslepers dat in het begin van de 20e eeuw in Engeland werd gebruikt. Modell-Werft gaf er de naam Strongbow aan, later heeft Graupner ook een model uitgebracht dat op deze tekeningen is gebaseerd onder de naam Glasgow. Dit model is op schaal 1:40, terwijl de Modell-Werft tekeningen 1:50 zijn. Waarschijnlijk heeft Graupner voor een wat groter model gekozen om er ook hun stoom aandrijving in te kunnen plaatsen. Dat was ik niet van plan omdat ik daar de vaardigheden en de faciliteiten niet voor heb, het is al een hele uitdaging voor me om een elektrisch aangedreven schip te gaan maken.

Ik ga dus voor de 1:50 versie waarvan de modelmaten zijn: lengte 800 mm, breedte 158 mm, diepgang 70 mm. Hieronder een artist-impression:

Bij zowel de tekeningen als het Graupner model is er voor één enkele aandrijving voor beide zijraderen gekozen. Volgens mij is de wendbaarheid dan zeker bij lage snelheden uiterst gering, omdat het toch al kleine roer niet door een schroef wordt "aangestraald". In één van de Modell-Werft artikelen wordt er dan ook een roervergroting voor tijdens het varen toegepast. Dat zal de draaicirkel op snelheid wel verkleinen, maar bij lage snelheid blijft de wendbaarheid dan toch een probleem.

De keuze voor één aandrijving voor beide raderen is vreemd gezien het feit dat over dit type slepers juist geschreven wordt dat ze in de havens zo populair waren vanwege hun wendbaarheid dankzij de 2 onafhankelijk aangedreven raderen. Dat heeft me doen besluiten om voor twee motoren te gaan, maar het werd me dan wel duidelijk dat de plaats daarvoor nogal beperkt is. Om zeker te zijn dat de keuzes die ik ga maken voor de aandrijving ook goed te realiseren zijn heb ik besloten om eerst een apart experimenteel model (mockup) van de aandrijving te maken.

Als eerste moesten er een aantal keuzes gemaakt worden: motoren, overbrenging van motor naar raderassen, uitvoering van raderassen en de raderen zelf en RC componenten.

Wat motoren betreft ging mijn voorkeur uit naar laag toerige motoren zonder overbrenging, omdat ik nogal eens klachten hoor over het feit dat de (tandwiel)overbrengingen van vertragingsmotoren nogal luidruchtig kunnen zijn. Dat strookt ook wel met mijn (eenmalige) ervaring met een vertragingsmotor voor mijn zelfgemaakte etstank, maar dat was eerlijk gezegd wel een laagbudget oplossing. De keuze van motoren met een voldoend laag toerental bleek niet al te groot. Uiteindelijk kwam ik op Bühler motoren die toe te passen zijn op 6-18 volt.

De door de leverancier opgegeven verdere gegevens van deze motor zijn:

Wat betreft de overbrenging van motoras naar raderas lijkt de keuze van een tandriem overbrenging logisch. In de Modell-Werft artikelen wordt ook nog wel een wrijvingswiel overbrenging besproken, maar dat vond ik er toch minder solide uitzien.

Maar voor de bepaling de overbrengingsverhouding word je toch met een aantal onzekerheden geconfronteerd. In de eerste plaats de maximaal te behalen snelheid. In de Modell-Werft artikelen wordt daar met geen woord over gesproken. Ik dacht aanvankelijk (zonder verdere onderbouwing) aan zo'n 10 tot 12 knopen, en toen ik naar de snelheid van de Majesteit (operationele stoomrader partyboot uit Rotterdam) ging zoeken vond in 24 km/h = 13 knopen. Hoewel dit een ander type boot is (langer, minder diepgang) ga ik daar maar even van uit, 24 km/h = 6,67 m/s. Als schaalsnelheid wordt meestal de 1:1 snelheid gedeeld door de wortel uit de schaalfactor (50 in dit geval) genomen, dan kom je op 25/√50 = 3,39 km/h = 0,94 m/s.

Een formule voor de vaarsnelheid v (in m/s) als functie van het motortoerental n (in omw/min) is af te leiden als:

v = 0,105 η n R/i m/s

Waarbij R de straal van de raderas naar het midden van de peddelbladen is (in m), i de overbrengingsverhouding van de tandriemoverbrenging (=aantal tanden van de radertandwielschijf gedeeld door het aantal tanden van de motortandwielschijf) en η het rendement van de raderaandrijving.

Over het rendement van raderaandrijvingen is weinig te vinden. Het ligt lager dan dat voor schroeven, en het enige aanknopingspunt wat ik kon vinden is dat met bepaalde verbeteringen (het zogenaamde Morgan wiel of patentwiel, waar ik later nog aan toe kom) het rendement tot boven de 50% kan stijgen. Ik ga dan maar eens uit van 50%, hoewel ik vermoed dat het in werkelijkheid nog wel eens lager kan zijn.

Voor de tandriemoverbrenging ben ik ook best wel een tijdje aan het zoeken geweest naar tandriemschijfcombinaties waarvan de ene op de motoras passen (Ø 4 mm) en de ander op de raderas van Ø 6 mm, zijnde de kleinste diameter waarvoor ik geschikte lager kon vinden (zie later). Uiteindelijk kwam ik op de Engelse site van Motionco terecht, die onderstaande aluminium tandriemschijven voor riemen van 9 mm breed en een steek van 3 mm leveren:

De meest rechtse wil ik vermijden, want daarvan lijkt mij het risico van het aflopen van de riem te groot, zeker bij een grote overbrengingsverhouding. Binnen het leveringsprogramma van deze schijven kom ik dan op een minimaal aantal tanden voor de motorschijf van 15 en een maximaal 40 voor de raderasschijf, wat resulteert in een overbrengingsverhouding van i = 40/15 = 2,667. Van tekening vind ik een straal van de peddelbladen R = 40 mm (0,04 m), en dat allemaal ingevuld in eerdergenoemde formule levert een schatting van de vaarsnelheid van v = 1,17 m/s (4,2 km/h). Dat ligt weliswaar 25% boven de nagestreefde 0,94 m/s, maar ik wilde het hier in eerste instantie maar mee doen, ook al gezien de wellicht wat hoge schatting van het rendement. Aanvankelijk dacht ik dat dit de maximaal haalbare overbrengingsverhouding was, later ben ik er achter gekomen dat ik ruim (bijna twee maal) groter kan komen als ik overstap op polycarbonaat wielen van hetzelfde fabricaat. Aanvankelijk wilde ik per se de aluminium uitvoering, maar met de nu opgedane ervaring ben ik ervan overtuigd dat de PC uitvoeringen ook zullen voldoen.

De raderwiel assen moeten tussen de aangedreven tandriemschijf en de raderen op twee plaatsen gelagerd worden. In eerste instantie denk je dan aan kogellagers, maar die moeten dan wel goed uitgelijnd zijn. Met een houten constructie lukt dat nooit, dus zou er een metalen constructie moeten komen om de lagers in te bevestigen. Je zou dan aan een soort van schroefassen met kogellagers kunnen denken, maar degenen die ik gevonden heb hebben maar één kogellager en een glijlager aan de andere kant. In principe zou dit kunnen, met het kogellager op de plaats van het zwaarst belaste lager (aan de riemschijf kant), maar dat is omdat je er twee nodig hebt ook geen goedkope oplossing, en je moet je afvragen of het wel verstandig is die schroefassen in te korten tot de hier benodigde lengte van nog geen 5 cm.

Bij mijn speurtocht naar oplossingen kwam ik lagerblokjes van onderstaand type van het fabricaat Spyraflo tegen:

Deze zijn er met bronzen glijlagers en met naaldlagers met een minimale as diameter van 6 mm, en hebben de mooie eigenschap dat je zelfuitlijnend zijn, dat wil zeggen dat de lagers in alle richtingen over een hoek van +/- 5° kunnen verdraaien. Dit maakt dat de onderlinge uitlijning van de twee lagerblokjes veel minder kritisch is, en ze dus ook gerust op hout gemonteerd kunnen worden. In eerst instantie zou je dan aan die met naadlagers denken, maar die hebben geen binnenring en de rollen lopen daarvan direct op de as. Het gevolg is dat dit een gehard stalen as moet zijn met een hardheid van minimaal 58 - 64 Rockwell C. Een zoektocht naar gehard stalen assen van Ø 6 mm met een lengte van rond de 110 mm leverde genoeg resultaat op voor het geval je een volcontinu productielijn wilt gaan opzetten, maar enkele stuks kon ik niet vinden. Daarnaast vraag ik me af of het me gelukt zou zijn om vlakke kanten voor de stelschroeven waarmee de riemschijven en de raderwielen op de as worden vastgezet te slijpen. Gezien mijn ervaring met de rvs 303 assen met een hardheid van 19 Rockwell C betwijfel ik dat binnen mijn beperkingen qua metaalbewerking ten zeerste.

Toen dus toch maar naar glijlagers gaan kijken. Daarbij heb ik een (waarschijnlijk) conservatieve oplossing gekozen, namelijk met olie geïmpregneerd onderhoudsvrij lagerbrons. Dezelfde blokken worden ook met kunststof lagers geleverd, maar daar ken ik geen ervaringen mee. Ik laat me dan maar leiden door het feit dat ook in duurdere schroefassen bronzen lagers worden gebruikt. Voor deze lagers geeft de fabrikant een minimale hardheid van de as van 95 Rockwell B op, en de eerder genoemde rvs 303 assen (bij Motionco aangeschaft) hebben een Rockwell B hardheid van 96, dus dat klopt mooi.

Gelukkig heb ik deze blokjes al een tijd geleden gevonden, want ondertussen heeft Spyraflo de website gewijzigd, en zijn ze veel minder goed te vinden. In de oude site werd voor het kopen doorverwezen naar Amazon, en ook die verwijzing kan ik niet meer vinden, hoewel Amazon ze nog steeds aanbiedt. Je moet dan echter wel precies weten wat je wilt. Ik heb nog een poging gewaagd bij de NL importeur die op hun site stellen dat ze ook open staan voor enkel stuks leveringen, maar ik vermoed dat ze in de praktijk dat toch niet echt zien zitten. Het blijft een vermoeden, want dit soort klantvriendelijke bedrijven nemen niet de moeite je dat te laten weten.

Dus toch maar bij Amazon gekocht, ondanks de belachelijke verzendkosten. Het kwam nog in twee porties van 2 aan ook, maar dat maakte qua prijs natuurlijk niet uit. Maar die 4 blokjes van 12 gram per stuk en afmetingen van 37 x 19 x 10 mm hadden makkelijk in een envelop gepast in plaats van in een doos waarin een bescheiden TV past. Dan deden die Engelsen van Motionco het slimmer, die rekenden de hoofdprijs voor verzenden, maar het kwam gewoon als brievenpost binnen.

Als laatste in de aandrijftrein komen de raderen zelf. Ik heb hier gekozen voor gewone recht-toe-recht-aan raderen met vaste peddels. De Graupner uitvoering heeft die volgens mij ook, maar die bieden verstelbare Morgan wielen, waarbij de peddels zolang ze in het water zijn zo vertikaal mogelijk worden gehouden door een excentriek mechanisme, als optie aan. De Model-Werft tekeningen geven die ook, zelfs in een tweetal uitvoeringen. Omdat ik niet veel rendement winst verwacht heb ik dus voor de eenvoudigste vorm met vaste peddels gekozen.

Over de uitvoering van de raderen heb ik wel wat gepiekerd. Van hout leek me dat niet verstandig. De Modell-Werft tekeningen en artikelen gaan uit van 1 mm dik messing. Het figuurzagen van 4 wielen uit 1 mm messingplaat zag ik echt niet zitten. Toen kwam ik op het idee om ze van kunststof te maken, met name plexiglas. Ik liep al met plannen rond om eens wat uit te gaan proberen met laseren van plaatmateriaal, en dat leek me een leuke testcase. In eerste instantie heb ik ze betrekkelijk grof gemaakt, beslist niet de uitvoering die ik uiteindelijk ga toepassen. Ik heb het laseren gedaan in Rotterdam bij het Stadslab, dat onderdeel uit maakt van de landelijke en internationale keten van Fablabs. In Rotterdam is dat onderdeel van de Hogeschool Rotterdam, maar 1,5 dag per week is dat ook toegankelijk voor niet-studenten ("vrije inloop"). Ze hebben daar een aantal 3D printers en een tweetal laser snijders, en als je op die "open inloop" tijden gaat moet je gewoon op je beurt wachten en mag je dan een machine een uur bezetten. Als je eenmaal weet hoe het werkt kan je in een uur veel wegsnijden. Van plexiglas tenminste, wat dikker hout gaat wat minder snel omdat ze daar niet in één keer doorheen komen, en alle paden meerdere keren gevolgd moeten worden, tot wel 6 keer toe.

Nadat ik het principe een keer op een ochtend geleerd had ben ik er met een drietal zaken om te laseren heen gegaan.

In de eerste plaats was dat een rechthoekige doos waarvan in één richting de binnenmaten overeenkomen met de dwarsdoorsnede van het model ter plaatse van de raderen. Dat zijn wat simpele recht-toe-recht-aan delen, waarmee wel de passingtoleranties van verbindingen goed gecontroleerd kon worden. Dit is van 6 mm dik berken multiplex, het zelfde materiaal dat ik later voor de spanten en kielbalk wil gebruiken:

Gaten voor de montage van de lagerblokjes en voor de bevestiging van de motorsteunen zijn gelijk meegelaserd. Aan de achterkant van die gaten gebruik ik doorslag moeren (resp. M5 en M3). In gemonteerde vorm komt de doos later aan de orde.

In de tweede plaats de motorsteunen, die ik wel eens van 3 mm dik perspex wilde maken. Ik had met moeite motorsteunen uit 40 mm aluminium hoekprofiel gemaakt, toen ik er achter kwam dat het profiel niet haaks was. En dat scheelde niet zo maar een paar tienden, nee de hoek was iets van 87,5° in plaats van 90°. Peperdure bouwmarktkwaliteit dus!!!! Omdat ik geen zin had om weer een veel te lang stuk hoekprofiel te gaan halen bij de Metaalwinkel (waar ze ongetwijfeld wel haakse hoekprofielen hebben), kwam ik op het idee om ze ook van perspex te maken. Hieronder de gelaserde onderdelen voor één motorsteun.

De passing van de sleuf verbindingen waren perfect, het leken wel heel lichte perspassingen. Het mooie is dat je gelijk ook de montage gaten voor de motor en -sleuven voor de verbinding aan de vloerplaat van het schip kunt laseren. Je hoeft ze alleen maar in elkaar te lijmen met geschikte perspex lijm. Hieronder de twee gemonteerde motorsteunen, waarvan één met de motor gemonteerd. Ik ben achteraf wat te scheutig geweest met lijm, en dat was niet nodig geweest. De definitieve versies zullen er daarom wat netter uitzien.

Met de hierboven besproken onderdelen heb ik het kastje in elkaar gezet, met de raderwielen moest ik nog even wachten omdat ik die pas een week later kon laseren. Hieronder het resultaat:

Ik denk dat het goed te zien is dat het redelijk krap is in de machinekamer, maar het past wel.

De volgende stap is de RC componenten, zender, ontvanger en regelaar. De bouwdraadjes van Diede (forumlid setsunakaede) zette mij op het spoor van een goedkope 6 kanaals 2,4 GHz zender en ontvanger bij Hobbyking. Met verzend- en inklaringskosten was ik hiervoor met een programmeerkabeltje en nog een servo voor het roer 65 € kwijt, dus dat is geen al te grote investering. Maar als ik meer RC schepen zou bouwen denk ik toch dat ik voor iets duurders zou gaan. De zender kan namelijk alleen met de computer geprogrammeerd worden. Als je later gaat varen kan je dus aan de waterkant de instellingen niet veranderen, of je moet een laptop bij je hebben.

Er zitten in deze zenders wel mixen waarmee het mogelijk is om met één zender stick te varen. De gebruikte mix is gelijk aan die bij rupsvoertuigen gebruikt wordt. De stick op en neer laat beide raderen in dezelfde richting draaien, waardoor de boot dus vooruit en achteruit te sturen is. De horizontale beweging laat de beide raderen in tegengestelde richting draaien. Bij de nulstand van de verticale stickbeweging gaan ze dus met gelijke snelheid in tegengestelde richting draaien, en draait de boot dus ter plaatse. Via een ander mix is de horizontale stickbeweging ook nog via een derde kanaal aan de roerservo worden doorgegeven, waardoor het roer dus ook meebeweegt.

Wat betreft de te gebruiken regelaars stellen de gebruikte motoren geen hoge eisen. Volgens de eerder gegeven specificatie is de maximale stroom ongeveer 1,7 Ampère. Ik heb dat eens uitgeprobeerd, en inderdaad is de stroom bij volledig geblokkeerde motor rond die waarde. Via Mark (forumlid Nitromethane) kwam ik in aanraking met CTI-Thor regelaars voor lage stroomsterktes die bij RC-point te krijgen zijn. Het lukt me niet om bij die site naar een product te linken, daarom hieronder een schermkopie voor de betreffende regelaar:

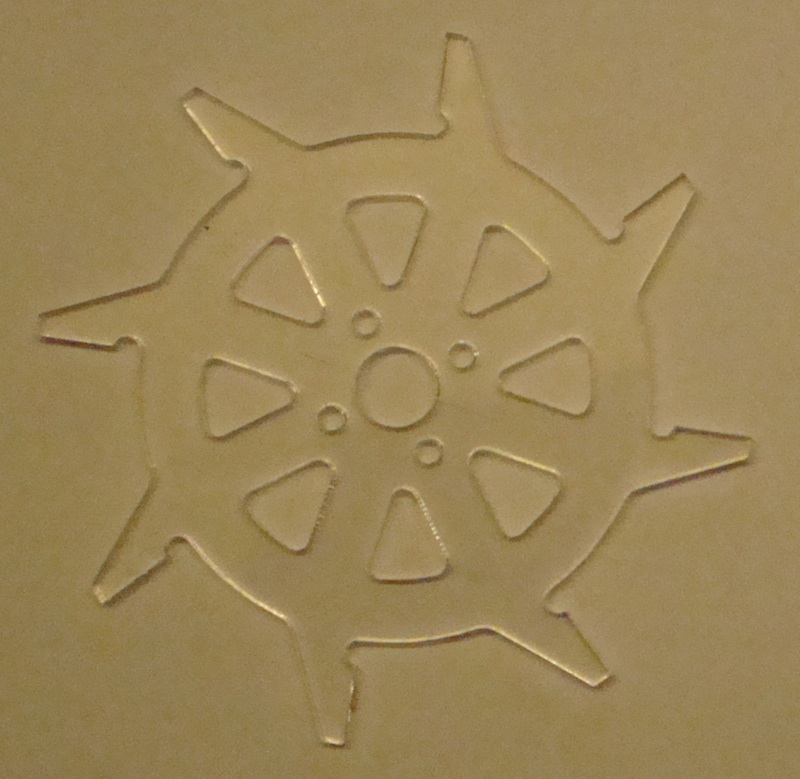

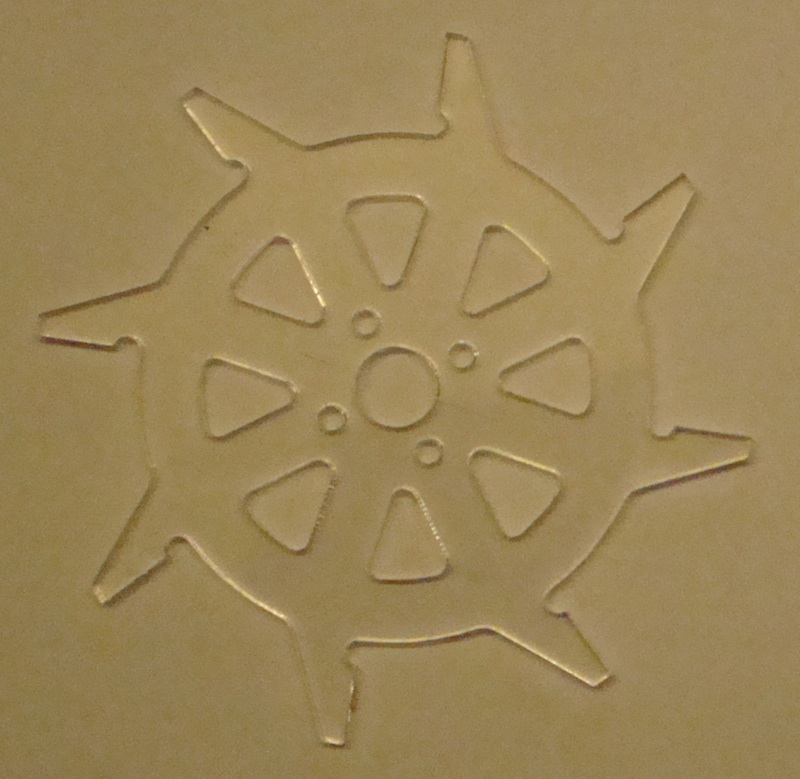

Al eerder is opgemerkt dat ik de raderwielen later ben gaan laseren. Dat waren 4 van deze plaatjes:

De peddels zijn gewoon rechthoekige plaatjes, en worden hier niet getoond. De raderen zijn nogal grof van bouw, en waren echt een probeersel. In definitieve vorm zullen ze veel slanker gaan worden. Eventueel kan ik ze dan ook in polycarbonaat (PC) gaan doen. Dat is veel sterker en veel minder bros dan plexiglas (PMMA), maar is wat moeilijker te laseren. Bij het Stadslab zeggen ze echter dat het wel degelijk gaat, en dat de meeste bezwaren visueel zij (verkleuringen aan de randen). Dat zou voor deze toepassing niet erg zijn omdat ze toch gespoten gaan worden.

Maar voor de bevestiging aan de as was dan ook nog een naaf nodig. Gelukkig kon ik iemand vinden die deze in tweevoud voor me kon draaien, boren en tappen:

De raderwielen en peddels heb ik als test in primer gezet en rood gespoten en daarna nog in de blanke lakgezet. De naven heb ik nog maar even blank gelaten, in de definitieve vorm zullen die wel zwart worden denk ik. Hieronder is het geheel gemonteerd:

De motoren trekken volledig onbelast 0,1 A, dus was ik wel eens nieuwsgierig wat de aandrijflijn aan extra stroom zou vragen. Daarom dat voor beide motoren ook eens gemeten. Voor het rechter rad met de motor op 6 V is dat op de foto hierboven te zien.

Toen ik dat voor het linker rad ging doen was de stroomsterkte aanvankelijk aanzienlijk hoger (rond de 1 A). Toen bleek echter dat de tandriem daarvan aanzienlijk strakker stond dan van het rechter rad. Door deze slapper te zetten (vandaar de sleuven in de bodemplaat van de motorsteunen) liep het verschil aanzienlijk terug. Het is vrij moeilijk stellen, want als de band te slap staat loopt hij kans om er af te lopen. Uiteindelijk kreeg ik hem niet helemaal gelijk maar toch redelijk in de buurt:

Hierna de regelaars en de ontvanger aangesloten en de RC kant van het geheel uitgeprobeerd. Hieronder een filmpje ter illustratie. Hierbij is het kastje al in plastic gepakt om later ook nog een duik in bad te kunnen nemen (het kistje is verder onbehandeld dus waarschijnlijk ook niet volledig waterdicht).

Wat dus blijkt is dat de motoren slecht te regelen zijn en dat de motoren gaan piepen bij lage toerentallen. Ik heb daarover nog gecorrespondeerd met Mark, en die stuurde me nog een filmpje waaruit bleek dat ze dat bij hem niet doen. Ik vermoed dus dat het aan de combinatie van de regelaar met deze motor ligt.

Toen kwam het moment voor de bad test, en bij de voorbereiding daarvan ging iets goed mis. Het moet zo zijn dat ik de draden van de voeding (ik gebruik nog geen accu maar gewoon een 6 V voeding) verkeerd heb aangesloten. Ik weet dat niet zeker, want toen één van de regelaars ging roken heb ik in redelijke paniek alles losgetrokken, en kon ik achteraf niet meer achterhalen hoe het gezeten had. Maar uit het feit dat de regelaar waarvan de BEC als stroomvoorziening voor de ontvanger was gebruikt uitgebrand is denk ik dat het inderdaad een polariteit fout is geweest. De regelaar waarvan de BEC niet werd gebruikt bleek achteraf nog gewoon te werken.

Met die slechte regelbaarheid en het gepiep in het achterhoofd was het geen optie om één dezelfde regelaar aan te schaffen. Harm (forumlid baggeraar) had me wel eens gewezen op de zelfbouw regelaars van Volsregler die door een hogere schakelfrequentie (18 kHz tov 800 Hz normaal) geen last van piepen zouden hebben. Probleem is echter dat ik met solderen mijn naam redelijke eer aandoe, en wel degelijk in de categorie "beginners" val, waarvoor het aangeraden wordt deze niet te gaan bouwen. Gelukkig heeft de website die de Volksregler verkoopt ook kant en klare regelaars die ook een schakel frequentie van 18 kHz hebben. In de beschrijving van deze regelaars staat zelfs expliciet vermeld dat ze geschikt zijn voor Bühler motoren. Wat wil je nog meer, dus gelijk 2 exemplaren besteld.

In het filmpje hieronder is te zien dat met deze nieuwe regelaars de regelbaarheid bij lage toeren veel beter is. Het filmpje is misschien niet heel duidelijk op dat punt, maar "aan de knuppel" merk je het verschil heel duidelijk. Vreemd is dat het gepiep bij lage toeren weg is, maar bij middentoerentallen toch nog wat lichtjes hoorbaar is. Ik heb door de mixen uit te schakelen ook nog wel geprobeerd of het wellicht maar één van de motoren was, maar het blijken echt alle twee de motoren te zijn die dat doen. Niet echt hinderlijk, maar wel vreemd.

Daarna was het dan echt tijd voor de badtest. Helaas heb ik hier geen filmpje van. Het lukte al niet goed, en de beelden die ik kreeg waren veel te donker (inpandige badkamer met alleen kunstlicht). Op zich ging het goed. Spetteren viel enorm mee, en zeker als daar kappen overheen komen is dat zeker niet hinderlijk. De besturing was erg "nerveus", maar dat is voor een "schip" dat even lang als breed is wel te verwachten. Een echt schip heeft natuurlijk veel meer weerstand tegen verdraaiing om z'n as, en zal daardoor beter bestuurbaar zijn.

Ik heb ook de stroomsterkte gemeten als hij volledig geblokkeerd wordt. Dat was 1,3 A tegen 0,75 A tijdens vrijloop bij maximum toeren (toen de eerdere filmpjes werden opgenomen). Dat betekent dus dat er voor de aandrijving maar 6 x (1,3 - 0,75) = 3,3 W beschikbaar is. Dat lijkt me niet veel, maar aan de andere kant ging het bakje over de korte afstand van het bad wel als een speer.

Conclusie is wellicht dat ze wel zal varen, maar een trekkracht van nul komma niks heeft. Ik zal nog wel kijken of het mogelijk is de raderen en peddels nog iets te vergroten binnen de grenzen van het totale ontwerp. Suggesties voor de definitieve uitvoering zijn meer dan welkom.

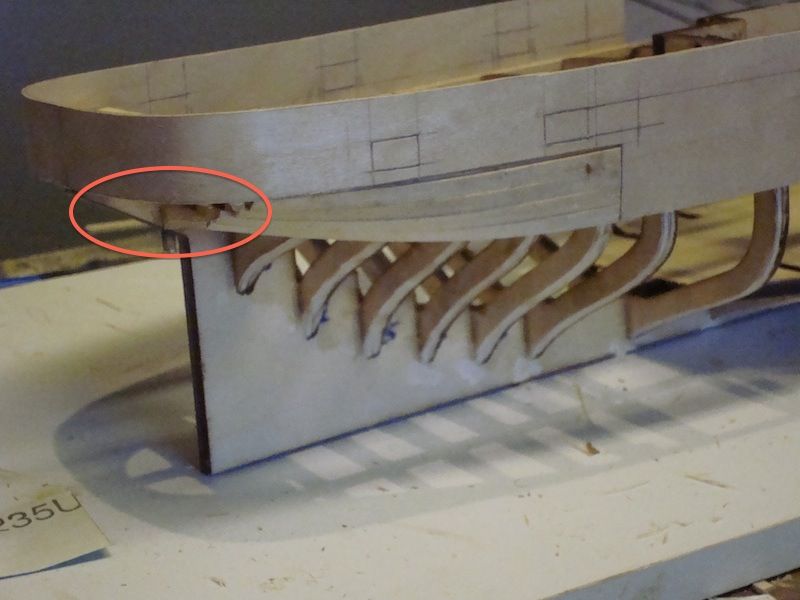

Dit wat betreft mijn ervaringen met deze aanloop tot de bouw van deze sleper. Ik heb dit verslag maar even de mockup als titel meegegeven omdat ik nog niet weet op welke termijn ik haar verder ga bouwen. De spanten, kiel en andere langsverstijvingen zijn ondertussen wel gelaserd, maar verder weet ik het nog niet. Het is bij mij momenteel elke dag spannend wat ik die dag ga doen. Jaren lang wist ik altijd precies wat ik zou gaan doen, soms weken vooruit, maar dat is momenteel even weg.

Groet,

Ad

-------------------------------

Door het vele kijken naar bouwverslagen van varende boten ben ik toch overstag, en wil ik ook wel eens een varende boot bouwen. Ervaring nihil, dus ik zal het moeten hebben van het forum en de rest van internet.

Als eerste zal je dan een schip moeten kiezen. Ik wil van scratch bouwen, en moest dus op zoek naar tekeningen. Tijdens de speurtocht stuitte ik op een speciaal model sleper, namelijk een stoom-radersleper. De tekeningen zijn beschikbaar via de uitgever van het Duitse tijdschrift Modell-Werft, dat daarover oorspronkelijk in 1978 publiceerde, en daar in latere jaren (1985 en 1989) nog weer eens op terugkwam. Het is geen model van een bestaande sleper, maar is geënt op een type havenslepers dat in het begin van de 20e eeuw in Engeland werd gebruikt. Modell-Werft gaf er de naam Strongbow aan, later heeft Graupner ook een model uitgebracht dat op deze tekeningen is gebaseerd onder de naam Glasgow. Dit model is op schaal 1:40, terwijl de Modell-Werft tekeningen 1:50 zijn. Waarschijnlijk heeft Graupner voor een wat groter model gekozen om er ook hun stoom aandrijving in te kunnen plaatsen. Dat was ik niet van plan omdat ik daar de vaardigheden en de faciliteiten niet voor heb, het is al een hele uitdaging voor me om een elektrisch aangedreven schip te gaan maken.

Ik ga dus voor de 1:50 versie waarvan de modelmaten zijn: lengte 800 mm, breedte 158 mm, diepgang 70 mm. Hieronder een artist-impression:

Bij zowel de tekeningen als het Graupner model is er voor één enkele aandrijving voor beide zijraderen gekozen. Volgens mij is de wendbaarheid dan zeker bij lage snelheden uiterst gering, omdat het toch al kleine roer niet door een schroef wordt "aangestraald". In één van de Modell-Werft artikelen wordt er dan ook een roervergroting voor tijdens het varen toegepast. Dat zal de draaicirkel op snelheid wel verkleinen, maar bij lage snelheid blijft de wendbaarheid dan toch een probleem.

De keuze voor één aandrijving voor beide raderen is vreemd gezien het feit dat over dit type slepers juist geschreven wordt dat ze in de havens zo populair waren vanwege hun wendbaarheid dankzij de 2 onafhankelijk aangedreven raderen. Dat heeft me doen besluiten om voor twee motoren te gaan, maar het werd me dan wel duidelijk dat de plaats daarvoor nogal beperkt is. Om zeker te zijn dat de keuzes die ik ga maken voor de aandrijving ook goed te realiseren zijn heb ik besloten om eerst een apart experimenteel model (mockup) van de aandrijving te maken.

Als eerste moesten er een aantal keuzes gemaakt worden: motoren, overbrenging van motor naar raderassen, uitvoering van raderassen en de raderen zelf en RC componenten.

Wat motoren betreft ging mijn voorkeur uit naar laag toerige motoren zonder overbrenging, omdat ik nogal eens klachten hoor over het feit dat de (tandwiel)overbrengingen van vertragingsmotoren nogal luidruchtig kunnen zijn. Dat strookt ook wel met mijn (eenmalige) ervaring met een vertragingsmotor voor mijn zelfgemaakte etstank, maar dat was eerlijk gezegd wel een laagbudget oplossing. De keuze van motoren met een voldoend laag toerental bleek niet al te groot. Uiteindelijk kwam ik op Bühler motoren die toe te passen zijn op 6-18 volt.

De door de leverancier opgegeven verdere gegevens van deze motor zijn:

Bij 6 volt is het onbelaste toerental 1480 omw/min, en ik dacht dat het met een geschikte tandriemoverbrenging wel te reduceren zou moeten zijn naar een aanvaardbaar (laag) toerental van de raderen.Nieuwe Bühler kwaliteitsmotor te gebruiken van 6 tot 18 VDC.

Door 2 st. 604-ZZ precisie kogellagers, geruisloos lange levensduur.

Uitstekend geschikt als truck- scheepsmotor.

Afmetingen ca. 40 x 77 mm., 2 Asjes 4 x 16 mm. met platte kanten.

Toerentallen onbelast:

6 volt 1480 rpm

12 volt 3030 rpm

18 volt 4520 rpm

Nominale spanning 18 VDC.

39 Watt, max. 6 Ncm, 1,7 Ampère.

Wat betreft de overbrenging van motoras naar raderas lijkt de keuze van een tandriem overbrenging logisch. In de Modell-Werft artikelen wordt ook nog wel een wrijvingswiel overbrenging besproken, maar dat vond ik er toch minder solide uitzien.

Maar voor de bepaling de overbrengingsverhouding word je toch met een aantal onzekerheden geconfronteerd. In de eerste plaats de maximaal te behalen snelheid. In de Modell-Werft artikelen wordt daar met geen woord over gesproken. Ik dacht aanvankelijk (zonder verdere onderbouwing) aan zo'n 10 tot 12 knopen, en toen ik naar de snelheid van de Majesteit (operationele stoomrader partyboot uit Rotterdam) ging zoeken vond in 24 km/h = 13 knopen. Hoewel dit een ander type boot is (langer, minder diepgang) ga ik daar maar even van uit, 24 km/h = 6,67 m/s. Als schaalsnelheid wordt meestal de 1:1 snelheid gedeeld door de wortel uit de schaalfactor (50 in dit geval) genomen, dan kom je op 25/√50 = 3,39 km/h = 0,94 m/s.

Een formule voor de vaarsnelheid v (in m/s) als functie van het motortoerental n (in omw/min) is af te leiden als:

v = 0,105 η n R/i m/s

Waarbij R de straal van de raderas naar het midden van de peddelbladen is (in m), i de overbrengingsverhouding van de tandriemoverbrenging (=aantal tanden van de radertandwielschijf gedeeld door het aantal tanden van de motortandwielschijf) en η het rendement van de raderaandrijving.

Over het rendement van raderaandrijvingen is weinig te vinden. Het ligt lager dan dat voor schroeven, en het enige aanknopingspunt wat ik kon vinden is dat met bepaalde verbeteringen (het zogenaamde Morgan wiel of patentwiel, waar ik later nog aan toe kom) het rendement tot boven de 50% kan stijgen. Ik ga dan maar eens uit van 50%, hoewel ik vermoed dat het in werkelijkheid nog wel eens lager kan zijn.

Voor de tandriemoverbrenging ben ik ook best wel een tijdje aan het zoeken geweest naar tandriemschijfcombinaties waarvan de ene op de motoras passen (Ø 4 mm) en de ander op de raderas van Ø 6 mm, zijnde de kleinste diameter waarvoor ik geschikte lager kon vinden (zie later). Uiteindelijk kwam ik op de Engelse site van Motionco terecht, die onderstaande aluminium tandriemschijven voor riemen van 9 mm breed en een steek van 3 mm leveren:

De meest rechtse wil ik vermijden, want daarvan lijkt mij het risico van het aflopen van de riem te groot, zeker bij een grote overbrengingsverhouding. Binnen het leveringsprogramma van deze schijven kom ik dan op een minimaal aantal tanden voor de motorschijf van 15 en een maximaal 40 voor de raderasschijf, wat resulteert in een overbrengingsverhouding van i = 40/15 = 2,667. Van tekening vind ik een straal van de peddelbladen R = 40 mm (0,04 m), en dat allemaal ingevuld in eerdergenoemde formule levert een schatting van de vaarsnelheid van v = 1,17 m/s (4,2 km/h). Dat ligt weliswaar 25% boven de nagestreefde 0,94 m/s, maar ik wilde het hier in eerste instantie maar mee doen, ook al gezien de wellicht wat hoge schatting van het rendement. Aanvankelijk dacht ik dat dit de maximaal haalbare overbrengingsverhouding was, later ben ik er achter gekomen dat ik ruim (bijna twee maal) groter kan komen als ik overstap op polycarbonaat wielen van hetzelfde fabricaat. Aanvankelijk wilde ik per se de aluminium uitvoering, maar met de nu opgedane ervaring ben ik ervan overtuigd dat de PC uitvoeringen ook zullen voldoen.

De raderwiel assen moeten tussen de aangedreven tandriemschijf en de raderen op twee plaatsen gelagerd worden. In eerste instantie denk je dan aan kogellagers, maar die moeten dan wel goed uitgelijnd zijn. Met een houten constructie lukt dat nooit, dus zou er een metalen constructie moeten komen om de lagers in te bevestigen. Je zou dan aan een soort van schroefassen met kogellagers kunnen denken, maar degenen die ik gevonden heb hebben maar één kogellager en een glijlager aan de andere kant. In principe zou dit kunnen, met het kogellager op de plaats van het zwaarst belaste lager (aan de riemschijf kant), maar dat is omdat je er twee nodig hebt ook geen goedkope oplossing, en je moet je afvragen of het wel verstandig is die schroefassen in te korten tot de hier benodigde lengte van nog geen 5 cm.

Bij mijn speurtocht naar oplossingen kwam ik lagerblokjes van onderstaand type van het fabricaat Spyraflo tegen:

Deze zijn er met bronzen glijlagers en met naaldlagers met een minimale as diameter van 6 mm, en hebben de mooie eigenschap dat je zelfuitlijnend zijn, dat wil zeggen dat de lagers in alle richtingen over een hoek van +/- 5° kunnen verdraaien. Dit maakt dat de onderlinge uitlijning van de twee lagerblokjes veel minder kritisch is, en ze dus ook gerust op hout gemonteerd kunnen worden. In eerst instantie zou je dan aan die met naadlagers denken, maar die hebben geen binnenring en de rollen lopen daarvan direct op de as. Het gevolg is dat dit een gehard stalen as moet zijn met een hardheid van minimaal 58 - 64 Rockwell C. Een zoektocht naar gehard stalen assen van Ø 6 mm met een lengte van rond de 110 mm leverde genoeg resultaat op voor het geval je een volcontinu productielijn wilt gaan opzetten, maar enkele stuks kon ik niet vinden. Daarnaast vraag ik me af of het me gelukt zou zijn om vlakke kanten voor de stelschroeven waarmee de riemschijven en de raderwielen op de as worden vastgezet te slijpen. Gezien mijn ervaring met de rvs 303 assen met een hardheid van 19 Rockwell C betwijfel ik dat binnen mijn beperkingen qua metaalbewerking ten zeerste.

Toen dus toch maar naar glijlagers gaan kijken. Daarbij heb ik een (waarschijnlijk) conservatieve oplossing gekozen, namelijk met olie geïmpregneerd onderhoudsvrij lagerbrons. Dezelfde blokken worden ook met kunststof lagers geleverd, maar daar ken ik geen ervaringen mee. Ik laat me dan maar leiden door het feit dat ook in duurdere schroefassen bronzen lagers worden gebruikt. Voor deze lagers geeft de fabrikant een minimale hardheid van de as van 95 Rockwell B op, en de eerder genoemde rvs 303 assen (bij Motionco aangeschaft) hebben een Rockwell B hardheid van 96, dus dat klopt mooi.

Gelukkig heb ik deze blokjes al een tijd geleden gevonden, want ondertussen heeft Spyraflo de website gewijzigd, en zijn ze veel minder goed te vinden. In de oude site werd voor het kopen doorverwezen naar Amazon, en ook die verwijzing kan ik niet meer vinden, hoewel Amazon ze nog steeds aanbiedt. Je moet dan echter wel precies weten wat je wilt. Ik heb nog een poging gewaagd bij de NL importeur die op hun site stellen dat ze ook open staan voor enkel stuks leveringen, maar ik vermoed dat ze in de praktijk dat toch niet echt zien zitten. Het blijft een vermoeden, want dit soort klantvriendelijke bedrijven nemen niet de moeite je dat te laten weten.

Dus toch maar bij Amazon gekocht, ondanks de belachelijke verzendkosten. Het kwam nog in twee porties van 2 aan ook, maar dat maakte qua prijs natuurlijk niet uit. Maar die 4 blokjes van 12 gram per stuk en afmetingen van 37 x 19 x 10 mm hadden makkelijk in een envelop gepast in plaats van in een doos waarin een bescheiden TV past. Dan deden die Engelsen van Motionco het slimmer, die rekenden de hoofdprijs voor verzenden, maar het kwam gewoon als brievenpost binnen.

Als laatste in de aandrijftrein komen de raderen zelf. Ik heb hier gekozen voor gewone recht-toe-recht-aan raderen met vaste peddels. De Graupner uitvoering heeft die volgens mij ook, maar die bieden verstelbare Morgan wielen, waarbij de peddels zolang ze in het water zijn zo vertikaal mogelijk worden gehouden door een excentriek mechanisme, als optie aan. De Model-Werft tekeningen geven die ook, zelfs in een tweetal uitvoeringen. Omdat ik niet veel rendement winst verwacht heb ik dus voor de eenvoudigste vorm met vaste peddels gekozen.

Over de uitvoering van de raderen heb ik wel wat gepiekerd. Van hout leek me dat niet verstandig. De Modell-Werft tekeningen en artikelen gaan uit van 1 mm dik messing. Het figuurzagen van 4 wielen uit 1 mm messingplaat zag ik echt niet zitten. Toen kwam ik op het idee om ze van kunststof te maken, met name plexiglas. Ik liep al met plannen rond om eens wat uit te gaan proberen met laseren van plaatmateriaal, en dat leek me een leuke testcase. In eerste instantie heb ik ze betrekkelijk grof gemaakt, beslist niet de uitvoering die ik uiteindelijk ga toepassen. Ik heb het laseren gedaan in Rotterdam bij het Stadslab, dat onderdeel uit maakt van de landelijke en internationale keten van Fablabs. In Rotterdam is dat onderdeel van de Hogeschool Rotterdam, maar 1,5 dag per week is dat ook toegankelijk voor niet-studenten ("vrije inloop"). Ze hebben daar een aantal 3D printers en een tweetal laser snijders, en als je op die "open inloop" tijden gaat moet je gewoon op je beurt wachten en mag je dan een machine een uur bezetten. Als je eenmaal weet hoe het werkt kan je in een uur veel wegsnijden. Van plexiglas tenminste, wat dikker hout gaat wat minder snel omdat ze daar niet in één keer doorheen komen, en alle paden meerdere keren gevolgd moeten worden, tot wel 6 keer toe.

Nadat ik het principe een keer op een ochtend geleerd had ben ik er met een drietal zaken om te laseren heen gegaan.

In de eerste plaats was dat een rechthoekige doos waarvan in één richting de binnenmaten overeenkomen met de dwarsdoorsnede van het model ter plaatse van de raderen. Dat zijn wat simpele recht-toe-recht-aan delen, waarmee wel de passingtoleranties van verbindingen goed gecontroleerd kon worden. Dit is van 6 mm dik berken multiplex, het zelfde materiaal dat ik later voor de spanten en kielbalk wil gebruiken:

Gaten voor de montage van de lagerblokjes en voor de bevestiging van de motorsteunen zijn gelijk meegelaserd. Aan de achterkant van die gaten gebruik ik doorslag moeren (resp. M5 en M3). In gemonteerde vorm komt de doos later aan de orde.

In de tweede plaats de motorsteunen, die ik wel eens van 3 mm dik perspex wilde maken. Ik had met moeite motorsteunen uit 40 mm aluminium hoekprofiel gemaakt, toen ik er achter kwam dat het profiel niet haaks was. En dat scheelde niet zo maar een paar tienden, nee de hoek was iets van 87,5° in plaats van 90°. Peperdure bouwmarktkwaliteit dus!!!! Omdat ik geen zin had om weer een veel te lang stuk hoekprofiel te gaan halen bij de Metaalwinkel (waar ze ongetwijfeld wel haakse hoekprofielen hebben), kwam ik op het idee om ze ook van perspex te maken. Hieronder de gelaserde onderdelen voor één motorsteun.

De passing van de sleuf verbindingen waren perfect, het leken wel heel lichte perspassingen. Het mooie is dat je gelijk ook de montage gaten voor de motor en -sleuven voor de verbinding aan de vloerplaat van het schip kunt laseren. Je hoeft ze alleen maar in elkaar te lijmen met geschikte perspex lijm. Hieronder de twee gemonteerde motorsteunen, waarvan één met de motor gemonteerd. Ik ben achteraf wat te scheutig geweest met lijm, en dat was niet nodig geweest. De definitieve versies zullen er daarom wat netter uitzien.

Met de hierboven besproken onderdelen heb ik het kastje in elkaar gezet, met de raderwielen moest ik nog even wachten omdat ik die pas een week later kon laseren. Hieronder het resultaat:

Ik denk dat het goed te zien is dat het redelijk krap is in de machinekamer, maar het past wel.

De volgende stap is de RC componenten, zender, ontvanger en regelaar. De bouwdraadjes van Diede (forumlid setsunakaede) zette mij op het spoor van een goedkope 6 kanaals 2,4 GHz zender en ontvanger bij Hobbyking. Met verzend- en inklaringskosten was ik hiervoor met een programmeerkabeltje en nog een servo voor het roer 65 € kwijt, dus dat is geen al te grote investering. Maar als ik meer RC schepen zou bouwen denk ik toch dat ik voor iets duurders zou gaan. De zender kan namelijk alleen met de computer geprogrammeerd worden. Als je later gaat varen kan je dus aan de waterkant de instellingen niet veranderen, of je moet een laptop bij je hebben.

Er zitten in deze zenders wel mixen waarmee het mogelijk is om met één zender stick te varen. De gebruikte mix is gelijk aan die bij rupsvoertuigen gebruikt wordt. De stick op en neer laat beide raderen in dezelfde richting draaien, waardoor de boot dus vooruit en achteruit te sturen is. De horizontale beweging laat de beide raderen in tegengestelde richting draaien. Bij de nulstand van de verticale stickbeweging gaan ze dus met gelijke snelheid in tegengestelde richting draaien, en draait de boot dus ter plaatse. Via een ander mix is de horizontale stickbeweging ook nog via een derde kanaal aan de roerservo worden doorgegeven, waardoor het roer dus ook meebeweegt.

Wat betreft de te gebruiken regelaars stellen de gebruikte motoren geen hoge eisen. Volgens de eerder gegeven specificatie is de maximale stroom ongeveer 1,7 Ampère. Ik heb dat eens uitgeprobeerd, en inderdaad is de stroom bij volledig geblokkeerde motor rond die waarde. Via Mark (forumlid Nitromethane) kwam ik in aanraking met CTI-Thor regelaars voor lage stroomsterktes die bij RC-point te krijgen zijn. Het lukt me niet om bij die site naar een product te linken, daarom hieronder een schermkopie voor de betreffende regelaar:

Al eerder is opgemerkt dat ik de raderwielen later ben gaan laseren. Dat waren 4 van deze plaatjes:

De peddels zijn gewoon rechthoekige plaatjes, en worden hier niet getoond. De raderen zijn nogal grof van bouw, en waren echt een probeersel. In definitieve vorm zullen ze veel slanker gaan worden. Eventueel kan ik ze dan ook in polycarbonaat (PC) gaan doen. Dat is veel sterker en veel minder bros dan plexiglas (PMMA), maar is wat moeilijker te laseren. Bij het Stadslab zeggen ze echter dat het wel degelijk gaat, en dat de meeste bezwaren visueel zij (verkleuringen aan de randen). Dat zou voor deze toepassing niet erg zijn omdat ze toch gespoten gaan worden.

Maar voor de bevestiging aan de as was dan ook nog een naaf nodig. Gelukkig kon ik iemand vinden die deze in tweevoud voor me kon draaien, boren en tappen:

De raderwielen en peddels heb ik als test in primer gezet en rood gespoten en daarna nog in de blanke lakgezet. De naven heb ik nog maar even blank gelaten, in de definitieve vorm zullen die wel zwart worden denk ik. Hieronder is het geheel gemonteerd:

De motoren trekken volledig onbelast 0,1 A, dus was ik wel eens nieuwsgierig wat de aandrijflijn aan extra stroom zou vragen. Daarom dat voor beide motoren ook eens gemeten. Voor het rechter rad met de motor op 6 V is dat op de foto hierboven te zien.

Toen ik dat voor het linker rad ging doen was de stroomsterkte aanvankelijk aanzienlijk hoger (rond de 1 A). Toen bleek echter dat de tandriem daarvan aanzienlijk strakker stond dan van het rechter rad. Door deze slapper te zetten (vandaar de sleuven in de bodemplaat van de motorsteunen) liep het verschil aanzienlijk terug. Het is vrij moeilijk stellen, want als de band te slap staat loopt hij kans om er af te lopen. Uiteindelijk kreeg ik hem niet helemaal gelijk maar toch redelijk in de buurt:

Hierna de regelaars en de ontvanger aangesloten en de RC kant van het geheel uitgeprobeerd. Hieronder een filmpje ter illustratie. Hierbij is het kastje al in plastic gepakt om later ook nog een duik in bad te kunnen nemen (het kistje is verder onbehandeld dus waarschijnlijk ook niet volledig waterdicht).

Wat dus blijkt is dat de motoren slecht te regelen zijn en dat de motoren gaan piepen bij lage toerentallen. Ik heb daarover nog gecorrespondeerd met Mark, en die stuurde me nog een filmpje waaruit bleek dat ze dat bij hem niet doen. Ik vermoed dus dat het aan de combinatie van de regelaar met deze motor ligt.

Toen kwam het moment voor de bad test, en bij de voorbereiding daarvan ging iets goed mis. Het moet zo zijn dat ik de draden van de voeding (ik gebruik nog geen accu maar gewoon een 6 V voeding) verkeerd heb aangesloten. Ik weet dat niet zeker, want toen één van de regelaars ging roken heb ik in redelijke paniek alles losgetrokken, en kon ik achteraf niet meer achterhalen hoe het gezeten had. Maar uit het feit dat de regelaar waarvan de BEC als stroomvoorziening voor de ontvanger was gebruikt uitgebrand is denk ik dat het inderdaad een polariteit fout is geweest. De regelaar waarvan de BEC niet werd gebruikt bleek achteraf nog gewoon te werken.

Met die slechte regelbaarheid en het gepiep in het achterhoofd was het geen optie om één dezelfde regelaar aan te schaffen. Harm (forumlid baggeraar) had me wel eens gewezen op de zelfbouw regelaars van Volsregler die door een hogere schakelfrequentie (18 kHz tov 800 Hz normaal) geen last van piepen zouden hebben. Probleem is echter dat ik met solderen mijn naam redelijke eer aandoe, en wel degelijk in de categorie "beginners" val, waarvoor het aangeraden wordt deze niet te gaan bouwen. Gelukkig heeft de website die de Volksregler verkoopt ook kant en klare regelaars die ook een schakel frequentie van 18 kHz hebben. In de beschrijving van deze regelaars staat zelfs expliciet vermeld dat ze geschikt zijn voor Bühler motoren. Wat wil je nog meer, dus gelijk 2 exemplaren besteld.

In het filmpje hieronder is te zien dat met deze nieuwe regelaars de regelbaarheid bij lage toeren veel beter is. Het filmpje is misschien niet heel duidelijk op dat punt, maar "aan de knuppel" merk je het verschil heel duidelijk. Vreemd is dat het gepiep bij lage toeren weg is, maar bij middentoerentallen toch nog wat lichtjes hoorbaar is. Ik heb door de mixen uit te schakelen ook nog wel geprobeerd of het wellicht maar één van de motoren was, maar het blijken echt alle twee de motoren te zijn die dat doen. Niet echt hinderlijk, maar wel vreemd.

Daarna was het dan echt tijd voor de badtest. Helaas heb ik hier geen filmpje van. Het lukte al niet goed, en de beelden die ik kreeg waren veel te donker (inpandige badkamer met alleen kunstlicht). Op zich ging het goed. Spetteren viel enorm mee, en zeker als daar kappen overheen komen is dat zeker niet hinderlijk. De besturing was erg "nerveus", maar dat is voor een "schip" dat even lang als breed is wel te verwachten. Een echt schip heeft natuurlijk veel meer weerstand tegen verdraaiing om z'n as, en zal daardoor beter bestuurbaar zijn.

Ik heb ook de stroomsterkte gemeten als hij volledig geblokkeerd wordt. Dat was 1,3 A tegen 0,75 A tijdens vrijloop bij maximum toeren (toen de eerdere filmpjes werden opgenomen). Dat betekent dus dat er voor de aandrijving maar 6 x (1,3 - 0,75) = 3,3 W beschikbaar is. Dat lijkt me niet veel, maar aan de andere kant ging het bakje over de korte afstand van het bad wel als een speer.

Conclusie is wellicht dat ze wel zal varen, maar een trekkracht van nul komma niks heeft. Ik zal nog wel kijken of het mogelijk is de raderen en peddels nog iets te vergroten binnen de grenzen van het totale ontwerp. Suggesties voor de definitieve uitvoering zijn meer dan welkom.

Dit wat betreft mijn ervaringen met deze aanloop tot de bouw van deze sleper. Ik heb dit verslag maar even de mockup als titel meegegeven omdat ik nog niet weet op welke termijn ik haar verder ga bouwen. De spanten, kiel en andere langsverstijvingen zijn ondertussen wel gelaserd, maar verder weet ik het nog niet. Het is bij mij momenteel elke dag spannend wat ik die dag ga doen. Jaren lang wist ik altijd precies wat ik zou gaan doen, soms weken vooruit, maar dat is momenteel even weg.

Groet,

Ad

Laatst bewerkt door een moderator: