Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Aiolos/ bouw van een F3B model

- Topicstarter Ron Gijzen

- Startdatum

Arno,

Het schuim is styrofoam, FINA X van de multimate, dichtheid 32kg/m3.

Voor de antenne snijd ik met een scalpel zig-zag patroon in de kern, waarna ik de 0,3 (0,4?) koperdraad er met een plat schroevendraaiertje in duw. Je hoeft dus maar heel weinig te plamuren. Het plamuren heb ik gedaan met lichtgewicht polyesterplamuur (Prestolith easy, art. nr. 160107-1 bij R&G) Ik gebruikte dit voor het eerst en het was geen succes. De pot life is maar een paar minuten, dan wordt het te dik en wordt het een steeds grotere bende als je blijft strijken. Volgende keer kleinere beetje aanmaken of toch maar weer gewoon epoxyµballoons&thixotropeermiddel.

Jeroen,

Op de 3 na laatste foto zie je dat ik de het schuim op de deelnaad een beetje heb uitgekamerd. Deze ruimte heb ik opgevuld met een dik mengsel van epoxy+microballoons+thixo+katoenvlokken. Het idee is dat dit een massieve, harde verbinder vormt tussen de carbon rovings, en tevens een harde basis geeft om de M3 boutjes in te laten dragen. De toelaatbare spanning van epoxyµballoons is niet zo hoog, maar de doorsnede is wel behoorlijk dus ik denk dat het wel goed gaat. Het strookje kevlar over de deelnaad (orthogonaal) is een extra versterking.

Sommige F3K vleugels worden zo aan elkaar gezet, het kàn dus wel degelijk sterk zijn.

Het schuim is styrofoam, FINA X van de multimate, dichtheid 32kg/m3.

Voor de antenne snijd ik met een scalpel zig-zag patroon in de kern, waarna ik de 0,3 (0,4?) koperdraad er met een plat schroevendraaiertje in duw. Je hoeft dus maar heel weinig te plamuren. Het plamuren heb ik gedaan met lichtgewicht polyesterplamuur (Prestolith easy, art. nr. 160107-1 bij R&G) Ik gebruikte dit voor het eerst en het was geen succes. De pot life is maar een paar minuten, dan wordt het te dik en wordt het een steeds grotere bende als je blijft strijken. Volgende keer kleinere beetje aanmaken of toch maar weer gewoon epoxyµballoons&thixotropeermiddel.

Jeroen,

Op de 3 na laatste foto zie je dat ik de het schuim op de deelnaad een beetje heb uitgekamerd. Deze ruimte heb ik opgevuld met een dik mengsel van epoxy+microballoons+thixo+katoenvlokken. Het idee is dat dit een massieve, harde verbinder vormt tussen de carbon rovings, en tevens een harde basis geeft om de M3 boutjes in te laten dragen. De toelaatbare spanning van epoxyµballoons is niet zo hoog, maar de doorsnede is wel behoorlijk dus ik denk dat het wel goed gaat. Het strookje kevlar over de deelnaad (orthogonaal) is een extra versterking.

Sommige F3K vleugels worden zo aan elkaar gezet, het kàn dus wel degelijk sterk zijn.

Hoi Mark,

Het gaat nog wel vooruit hoor, alleen niet zo snel de laatste tijd.

Ik heb de ligger van één vleugelhelft gemaakt en wil die testen op sterkte voor ik er een complete vleugel van maak. Ik ben er echter achter gekomen dat dit testen niet gaat zonder dat ik een vleugel-verbinder (joiner) heb. Het is anders niet goed mogelijk om de ligger zo vast te klemmen/houden dat de momentbelasting (ca. 150Nm) wordt ingeleid zonder het web te laten knikken of scheuren.

Dus...ben ik aan de verbinder begonnen. Ik heb inmiddels een mal hiervoor gemaakt en ga dit weekend het eerste test-verbindertje maken. Met 'test' bedoel ik dat ik een beetje twijfel of de verbinder die uit de mal komt wel voldoende vlak en constant van dikte is om een strak passende joinerbox omheen te kunnen maken. Ook moet ik even zien of m'n plan met de opblaasbare siliconenslang wel werkt.

Op zich zou het interessant en voor mij nuttig zijn om regelmatig al die overwegingen en bouwstapjes te posten, maar ik weet dan ik me dan laat verleiden tot allerlei zeer interessante discussies waardoor ik nog minder tijd over blijft voor bouwen. Dus kies ik ervoor om, tenzij ik het echt niet meer weet, steeds een bouwfase af te ronden en dan pas hier te posten. Het risico bestaat dat iemand daarna met een gouden tip komt die mij goed van pas had kunnen komen, maar dat moet dan maar toegepast worden in het volgende project.

Als ik een bruikbare verbinder heb ga ik weer posten!

Oh ja, ik heb ook nog een programmaatje geschreven om spanning en doorbuigen van de ligger en de joiner te berekenen (in Matchcad). Ik zal het tzt ook posten.

Bedankt voor de interesse en tot binnenkort!

Het gaat nog wel vooruit hoor, alleen niet zo snel de laatste tijd.

Ik heb de ligger van één vleugelhelft gemaakt en wil die testen op sterkte voor ik er een complete vleugel van maak. Ik ben er echter achter gekomen dat dit testen niet gaat zonder dat ik een vleugel-verbinder (joiner) heb. Het is anders niet goed mogelijk om de ligger zo vast te klemmen/houden dat de momentbelasting (ca. 150Nm) wordt ingeleid zonder het web te laten knikken of scheuren.

Dus...ben ik aan de verbinder begonnen. Ik heb inmiddels een mal hiervoor gemaakt en ga dit weekend het eerste test-verbindertje maken. Met 'test' bedoel ik dat ik een beetje twijfel of de verbinder die uit de mal komt wel voldoende vlak en constant van dikte is om een strak passende joinerbox omheen te kunnen maken. Ook moet ik even zien of m'n plan met de opblaasbare siliconenslang wel werkt.

Op zich zou het interessant en voor mij nuttig zijn om regelmatig al die overwegingen en bouwstapjes te posten, maar ik weet dan ik me dan laat verleiden tot allerlei zeer interessante discussies waardoor ik nog minder tijd over blijft voor bouwen. Dus kies ik ervoor om, tenzij ik het echt niet meer weet, steeds een bouwfase af te ronden en dan pas hier te posten. Het risico bestaat dat iemand daarna met een gouden tip komt die mij goed van pas had kunnen komen, maar dat moet dan maar toegepast worden in het volgende project.

Als ik een bruikbare verbinder heb ga ik weer posten!

Oh ja, ik heb ook nog een programmaatje geschreven om spanning en doorbuigen van de ligger en de joiner te berekenen (in Matchcad). Ik zal het tzt ook posten.

Bedankt voor de interesse en tot binnenkort!

Aiolos / joiner

Toen ik eenmaal 1 vleugel-ligger af had, kwam ik er achter dat ik een vleugel-verbinder (joiner) nodig heb om die ligger op sterkte te kunnen testen.

Daarom dus eerst maar verder met het maken van een joiner.

Er zijn zeer mooie joiners te koop, maar die van EMC-Vega vond ik een beetje klein (14x9mm, slechts 250mm totale lengte) en de moderne verbinders (bv. evolution, radical) zijn erg breed. Een heel brede verbinder is lastig voor mij omdat ik dan een heel breed gat in de kern moet maken en dan dus over die grote afstand met plamuur e.d. het profiel weer moet zien te restaureren. Dus...een goed excuus om zelf iets te maken

Breedte en hoogte van de joiner volgen eigenlijk uit breedte en dikte van de spar-caps (buitenste elementen) van de vleugel-ligger.

Die ligger heb ik eerst berekend op doorbuiging en sterkte, uitgaande van de start als worst-case belasting met 50kg lijnbelasting.

Als de ligger-afmetingen zijn bepaald volgen hieruit de afmetingen van de joiner. In principe gewoon de grootste doorsnede die nog past tussen de spar-caps (ik ken hier geen nederlands woord voor), en na aftrek van ruimte voor de joiner-box (het doosje of hulsje waar de joiner strak schuivend in past).

Uiteindelijke is de keuze gevallen op 13,8mm hoogte en 18mm breedte.

De insteek-diept in de vleugel is van grote invloed op de dwarsbelasting op de joiner (F=M/L waarbij F=dwarskracht, M=buigend moment en L=insteekdiepte).

Ik heb gekozen voor 150mm insteek-diepte. Een start met 50kg lijnbelqasting geeft ca. 159Nm moment-belasting aan de wortel van de vleugel, wat wordt overgedragen op de joiner met dwarskrachten van 159Nm/150mm=ca. 100kg). Langer = beter qua dwarskracht maar het inschuiven wordt steeds moeilijker en de joiner steeds zwaarder.

Ook de joiner heb ik op sterkte en doorbuiging berekend.

De rekenprogrammaatjes kun je downloaden vanaf post #71 in dit draadje op rcgroups:

Shear Webs - Page 5 - RC Groups

Het zijn Mathcadfiles, maar ik heb er ook pdf-jes bijgedaan omgewoon te lezen hoe de berekening ongeveer verloopt.

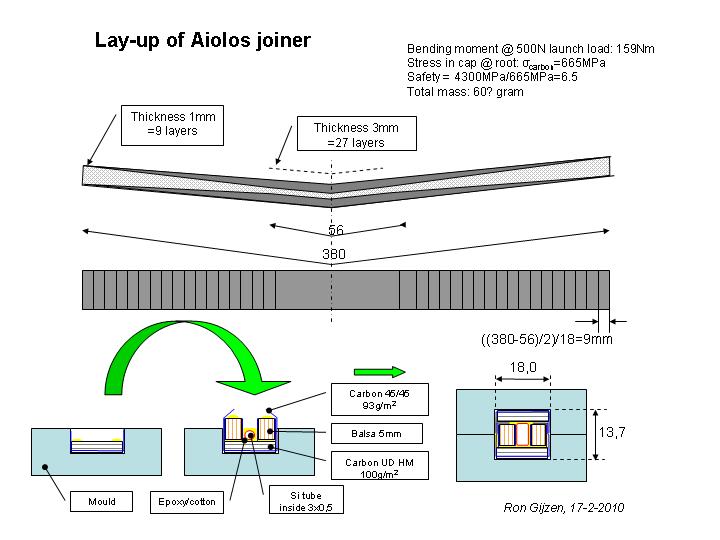

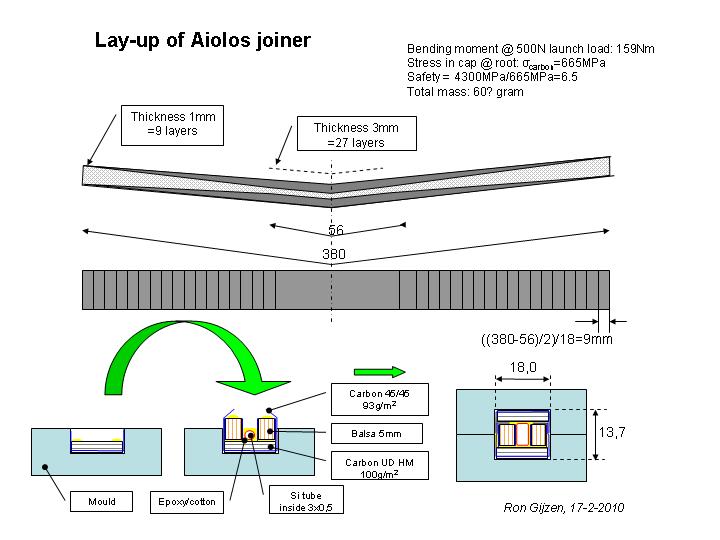

Dit is het ontwerp van de joiner (3graden v-steling overigens):

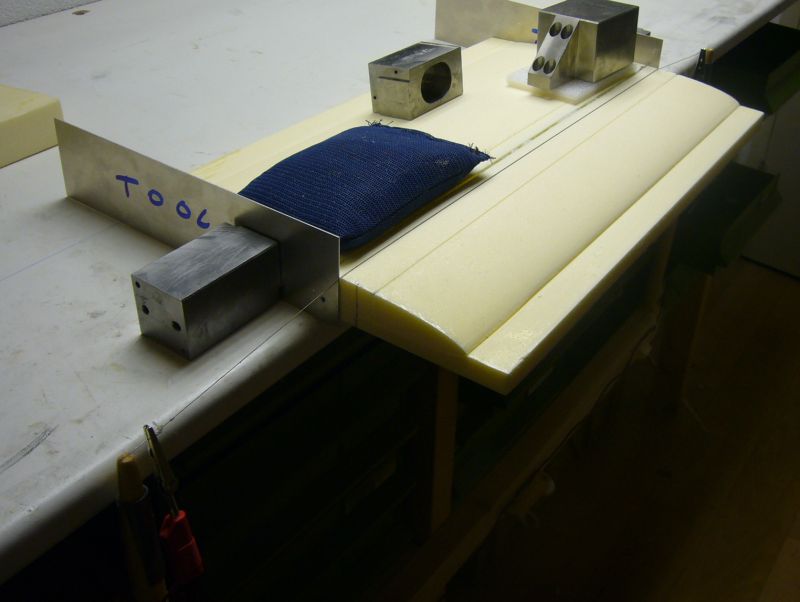

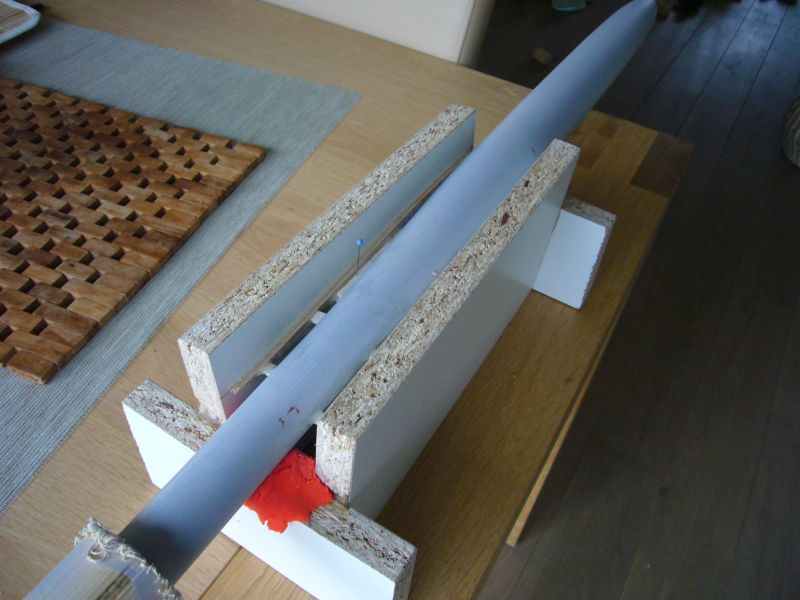

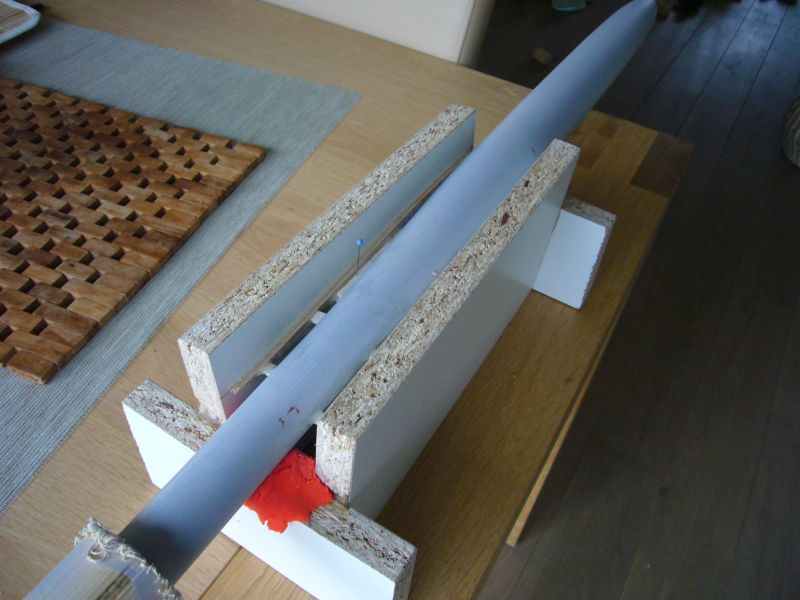

Van 18mm MDF bij de bouwmarkt een paar mooie rechte stroken laten zagen.

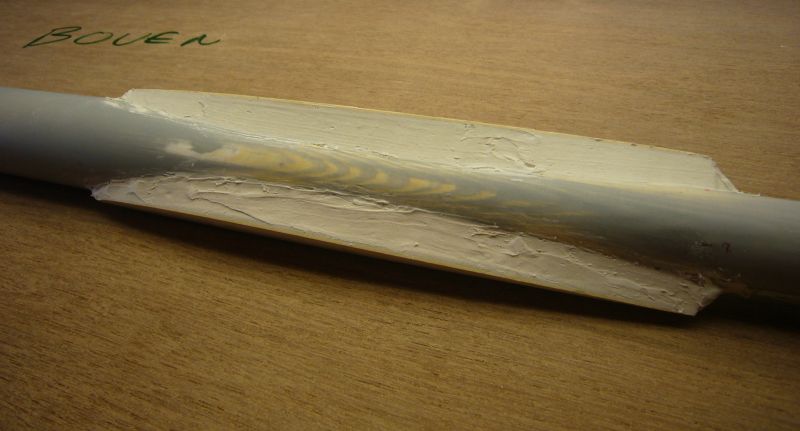

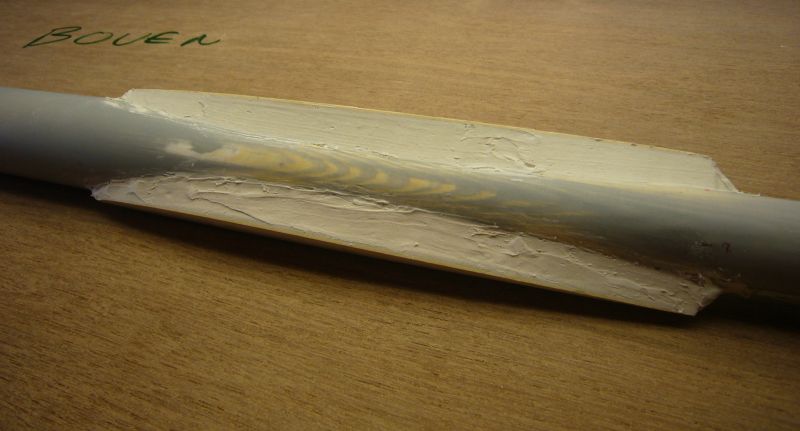

Deze nog iets gelijker van dikte geschuurd, doorgezaagd en onder 6 graden weer aan elkaar gelijmd. Hierna een aantal keer het rondje plamuren-schuren-lakken en voilà, een oermodel voor de joiner:

Het afmallen is op dit forum al vaak genoeg beschreven, dus alleen de foto's:

Mal een aantal keren gewaxed èn in de PVA gezet.

Voor een betere lossing heb ik al een keer een 'nep'produktje van 1 laagje glas met epoxy uit de mal getrokken. De eerste keer is het oppervlak van de mal vaak nog tamelijk reactief en lost dan slecht. Door deze 1e cyclus met een nep-produktje te doen dat makkelijk afpelt, wordt de eerste lossing met een echt produkt beter.

Meer info, zie: Why do new molds stick?? - RC Groups

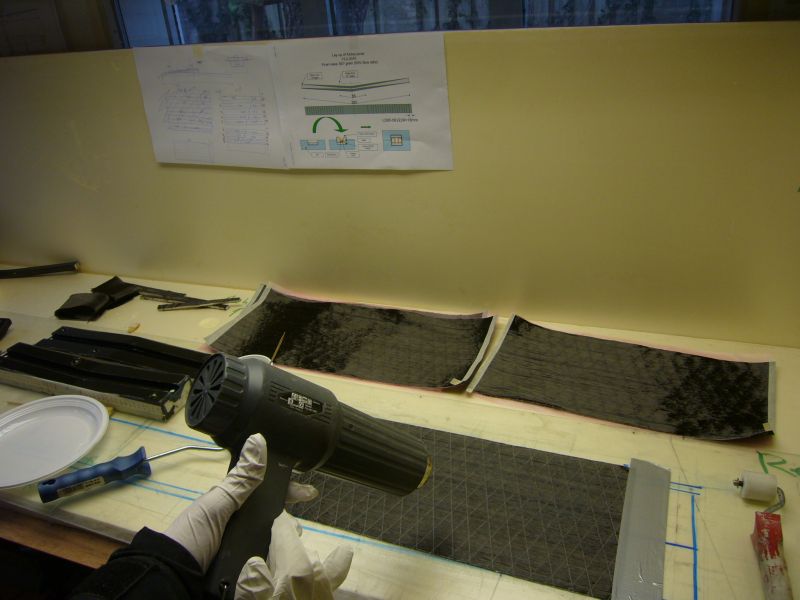

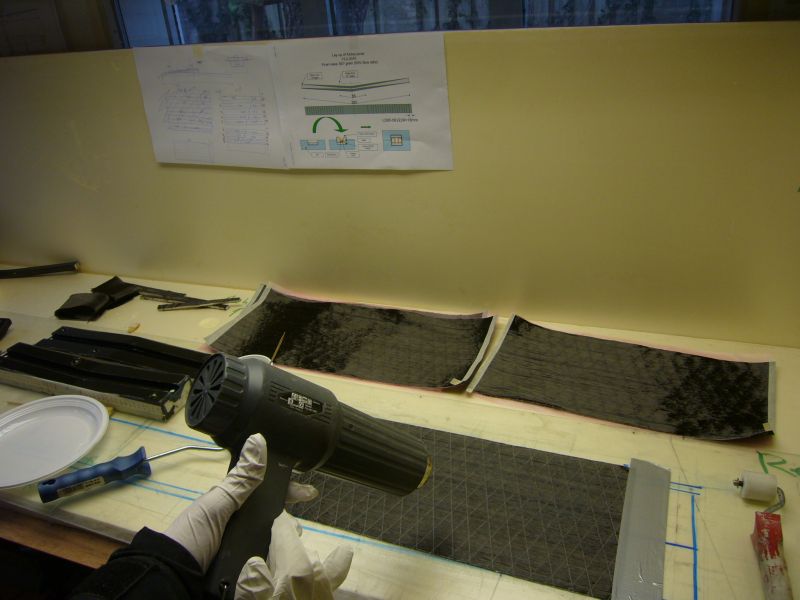

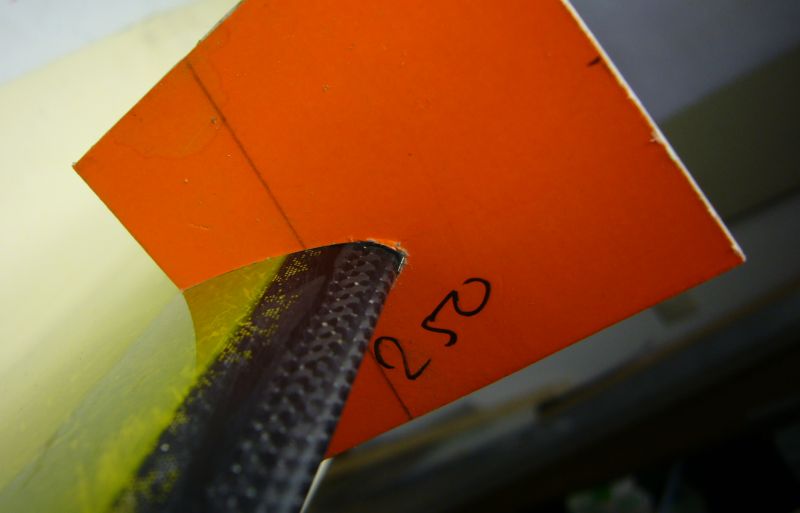

Het carbon boven en onder is UD HM 100g/m2, gekocht bij R&G.

Ik heb epoxy op de werkbank gerold, het carbon erop gelegd, aangerold, dan verwarmen met de föhn om het er beter in te laten trekken. Daarna toch nog narollen met extra epoxy.

Dit carbon verzadigd niet zo makkelijk.

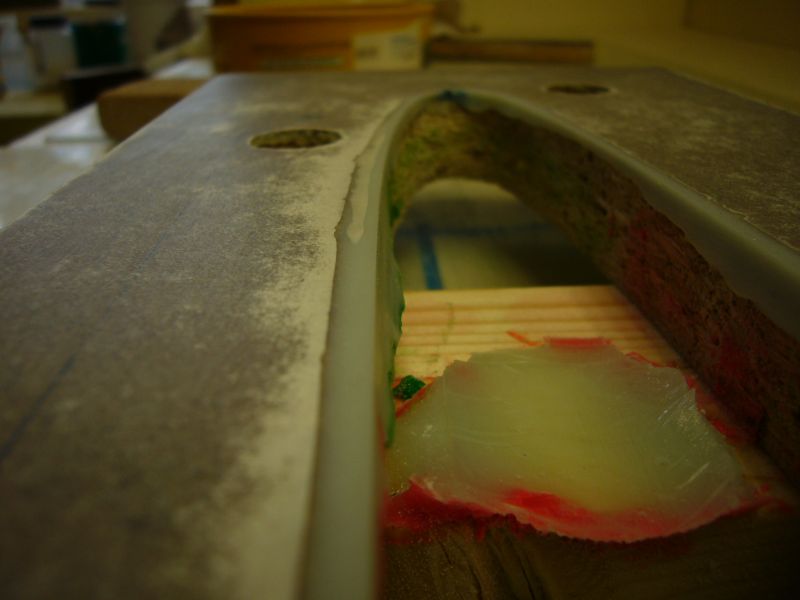

Eerst 1 laagje UD in de mal, het diagonale C93 er ruim overheen en goed in de hoekjes aandrukken. Vervolgens de rest van het UD eroverheen (26 lagen!). Het diagonale weefsel is zo goed ingekoppeld in het UD. Ik begin met een laagje UD omdat ik anders elke keer moet horen 'waarom heb je geen UD weefsel gebruikt?'.

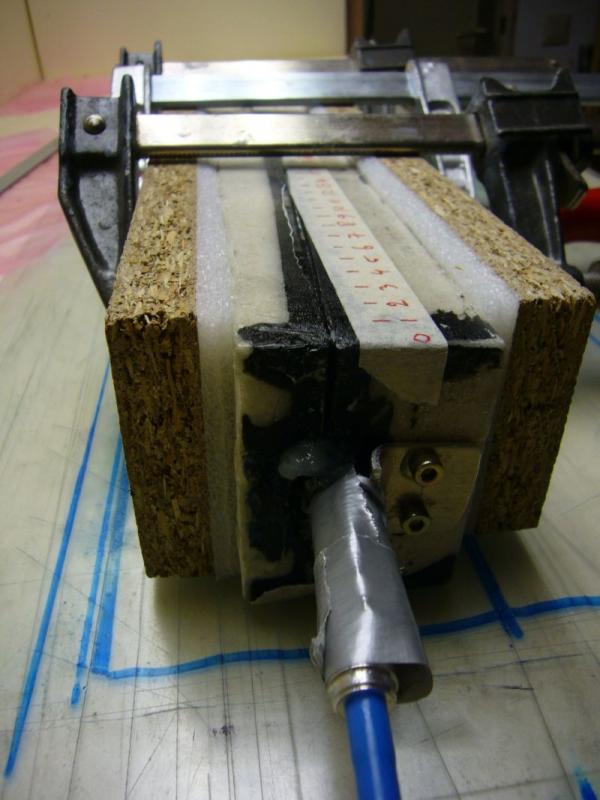

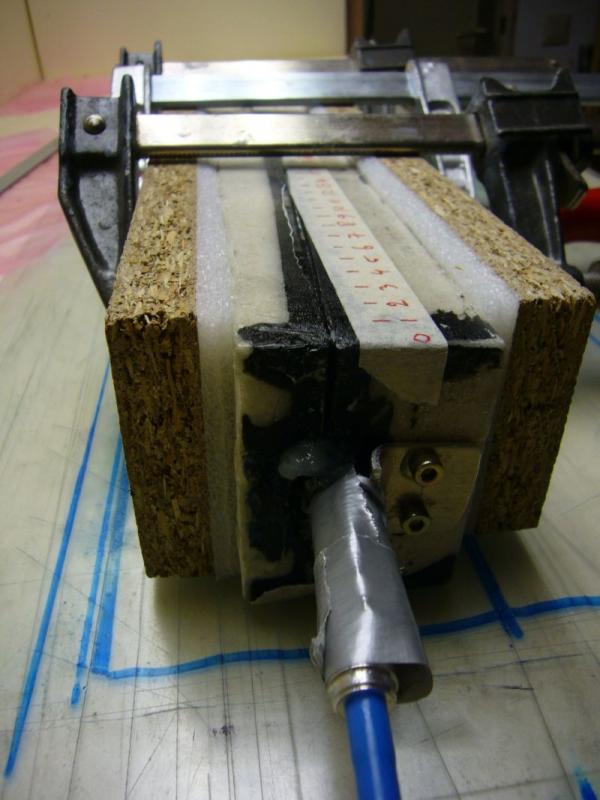

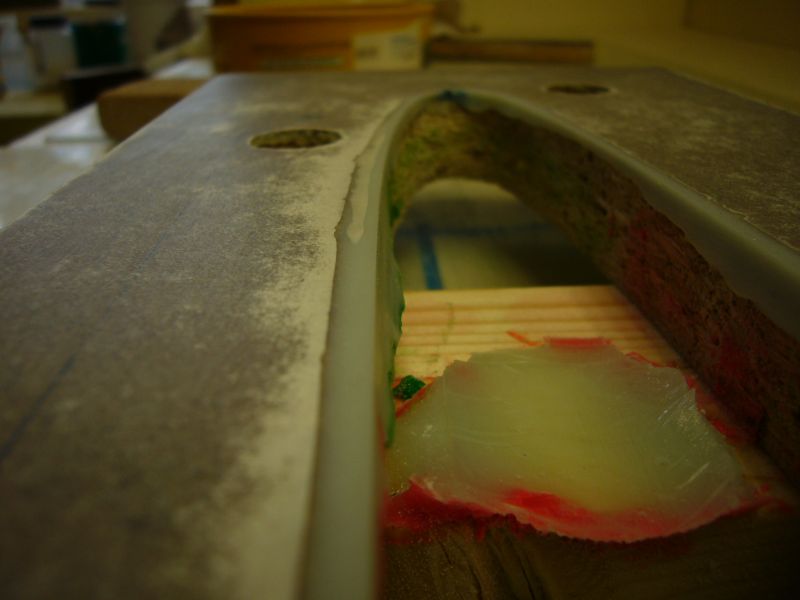

Dan het kopse balsa erin (zijkanten beplakt met diagonaal C93), rupsen epoxy&katoen erop, siliconen slang ertussen en sluiten maar:

ca. 2,5 bar druk op de slang forceert alles goed tegen de wanden van de mal:

Klemmen erop en 24 uur in m'n hot-box (styrofoam kist met twee gloeilampen ->44C) :

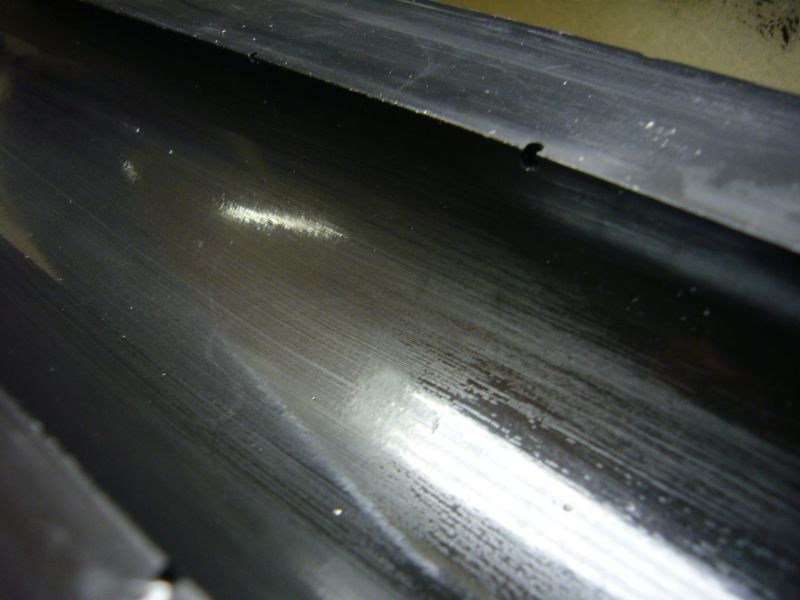

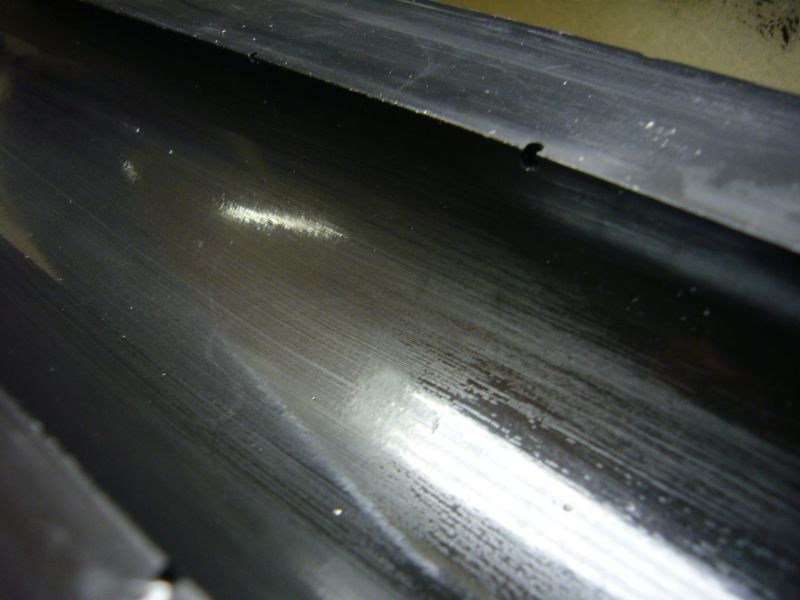

Ik hoefde alleen maar te dreigen met beitel en hamer, de mal ging vrij makkelijk open

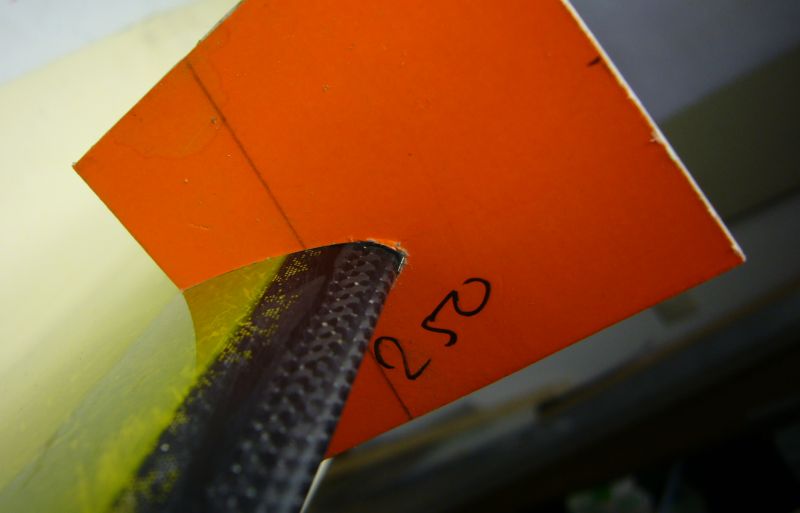

Uiteinde na afzagen van het eerste stukje:

Massa :

En een kleine test:

Al met al wel een bruikbare verbinder denk ik, maar het was toch behoorlijk wat werk en het resultaat is niet perfect. De oppervlaktestruktuur van het MDF heeft zich toch een beetje afgetekend in de mal. Beter plamuren of iets van eiken nemen denk ik.

Het snijden en plaatsen van de 27 laagjes (in beide mallen) was een stressvol karwei. 4 uur non stop gewerkt, van spullen klaar leggen tot hot box sluiten.

ca. 35,- UD carbon gebruikt, plus nog zoiets voor de epoxy en de mallen.

Een F3B verbinder 19x14x250mm kost 17,- bij EMC-Vega.

Nou ja, het was leuk om eens gedaan te hebben zullen we maar zeggen.

Nu verder met het maken van de joiner-boxen (doosjes), lijmen in de ligger die ik al af heb en testen van de sterkte. Tot dan

Toen ik eenmaal 1 vleugel-ligger af had, kwam ik er achter dat ik een vleugel-verbinder (joiner) nodig heb om die ligger op sterkte te kunnen testen.

Daarom dus eerst maar verder met het maken van een joiner.

Er zijn zeer mooie joiners te koop, maar die van EMC-Vega vond ik een beetje klein (14x9mm, slechts 250mm totale lengte) en de moderne verbinders (bv. evolution, radical) zijn erg breed. Een heel brede verbinder is lastig voor mij omdat ik dan een heel breed gat in de kern moet maken en dan dus over die grote afstand met plamuur e.d. het profiel weer moet zien te restaureren. Dus...een goed excuus om zelf iets te maken

Breedte en hoogte van de joiner volgen eigenlijk uit breedte en dikte van de spar-caps (buitenste elementen) van de vleugel-ligger.

Die ligger heb ik eerst berekend op doorbuiging en sterkte, uitgaande van de start als worst-case belasting met 50kg lijnbelasting.

Als de ligger-afmetingen zijn bepaald volgen hieruit de afmetingen van de joiner. In principe gewoon de grootste doorsnede die nog past tussen de spar-caps (ik ken hier geen nederlands woord voor), en na aftrek van ruimte voor de joiner-box (het doosje of hulsje waar de joiner strak schuivend in past).

Uiteindelijke is de keuze gevallen op 13,8mm hoogte en 18mm breedte.

De insteek-diept in de vleugel is van grote invloed op de dwarsbelasting op de joiner (F=M/L waarbij F=dwarskracht, M=buigend moment en L=insteekdiepte).

Ik heb gekozen voor 150mm insteek-diepte. Een start met 50kg lijnbelqasting geeft ca. 159Nm moment-belasting aan de wortel van de vleugel, wat wordt overgedragen op de joiner met dwarskrachten van 159Nm/150mm=ca. 100kg). Langer = beter qua dwarskracht maar het inschuiven wordt steeds moeilijker en de joiner steeds zwaarder.

Ook de joiner heb ik op sterkte en doorbuiging berekend.

De rekenprogrammaatjes kun je downloaden vanaf post #71 in dit draadje op rcgroups:

Shear Webs - Page 5 - RC Groups

Het zijn Mathcadfiles, maar ik heb er ook pdf-jes bijgedaan omgewoon te lezen hoe de berekening ongeveer verloopt.

Dit is het ontwerp van de joiner (3graden v-steling overigens):

Van 18mm MDF bij de bouwmarkt een paar mooie rechte stroken laten zagen.

Deze nog iets gelijker van dikte geschuurd, doorgezaagd en onder 6 graden weer aan elkaar gelijmd. Hierna een aantal keer het rondje plamuren-schuren-lakken en voilà, een oermodel voor de joiner:

Het afmallen is op dit forum al vaak genoeg beschreven, dus alleen de foto's:

Mal een aantal keren gewaxed èn in de PVA gezet.

Voor een betere lossing heb ik al een keer een 'nep'produktje van 1 laagje glas met epoxy uit de mal getrokken. De eerste keer is het oppervlak van de mal vaak nog tamelijk reactief en lost dan slecht. Door deze 1e cyclus met een nep-produktje te doen dat makkelijk afpelt, wordt de eerste lossing met een echt produkt beter.

Meer info, zie: Why do new molds stick?? - RC Groups

Het carbon boven en onder is UD HM 100g/m2, gekocht bij R&G.

Ik heb epoxy op de werkbank gerold, het carbon erop gelegd, aangerold, dan verwarmen met de föhn om het er beter in te laten trekken. Daarna toch nog narollen met extra epoxy.

Dit carbon verzadigd niet zo makkelijk.

Eerst 1 laagje UD in de mal, het diagonale C93 er ruim overheen en goed in de hoekjes aandrukken. Vervolgens de rest van het UD eroverheen (26 lagen!). Het diagonale weefsel is zo goed ingekoppeld in het UD. Ik begin met een laagje UD omdat ik anders elke keer moet horen 'waarom heb je geen UD weefsel gebruikt?'.

Dan het kopse balsa erin (zijkanten beplakt met diagonaal C93), rupsen epoxy&katoen erop, siliconen slang ertussen en sluiten maar:

ca. 2,5 bar druk op de slang forceert alles goed tegen de wanden van de mal:

Klemmen erop en 24 uur in m'n hot-box (styrofoam kist met twee gloeilampen ->44C) :

Ik hoefde alleen maar te dreigen met beitel en hamer, de mal ging vrij makkelijk open

Uiteinde na afzagen van het eerste stukje:

Massa :

En een kleine test:

Al met al wel een bruikbare verbinder denk ik, maar het was toch behoorlijk wat werk en het resultaat is niet perfect. De oppervlaktestruktuur van het MDF heeft zich toch een beetje afgetekend in de mal. Beter plamuren of iets van eiken nemen denk ik.

Het snijden en plaatsen van de 27 laagjes (in beide mallen) was een stressvol karwei. 4 uur non stop gewerkt, van spullen klaar leggen tot hot box sluiten.

ca. 35,- UD carbon gebruikt, plus nog zoiets voor de epoxy en de mallen.

Een F3B verbinder 19x14x250mm kost 17,- bij EMC-Vega.

Nou ja, het was leuk om eens gedaan te hebben zullen we maar zeggen.

Nu verder met het maken van de joiner-boxen (doosjes), lijmen in de ligger die ik al af heb en testen van de sterkte. Tot dan

Laatst bewerkt door een moderator:

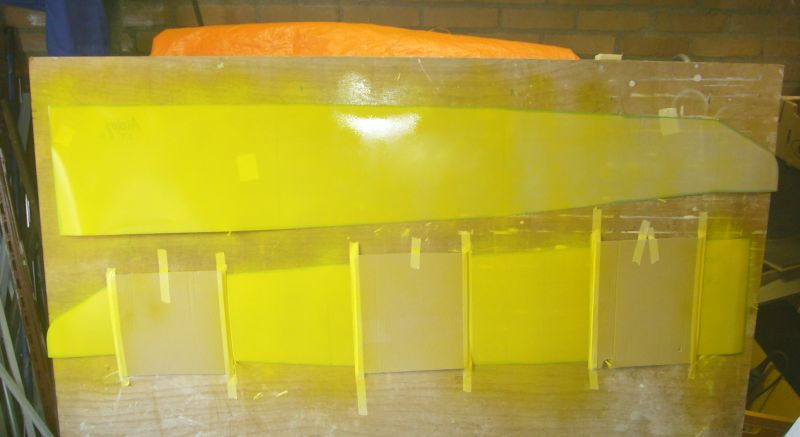

Aiolos/ vleugel-ligger

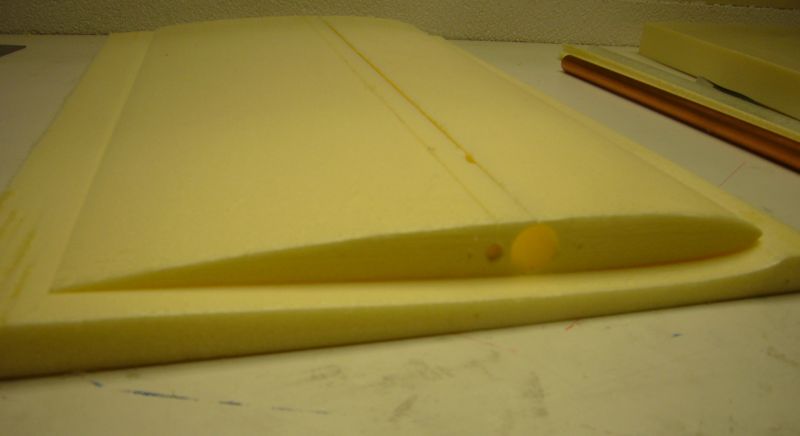

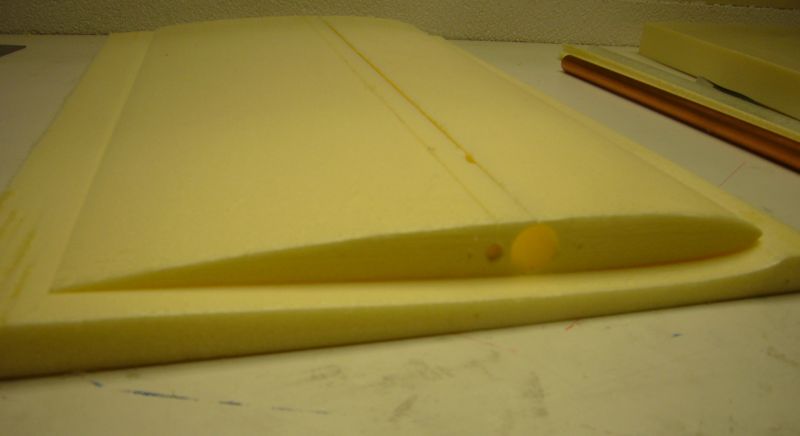

De vleugel bestaat uit twee delen van elk 1,5m lang.

De buigbelasting, met name bij de start, moet worden opgenomen door een ligger.

De ligger bestaat uit een kern van styrofoam (gesneden uit de kernen voor de vleugel zelf),

omwikkeld met diagonaal weefsel voor het doorleiden van de dwarskrachten, en boven en onder verlijmd met unidirectioneel carbon (cap-strips) voor het opnemen van de buigbelasting.

Voor de berekening van sterkte en doorbuiging heb ik een Mathcad-rekenblad gemaakt.

Dit is ook voor de verbinder van de vleugels gedaan. Ze staan beschreven en kunnen worden gedownload via post #71 van dit draadje op rc groups: http://www.rcgroups.com/forums/showthread.php?t=1164994&page=5

De ligger zal varieren in breedte van 20mm aan de wortel tot 10mm aan de tip.

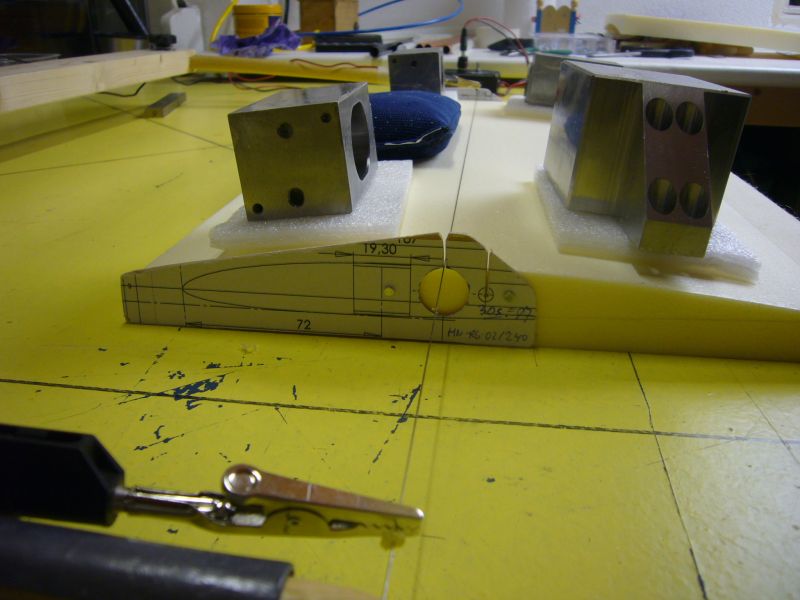

Allereerst wordt de kern van de ligger afgetekend op de vleugel-kernen:

Vervolgens worden de ligger-kernen uit de vleugel-lernen gesneden met een gloeidraad:

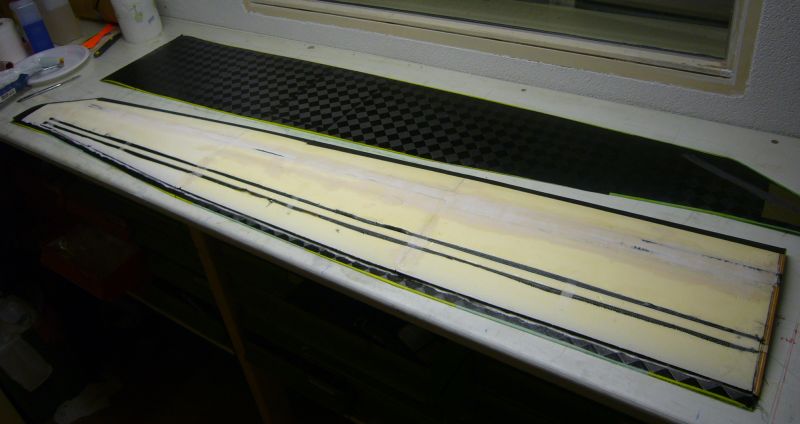

Het UD-carbon voor de cap-strips van de ligger komt uit 20cm breed 100gram/m2 HM-carbon van R&G.

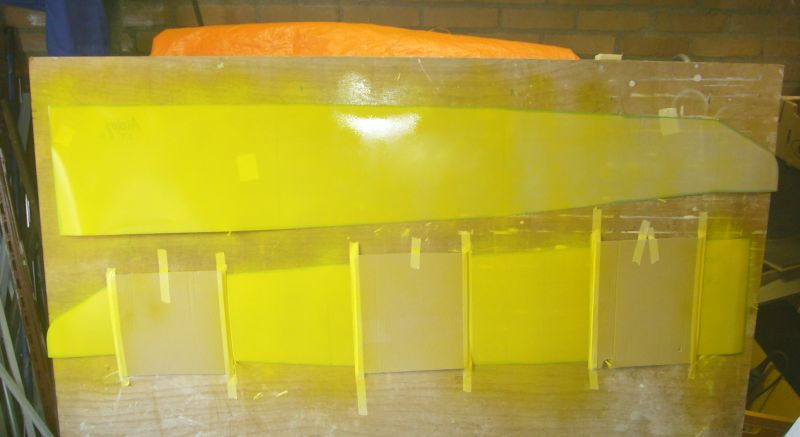

De dikte van de caps neemt geleidelijk af van wortel tot tip. Daarom is een aantal stroken UD-weefsel van 10cm breed van afnemende lengte geknipt en op een vlakke lat geklemd:

Dit laag voor laag geïmpregneerd met epoxy en onder vacuum laten harden:

Na harden zijn hier de 4 taps toelopende cap-strips uitgesneden (snijden gaat het best als de epoxy nog niet helemaal keihard is).

De ligger-kern moet worden verlaagd om ruimte te maken voor de cap-strips.

De ligger-kern is daarom op de twee cap-strip tussen de vleugel-kernen gelegd en langs het oppervlak afgetekend. Vervolgens is de ligger-kern tot net iets onder die lijn teruggeschuurd:

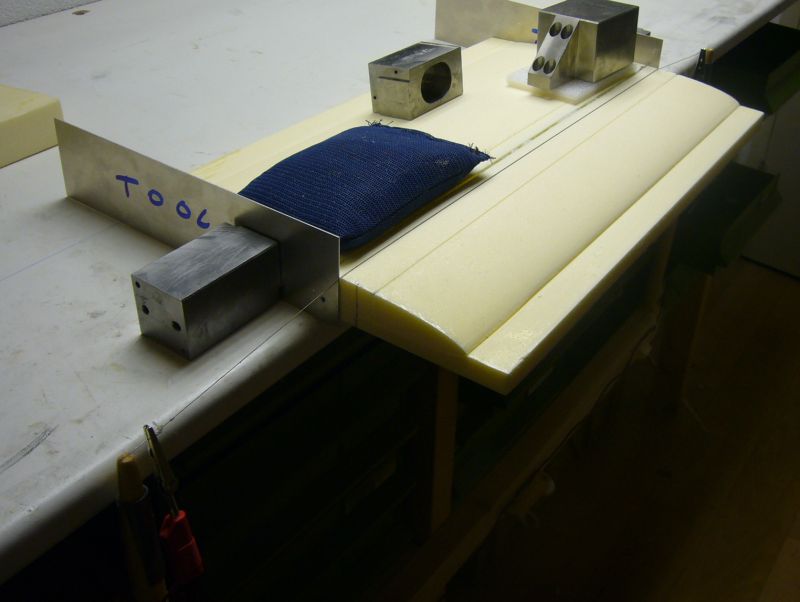

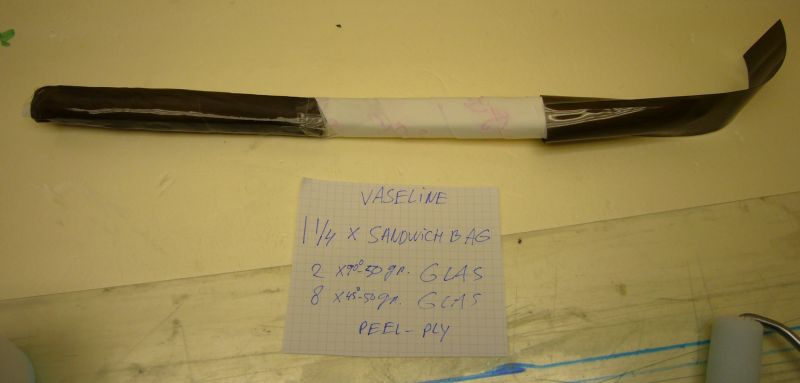

De kern-delen zijn met hobby-lijm aan elkaar geplakt. De eerste 15cm is losgesneden en in boterhamzak-plastic gewikkeld zodat dit straks na het uitharden kan worden weggehaald. Dit laat dan de kamer over waar later de verbinder-doos (joiner-box) voor de vleugelverbinder in moet worden gelijmd.

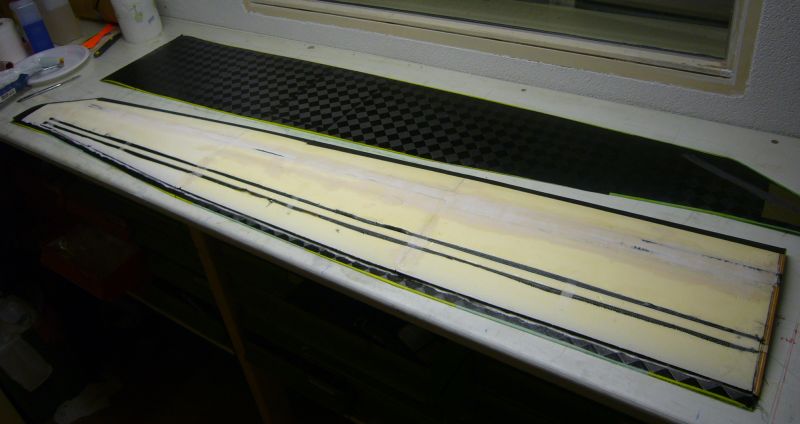

Hier liggen de ligger-delen klaar om te worden gelamineer:

2 cap-strips, de ligger-kern en diagonaal weefsel (C93 aan begin, glas aan uiteinde).

Het diagonale weefsel wordt met spuitlijm op de kern geplakt, benat met epoxy, dan de capstrips onder en boven erop, en voorzichtig vastgezet met een paar plakbandjes.

Over de eerste 15cm, waar de vleugel-verbinder in komt, worden de cap-strips omwikkeld met kevlar-roving. Dit is om te voorkomen dat de hefboom-werking van de verbinder de cap-strips uit elkaar splijt.

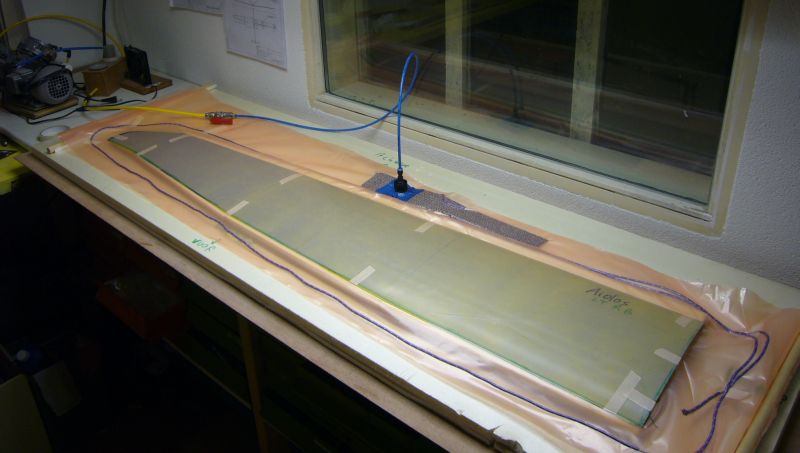

Het hele stapeltje wordt tussen twee aluminium profielen op een plank geplaatst en in een vacuumzak geplaatst.

En de kevlar wikkeling:

Alvorens de vleugel verder af te bouwen wilde ik de sterkte van de ligger testen.

Omdat ik nog geen verbinder (joiner) had, had ik er één geïmproviseerd van een stalen strip en aan het begin van de ligger gestoken. De strip vastgeklemd aan de werkbank en een emmer met een x aantal stenen aan het uiteinde gehangen.

Dit was echter geen succes. Al bij een kwart van de bedoelde belasting was er gekraak te horen; het diagonale weefsel bij de inklemming knikte uit (zichtbaar in de foto):

Hoewel het weefsel qua oppervlak en toelaatbare spanning sterk genoeg ws voor de belasting, was het onvoldoende sterk in knik omdat de wanddikte zo gering was. Immers, ik had daar het kern-deel weggehaald en er een slecht passende tijdelijke verbinder ingeschoven. Het was dus noodzakelijk eerst een verbinder te maken, hier verbinder-doosjes omheen te maken en zo'n doosje in het begn van de ligger te verlijmen.

Het maken van de verbinder heb ik in de vorig epost beschreven.

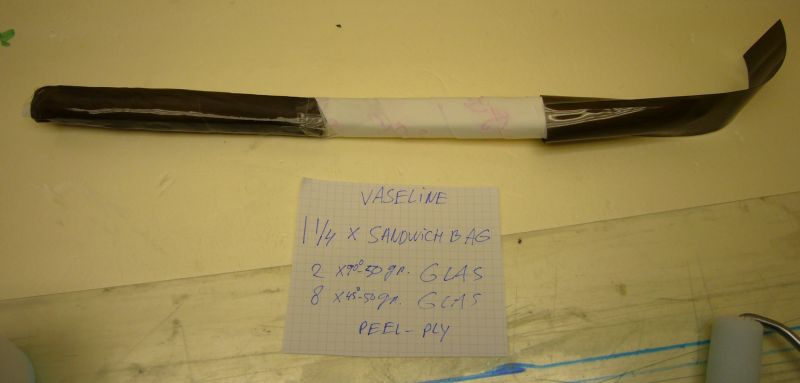

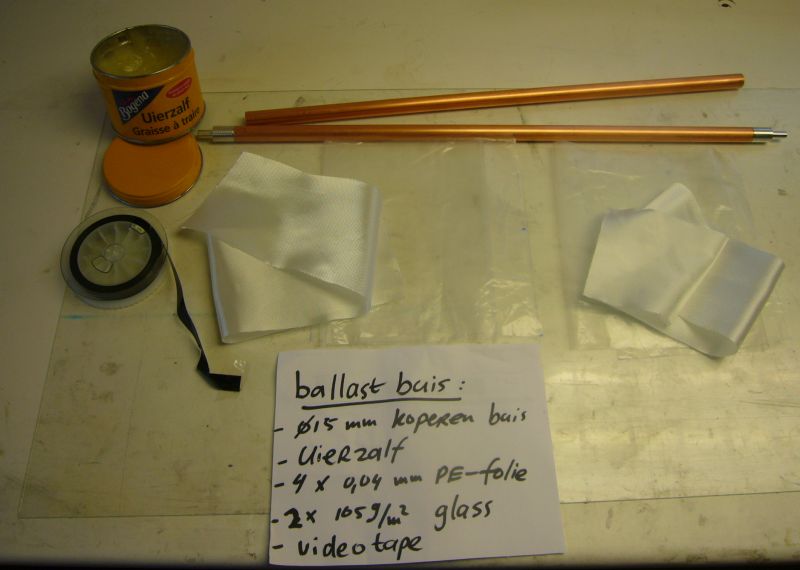

De doosjes zijn gemaakt door een stuks of 10 lagen 50grams glas te wikkelen, uiteraard met lossingswas, uierzalf en plastic:

Het doosje heeft uiteindelijk een wanddikte van ca. 0,7mm en past met een beetje speling in de ligger-opening.

Ik heb de ligger rechtop gezet, de opening voor 20% gevuld met epoxy en het doosje er langzaam in gedrukt, om alle ruimte goed op te vullen.

Nu kon de sterkte-test alsnog worden uitgevoerd:

De inklemming via de ingestoken vleugelverbinder:

En het verdeeld inleiden van de belasting, om lokaal 'kraken' van de ligger te voorkomen:

Het was erg spannend maar de ligger heeft de test-belasting van 16,5kg op 90cm vanaf de inklemming gehouden. Dit is 150Nm koppel aan de wortel, gelijk aan een lierstart met 50kg belasting op de lijn.

Filmpje op youtube: d9d2IDwTgFM[/media] - wing spar strength test

Nu dus ook de andere ligger maken, dan de ligger in de kernen lijmen en de huid om de vleugels zetten. Tot later...

Bijna vergeten, de massa van de ligger:

De vleugel bestaat uit twee delen van elk 1,5m lang.

De buigbelasting, met name bij de start, moet worden opgenomen door een ligger.

De ligger bestaat uit een kern van styrofoam (gesneden uit de kernen voor de vleugel zelf),

omwikkeld met diagonaal weefsel voor het doorleiden van de dwarskrachten, en boven en onder verlijmd met unidirectioneel carbon (cap-strips) voor het opnemen van de buigbelasting.

Voor de berekening van sterkte en doorbuiging heb ik een Mathcad-rekenblad gemaakt.

Dit is ook voor de verbinder van de vleugels gedaan. Ze staan beschreven en kunnen worden gedownload via post #71 van dit draadje op rc groups: http://www.rcgroups.com/forums/showthread.php?t=1164994&page=5

De ligger zal varieren in breedte van 20mm aan de wortel tot 10mm aan de tip.

Allereerst wordt de kern van de ligger afgetekend op de vleugel-kernen:

Vervolgens worden de ligger-kernen uit de vleugel-lernen gesneden met een gloeidraad:

Het UD-carbon voor de cap-strips van de ligger komt uit 20cm breed 100gram/m2 HM-carbon van R&G.

De dikte van de caps neemt geleidelijk af van wortel tot tip. Daarom is een aantal stroken UD-weefsel van 10cm breed van afnemende lengte geknipt en op een vlakke lat geklemd:

Dit laag voor laag geïmpregneerd met epoxy en onder vacuum laten harden:

Na harden zijn hier de 4 taps toelopende cap-strips uitgesneden (snijden gaat het best als de epoxy nog niet helemaal keihard is).

De ligger-kern moet worden verlaagd om ruimte te maken voor de cap-strips.

De ligger-kern is daarom op de twee cap-strip tussen de vleugel-kernen gelegd en langs het oppervlak afgetekend. Vervolgens is de ligger-kern tot net iets onder die lijn teruggeschuurd:

De kern-delen zijn met hobby-lijm aan elkaar geplakt. De eerste 15cm is losgesneden en in boterhamzak-plastic gewikkeld zodat dit straks na het uitharden kan worden weggehaald. Dit laat dan de kamer over waar later de verbinder-doos (joiner-box) voor de vleugelverbinder in moet worden gelijmd.

Hier liggen de ligger-delen klaar om te worden gelamineer:

2 cap-strips, de ligger-kern en diagonaal weefsel (C93 aan begin, glas aan uiteinde).

Het diagonale weefsel wordt met spuitlijm op de kern geplakt, benat met epoxy, dan de capstrips onder en boven erop, en voorzichtig vastgezet met een paar plakbandjes.

Over de eerste 15cm, waar de vleugel-verbinder in komt, worden de cap-strips omwikkeld met kevlar-roving. Dit is om te voorkomen dat de hefboom-werking van de verbinder de cap-strips uit elkaar splijt.

Het hele stapeltje wordt tussen twee aluminium profielen op een plank geplaatst en in een vacuumzak geplaatst.

En de kevlar wikkeling:

Alvorens de vleugel verder af te bouwen wilde ik de sterkte van de ligger testen.

Omdat ik nog geen verbinder (joiner) had, had ik er één geïmproviseerd van een stalen strip en aan het begin van de ligger gestoken. De strip vastgeklemd aan de werkbank en een emmer met een x aantal stenen aan het uiteinde gehangen.

Dit was echter geen succes. Al bij een kwart van de bedoelde belasting was er gekraak te horen; het diagonale weefsel bij de inklemming knikte uit (zichtbaar in de foto):

Hoewel het weefsel qua oppervlak en toelaatbare spanning sterk genoeg ws voor de belasting, was het onvoldoende sterk in knik omdat de wanddikte zo gering was. Immers, ik had daar het kern-deel weggehaald en er een slecht passende tijdelijke verbinder ingeschoven. Het was dus noodzakelijk eerst een verbinder te maken, hier verbinder-doosjes omheen te maken en zo'n doosje in het begn van de ligger te verlijmen.

Het maken van de verbinder heb ik in de vorig epost beschreven.

De doosjes zijn gemaakt door een stuks of 10 lagen 50grams glas te wikkelen, uiteraard met lossingswas, uierzalf en plastic:

Het doosje heeft uiteindelijk een wanddikte van ca. 0,7mm en past met een beetje speling in de ligger-opening.

Ik heb de ligger rechtop gezet, de opening voor 20% gevuld met epoxy en het doosje er langzaam in gedrukt, om alle ruimte goed op te vullen.

Nu kon de sterkte-test alsnog worden uitgevoerd:

De inklemming via de ingestoken vleugelverbinder:

En het verdeeld inleiden van de belasting, om lokaal 'kraken' van de ligger te voorkomen:

Het was erg spannend maar de ligger heeft de test-belasting van 16,5kg op 90cm vanaf de inklemming gehouden. Dit is 150Nm koppel aan de wortel, gelijk aan een lierstart met 50kg belasting op de lijn.

Filmpje op youtube: d9d2IDwTgFM[/media] - wing spar strength test

Nu dus ook de andere ligger maken, dan de ligger in de kernen lijmen en de huid om de vleugels zetten. Tot later...

Bijna vergeten, de massa van de ligger:

Laatst bewerkt door een moderator:

Petje af

Ron,

Echt ingenieurs werk Super !!

Super !!

Cheers

Bart

Ron,

Echt ingenieurs werk

Cheers

Bart

Goed doordacht gedaan Ron! Netjes.

vraagjes:

Dat hoogmodulaire carbon dat jij gebruikt hebt, heeft dat ook van die schuine kruisdraadjes die het UD carbon bij elkaar houden?

Ik vindt het heel dapper dat je dat HM carbon gebruikt. Ik heb bijzonder beroerde ervaringen met dat spul als liggermateriaal.

Met welke maximale spanning in de capstrips heb je gerekend?

vraagjes:

Dat hoogmodulaire carbon dat jij gebruikt hebt, heeft dat ook van die schuine kruisdraadjes die het UD carbon bij elkaar houden?

Ik vindt het heel dapper dat je dat HM carbon gebruikt. Ik heb bijzonder beroerde ervaringen met dat spul als liggermateriaal.

Met welke maximale spanning in de capstrips heb je gerekend?

Laatst bewerkt:

Berrie,

Buigbelasting in wortel bij 50kg lijnbelasting is ca. 150Nm (elliptische drukverdeling, 1,5m spanwijdte).

Berekende spanning in de cap-strips is 509MPa.

Opgegeven sterkte van UD carbon is 4410MPa (ToraycaM40J roving)

->veiligheidsfactor 8.7

Ik heb je verhaal op rcgroups gelezen over het falen van je Supra ligger op de cross-threads. Ik had toen mij HM weefsel al gekocht, en heb besloten het toch te proberen.

Inderdaad, ook 'mijn' UD-HM heeft cross-threads, maar het zijn heel dunne nylon draadjes, lichtjes 'geplakt' tegen het UD (niet erdoorheen geweven). Ik heb wel eens eerder UB band gekocht (HT carbon trouwens), daar zat echt heel dik wit nylon dwars doorheen gestikt.

Overigens geloof ik niet dat die veiligheidsfactor van 8,7 er in de praktijk in zit. Ik was nu al bang dat de ligger zou breken, het is gewoon zó eng om zo'n enorm gewicht aan zo'n dun stokkie te zien hangen. De doorbuiging is ook dusdanig dat ik denk dat de sommetjes niet meer helemaal geldig zijn.

Uiteindelijk heb ik zo'n 30% minder carbon in de nieuwe ligger zitten dan in de 'oude' Fletcher. In theorie zou hij desondanks 15% stijver moeten zijn, maar ik heb de indruk dat de ligger meer doorbuigt dat wat ik heb berekend.

Maar goed, als je er naast staat ziet het er ook heel anders uit dan wanneer het 150m hoog in de lucht hangt.

Ik weet wel dat ik de eerste starts rustig aan doe, om in elk geval alle andere dingen te kunnen testen. Als het eenmaal een tijdje goed vliegt zal ik vanzelf wel meer gaan 'durven' . Hopelijk overleeft de ligger de dag dat er windkracht 5 staat en ik een beetje overmoedig wordt

Buigbelasting in wortel bij 50kg lijnbelasting is ca. 150Nm (elliptische drukverdeling, 1,5m spanwijdte).

Berekende spanning in de cap-strips is 509MPa.

Opgegeven sterkte van UD carbon is 4410MPa (ToraycaM40J roving)

->veiligheidsfactor 8.7

Ik heb je verhaal op rcgroups gelezen over het falen van je Supra ligger op de cross-threads. Ik had toen mij HM weefsel al gekocht, en heb besloten het toch te proberen.

Inderdaad, ook 'mijn' UD-HM heeft cross-threads, maar het zijn heel dunne nylon draadjes, lichtjes 'geplakt' tegen het UD (niet erdoorheen geweven). Ik heb wel eens eerder UB band gekocht (HT carbon trouwens), daar zat echt heel dik wit nylon dwars doorheen gestikt.

Overigens geloof ik niet dat die veiligheidsfactor van 8,7 er in de praktijk in zit. Ik was nu al bang dat de ligger zou breken, het is gewoon zó eng om zo'n enorm gewicht aan zo'n dun stokkie te zien hangen. De doorbuiging is ook dusdanig dat ik denk dat de sommetjes niet meer helemaal geldig zijn.

Uiteindelijk heb ik zo'n 30% minder carbon in de nieuwe ligger zitten dan in de 'oude' Fletcher. In theorie zou hij desondanks 15% stijver moeten zijn, maar ik heb de indruk dat de ligger meer doorbuigt dat wat ik heb berekend.

Maar goed, als je er naast staat ziet het er ook heel anders uit dan wanneer het 150m hoog in de lucht hangt.

Ik weet wel dat ik de eerste starts rustig aan doe, om in elk geval alle andere dingen te kunnen testen. Als het eenmaal een tijdje goed vliegt zal ik vanzelf wel meer gaan 'durven' . Hopelijk overleeft de ligger de dag dat er windkracht 5 staat en ik een beetje overmoedig wordt

waarom 1e stukje van de schuimkern vlak?

Tja, dat doe ik al vanaf het begin en ik weet niet meer precies waarom. Op de 2e of 3e foto van post #37 zie je m'n templates en de schuimkernen.

Misschien heb ik het wel gezien op de video van Phil Barnes en heb ik het onbewust overgenomen.

Ik laat de draad dus eerst een stukje horizontaal het schuim inlopen voor ik aan de leading edge begin. Nu ik erover nadenk is dat misschien wel niet zo'n goed idee.

Een maal in het schuim loopt het midden van de draad namelijk altijd achter bij de randen.

Bij een scherpe bocht (zoals bij het begin van de leading edge) ze je daardoor dat de bocht aan de randen van de kern al is ingezet terwijl het middendeel na-ijlt en dus de bocht een beetje afsnijdt.

Door het begin van de leading edge direct aan de rand van het schuim te kiezen begin je aan de scherpe bocht met een homogeen warme draad (niet extra heet waar hij uit het schuim komt) en een rechte draad (nog niet krom gesleept door weerstand in het schuim).

De leading edge zou dan beter moeten worden. Volgende keer dan maar.

Aan de andere kant, de rand van het schuimblok moet dan wel mooi recht zijn, want dat wordt ook direct de leading edge van de kern. Nu kan ik het me permitteren om het schuimblok vrij ruw uit de plaat te jassen, de kern wordt toch 100% bepaalde door de template.

Ben benieuwd hoe anderen dat doen.

Tja, dat doe ik al vanaf het begin en ik weet niet meer precies waarom. Op de 2e of 3e foto van post #37 zie je m'n templates en de schuimkernen.

Misschien heb ik het wel gezien op de video van Phil Barnes en heb ik het onbewust overgenomen.

Ik laat de draad dus eerst een stukje horizontaal het schuim inlopen voor ik aan de leading edge begin. Nu ik erover nadenk is dat misschien wel niet zo'n goed idee.

Een maal in het schuim loopt het midden van de draad namelijk altijd achter bij de randen.

Bij een scherpe bocht (zoals bij het begin van de leading edge) ze je daardoor dat de bocht aan de randen van de kern al is ingezet terwijl het middendeel na-ijlt en dus de bocht een beetje afsnijdt.

Door het begin van de leading edge direct aan de rand van het schuim te kiezen begin je aan de scherpe bocht met een homogeen warme draad (niet extra heet waar hij uit het schuim komt) en een rechte draad (nog niet krom gesleept door weerstand in het schuim).

De leading edge zou dan beter moeten worden. Volgende keer dan maar.

Aan de andere kant, de rand van het schuimblok moet dan wel mooi recht zijn, want dat wordt ook direct de leading edge van de kern. Nu kan ik het me permitteren om het schuimblok vrij ruw uit de plaat te jassen, de kern wordt toch 100% bepaalde door de template.

Ben benieuwd hoe anderen dat doen.

voortgang

Hoi Nick,

Swalmen ga ik 'net' niet halen, maar ik hoop toch minstens één wedstrijd dit seizoen met de Aiolos te kunnen vliegen.

Ik heb gisteravond de 2e vleugel gelamineerd. Als ik ze beide heb afgewerkt zal ik weer wat posten.

Hoi Nick,

Swalmen ga ik 'net' niet halen, maar ik hoop toch minstens één wedstrijd dit seizoen met de Aiolos te kunnen vliegen.

Ik heb gisteravond de 2e vleugel gelamineerd. Als ik ze beide heb afgewerkt zal ik weer wat posten.

Aiolos / vleugels

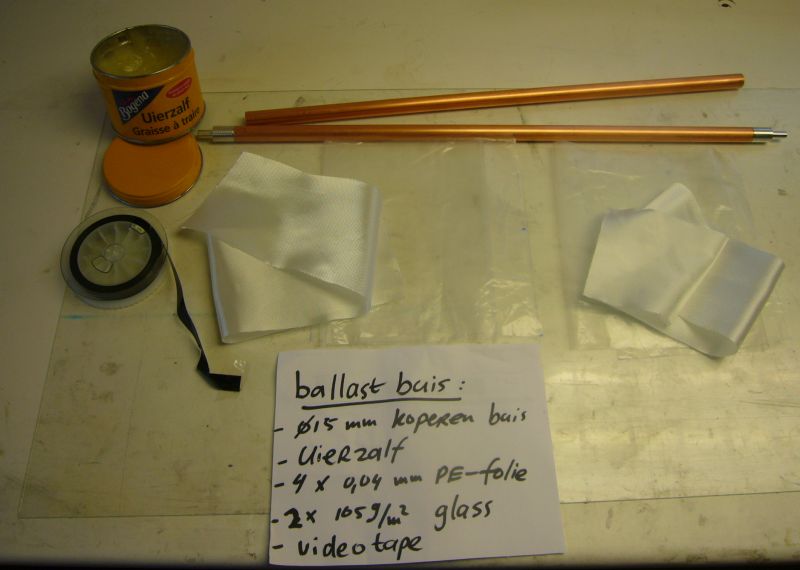

Het model moet natuurlijk kunnen worden verzwaard voor speed en afstand.

Hiervoor komt er in elke vleugel een ballast-buis van ca. 45cm lang (1e vleugel-kern).

De buis komt direct achter de ligger, daar is de vleugel (bijna) het dikst en ligt het ook dicht bij het zwaartepunt.

De ballastproppen worden stukjes koperen buis diam.15mm gevuld met lood.

Voor de ballastbuis gebruik ik de koperen buis als mal.

Op de koperen buis komt achtereenvolgens:

- uierzalf (dan plakt de folie goed)

- 2 laagjes 0,04mm folie (voor speling op de ballast-proppen en voor lossing

- 2 laagjes glas

- PE-afzetlint (geen videtape zoals op de foto, dat bleek te hecnten aan epoxy)

Het afzetlint is om het weefsel te comprimeren en goed tegen de buis aan te laten liggen.

Het wordt spiraalsgewijs opgewikkeld door de buis langzaam te laten draaien

In de uiteinden een houten propje en een stukje schuimrubber (om de klap te dempen als je er lood in schuift).

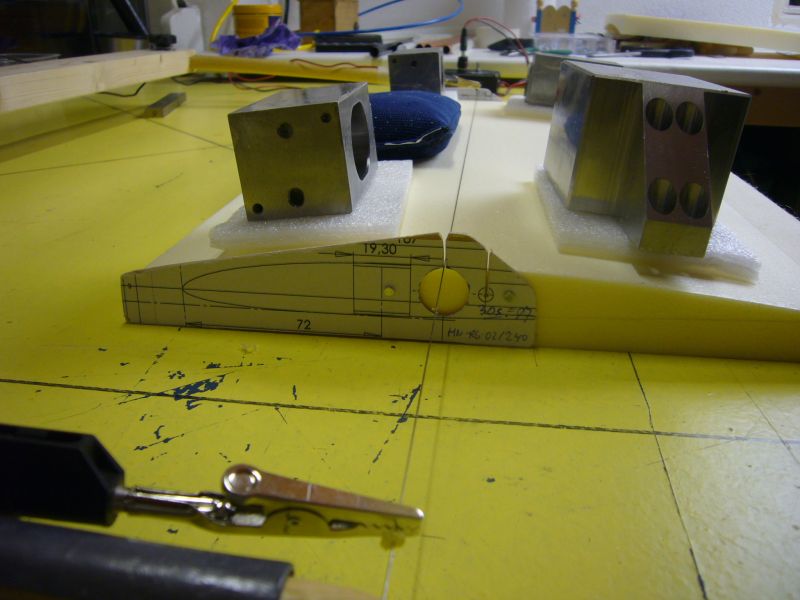

Snijden van een passende opening in de eerste vleugelkern dmv de snijdraad en een malletje aan weerszijden:

Resultaat na snijden. Je ziet hier ook een klein kanaal voor doorvoeren servo-bekabeling.

Dit is gemaakt door de draad tot het midden van de kern te laten zakken en daar ca. 20s te laten staan. De draad smelt dan langzaam een steeds groter gat.

Het schuim dat nu ontbreekt in het oppervlak van de kern wordt later opgevuld met lichtgewicht plamuur.

Het begin van elke vleugel wordt voorzien van een houten wortelrib.

Materiaal is 6mm multiplex, aan weerszijden bekleed met 93grams carbon.

De lijnbelasting bij de start (ca. 40-50kg) moet van de romp naar de wortelrib worden overgedragen door twee messing pennen op afschuiving.

De rib moet setvig genoeg zijn om deze belasting over te dragen aan de huid en de ligger.

Alle vleugelkernen worden op elkaar gelijmd.

Vervolgens worden ballastbuis, wortelrib en ligger in de kernen verlijmd.

De bedden (overgebleven van het snijden) worden gebruikt om één en ander uitgelijnd te houden. Een stukje tape op de ligger voorkomt dat hij ergnes buiten de kern gaat uitsteken.

De ligger ligt iets verzonken in de kern, dat moet dus opgevuld met lichtgewicht plamuur:

En na plamuren geschuurd om de oorsponkelijke profielvorm weer te benaderen.

Om de afwijking te beperking heb ik de ligger niet al te breed gemaakt, en kon dus ook de vleugelverbinder niet zo breed zijn als wat je bij de modellen uit negatieve mallen ziet.

De houten wortelrib is alvast ingezaagd op de plek waar de sponning voor het flap-scharnier moet komen.

De vleugel-kern is nu klaar voor bekleden met weefsel.

Het model moet natuurlijk kunnen worden verzwaard voor speed en afstand.

Hiervoor komt er in elke vleugel een ballast-buis van ca. 45cm lang (1e vleugel-kern).

De buis komt direct achter de ligger, daar is de vleugel (bijna) het dikst en ligt het ook dicht bij het zwaartepunt.

De ballastproppen worden stukjes koperen buis diam.15mm gevuld met lood.

Voor de ballastbuis gebruik ik de koperen buis als mal.

Op de koperen buis komt achtereenvolgens:

- uierzalf (dan plakt de folie goed)

- 2 laagjes 0,04mm folie (voor speling op de ballast-proppen en voor lossing

- 2 laagjes glas

- PE-afzetlint (geen videtape zoals op de foto, dat bleek te hecnten aan epoxy)

Het afzetlint is om het weefsel te comprimeren en goed tegen de buis aan te laten liggen.

Het wordt spiraalsgewijs opgewikkeld door de buis langzaam te laten draaien

In de uiteinden een houten propje en een stukje schuimrubber (om de klap te dempen als je er lood in schuift).

Snijden van een passende opening in de eerste vleugelkern dmv de snijdraad en een malletje aan weerszijden:

Resultaat na snijden. Je ziet hier ook een klein kanaal voor doorvoeren servo-bekabeling.

Dit is gemaakt door de draad tot het midden van de kern te laten zakken en daar ca. 20s te laten staan. De draad smelt dan langzaam een steeds groter gat.

Het schuim dat nu ontbreekt in het oppervlak van de kern wordt later opgevuld met lichtgewicht plamuur.

Het begin van elke vleugel wordt voorzien van een houten wortelrib.

Materiaal is 6mm multiplex, aan weerszijden bekleed met 93grams carbon.

De lijnbelasting bij de start (ca. 40-50kg) moet van de romp naar de wortelrib worden overgedragen door twee messing pennen op afschuiving.

De rib moet setvig genoeg zijn om deze belasting over te dragen aan de huid en de ligger.

Alle vleugelkernen worden op elkaar gelijmd.

Vervolgens worden ballastbuis, wortelrib en ligger in de kernen verlijmd.

De bedden (overgebleven van het snijden) worden gebruikt om één en ander uitgelijnd te houden. Een stukje tape op de ligger voorkomt dat hij ergnes buiten de kern gaat uitsteken.

De ligger ligt iets verzonken in de kern, dat moet dus opgevuld met lichtgewicht plamuur:

En na plamuren geschuurd om de oorsponkelijke profielvorm weer te benaderen.

Om de afwijking te beperking heb ik de ligger niet al te breed gemaakt, en kon dus ook de vleugelverbinder niet zo breed zijn als wat je bij de modellen uit negatieve mallen ziet.

De houten wortelrib is alvast ingezaagd op de plek waar de sponning voor het flap-scharnier moet komen.

De vleugel-kern is nu klaar voor bekleden met weefsel.

Laatst bewerkt door een moderator:

Aiolos/vleugel

De kern is nu dus klaar om gelamineerd te worden.

Het weefsel wordt via twee dragers van 0,35mm dik Mylar(=merknaam van Dupont voor polyester) overgedragen.

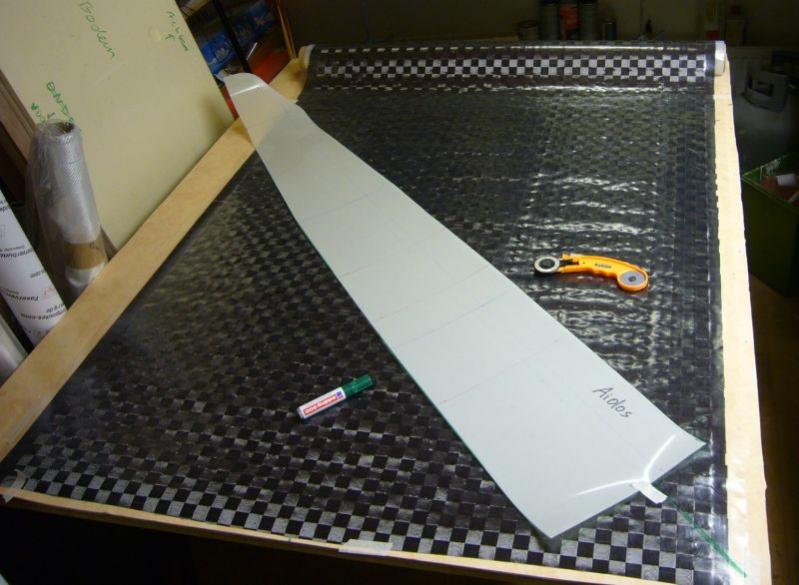

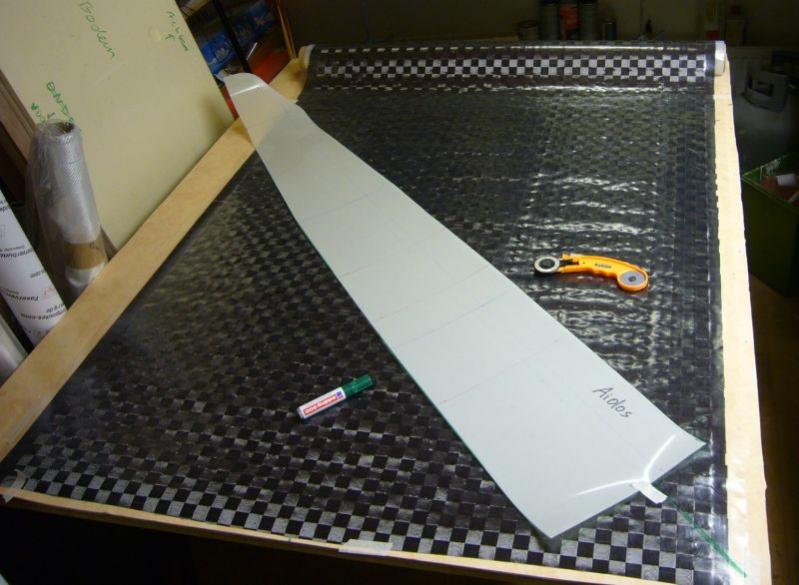

Allereerst dus het uitsnijden van de vleugel-planform uit de mylar:

De mylar kan tevens worden gebruikt als patroon voor het uitsnijden van het weefsel:

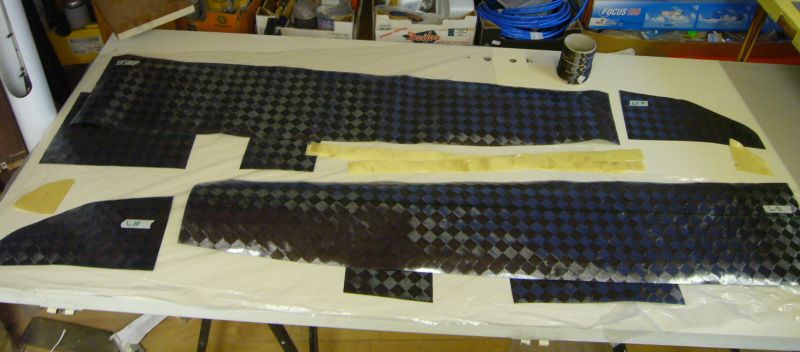

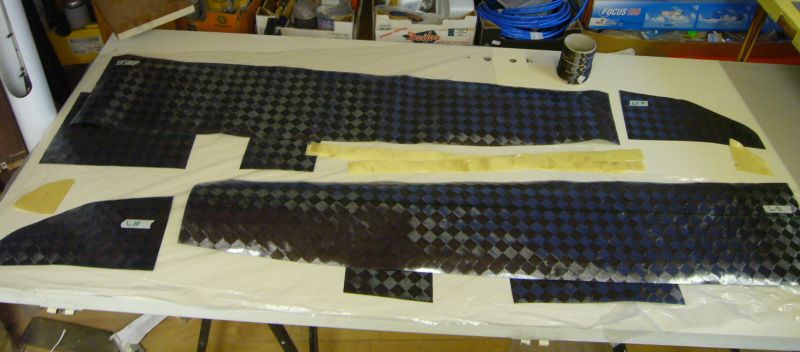

Al weefsel ligt klaar voor de linker vleugel:

- 25gram/m2 glasweefsel als eerste op de mylars, om een glad oppervlak te krijgen (niet op de foto, dit wordt als groot rechthoekig stuk op de droge mylars gelegd, natgerold tot op de tafel zodat de mylars niet meer schuiven, en na plaatsen van alle andere weefsels langs de omtrek van de mylars afgeneden)

- 76gram/m2 IMS carbon (Textreme) diagonaal voor de huid

- enkele stukken carbon ter versterking (1e 30cm vanaf de wortel en het stukje waar de rolroerservo gaat komen)

- stukjes kevlar ter versterking van de tip

- stroken kevlar voor de scharnieren

- stukje carbon roving voor op de wortelrib en een rovong vanuit het uiteinde van de ligger naar de vleugeltip

Nog een klein stukje kernvoorbereiding te doen: lossnijden van de strook schuim waar straks de sponning van het flap- en rolroerscharnier moet komen.

De strook moet na het lamineren verwijderd kunnen worden, dus beplak ik hem nu met tape en zet hem in de lossingswas.

De mylars worden in de lossingswas gezet en uitgepoetst.

Mylars spuiten, met 'gewone'alkyd verf uit de bouwmarkt.

Een blokkenpatroon an de onderzijde en een van dik naar dun lopende nevel aan de bovenzijde

Na het spuiten, voor wegpellen van de karton en de tape:

Mylars weer op de werktafel, het (dunne) glaswefsel er overheen gespreid.

Epoxy, weegschaal, roller, aandrukroller, etc klaar voor het lamineren.

Layup gereed - alle carbon en kevlar ligt op het glasweefsel.

Het textreme laat zich moeilijk impregneren; het duurt heel lang voor je er iets doorheen ziet trekken. Verwarmen met een föhn helpt. Vor de zekerheid ook nog maar eens vanaf de bovenkant epoxy opgerold. Overtollige epoxy opgenomen door te bedekken met keukenpapier en narollen met de harde roller.

Waar ik geen foto van heb, is het beplakken van de kern met stroken carbon en glasweefsel.

Dit gebeurd op de plekken waar de mylars niet bij komen: de neuslijst en weerszijden van de sponning van flap en rolroer. De strokne worden droog (zonder epoxy) met rubbercementlijm (kantoorboekhandel om foto's in te plakken, in mijn geval van het merk Lero), op het schuim geplakt en tijdens het lamineren met epoxy benat.

Dit vind ik een vrij lastig klusje dat enige oefening en handigheid vereist.

Op de volgende foto kun je de stroken wel op de kern zien zitten.

Plaatsen van de kern (met beplakte neuslijst en rolroersponning) op de onderste mylar

Vlak achter de achterlijst van de kern leg ik een rupsje epoxy+microballoons neer om de aftekening van het schuim-einde in de huid te verdoezelen en om een harde achterlijst te krijgen, die je vlijmscherp kunt schuren:

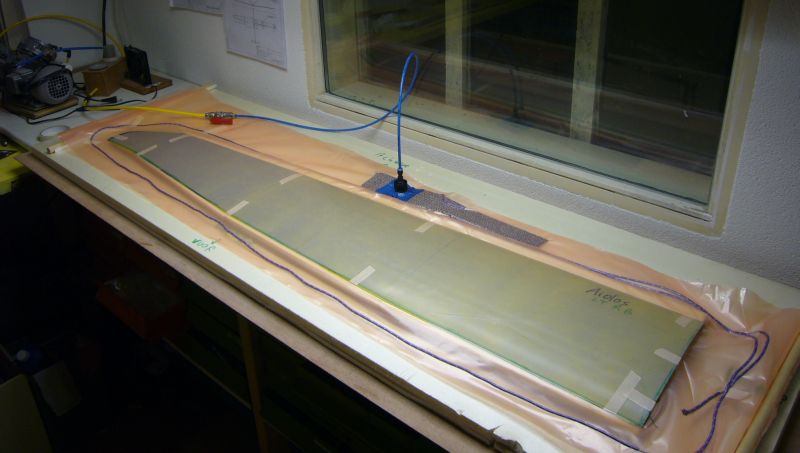

Bovenste mylar op de kern, met een paar plakbandjes vastzetten en in de vacuumzak.

Het blauwe koord zorgt voor de vereling van de onderdruk.

De zak is een soort buis van stevig PE-folie, in de lengte dichtgetaped.

De uiteinden zijn afgedicht door een houten stok in een passend pvc u-profiel te duwen, met het folie ertussen geklemd.

De onderdruk is -0,7bar

De layup in de zak wordt in het bed van het schuimsnijden gelegd en verzwaard zodat hij recht blijft.

Het geheel blijft ca. 24 uur in de hot-box (gloeilamp 60W -> ca. 30C).

Na uitharden kan alles uit het bed en de zak worden gehaald.

Magisch moment: het afpellen van de mylars. Je ziet het vernevelde spuitwerk van de bovenzijde.

Dn nog afwerken: schuren van de neuslijst (er zat een braam met epoxy waar de boven- en onderhelft van de zak elkaar onmoeten)...

...en op maat snijden van de achterlijst

En voilà, één linker vleugelhelft.

Je ziet de rechthoekige opening voor de servostekker, het ronde gat voor de ballastbuis en het grote rechthoekige gat voor de vleugelverbinder.

Vervolg zal nog wel een paar weken duren, heb even wat andere klusjes.

De kern is nu dus klaar om gelamineerd te worden.

Het weefsel wordt via twee dragers van 0,35mm dik Mylar(=merknaam van Dupont voor polyester) overgedragen.

Allereerst dus het uitsnijden van de vleugel-planform uit de mylar:

De mylar kan tevens worden gebruikt als patroon voor het uitsnijden van het weefsel:

Al weefsel ligt klaar voor de linker vleugel:

- 25gram/m2 glasweefsel als eerste op de mylars, om een glad oppervlak te krijgen (niet op de foto, dit wordt als groot rechthoekig stuk op de droge mylars gelegd, natgerold tot op de tafel zodat de mylars niet meer schuiven, en na plaatsen van alle andere weefsels langs de omtrek van de mylars afgeneden)

- 76gram/m2 IMS carbon (Textreme) diagonaal voor de huid

- enkele stukken carbon ter versterking (1e 30cm vanaf de wortel en het stukje waar de rolroerservo gaat komen)

- stukjes kevlar ter versterking van de tip

- stroken kevlar voor de scharnieren

- stukje carbon roving voor op de wortelrib en een rovong vanuit het uiteinde van de ligger naar de vleugeltip

Nog een klein stukje kernvoorbereiding te doen: lossnijden van de strook schuim waar straks de sponning van het flap- en rolroerscharnier moet komen.

De strook moet na het lamineren verwijderd kunnen worden, dus beplak ik hem nu met tape en zet hem in de lossingswas.

De mylars worden in de lossingswas gezet en uitgepoetst.

Mylars spuiten, met 'gewone'alkyd verf uit de bouwmarkt.

Een blokkenpatroon an de onderzijde en een van dik naar dun lopende nevel aan de bovenzijde

Na het spuiten, voor wegpellen van de karton en de tape:

Mylars weer op de werktafel, het (dunne) glaswefsel er overheen gespreid.

Epoxy, weegschaal, roller, aandrukroller, etc klaar voor het lamineren.

Layup gereed - alle carbon en kevlar ligt op het glasweefsel.

Het textreme laat zich moeilijk impregneren; het duurt heel lang voor je er iets doorheen ziet trekken. Verwarmen met een föhn helpt. Vor de zekerheid ook nog maar eens vanaf de bovenkant epoxy opgerold. Overtollige epoxy opgenomen door te bedekken met keukenpapier en narollen met de harde roller.

Waar ik geen foto van heb, is het beplakken van de kern met stroken carbon en glasweefsel.

Dit gebeurd op de plekken waar de mylars niet bij komen: de neuslijst en weerszijden van de sponning van flap en rolroer. De strokne worden droog (zonder epoxy) met rubbercementlijm (kantoorboekhandel om foto's in te plakken, in mijn geval van het merk Lero), op het schuim geplakt en tijdens het lamineren met epoxy benat.

Dit vind ik een vrij lastig klusje dat enige oefening en handigheid vereist.

Op de volgende foto kun je de stroken wel op de kern zien zitten.

Plaatsen van de kern (met beplakte neuslijst en rolroersponning) op de onderste mylar

Vlak achter de achterlijst van de kern leg ik een rupsje epoxy+microballoons neer om de aftekening van het schuim-einde in de huid te verdoezelen en om een harde achterlijst te krijgen, die je vlijmscherp kunt schuren:

Bovenste mylar op de kern, met een paar plakbandjes vastzetten en in de vacuumzak.

Het blauwe koord zorgt voor de vereling van de onderdruk.

De zak is een soort buis van stevig PE-folie, in de lengte dichtgetaped.

De uiteinden zijn afgedicht door een houten stok in een passend pvc u-profiel te duwen, met het folie ertussen geklemd.

De onderdruk is -0,7bar

De layup in de zak wordt in het bed van het schuimsnijden gelegd en verzwaard zodat hij recht blijft.

Het geheel blijft ca. 24 uur in de hot-box (gloeilamp 60W -> ca. 30C).

Na uitharden kan alles uit het bed en de zak worden gehaald.

Magisch moment: het afpellen van de mylars. Je ziet het vernevelde spuitwerk van de bovenzijde.

Dn nog afwerken: schuren van de neuslijst (er zat een braam met epoxy waar de boven- en onderhelft van de zak elkaar onmoeten)...

...en op maat snijden van de achterlijst

En voilà, één linker vleugelhelft.

Je ziet de rechthoekige opening voor de servostekker, het ronde gat voor de ballastbuis en het grote rechthoekige gat voor de vleugelverbinder.

Vervolg zal nog wel een paar weken duren, heb even wat andere klusjes.

Laatst bewerkt door een moderator:

Ron, hoe staat het ondertussen met de bouw?

Al bijna toe aan de eerste vlucht?

Al bijna toe aan de eerste vlucht?

Ik ben afgelopen weekend weer begonnen.

De plug voor de romp (voorste deel) is klaar, nu dus afmallen en romp maken.

Ik post weer als ik de mal af heb (eind mei, denk ik).

De plug voor de romp (voorste deel) is klaar, nu dus afmallen en romp maken.

Ik post weer als ik de mal af heb (eind mei, denk ik).

Aiolos / romp mal

De romp zal bestaan uit een voorste deel ('pod') en staartboom.

De pod maak ik uit een negatieve mal, de staartboom wordt gerold om een kern.

Dit heeft als voordeel dat de negatieve mal een stuk kleiner kan zijn en dat ik de mal eventueel nog kan gebruiken voor modellen die een andere romp-lengte vragen.

Nadelen zijn er ook genoeg, maar ik wil mezelf niet ontmoedigen door daar nu op in te gaan.

In CAD een romp-doorsnede bepaald (van punt tot ca. 8cm achter de vleugel-eindlijst).

Uitgangspunten waren:

- 390mm van punt tot voorlijst, hopelijk voldoende om geen lood toe te hoeven voegen

- neusconus, geen cockpit-kapje (ivm ruime toegang tot servo's e.d. en, vind ik, mooi)

- voldoende hoog voor 2 Futaba S3150 servo's (net als aileron; ik wil 6 identieke servo's gebruiken ivm kosten van reserve-voorraad. De veel gebruikte Graupner DS3728 is weliswaar iets kleiner en veel sterker, ook 2x zo duur). Maximale rompdiameter is daardoor 45mm geworden. Grootste diameter ligt vlak voor de voorlijst, ivm inbouwpositie servo's en afneembaarheid neus

- voldoende overlap met staartboom om sterke verbinding mogelijk te maken

- middendekker met vleugel uit twee delen (omdat ik dat het mooist vind)

- geen of weinig carbon ivm eventuele inbouw van 2,4GHz ontvanger

- rotatie-symmetrisch zodat ik de plug (het positief) grotendeels met m'n draaibank kan maken

Als uitgangsmateriaal heb ik een stuk grenen trapleuning gekocht in de bouwmarkt.

De houten staaf in geklemd in de drieklauw en de punt ondersteund in een tijdelijke houten 'losse kop' met een klein kogellagertje.

De contour van CAD overgenomen in het hout door ca. elke cm vanaf de punt naar de juiste diameter te steken:

Na enig schuren en nameten komt de vorm er aardig in.

De laatste 10cm moeten qua diameter en coniciteit natuurlijk overeen komen met de staartboom, zodat deze er netje op past.

Laagje spuitplamuur:

Voor de vleugel-romp overgaang lijm ik twee 6mm multiplex wortel-ribben tegen de plug aan.

Een houten mal zorgt voor de juiste positie en hoek, zowel qua v-stelling (2x 3 graden) als invalshoek (+0.5graden).

Die invalshoek vind ik een lastige keuze. In theorie speelt rompweerstand de grootste rol bij speed, dus tijdens die taak wil je dat de romp uitgelijnd is met de stroming. Rekening houdend met het profiel, klep-setting, ballast en downwash kom ik dan op ca. -0.06graden uit. Dan zou de romp bij de duur-taak echter bijn 5 graden omhoog wijzen, ziet er niet uit! Radical gebruikt ca. +1 tot +1,4graden, maar er zijn ook modellen die minder gebruiken.

Uiteindelijk maar compromis gelegd tussen speed en afstand: +0.5.

Ribben moeten natuurlijk ook parallel aan elkaar staan, anders sluiten de vleugels niet mooi aan:

Resultaat na lijmen en grof plamuren:

Nog meer plamuren. De plug moet lossen zijn bij een verticale deelnaad.

Ik zal wel teveel spuitnevel en schuurstof hebben gesnoven want in deze periode ben ik vergeten foto's te maken. Uiteindelijk had ik hem best netje en glad maar nog steeds 100% hout. Omdat ik slechte ervaringen had met nagelafdrukken en e.d. die je later in je mal terug vindt, en omdat ik hier en daar had gelezen dat dit een goed idee was, besloot ik de plug te 'glassen', dwz met epoxy in te kwasten en er 25grams glas overheen te zetten.

Een maal bezig bedacht ik verder dat ik de epoxy er maar flink dik op moest zetten zodat het mooi glad zou trekken en de weefsel-structuur zou verdwijnen.

Dat was een fout.

Het resultaat was een keihard en bobbelig oppervlak.

Na even krachtig met de heer te hebben gesproken opnieuw geschuurd etc etc en uiteindelijk maar besloten dat ik het zat was en de plug in de lak gezet (gewoon alkyd spuitbusje uit de bouwmarkt- ik weet, dat kan beter, maar ik had even geen geduld meer om nog meer nieuwe dingen te proberen).

Plug vervolgens in de was en PVA gezet en een deelplank gemaakt.

Omdat ik m'n vorige deelnaden (gemaakt met model-klei van R&G) niet zo mooi vond besloot ik de kier met de deelplank dit keer op te vullen met een overmaatse rups van epoxy&talkpoeder, dan de plug te verwijderen en de rups terug te schuren tot op de deelplank. Heb ik ergens gelezen, zou een heel mooie deelnaad moeten geven. Nadeel is wel dat de plug eventjes in en uit de deelplank moet dus eerst maar en goede ondersteuning gemaakt door de plug in een plapje vajn epoxy te parkeren (tussen de roze kinderklein op de foto):

Rups epoxy&talkpoeder&silica aangebracht (overmaats) (was nog lastig, de epoxy zakte tijdens het curen langzaam tot onder het deel-niveau dus moest ik snel nog navullen):

Na harden, plug uit de deelplank en rups vlakschuren:

Detail van de deelnaad en de oplegging van de plug:

Plug weer terug in de deelplank, alles gewaxed en van PVA voorzien.

Knikkers in de deelplank voor het uitlijnen van de malhelften. Ik ben bang dar ervaren malbouwers nu wat meewarig met de ogen rollen maar ik zie niet wat er mis mee is.

In de plug waren nog 4 messing buisjes in de wortelribben gezet, ter plaatse waar straks de vleugel moet gaan dragen aan de romp (bepalen ook invalshoek).

In de mal moeten busjes van dezelfde diameter worden ingebed zodat later ook weer busjes in het produkt kunnen worden ingelamineerd. Je ziet dus een twee messing pennen uitsteken, het bovenste messing busje blijft straks in de mal zitten, het onderste messng busje zit vast in de plug (bepaald positie en hoek).

En opstaande kanten natuurlijk. Vormhars staat klaar

Vormhars net aangebracht. ca. 2-4mm dikke laag, door opgieten en verdelen met kwast.

Had achteraf beter met de kwast langs de deelnaad moeten strijken, later bleek dat hier luchtbelletjes zijn blijven zitten:

Mal verder opgevuld met lagen glasweefsel en een mengsel van poraver, epoxy en schuim-middel. Poraver zijn een soort niet-absorberend kattebakkorrels van 1-2mm om met weinig massa en kosten de mal te vullen. Het schuimmiddel zorgt ervoor dat ook met weinig epoxy alle bolletjes goed aan elkaar hechten (100ml epoxy/liter poraver is genoeg).

Bovenop weer wat lagen glas en een houten deksel. Hte hout laat ik vast zitten aan de mal. Het is wat prettiger op de werkbank dan het keiharde glas en je kunt er makkelijk inslagmoeren of pootjes poid op vast maken. De mal is zo stijf dat ik niet bang ben dat het MDF de mal krom zal kunnen maken (toch?)

Ook is te zien dat de epoxy uit de mal komt schuimen en zo een goede hechting op het deksel garandeert.

Spannend moment, ontvormen van de eerste malhelft.

Ging gelukkig goed, plug heeft het redelijk overleeft, alleen langs d edeelnaad hier en daar een beetje lak weggetrokken:

Detail van maloppervlak direct na lossen.

De deelnaad vertoond van poreusiteiten. Had toch beter moeten kwasten met de vormhars, maar ik was bang om de PVA/waslaag te beschadigen. De strepen komen van de PVA op de plug (aangebracht met spons). Mogelijk heb ik de PVA te dik aangebracht, maar in elk geval had ik geen lossingprobleem. De strepen zijn makkeljik weg te polijsten.

Andere malhelft ook gereed:

De romp zal bestaan uit een voorste deel ('pod') en staartboom.

De pod maak ik uit een negatieve mal, de staartboom wordt gerold om een kern.

Dit heeft als voordeel dat de negatieve mal een stuk kleiner kan zijn en dat ik de mal eventueel nog kan gebruiken voor modellen die een andere romp-lengte vragen.

Nadelen zijn er ook genoeg, maar ik wil mezelf niet ontmoedigen door daar nu op in te gaan.

In CAD een romp-doorsnede bepaald (van punt tot ca. 8cm achter de vleugel-eindlijst).

Uitgangspunten waren:

- 390mm van punt tot voorlijst, hopelijk voldoende om geen lood toe te hoeven voegen

- neusconus, geen cockpit-kapje (ivm ruime toegang tot servo's e.d. en, vind ik, mooi)

- voldoende hoog voor 2 Futaba S3150 servo's (net als aileron; ik wil 6 identieke servo's gebruiken ivm kosten van reserve-voorraad. De veel gebruikte Graupner DS3728 is weliswaar iets kleiner en veel sterker, ook 2x zo duur). Maximale rompdiameter is daardoor 45mm geworden. Grootste diameter ligt vlak voor de voorlijst, ivm inbouwpositie servo's en afneembaarheid neus

- voldoende overlap met staartboom om sterke verbinding mogelijk te maken

- middendekker met vleugel uit twee delen (omdat ik dat het mooist vind)

- geen of weinig carbon ivm eventuele inbouw van 2,4GHz ontvanger

- rotatie-symmetrisch zodat ik de plug (het positief) grotendeels met m'n draaibank kan maken

Als uitgangsmateriaal heb ik een stuk grenen trapleuning gekocht in de bouwmarkt.

De houten staaf in geklemd in de drieklauw en de punt ondersteund in een tijdelijke houten 'losse kop' met een klein kogellagertje.

De contour van CAD overgenomen in het hout door ca. elke cm vanaf de punt naar de juiste diameter te steken:

Na enig schuren en nameten komt de vorm er aardig in.

De laatste 10cm moeten qua diameter en coniciteit natuurlijk overeen komen met de staartboom, zodat deze er netje op past.

Laagje spuitplamuur:

Voor de vleugel-romp overgaang lijm ik twee 6mm multiplex wortel-ribben tegen de plug aan.

Een houten mal zorgt voor de juiste positie en hoek, zowel qua v-stelling (2x 3 graden) als invalshoek (+0.5graden).

Die invalshoek vind ik een lastige keuze. In theorie speelt rompweerstand de grootste rol bij speed, dus tijdens die taak wil je dat de romp uitgelijnd is met de stroming. Rekening houdend met het profiel, klep-setting, ballast en downwash kom ik dan op ca. -0.06graden uit. Dan zou de romp bij de duur-taak echter bijn 5 graden omhoog wijzen, ziet er niet uit! Radical gebruikt ca. +1 tot +1,4graden, maar er zijn ook modellen die minder gebruiken.

Uiteindelijk maar compromis gelegd tussen speed en afstand: +0.5.

Ribben moeten natuurlijk ook parallel aan elkaar staan, anders sluiten de vleugels niet mooi aan:

Resultaat na lijmen en grof plamuren:

Nog meer plamuren. De plug moet lossen zijn bij een verticale deelnaad.

Ik zal wel teveel spuitnevel en schuurstof hebben gesnoven want in deze periode ben ik vergeten foto's te maken. Uiteindelijk had ik hem best netje en glad maar nog steeds 100% hout. Omdat ik slechte ervaringen had met nagelafdrukken en e.d. die je later in je mal terug vindt, en omdat ik hier en daar had gelezen dat dit een goed idee was, besloot ik de plug te 'glassen', dwz met epoxy in te kwasten en er 25grams glas overheen te zetten.

Een maal bezig bedacht ik verder dat ik de epoxy er maar flink dik op moest zetten zodat het mooi glad zou trekken en de weefsel-structuur zou verdwijnen.

Dat was een fout.

Het resultaat was een keihard en bobbelig oppervlak.

Na even krachtig met de heer te hebben gesproken opnieuw geschuurd etc etc en uiteindelijk maar besloten dat ik het zat was en de plug in de lak gezet (gewoon alkyd spuitbusje uit de bouwmarkt- ik weet, dat kan beter, maar ik had even geen geduld meer om nog meer nieuwe dingen te proberen).

Plug vervolgens in de was en PVA gezet en een deelplank gemaakt.

Omdat ik m'n vorige deelnaden (gemaakt met model-klei van R&G) niet zo mooi vond besloot ik de kier met de deelplank dit keer op te vullen met een overmaatse rups van epoxy&talkpoeder, dan de plug te verwijderen en de rups terug te schuren tot op de deelplank. Heb ik ergens gelezen, zou een heel mooie deelnaad moeten geven. Nadeel is wel dat de plug eventjes in en uit de deelplank moet dus eerst maar en goede ondersteuning gemaakt door de plug in een plapje vajn epoxy te parkeren (tussen de roze kinderklein op de foto):

Rups epoxy&talkpoeder&silica aangebracht (overmaats) (was nog lastig, de epoxy zakte tijdens het curen langzaam tot onder het deel-niveau dus moest ik snel nog navullen):

Na harden, plug uit de deelplank en rups vlakschuren:

Detail van de deelnaad en de oplegging van de plug:

Plug weer terug in de deelplank, alles gewaxed en van PVA voorzien.

Knikkers in de deelplank voor het uitlijnen van de malhelften. Ik ben bang dar ervaren malbouwers nu wat meewarig met de ogen rollen maar ik zie niet wat er mis mee is.

In de plug waren nog 4 messing buisjes in de wortelribben gezet, ter plaatse waar straks de vleugel moet gaan dragen aan de romp (bepalen ook invalshoek).

In de mal moeten busjes van dezelfde diameter worden ingebed zodat later ook weer busjes in het produkt kunnen worden ingelamineerd. Je ziet dus een twee messing pennen uitsteken, het bovenste messing busje blijft straks in de mal zitten, het onderste messng busje zit vast in de plug (bepaald positie en hoek).

En opstaande kanten natuurlijk. Vormhars staat klaar

Vormhars net aangebracht. ca. 2-4mm dikke laag, door opgieten en verdelen met kwast.

Had achteraf beter met de kwast langs de deelnaad moeten strijken, later bleek dat hier luchtbelletjes zijn blijven zitten:

Mal verder opgevuld met lagen glasweefsel en een mengsel van poraver, epoxy en schuim-middel. Poraver zijn een soort niet-absorberend kattebakkorrels van 1-2mm om met weinig massa en kosten de mal te vullen. Het schuimmiddel zorgt ervoor dat ook met weinig epoxy alle bolletjes goed aan elkaar hechten (100ml epoxy/liter poraver is genoeg).

Bovenop weer wat lagen glas en een houten deksel. Hte hout laat ik vast zitten aan de mal. Het is wat prettiger op de werkbank dan het keiharde glas en je kunt er makkelijk inslagmoeren of pootjes poid op vast maken. De mal is zo stijf dat ik niet bang ben dat het MDF de mal krom zal kunnen maken (toch?)

Ook is te zien dat de epoxy uit de mal komt schuimen en zo een goede hechting op het deksel garandeert.

Spannend moment, ontvormen van de eerste malhelft.

Ging gelukkig goed, plug heeft het redelijk overleeft, alleen langs d edeelnaad hier en daar een beetje lak weggetrokken:

Detail van maloppervlak direct na lossen.

De deelnaad vertoond van poreusiteiten. Had toch beter moeten kwasten met de vormhars, maar ik was bang om de PVA/waslaag te beschadigen. De strepen komen van de PVA op de plug (aangebracht met spons). Mogelijk heb ik de PVA te dik aangebracht, maar in elk geval had ik geen lossingprobleem. De strepen zijn makkeljik weg te polijsten.

Andere malhelft ook gereed:

Laatst bewerkt door een moderator: