Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Aiolos/ bouw van een F3B model

- Topicstarter Ron Gijzen

- Startdatum

Aiolos / romp

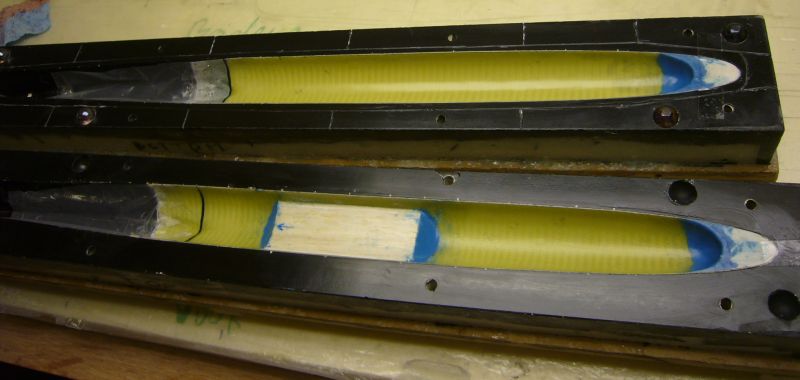

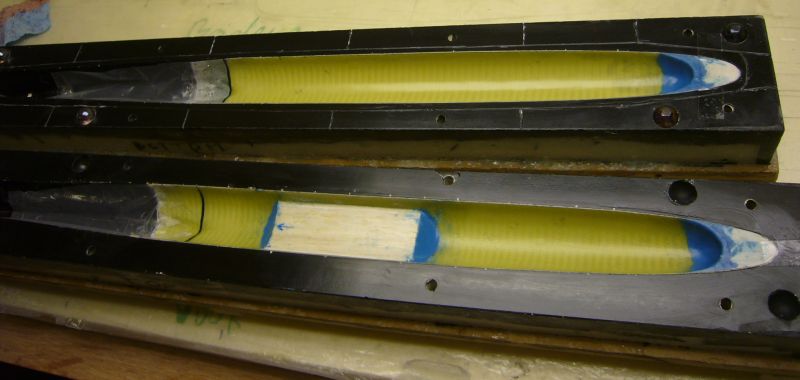

Om het weefsel goed tegen de binnenzijde van de romp aan te drukken, en hopelijk zelfs wat overtollige hars weg te drukken, maak ik een blaas van dun (0,04mm) plastic.

De methode hiervoor is perfect uitgelegd in dit draadje op rcgroups door Adam uit Wyoming: Fuse Molding with an Inflation Bladder - RC Groups

Het idee is om twee laagjes plastic met een soldeerbout aan elkaar te smelten, en zo een blaas te krijgen in de vorm van de romp die hij moet vullen.

Ik maak de blaas net iets groter dan de romp, zodat de naden weinig belasting krijgen van de luchtdruk.

Het plastic ligt tussen twee vellen bakpapier om te voorkomen dat de soldeerbout aan het plastic vast smelt.

Smelten:

En even testen of ie dicht is:

Het op druk zetten van de blaas doe i kvia een lange messing buis met een klein gaatje in de tip. De blaas zit aan het begin vast op een plastic prop met een elastiekje. De prop is net iets kleiner dan de binnenmaat van de mal. Een reduceerventiel om de druk geleidelijk te kunnen verhogen tot ca. 1 bar (bedenk wel eerst wat je mal aan kan, anders heb je een bom gebouwd!)

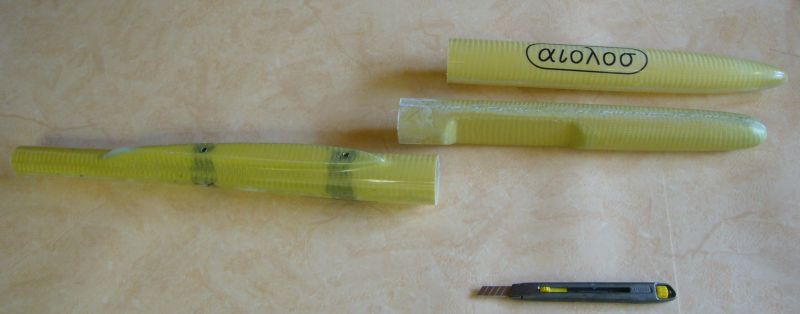

Logo's voor op de romp print ik op dun tissue-papier, vastgetaped op een A4-tje.

De tissue gaat straks als eerste de mal in, het tissue wordt transparant en de zwarte letters zijn zichtbaar tegen de gele kevlar achtergrond.

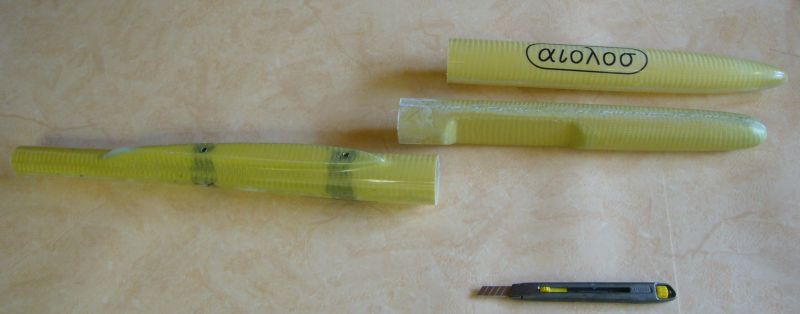

Eén van de pennen die van buiten in de mal steken, om de 'invalshoek-busjes' op hun plaats te houden. Deze busjes moeten straks de pennetjes van de vleugel ontvangen die de invalshoek van vleugel tov romp bepalen. Ook moeten ze de belasting van de start via de trekhaak naar de vleugels doorleiden (de vleugelverbinder raakt de romp niet):

Hier zitten de busjes in de mal, straks worden ze ingebed in epoxy+glassnippers en versterkt met carbon UD weefsel.

De puntjes in het maloppervlak zijn merktekens voor waar straks openingen gemaakt moeten worden voor de vleugelverbinder en de servostekker.

Alles klaar voor de layup van de eerste romp.

Hier ligt ook het weefsel voor de nosecone bij, die ik er na het ontvormen af snij.

Achteraf geen handige keuze; de nosecone blijkt te zwaar, onnodig sterk en door de overlap op de naden past de binnen-neus (straks) er niet in.

De layup is:

Tissues met logo en telefoonnummer

Glas 50g/m2 (diag)

Glas 105g/m2 (ortho)

Aramide 170g/m2 (diag)

Glas 105g/m2 (ortho, 3 lagen, maar niet overal)

Versterking in de lengte van UD aramide

Versterking rondom de vleugelbusjes van 2 ringen UD carbon (startbelasting)

Versterking van beetje epoxy+glassnipper in de punt

De uitstulpingen waar de vleugels aansluiting vul ik gedeeltelijk op met styrofoam en epoxy/microballons/katoen/silica

Alleen nog wat laagjes glas erbij:

Achterste deel van romp op de weegschaal.

De neus heb ik er dan al afgesneden.

De neus van zojuist werd even in de hand gehouden door een niet nader te noemen F3B kampioen en te zwaar bevonden. Ik wilde hem eigenlijk toch gebruiken maar door de dikke lapnaden (denkfoutje) past hij ook niet over de binnen-neus heen.

Nieuwe maken dus, en nu veel dunner. Layup van lichte neus:

Tissue met logo

Glas 50g/m2 ortho

Aramide 170g/m2 diag

Beetje versterking in de punt van G105 en wat glassnippers:

Na ontvormen even op maat snijden (moet mooi aansluiten op achterdeel romp):

Het neusje voelt nogal slap aan; je knijpt hem zo plat. Maar in principe heeft hij niet veel te houden.

Resultaat op de weegschaal (scheelt bijna 50% met de oorspronkelijke neuskegel):

Dan een inleg-malletje in de romp-mal voor het maken van de binnen-neus.

wat je op de foto ziet is dus geen produkt maar twee schaaltjes, net iets dikker dan de achterste neus, en met een verdieping aangebracht in één helft om straks de servo's op te monteren. Balsa plankje is natuurlijk overtrokken met glas en gewaxed + PVA.

Layup ongeveer gelijk aan het achterdeel van de neus. Dit deel moet de krachten van een steeklanding met 1kg ballast kunnnen hebben.

Resultaat weer op de weegschaal:

Hier de 3 delen waaruit de romp bestaat (even afgezien van de staartboom).

De binnen-neus wordt ongeveer 45mm in de achter-neus geschoven en vastgelijmd (pas na inbouw trekhaak en servo's). Totaalgewicht 212gram. Is dat redelijk? Ik weet het niet.

Het zal nu weer even stil blijven: vakantie !

!

Om het weefsel goed tegen de binnenzijde van de romp aan te drukken, en hopelijk zelfs wat overtollige hars weg te drukken, maak ik een blaas van dun (0,04mm) plastic.

De methode hiervoor is perfect uitgelegd in dit draadje op rcgroups door Adam uit Wyoming: Fuse Molding with an Inflation Bladder - RC Groups

Het idee is om twee laagjes plastic met een soldeerbout aan elkaar te smelten, en zo een blaas te krijgen in de vorm van de romp die hij moet vullen.

Ik maak de blaas net iets groter dan de romp, zodat de naden weinig belasting krijgen van de luchtdruk.

Het plastic ligt tussen twee vellen bakpapier om te voorkomen dat de soldeerbout aan het plastic vast smelt.

Smelten:

En even testen of ie dicht is:

Het op druk zetten van de blaas doe i kvia een lange messing buis met een klein gaatje in de tip. De blaas zit aan het begin vast op een plastic prop met een elastiekje. De prop is net iets kleiner dan de binnenmaat van de mal. Een reduceerventiel om de druk geleidelijk te kunnen verhogen tot ca. 1 bar (bedenk wel eerst wat je mal aan kan, anders heb je een bom gebouwd!)

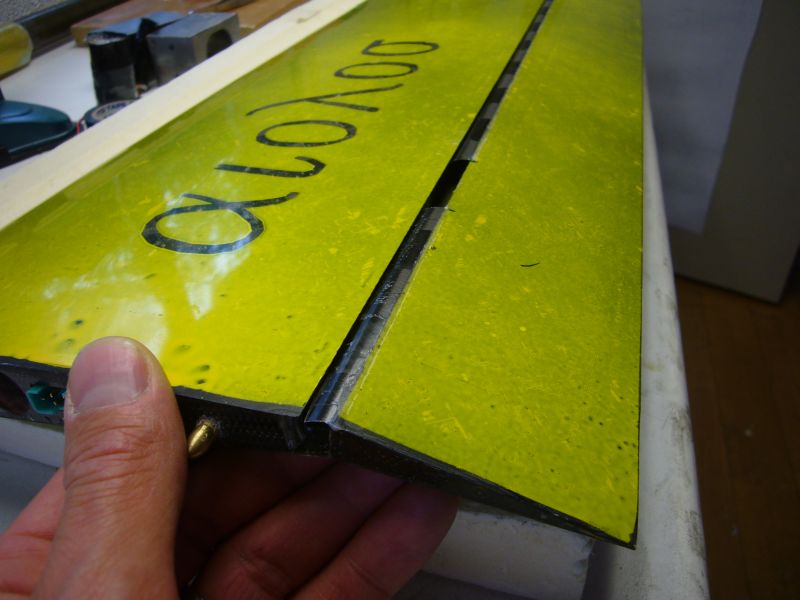

Logo's voor op de romp print ik op dun tissue-papier, vastgetaped op een A4-tje.

De tissue gaat straks als eerste de mal in, het tissue wordt transparant en de zwarte letters zijn zichtbaar tegen de gele kevlar achtergrond.

Eén van de pennen die van buiten in de mal steken, om de 'invalshoek-busjes' op hun plaats te houden. Deze busjes moeten straks de pennetjes van de vleugel ontvangen die de invalshoek van vleugel tov romp bepalen. Ook moeten ze de belasting van de start via de trekhaak naar de vleugels doorleiden (de vleugelverbinder raakt de romp niet):

Hier zitten de busjes in de mal, straks worden ze ingebed in epoxy+glassnippers en versterkt met carbon UD weefsel.

De puntjes in het maloppervlak zijn merktekens voor waar straks openingen gemaakt moeten worden voor de vleugelverbinder en de servostekker.

Alles klaar voor de layup van de eerste romp.

Hier ligt ook het weefsel voor de nosecone bij, die ik er na het ontvormen af snij.

Achteraf geen handige keuze; de nosecone blijkt te zwaar, onnodig sterk en door de overlap op de naden past de binnen-neus (straks) er niet in.

De layup is:

Tissues met logo en telefoonnummer

Glas 50g/m2 (diag)

Glas 105g/m2 (ortho)

Aramide 170g/m2 (diag)

Glas 105g/m2 (ortho, 3 lagen, maar niet overal)

Versterking in de lengte van UD aramide

Versterking rondom de vleugelbusjes van 2 ringen UD carbon (startbelasting)

Versterking van beetje epoxy+glassnipper in de punt

De uitstulpingen waar de vleugels aansluiting vul ik gedeeltelijk op met styrofoam en epoxy/microballons/katoen/silica

Alleen nog wat laagjes glas erbij:

Achterste deel van romp op de weegschaal.

De neus heb ik er dan al afgesneden.

De neus van zojuist werd even in de hand gehouden door een niet nader te noemen F3B kampioen en te zwaar bevonden. Ik wilde hem eigenlijk toch gebruiken maar door de dikke lapnaden (denkfoutje) past hij ook niet over de binnen-neus heen.

Nieuwe maken dus, en nu veel dunner. Layup van lichte neus:

Tissue met logo

Glas 50g/m2 ortho

Aramide 170g/m2 diag

Beetje versterking in de punt van G105 en wat glassnippers:

Na ontvormen even op maat snijden (moet mooi aansluiten op achterdeel romp):

Het neusje voelt nogal slap aan; je knijpt hem zo plat. Maar in principe heeft hij niet veel te houden.

Resultaat op de weegschaal (scheelt bijna 50% met de oorspronkelijke neuskegel):

Dan een inleg-malletje in de romp-mal voor het maken van de binnen-neus.

wat je op de foto ziet is dus geen produkt maar twee schaaltjes, net iets dikker dan de achterste neus, en met een verdieping aangebracht in één helft om straks de servo's op te monteren. Balsa plankje is natuurlijk overtrokken met glas en gewaxed + PVA.

Layup ongeveer gelijk aan het achterdeel van de neus. Dit deel moet de krachten van een steeklanding met 1kg ballast kunnnen hebben.

Resultaat weer op de weegschaal:

Hier de 3 delen waaruit de romp bestaat (even afgezien van de staartboom).

De binnen-neus wordt ongeveer 45mm in de achter-neus geschoven en vastgelijmd (pas na inbouw trekhaak en servo's). Totaalgewicht 212gram. Is dat redelijk? Ik weet het niet.

Het zal nu weer even stil blijven: vakantie

Laatst bewerkt door een moderator:

Aiolos / staartboom

Leuk dat er nog iemand meeleest.

Hier het verslagje van de staartboom.

Ik heb deze eigenlijk al in 2009 gebouwd, omdat ik niet zeker wist of het een acceptabel resultaat zou opleveren. Het idee is om weefsel rondom een iets conische kern te wikkelen, uit te laten harden, en dan de kern eruit te trekken. Heel gebruikelijk bij bouwers van DLG's, daar is dan ook veel informatie te halen (met name de Supergee- en Supra-draadjes op RC-groups). Berrie heeft er ook ervaring mee, geloof ik.

Waarom niet gewoon de staartboom in de negatieve mal (van het voorste gedelete van de romp) opnemen? Omdat dat dan een héél lange mal wordt, die dus veel materiaal en tijd kost. Vond ik niet de moeite waard voor het geringe aantal modellen dat ik ga bouwen (1x?). Bovendien leek het me erg moeilijk om de naad-overlap goed te krijgen in een romp van 1,4m lang en 20-50mm diameter.

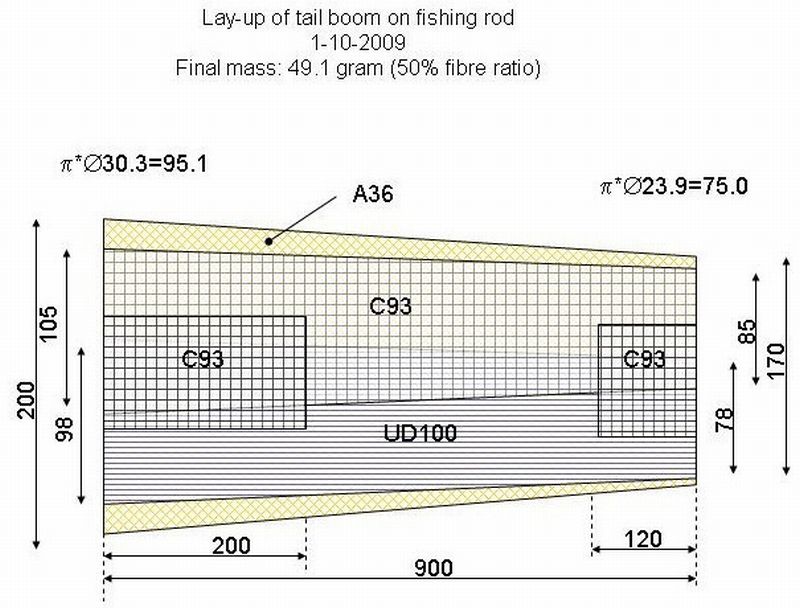

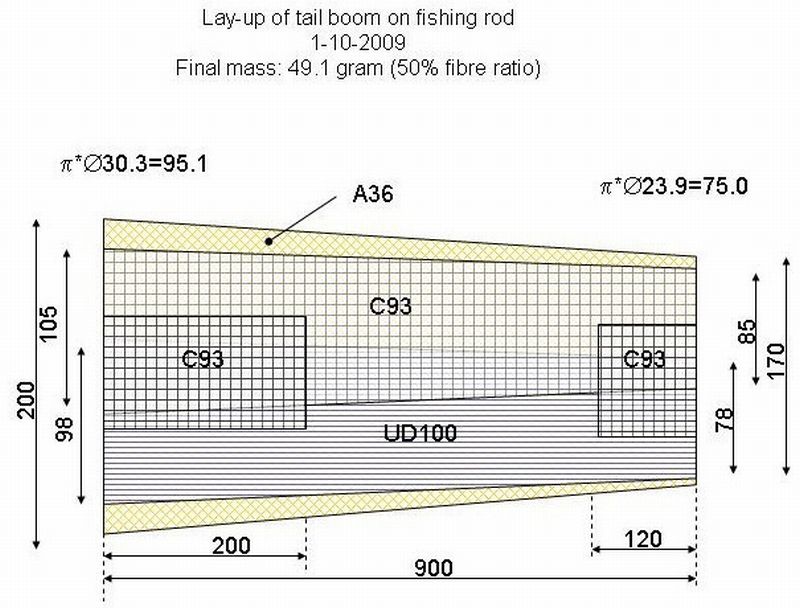

Hoeveel weefsel is er nodig in de staartboom?

Hij moet voldoende stijf zijn om de invalshoek op de staart constant te houden, ook bij scherpe bochten op hoge snelheid, en sterk genoeg om niet te breken bij een ruwe landing met ballast. Tja, ik heb maar gewoon een beetje naar andere modellen gekeken (Eraser en Fletcher) en wat gaan rollen.

De eerste had alleen vezels in de lengte (voor buigstijfheid) en diagonaal (voor torsiestijfheid). Deze buis bleek inderdaad zeer buig- en torsiestijf, maar was heel makkelijk samen te knijpen. Dat maakt starten lastig (dan moet je het model flink bij de romp vasthouden) en maakt dta de romp bij buigbelasting faalt door te knikken (de doorsnede blijft niet rond). Uiteindelijk hier op uitgekomen:

Het UD100 is hetzelfde hoog-modulaire unidirectionele carbon (100g/m2) dat in de liggers is gebruikt. Het C93 is gewoon 93g/m2 carbonweefsel. Het A36 is licht (36g/m2) aramide, dit zorgt voor torsiestijfheid, slagvastheid, en is de drager waarmee de andere weefsels om de kern worden gerold.

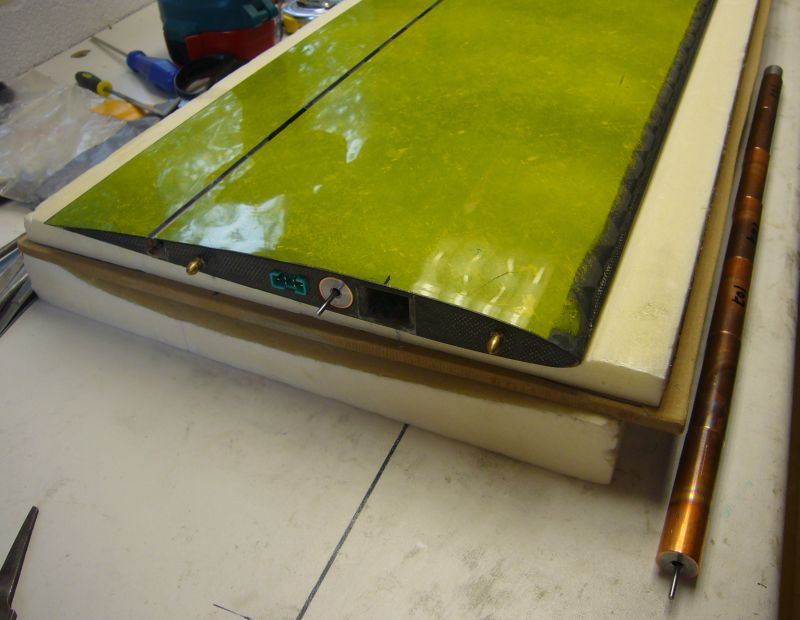

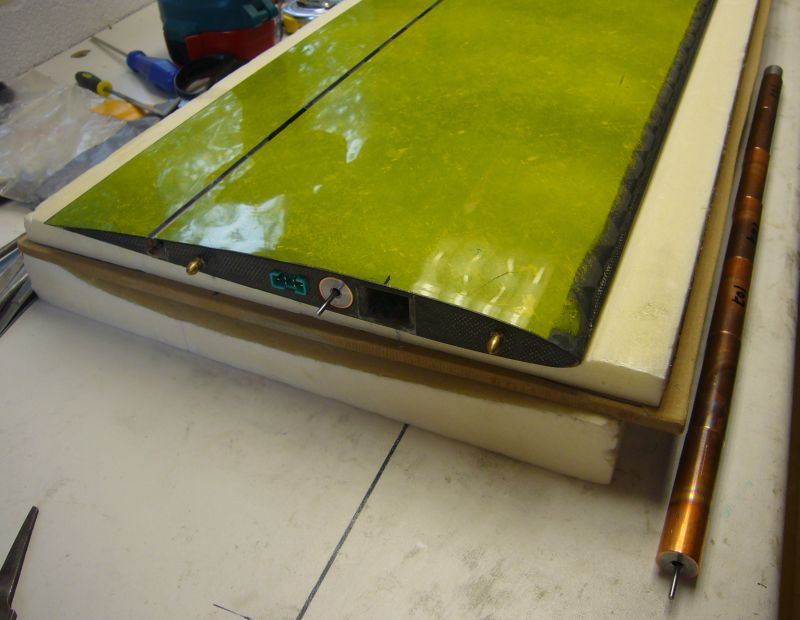

Als kern gebrukte ik aanvankelijk het dikste deel van een 2-delige snooker-ondersteuningskeu, zo'n ding met een hekje op het uiteinde waar je de keu op legt bij een bal ver op de tafel (gekregen van Eureka Billiards in Berlicum, een echte biljardfabriek!).

Helaas bleek de keu niet voldoende recht, waardoor het weefsel er niet strak omheen te rollen viel. Als het weefsel niet strak tegen de keu ligt ontstaan er plooien bij het latere spiraal-wikkelen.

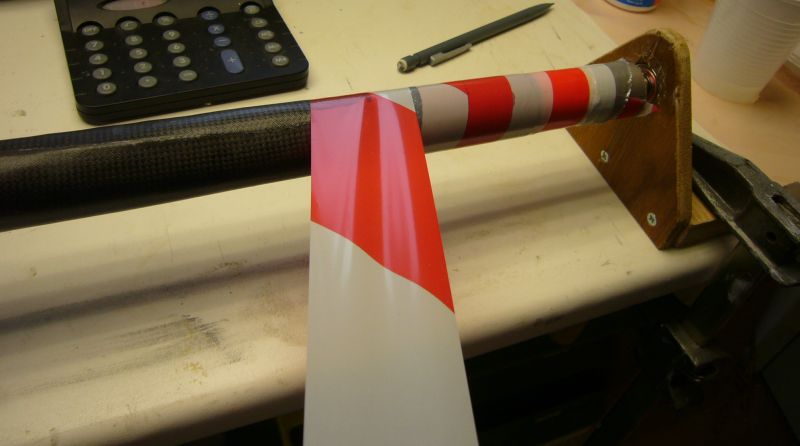

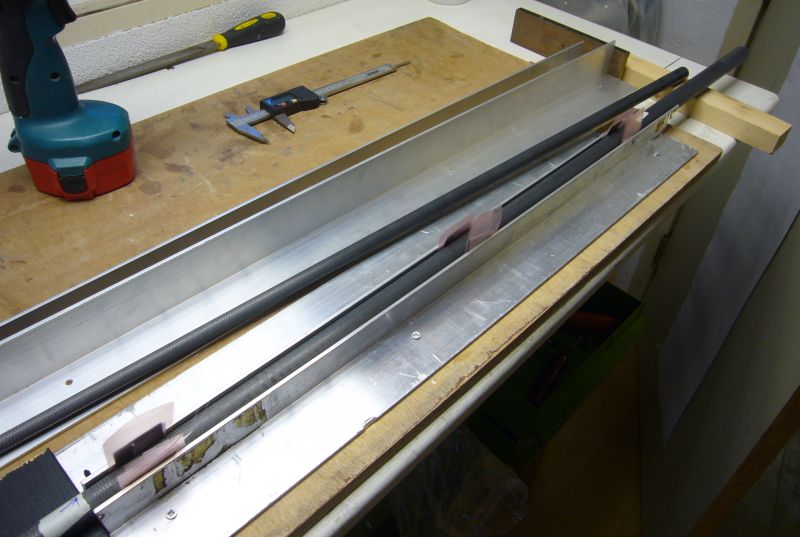

Uiteindelijk ben ik uitgekomen op het één na grootste deel van een vishengel als kern:

De volgende foto's tonen nog de houten keu als kern, maar dat heb ik later dus anders gedaan.

Allereerst de kern voorzien van twee tapeinden (8mm) zodat ik hem langzaam kan laten ronddraaien met m'n accuschroever.

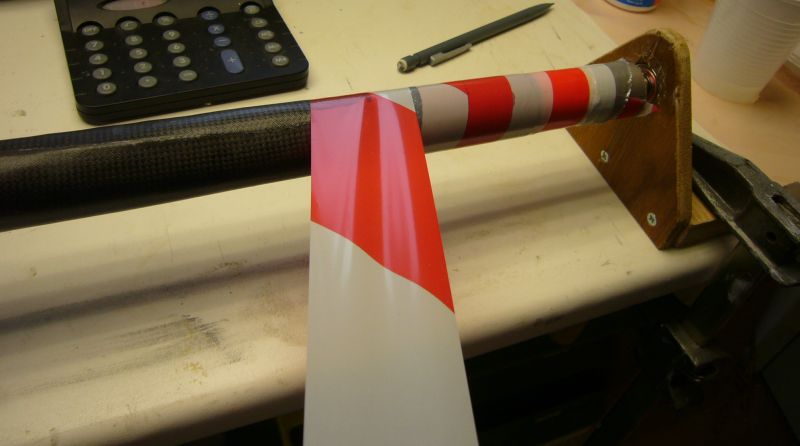

De kern is voorzien van lossingswas, uierzalf en spiraalsgewijs opgerold PE afzetlint (versmald tot 30mm), om het lossen te garanderen:

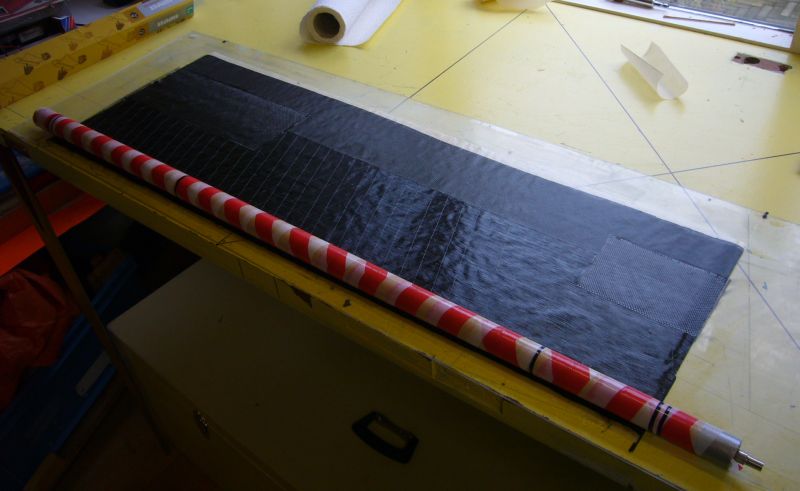

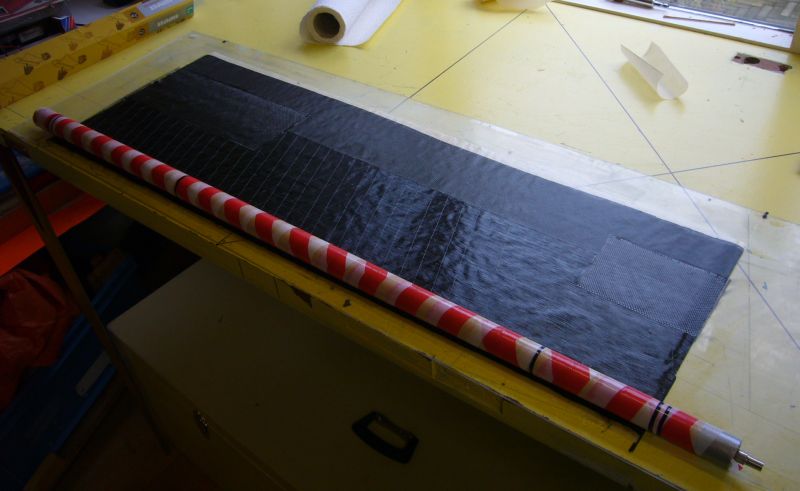

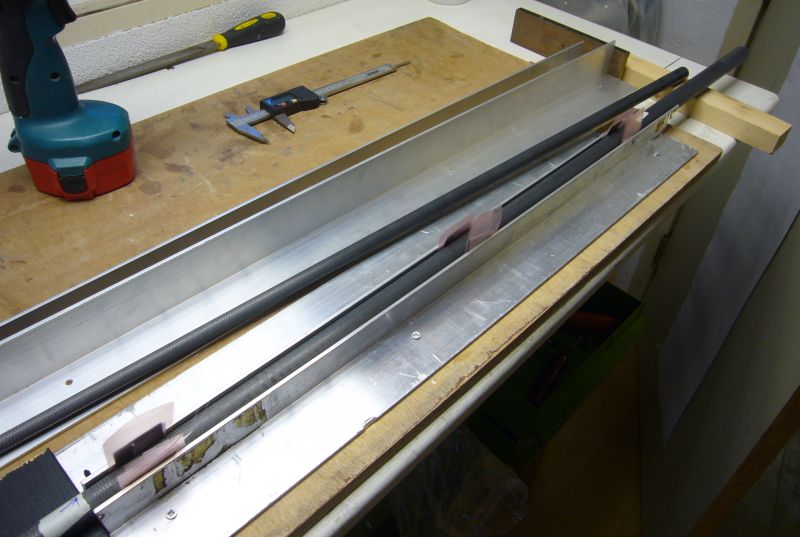

Hier ligt alles klaar voor de lay-up:

Impregneren:

Overtollige hars opnemen:

Een belangrijk moment: het netjes oprollen van het weefsel om de kern:

De kern èn de tafel moeten zo recht mogelijk zijn (<0,5mm), om een zo goed als plooi-vrij oppervlak te krijgen.

Het lichte Aramide-weefsel steekt iets onder de andere weefsels uit en is extra benat, zodat het goed 'plakt' aan de kern. Meer in het midden liggen de weefsel op elkaar, zodat er minder aramide-weefsel nodig is.

Alles op de kern gerold en de kern opgespannen tussen de schroever en een lagerbokje:

Voor een strak oppervlak rol ik er nu PE-folie omheen. Als het weefsel niet strak om de kern zit ontstaan er nu (steeds meer) plooien. De poging op de foto zou gaan mislukken wegens te veel plooien.

Je kunt ze zelfs zien ontstaan:

Nu natuurlijk laten uitharden en de kern eruit trekken.

Door de uierzalf gaat dit heel makkelijk. Met PE-folie direct op de kern wordt lossen héél moeilijk, denk ik. Er zijn ook mensen die VHS-tape gebruiken in plaats van PE-folie, maar dat begrijp ik niet. Ik heb het geprobeerd, maar beide zijden van een video-band bleken te hechten op de epoxy watr natuurlijk een drama opleverde.

Uiteindelijk ging het met de hengel als kern best aardig, alhoewel nog steeds niet helemaal strak. Maar ik doe het er mee. De buis voelt zéér stijf aan en de massa lijkt me best goed:

Was het uiteindelijk minder werk dan één lange negatieve mal voor de romp? Mmm, ik betwijfel het.

Tot later

Leuk dat er nog iemand meeleest.

Hier het verslagje van de staartboom.

Ik heb deze eigenlijk al in 2009 gebouwd, omdat ik niet zeker wist of het een acceptabel resultaat zou opleveren. Het idee is om weefsel rondom een iets conische kern te wikkelen, uit te laten harden, en dan de kern eruit te trekken. Heel gebruikelijk bij bouwers van DLG's, daar is dan ook veel informatie te halen (met name de Supergee- en Supra-draadjes op RC-groups). Berrie heeft er ook ervaring mee, geloof ik.

Waarom niet gewoon de staartboom in de negatieve mal (van het voorste gedelete van de romp) opnemen? Omdat dat dan een héél lange mal wordt, die dus veel materiaal en tijd kost. Vond ik niet de moeite waard voor het geringe aantal modellen dat ik ga bouwen (1x?). Bovendien leek het me erg moeilijk om de naad-overlap goed te krijgen in een romp van 1,4m lang en 20-50mm diameter.

Hoeveel weefsel is er nodig in de staartboom?

Hij moet voldoende stijf zijn om de invalshoek op de staart constant te houden, ook bij scherpe bochten op hoge snelheid, en sterk genoeg om niet te breken bij een ruwe landing met ballast. Tja, ik heb maar gewoon een beetje naar andere modellen gekeken (Eraser en Fletcher) en wat gaan rollen.

De eerste had alleen vezels in de lengte (voor buigstijfheid) en diagonaal (voor torsiestijfheid). Deze buis bleek inderdaad zeer buig- en torsiestijf, maar was heel makkelijk samen te knijpen. Dat maakt starten lastig (dan moet je het model flink bij de romp vasthouden) en maakt dta de romp bij buigbelasting faalt door te knikken (de doorsnede blijft niet rond). Uiteindelijk hier op uitgekomen:

Het UD100 is hetzelfde hoog-modulaire unidirectionele carbon (100g/m2) dat in de liggers is gebruikt. Het C93 is gewoon 93g/m2 carbonweefsel. Het A36 is licht (36g/m2) aramide, dit zorgt voor torsiestijfheid, slagvastheid, en is de drager waarmee de andere weefsels om de kern worden gerold.

Als kern gebrukte ik aanvankelijk het dikste deel van een 2-delige snooker-ondersteuningskeu, zo'n ding met een hekje op het uiteinde waar je de keu op legt bij een bal ver op de tafel (gekregen van Eureka Billiards in Berlicum, een echte biljardfabriek!).

Helaas bleek de keu niet voldoende recht, waardoor het weefsel er niet strak omheen te rollen viel. Als het weefsel niet strak tegen de keu ligt ontstaan er plooien bij het latere spiraal-wikkelen.

Uiteindelijk ben ik uitgekomen op het één na grootste deel van een vishengel als kern:

De volgende foto's tonen nog de houten keu als kern, maar dat heb ik later dus anders gedaan.

Allereerst de kern voorzien van twee tapeinden (8mm) zodat ik hem langzaam kan laten ronddraaien met m'n accuschroever.

De kern is voorzien van lossingswas, uierzalf en spiraalsgewijs opgerold PE afzetlint (versmald tot 30mm), om het lossen te garanderen:

Hier ligt alles klaar voor de lay-up:

Impregneren:

Overtollige hars opnemen:

Een belangrijk moment: het netjes oprollen van het weefsel om de kern:

De kern èn de tafel moeten zo recht mogelijk zijn (<0,5mm), om een zo goed als plooi-vrij oppervlak te krijgen.

Het lichte Aramide-weefsel steekt iets onder de andere weefsels uit en is extra benat, zodat het goed 'plakt' aan de kern. Meer in het midden liggen de weefsel op elkaar, zodat er minder aramide-weefsel nodig is.

Alles op de kern gerold en de kern opgespannen tussen de schroever en een lagerbokje:

Voor een strak oppervlak rol ik er nu PE-folie omheen. Als het weefsel niet strak om de kern zit ontstaan er nu (steeds meer) plooien. De poging op de foto zou gaan mislukken wegens te veel plooien.

Je kunt ze zelfs zien ontstaan:

Nu natuurlijk laten uitharden en de kern eruit trekken.

Door de uierzalf gaat dit heel makkelijk. Met PE-folie direct op de kern wordt lossen héél moeilijk, denk ik. Er zijn ook mensen die VHS-tape gebruiken in plaats van PE-folie, maar dat begrijp ik niet. Ik heb het geprobeerd, maar beide zijden van een video-band bleken te hechten op de epoxy watr natuurlijk een drama opleverde.

Uiteindelijk ging het met de hengel als kern best aardig, alhoewel nog steeds niet helemaal strak. Maar ik doe het er mee. De buis voelt zéér stijf aan en de massa lijkt me best goed:

Was het uiteindelijk minder werk dan één lange negatieve mal voor de romp? Mmm, ik betwijfel het.

Tot later

Laatst bewerkt door een moderator:

Hallo

Een buis is constructief gezien een onderdeel dat tegen elke vorm van belasting optimaal weerstand biedt .............. Deze optimale weerstand gaat echter verloren zodra de buis niet meer rond is (doordenkertje)

In een verleden heb ik buizen gemaakt die dienden als romp voor F1B modellen. Dè oplossing was uiteindelijk om een 1K roving, met een spoed van 0.75 mm om de buis heen te wikkelen. Deze roving voorkomt dat de buis zijn ronde vorm verliest en daardoor niet meer in alle belastingsrichtingen evenveel weerstand biedt !!

Een buis is constructief gezien een onderdeel dat tegen elke vorm van belasting optimaal weerstand biedt .............. Deze optimale weerstand gaat echter verloren zodra de buis niet meer rond is (doordenkertje)

In een verleden heb ik buizen gemaakt die dienden als romp voor F1B modellen. Dè oplossing was uiteindelijk om een 1K roving, met een spoed van 0.75 mm om de buis heen te wikkelen. Deze roving voorkomt dat de buis zijn ronde vorm verliest en daardoor niet meer in alle belastingsrichtingen evenveel weerstand biedt !!

Laatst bewerkt:

toppie!!

Hoi Ron,

de staartboom ziet er goed uit! Mooi licht ook. Deze lay-up is zo'n 10 gram lichter dan dat mijn Supra boom is.

Vraagje: Komt het 36grams kevlar nu aan de buitenzijde van de staartboom te zitten? Je lijkt dit niet te zien! Tot nu toe heb ik altijd afgezien van wikkelen met kevlar omdat het me leek dat het een lelijk gele staartboom op zou leveren. Maar dat pakt mogelijk anders uit?

Hoi Ron,

de staartboom ziet er goed uit! Mooi licht ook. Deze lay-up is zo'n 10 gram lichter dan dat mijn Supra boom is.

Vraagje: Komt het 36grams kevlar nu aan de buitenzijde van de staartboom te zitten? Je lijkt dit niet te zien! Tot nu toe heb ik altijd afgezien van wikkelen met kevlar omdat het me leek dat het een lelijk gele staartboom op zou leveren. Maar dat pakt mogelijk anders uit?

Hoi Berrie,

Het Aramide komt inderdaad aan de buitenkant.

Ik had ook verwacht dat de staartboom vrij geel zou worden, maar het resltaat is bijna zwart met een zweem van een geel ruitjespatroon erdoorheen.

Eigenlijk wel jammer, het idee was dat het gele kevlar zou voorkomen dat de zaak al te heet wordt als hij even in de zon ligt. Nu moet ik misschien toch nog gaan spuiten, wat ik eigenlijk wilde voorkomen.

Laatst het geheel toch even in elkaar gestoken om te zien waar totaalgewicht en zwaartepunt ongeveer uit gaan komen (daarom zitten er wat onderdelen losjes opgeplakt):

Zoals je ziet is de staartboom nagenoeg zwart.

Dat spiraalsgewijs omwikkelen van Arno vind ik ook wel een goede, als je dat als laatste doet compacteert het de wikkeling mooi en het ziet er wel gaaf uit.

Ik ben nu de vleugels aan het afwerken; flaps en ailerons lossnijden en RDS inbouwen.

PS: op de foto weegt het geheel 1614 gram. Belachelijk licht voor een F3B model.

Er komt nog wel wat bij: 4 servo's, RDS, spleetafdichting, starthaak etc. Toch denk ik dat hij onder de 1800gram zal blijven.

Nou ja, als hij maar stijf en sterk genoeg is, ballast inschuiven kan altijd nog.

Het Aramide komt inderdaad aan de buitenkant.

Ik had ook verwacht dat de staartboom vrij geel zou worden, maar het resltaat is bijna zwart met een zweem van een geel ruitjespatroon erdoorheen.

Eigenlijk wel jammer, het idee was dat het gele kevlar zou voorkomen dat de zaak al te heet wordt als hij even in de zon ligt. Nu moet ik misschien toch nog gaan spuiten, wat ik eigenlijk wilde voorkomen.

Laatst het geheel toch even in elkaar gestoken om te zien waar totaalgewicht en zwaartepunt ongeveer uit gaan komen (daarom zitten er wat onderdelen losjes opgeplakt):

Zoals je ziet is de staartboom nagenoeg zwart.

Dat spiraalsgewijs omwikkelen van Arno vind ik ook wel een goede, als je dat als laatste doet compacteert het de wikkeling mooi en het ziet er wel gaaf uit.

Ik ben nu de vleugels aan het afwerken; flaps en ailerons lossnijden en RDS inbouwen.

PS: op de foto weegt het geheel 1614 gram. Belachelijk licht voor een F3B model.

Er komt nog wel wat bij: 4 servo's, RDS, spleetafdichting, starthaak etc. Toch denk ik dat hij onder de 1800gram zal blijven.

Nou ja, als hij maar stijf en sterk genoeg is, ballast inschuiven kan altijd nog.

Laatst bewerkt door een moderator:

robert14

Forum veteraan

De strokne worden droog (zonder epoxy) met rubbercementlijm (kantoorboekhandel om foto's in te plakken, in mijn geval van het merk Lero), op het schuim geplakt en tijdens het lamineren met epoxy benat.

Dit vind ik een vrij lastig klusje dat enige oefening en handigheid vereist.

Op de volgende foto kun je de stroken wel op de kern zien zitten.

Ron,

misschien een tip, van Scotch bestaat er een transfer tape, dit is een hele dunne flexibele dubbelzijdige tape, hierop kun je gewoon koolstof plakken onder 45 graden (gewoon weefsel) en dan kun je zo rond de voorlijst plakken. Dit heb ik ook gebruikt in mijn tantalus 7 DLG en dat bevalt prima. Met het baggen gewoon insmeren met epoxy en even laten intrekken, daarna afnemen met keukenpapier en het spul kan de zak in. verkrijgbaar in 12mm en 19mm breed

scotch-transfer-tape

http://home.hccnet.nl/l.wakkerman/pos_vleugelbouw/pos_vleugelbouw_5.html

keep us posted! volg je project met intresse

Laatst bewerkt door een moderator:

Aiolos / afwerking

Robert, bedankt voor de tip van het dz tape voor de neuslijst. Achteraf had ik er al eens eerdre over gelezen maar ik was het vergeten. Weet nu dus ook waar ik het kan kopen, ik ga het de volgende keer uitproberen.

De grote brokken zijn klaar, de afwerking kan beginnen:

De pennen voor de instelhoek tussen romp en vleugel in de wortelrib verlijmd.

In de romp zitten korte messing busjes, gepositioneerd door de mal tijdens de layup. Met speciale pennetje met een puntje en wat inkt de positie overgenomen op de vleugel. Ruim geboord en pennetje met verdikte epoxy verlijmd.

Aan/uit schakelaar, tevens 'tussenkabeltje tussne accu en ontvanger.

De schakelaar komt van Conrad, (art 705009).

Het blokje hout is om het ding in de binnen-neus te lijmen, zonder dat het schakel-pennetje uitsteekt.

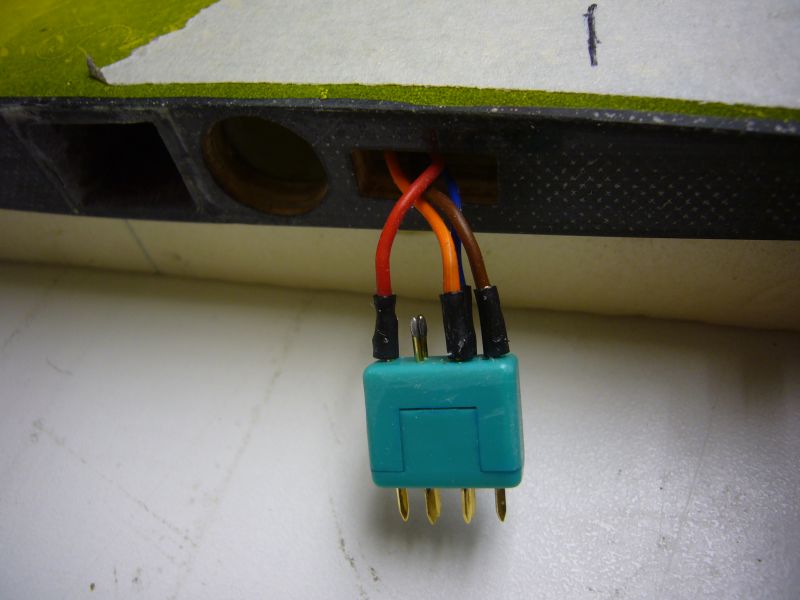

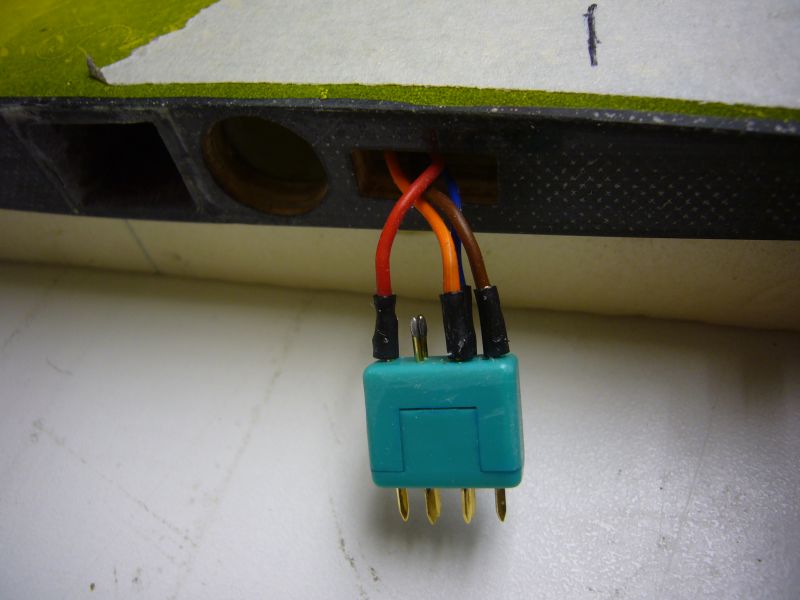

De kabels tussen ontvanger en vleugel-stekkers.

Vleugelstekkers zijn de bekende 6-polige MPX connectoren (RC Technics HOB-1016).

Vlak bij de ontvanger zitten 2 ferrietkernen om storingen te inderdrukken (RC Technics S0101664). Kabel ook van Conrad (art. 223790)

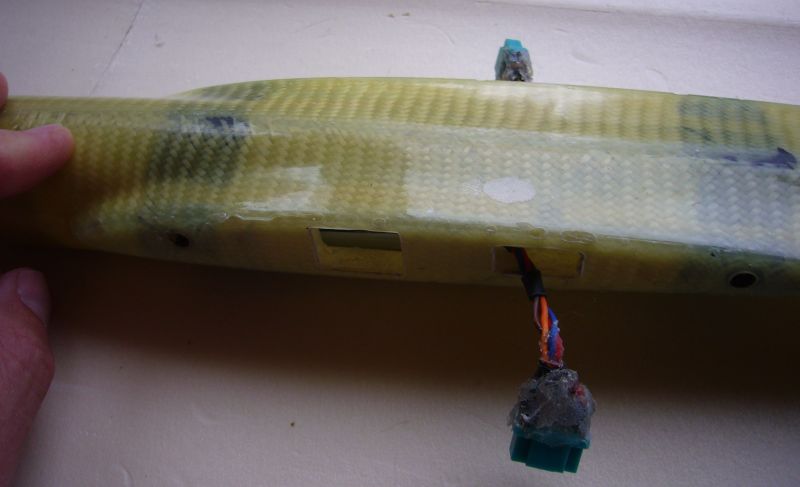

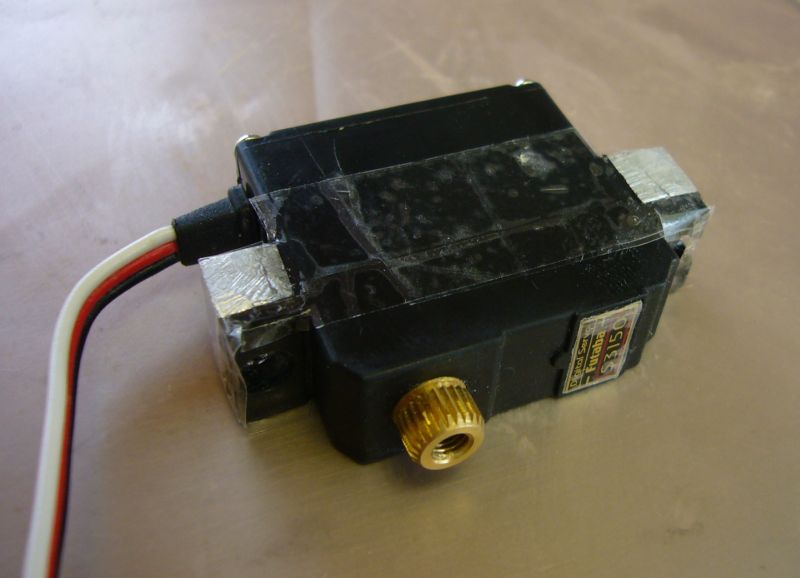

servo's voor V-staart zijn Futaba S3150 (zelfde als vleugel). Onder de 'oortjes' zitten twee aluminium blokjes gekit met M3 draadgaten. Dit is om de servo van onderaf mee tegen de binnen-neus te trekken:

Zo dus:

Door de servo van onderaf in te steken hoeft het terugliggende deel van de binnen-neus (waar de servo's tegenaan zitten) niet zo ver naar binnen te komen en wordt de buigsterkte van de neus dus minder verzwakt. Vind het ook wel netje om alleen de hevels te zien.

Het inlijmen van de bowdenkabels heb i kniet op de foto gezet.

De kabels zijn Sullivans SU581, een PTFE buitenhuls en een carbon-gevuld nylon binnenkabel. Als het goed komt de termische uitzettingscoefficient aardig overeen met de staartboom. Gekocht bij Hobby-In.

MPX connectoren voor vleugels gesoldeerd en trekontlasting met MS polymeer gemaakt (siliconen-kit achtig):

Heveltjes voor aansturing van de v-staart gemaakt van 2mm verenstaal (Conrad).

Het uiteinde dat is plat geslagen komt in het roertje.

Op het ronde deel wordt het kogeltje gelijmd van de kogelkop-verbinders (KAVANM2, Conrad art.227650)

Hier zitten de kogeltjes er op.

Het gat in de romp is voor de aansluiting van de antenne.

En zo zit het dan.

Tja, het is een beetje rommelig geworden, helemaal als ik het vergelijk met m'n Eraser of Fletcher. Meer oefenen, denk ik.

Stevig stukje aluminium om de starthaak in te schroeven.

De strook is zo lang om de afstand tussen de twee carbon ringen in de romp te overbruggen. Die carbon ringen liggen op hun beurt weer om de verbindingspennen naar de vleugel.

Starthaak is een omgebogen M4 bout. Hier tijdelijk geborgd met een moertje, als het goed is voldoende ver naar voren om de eerste starts stabiel te kunnen maken.

En omdat ik toch bezig ben, gelijk maar een verwijderbaar start-pennetje om het model met een rubber af te kunnen schieten ('Flitschenstart').

Dus eerst neuskegel monteren, dan pennetje inschroeven.

Pen zit flink naar voren zodat het model stabiel recht vooruit wordt gekatapulteerd.

Hier bovenaanzicht romp:

ontvanger en openingen voor inbouwen servo's

Ik voel nu toch wel enige tijdsdruk.

Ik ben met bouwen namelijk al iets verder dan met schrijven en over 13 dagen is de F3B wedstrijd in Zevenaar (12 sept).

Een verstandig iemand zou besluiten dat dat te weinig tijd is om het model af te bouwen, te testen en er aan te wennen. Maar ik voel een sterke verleiding om het toch te proberen.

Het is nl de één na laatste wedstrijd en met een beetje pech de laatste wedstrijd van het seizoen. Dan zou ik hem pas vólgend jaar in kunnen zetten, dat lijkt wel héél ver weg.

Robert, bedankt voor de tip van het dz tape voor de neuslijst. Achteraf had ik er al eens eerdre over gelezen maar ik was het vergeten. Weet nu dus ook waar ik het kan kopen, ik ga het de volgende keer uitproberen.

De grote brokken zijn klaar, de afwerking kan beginnen:

De pennen voor de instelhoek tussen romp en vleugel in de wortelrib verlijmd.

In de romp zitten korte messing busjes, gepositioneerd door de mal tijdens de layup. Met speciale pennetje met een puntje en wat inkt de positie overgenomen op de vleugel. Ruim geboord en pennetje met verdikte epoxy verlijmd.

Aan/uit schakelaar, tevens 'tussenkabeltje tussne accu en ontvanger.

De schakelaar komt van Conrad, (art 705009).

Het blokje hout is om het ding in de binnen-neus te lijmen, zonder dat het schakel-pennetje uitsteekt.

De kabels tussen ontvanger en vleugel-stekkers.

Vleugelstekkers zijn de bekende 6-polige MPX connectoren (RC Technics HOB-1016).

Vlak bij de ontvanger zitten 2 ferrietkernen om storingen te inderdrukken (RC Technics S0101664). Kabel ook van Conrad (art. 223790)

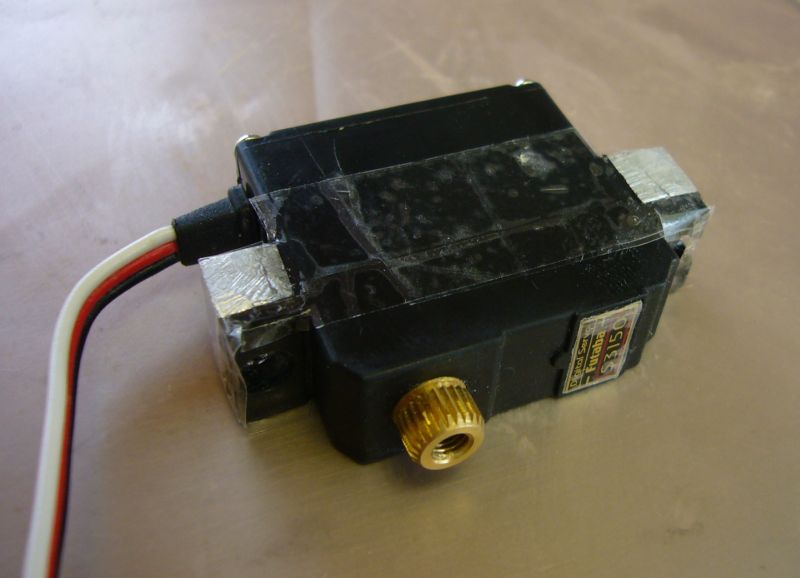

servo's voor V-staart zijn Futaba S3150 (zelfde als vleugel). Onder de 'oortjes' zitten twee aluminium blokjes gekit met M3 draadgaten. Dit is om de servo van onderaf mee tegen de binnen-neus te trekken:

Zo dus:

Door de servo van onderaf in te steken hoeft het terugliggende deel van de binnen-neus (waar de servo's tegenaan zitten) niet zo ver naar binnen te komen en wordt de buigsterkte van de neus dus minder verzwakt. Vind het ook wel netje om alleen de hevels te zien.

Het inlijmen van de bowdenkabels heb i kniet op de foto gezet.

De kabels zijn Sullivans SU581, een PTFE buitenhuls en een carbon-gevuld nylon binnenkabel. Als het goed komt de termische uitzettingscoefficient aardig overeen met de staartboom. Gekocht bij Hobby-In.

MPX connectoren voor vleugels gesoldeerd en trekontlasting met MS polymeer gemaakt (siliconen-kit achtig):

Heveltjes voor aansturing van de v-staart gemaakt van 2mm verenstaal (Conrad).

Het uiteinde dat is plat geslagen komt in het roertje.

Op het ronde deel wordt het kogeltje gelijmd van de kogelkop-verbinders (KAVANM2, Conrad art.227650)

Hier zitten de kogeltjes er op.

Het gat in de romp is voor de aansluiting van de antenne.

En zo zit het dan.

Tja, het is een beetje rommelig geworden, helemaal als ik het vergelijk met m'n Eraser of Fletcher. Meer oefenen, denk ik.

Stevig stukje aluminium om de starthaak in te schroeven.

De strook is zo lang om de afstand tussen de twee carbon ringen in de romp te overbruggen. Die carbon ringen liggen op hun beurt weer om de verbindingspennen naar de vleugel.

Starthaak is een omgebogen M4 bout. Hier tijdelijk geborgd met een moertje, als het goed is voldoende ver naar voren om de eerste starts stabiel te kunnen maken.

En omdat ik toch bezig ben, gelijk maar een verwijderbaar start-pennetje om het model met een rubber af te kunnen schieten ('Flitschenstart').

Dus eerst neuskegel monteren, dan pennetje inschroeven.

Pen zit flink naar voren zodat het model stabiel recht vooruit wordt gekatapulteerd.

Hier bovenaanzicht romp:

ontvanger en openingen voor inbouwen servo's

Ik voel nu toch wel enige tijdsdruk.

Ik ben met bouwen namelijk al iets verder dan met schrijven en over 13 dagen is de F3B wedstrijd in Zevenaar (12 sept).

Een verstandig iemand zou besluiten dat dat te weinig tijd is om het model af te bouwen, te testen en er aan te wennen. Maar ik voel een sterke verleiding om het toch te proberen.

Het is nl de één na laatste wedstrijd en met een beetje pech de laatste wedstrijd van het seizoen. Dan zou ik hem pas vólgend jaar in kunnen zetten, dat lijkt wel héél ver weg.

Laatst bewerkt door een moderator:

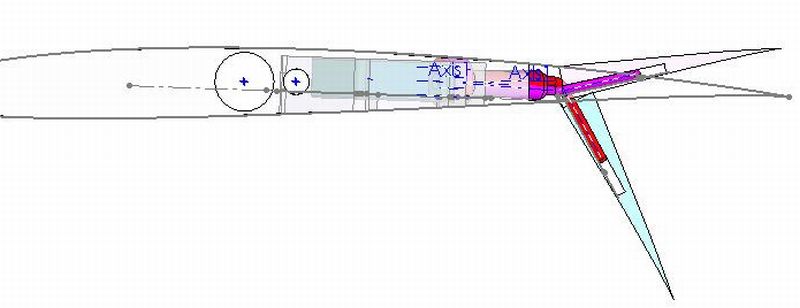

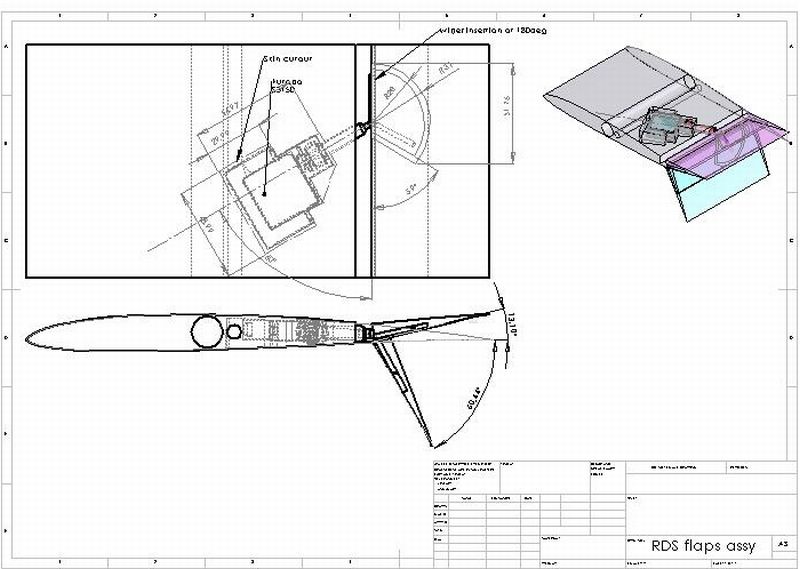

Aiolos / RDS

Ik kan natuurlijk niet achter blijven met de laatste mode, dus moeten flaps en rolroeren met Rotary Drive System worden aangestuurd.

Er is veel info te vinden op RCgroups, onder andere hier: F3b Ceres with RDS install - RC Groups

Ook in de info van Mark Drela over de Supra staat het één ander uitgelegd over RDS.

Inmiddels zijn er ook professioneel verspaande RDS-setjes te koop voor gangbare servo's.

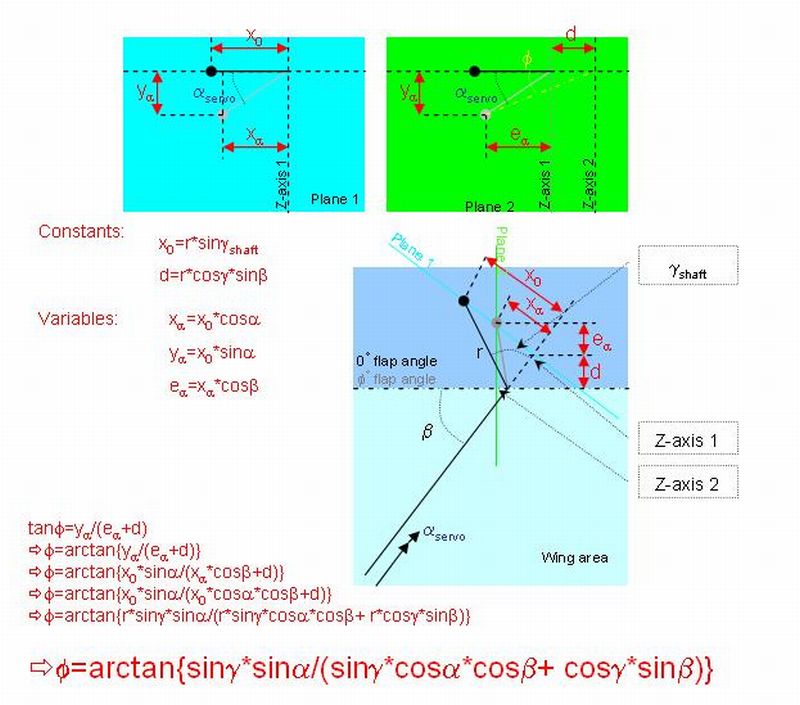

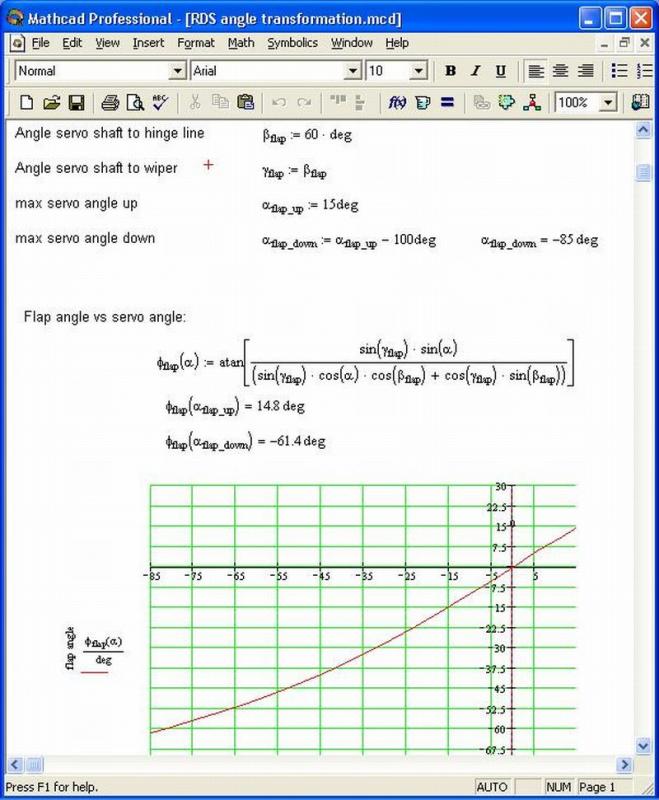

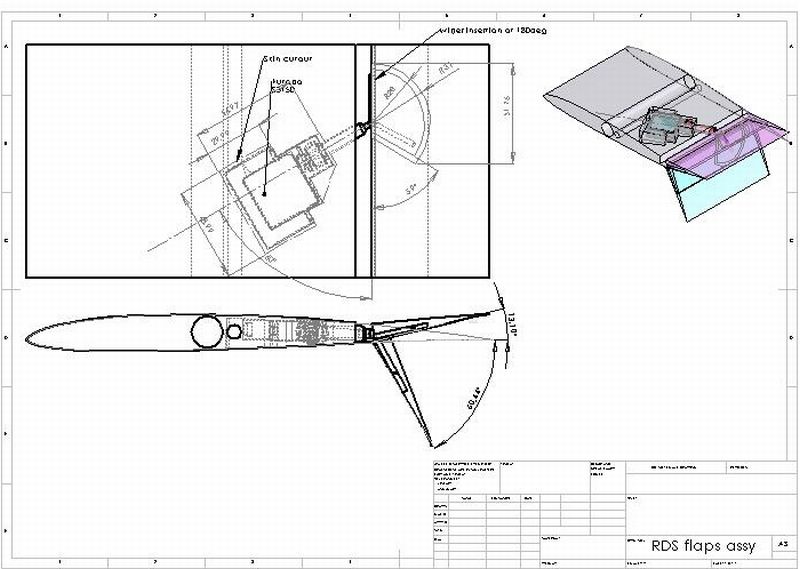

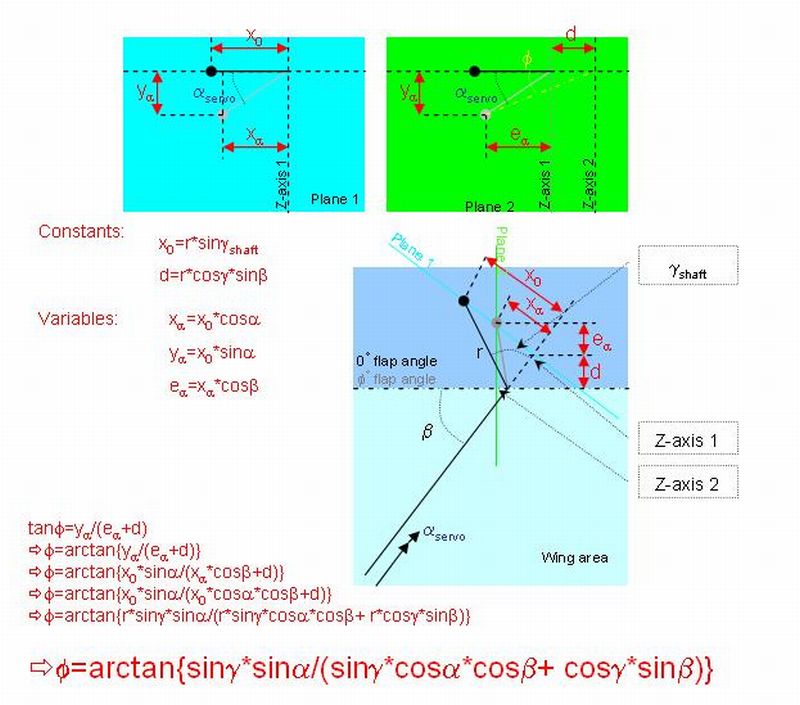

Allereerst moet voor flaps en rolroeren berekent worden onder welke hoek de servo moet worden ingebouwd en welke hoek de 'wiper' oftwel het wissertje moet staan.

omdat bij mij de rolroeren en flaps niet van de vleugel af kunnen (kevlar scharnier), MOET ik wel de hoek van de servo gelijk kiezen aan die van het wissertje. Dit maakt het nl mogelijk, door het asje 180 graden te draaien, het wissertje 'op' de scharnierlijn te krijgen en hem zo in het envelopje in de fkap (of rolroer) te manouvreren. Bij siliconen scharniern kun je de flap of rolroer achteraf over het wissertje schuiven als de RDS al is ingebouwd, en geldt deze beperking niet.

Maar goed: hoeken. De twee hoeken bepalen natuurlijk de relatie tussen servo-hoek en flap-hoek. Ik wil de beschikbare +/- 50 graden van de servo volledig benutten voor de vereiste -13 / + 60 graden beweging van de flap.

Na enig puzzelen is het me gelukt de hoek van de flap uit te drukken als functie van de hoek van de servo-as met de twee inbouw-hoeken (servo tov scharnierlijn en wisser tov servo-as) als coefficienten:

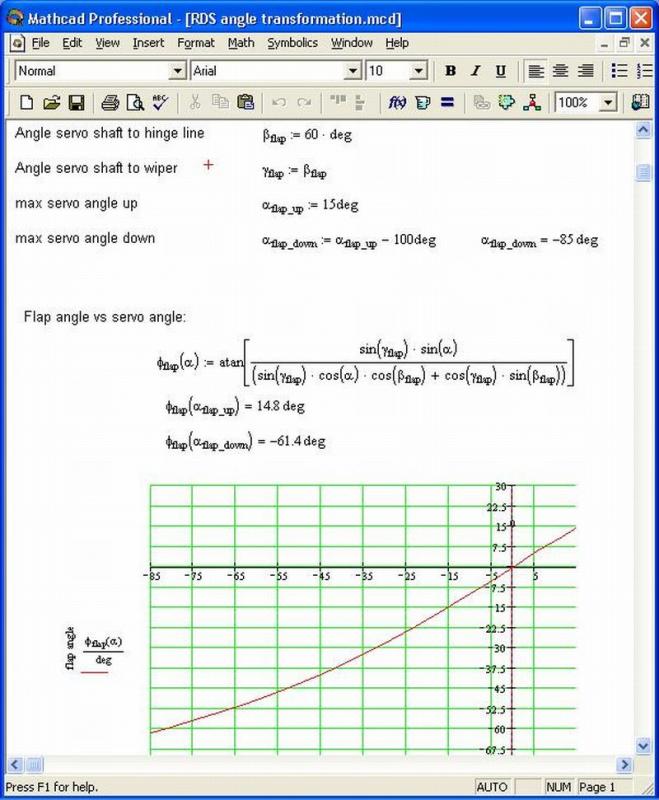

Voor zowel flaps als rolroeren heb ik het in Mathcad (makkelijk rekenprogrammaatje)uitgezet.

Programma kun je hier downloaden: http://rapidshare.com/files/419457722/RDS_angle_transformation.mcd

De rode lijn in de grafiek hieronder geeft flap-hoek als functie van servo-hoek:

Je kunt de vergelijking van het eerste plaatje ook gewoon in Excel overtikken en zo een grafiekje maken. Als je het niet kunt lezen of files wilt hebben ff een PB sturen.

Met de twee hoeken spelen tot je de gewenste flap-beweging krijgt.

In mijn geval was dat voor de flaps 60 graden en voor de rolroeren 45 graden (servo-inbouw-hoek en wisser-hoek).

Op het rolroer heb ik dan eigenlijk meer uitslag dan nodig maar een kleinere inbouw-hoek dan 45 graden werd nogal onpraktisch ivm de ruimte in de vleugel.

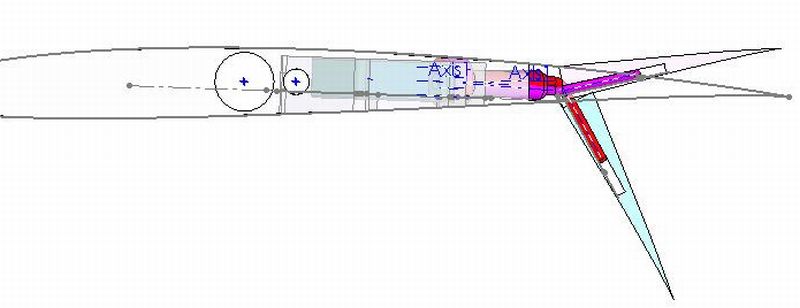

Ik heb de uitslagen gecontroleerd door het mechanisme in een CAD model te simuleren:

In de figuur zijn de twee uiterste standen weergegeven. Je kunt zien dat de servo-as een beetje op en neer beweegt bij de scharnierlijn. Die vrijheid moet hij hebben, anders is het geheel overbepaald en gaat er iets buigen/breken/brommen. Sommige commerciele systemen laten de servo-as als een klein telescoopje in-en-uit bewegen.

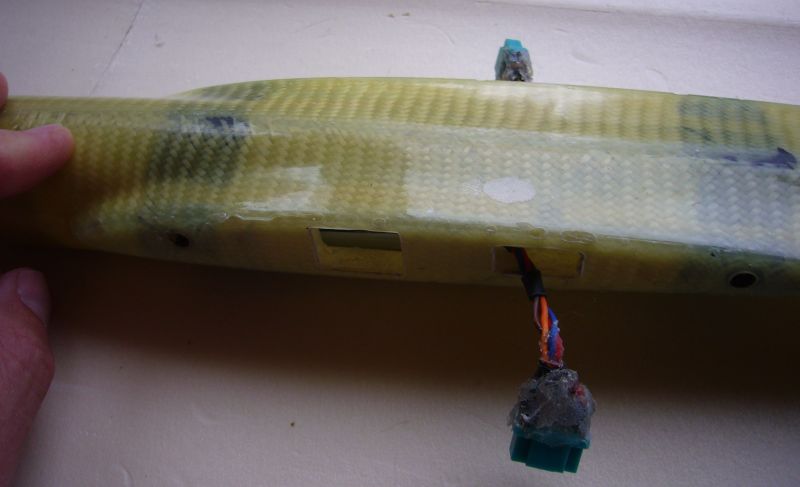

Hier nog een beeld van de inbouw:

Ik kan natuurlijk niet achter blijven met de laatste mode, dus moeten flaps en rolroeren met Rotary Drive System worden aangestuurd.

Er is veel info te vinden op RCgroups, onder andere hier: F3b Ceres with RDS install - RC Groups

Ook in de info van Mark Drela over de Supra staat het één ander uitgelegd over RDS.

Inmiddels zijn er ook professioneel verspaande RDS-setjes te koop voor gangbare servo's.

Allereerst moet voor flaps en rolroeren berekent worden onder welke hoek de servo moet worden ingebouwd en welke hoek de 'wiper' oftwel het wissertje moet staan.

omdat bij mij de rolroeren en flaps niet van de vleugel af kunnen (kevlar scharnier), MOET ik wel de hoek van de servo gelijk kiezen aan die van het wissertje. Dit maakt het nl mogelijk, door het asje 180 graden te draaien, het wissertje 'op' de scharnierlijn te krijgen en hem zo in het envelopje in de fkap (of rolroer) te manouvreren. Bij siliconen scharniern kun je de flap of rolroer achteraf over het wissertje schuiven als de RDS al is ingebouwd, en geldt deze beperking niet.

Maar goed: hoeken. De twee hoeken bepalen natuurlijk de relatie tussen servo-hoek en flap-hoek. Ik wil de beschikbare +/- 50 graden van de servo volledig benutten voor de vereiste -13 / + 60 graden beweging van de flap.

Na enig puzzelen is het me gelukt de hoek van de flap uit te drukken als functie van de hoek van de servo-as met de twee inbouw-hoeken (servo tov scharnierlijn en wisser tov servo-as) als coefficienten:

Voor zowel flaps als rolroeren heb ik het in Mathcad (makkelijk rekenprogrammaatje)uitgezet.

Programma kun je hier downloaden: http://rapidshare.com/files/419457722/RDS_angle_transformation.mcd

De rode lijn in de grafiek hieronder geeft flap-hoek als functie van servo-hoek:

Je kunt de vergelijking van het eerste plaatje ook gewoon in Excel overtikken en zo een grafiekje maken. Als je het niet kunt lezen of files wilt hebben ff een PB sturen.

Met de twee hoeken spelen tot je de gewenste flap-beweging krijgt.

In mijn geval was dat voor de flaps 60 graden en voor de rolroeren 45 graden (servo-inbouw-hoek en wisser-hoek).

Op het rolroer heb ik dan eigenlijk meer uitslag dan nodig maar een kleinere inbouw-hoek dan 45 graden werd nogal onpraktisch ivm de ruimte in de vleugel.

Ik heb de uitslagen gecontroleerd door het mechanisme in een CAD model te simuleren:

In de figuur zijn de twee uiterste standen weergegeven. Je kunt zien dat de servo-as een beetje op en neer beweegt bij de scharnierlijn. Die vrijheid moet hij hebben, anders is het geheel overbepaald en gaat er iets buigen/breken/brommen. Sommige commerciele systemen laten de servo-as als een klein telescoopje in-en-uit bewegen.

Hier nog een beeld van de inbouw:

Laatst bewerkt door een moderator:

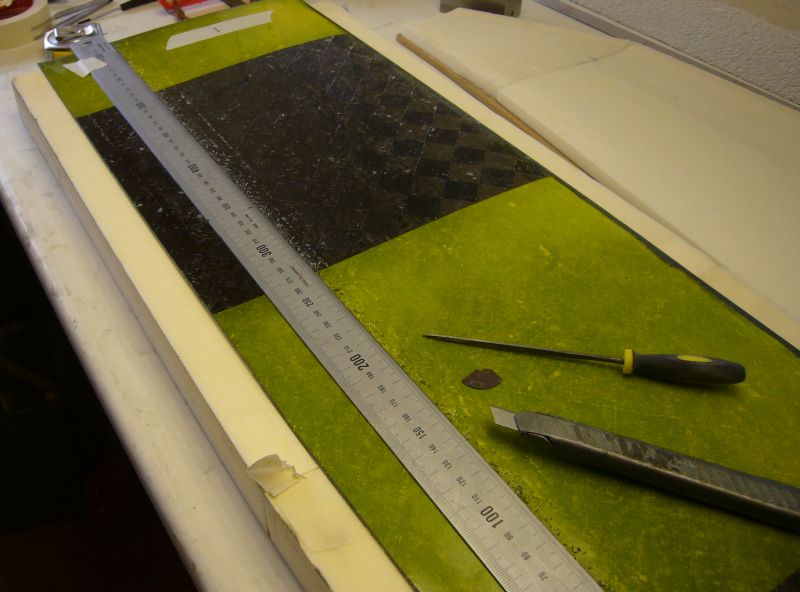

Aiolos / RDS

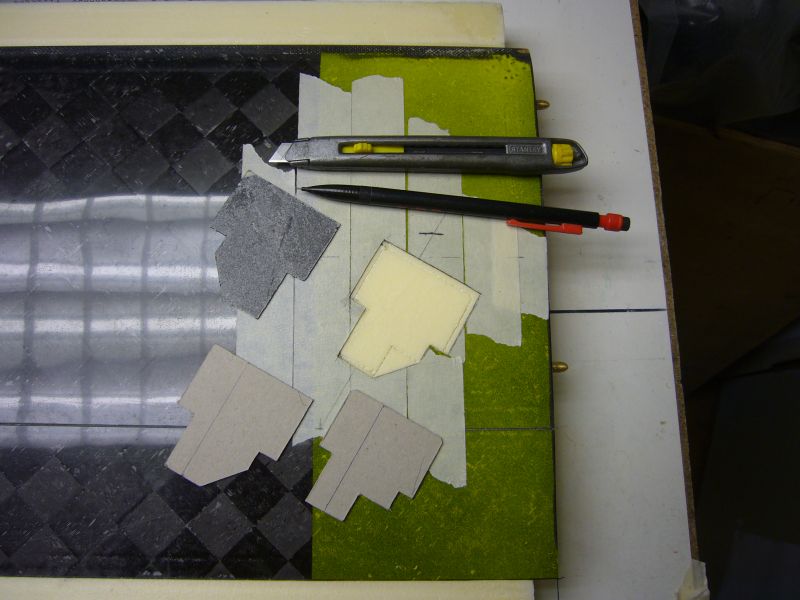

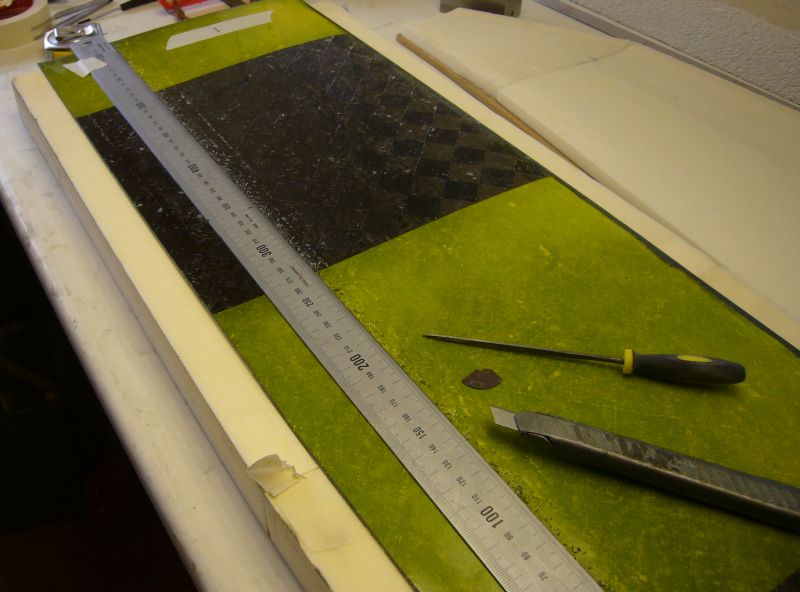

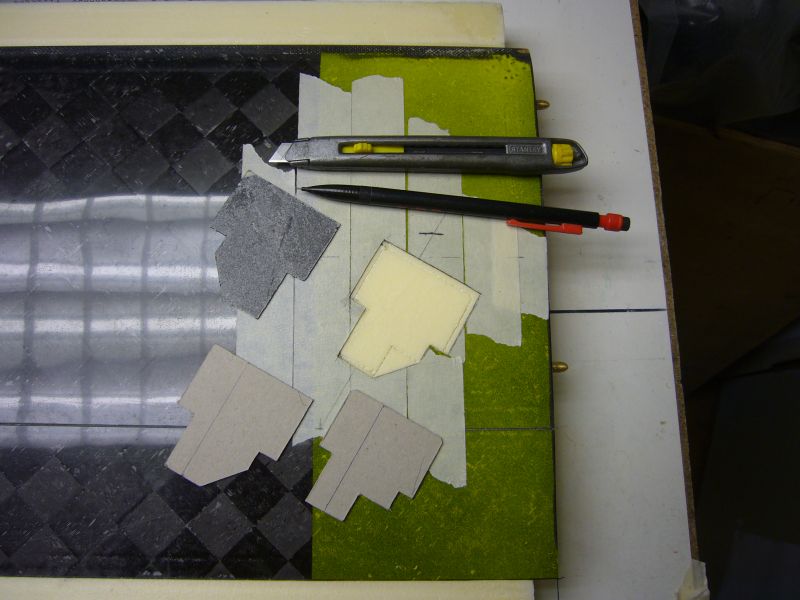

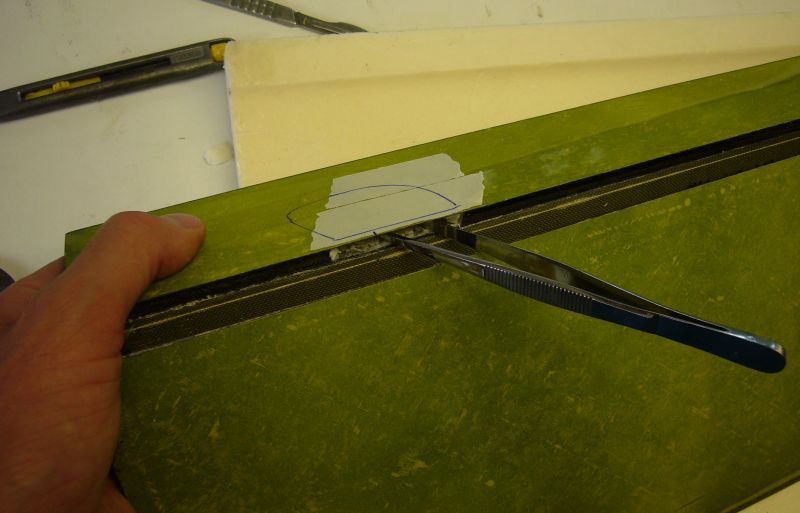

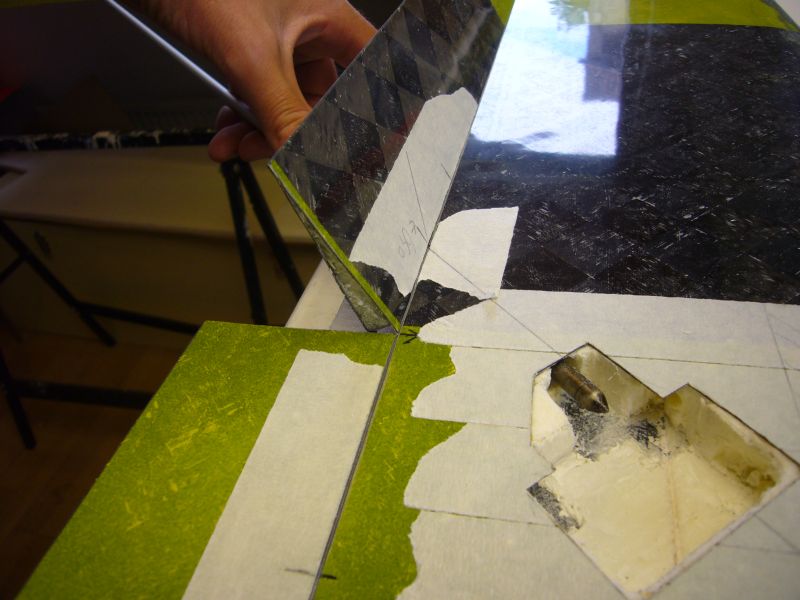

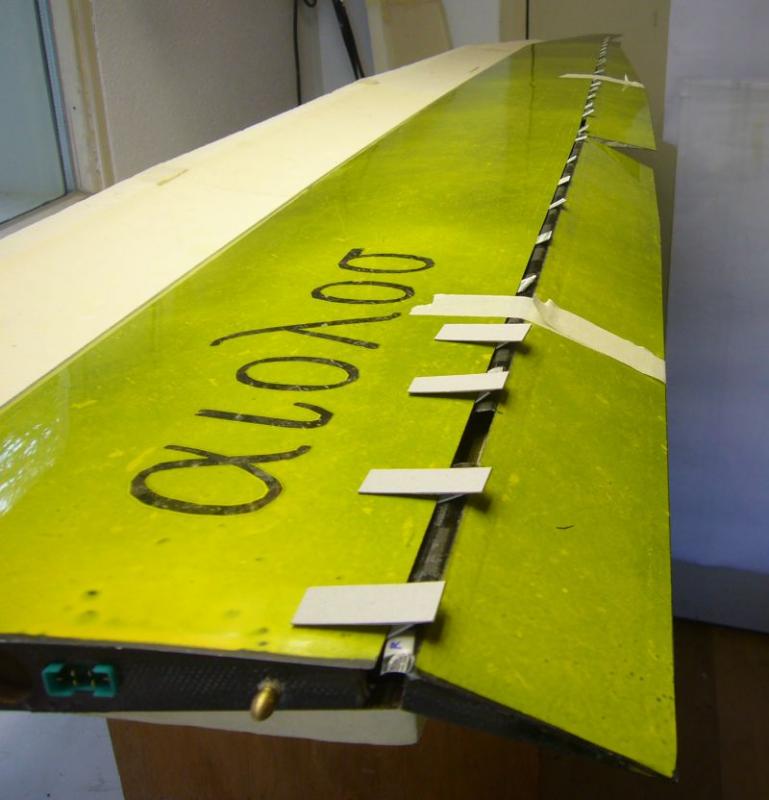

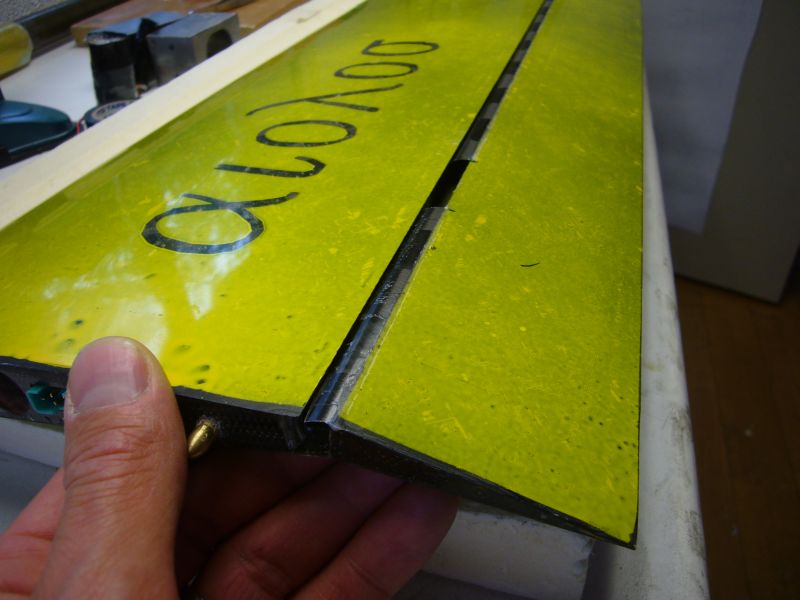

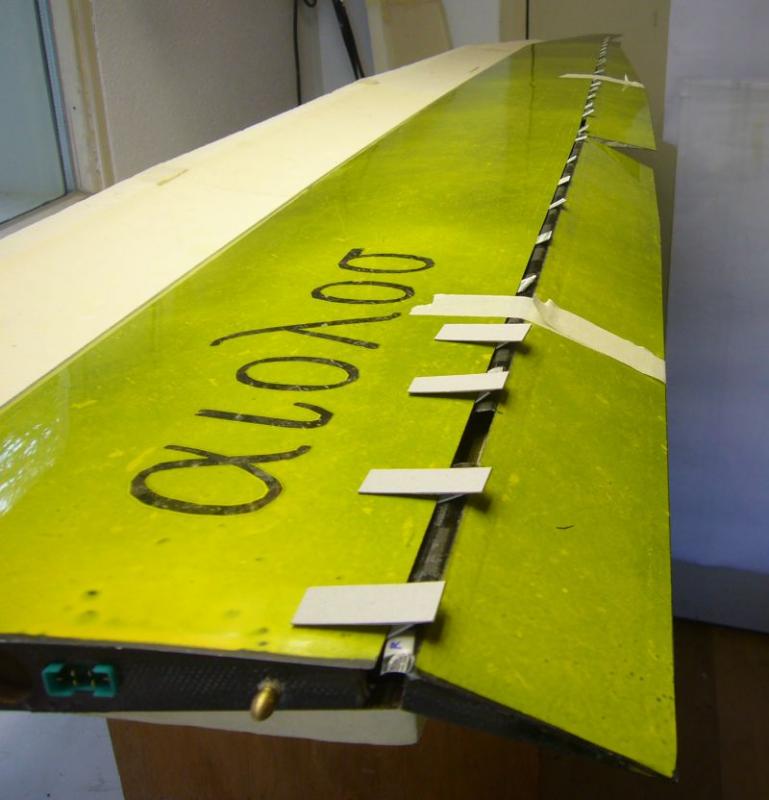

De rolroeren en flaps moeten nu worden losgemaakt van de vleugel.

Flaps worden 600mm lang, de rolroeren 800mm.

De scharnierlijn komt aan de onderzijde.

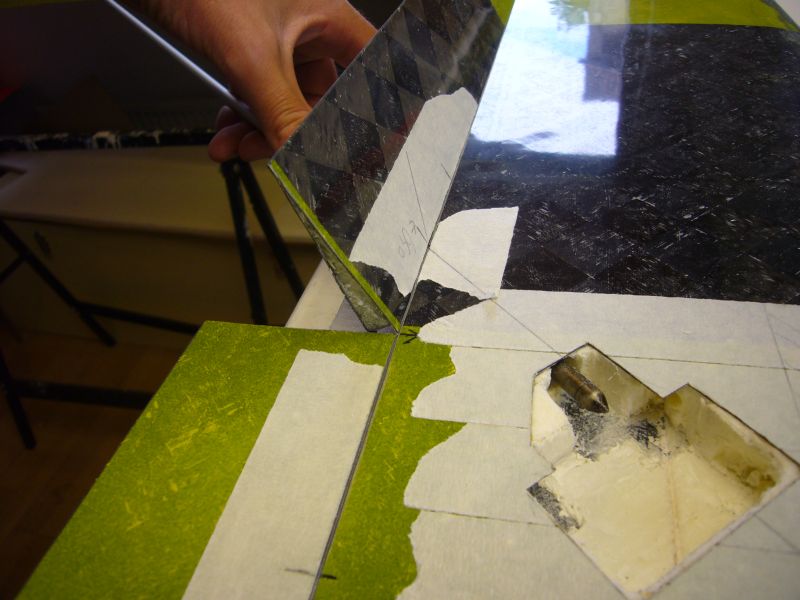

Scharnierlijn met achterzijde breekmes langs lineaal 'opengekrast', door het glas en carbon, tot de kevlar begint te pluizen. Daarna het groefje nog wat breder maken met driehoekig vijltje en dremel-slijpschijfje

Aan de bovenzijde moet een strookje worden weggesneden zodat het stuurvlak ook omhoog kan bewegen.

Als dit strookje weg is kan het scharnier (aan de onderzijde) voorzichtig worden 'losgebroken'. De epoxy in de kevlar strook op de scharnierlijn moet dan breken, daarna loop het scharnier redelijk licht. Met tegenlicht door de scharierlijn kun je zien waar er nog wat meer carbon/epoxy moet worden weggeschuurd, tot het scharnier lekker licht loopt.

De strook schuim, die met tape en wax was ingepakt, kan nu worden weggepulkt zodat een mooie kamer overblijft waar straks de dichtlip in kan lopen.

En klaar:

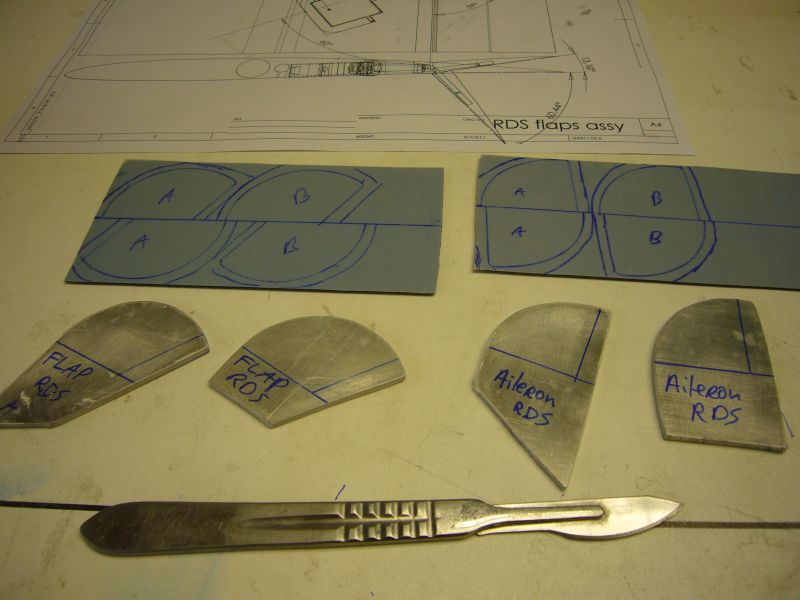

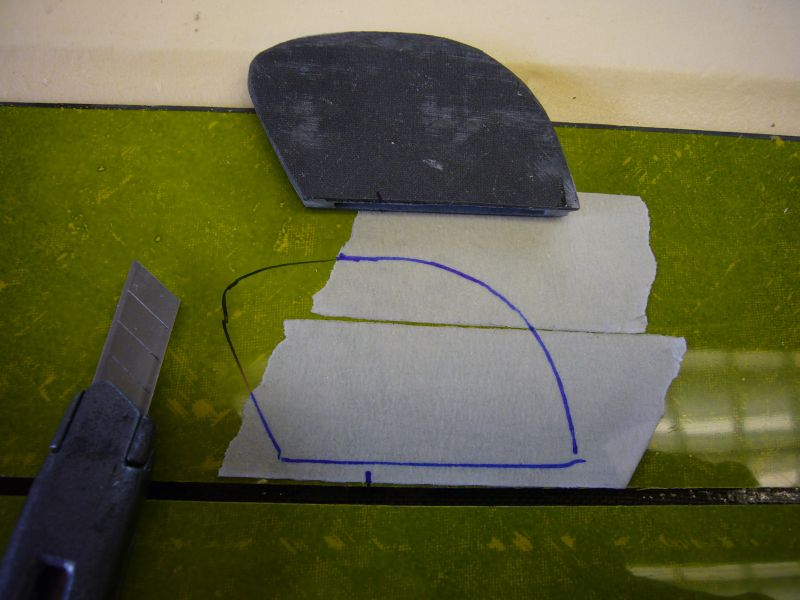

Nu de RDS-pockets (envelopjes) waar de wissertjes in moeten gaan lopen.

Eerst maak ik een plaatje, samengesteld van geëtst PTFE (teflon), verstevigd met meerdere lagen carbon:

Het ptfe is 0,28mm dik. Het is aan één zijde geëtst om het verlijmbaar te maken. Gekocht bij Eriks bv in Alkmaar (via m'n werk, ik denk niet dat ze aan particulieren leveren).

Het carbon wordt trapsgewijs aangebracht zodat een plaatje van oplopende dikte wordt gekregen, dat in het taps toelopende rolroer cq flap moet gaan passen.

Het geheel met vacuum tegen een vlakke plaat aangetrokken:

Bovenaan zie je de uitgeharde plaat met ptfe aan de binnenzijde, in 2 stukken verdeeld.

Eronder liggen 4 malletjes van aluminium met de omtrek die de pocket aan de binnenzijde moet krijgen en de dikte van het wissertje (2,5mm).

Voor elke pocket wordt een boven- en onderhelft uit de plaat gehaald (in blauw afgetekend).

De malletjes worden goed in de lossingswas gezet, aan weerszijden een plaatje erop geklemd (PTFE zijde tegen mal natuurlijk) en de kier rondom met verdikte epoxy+microballoons dichtgelopen.

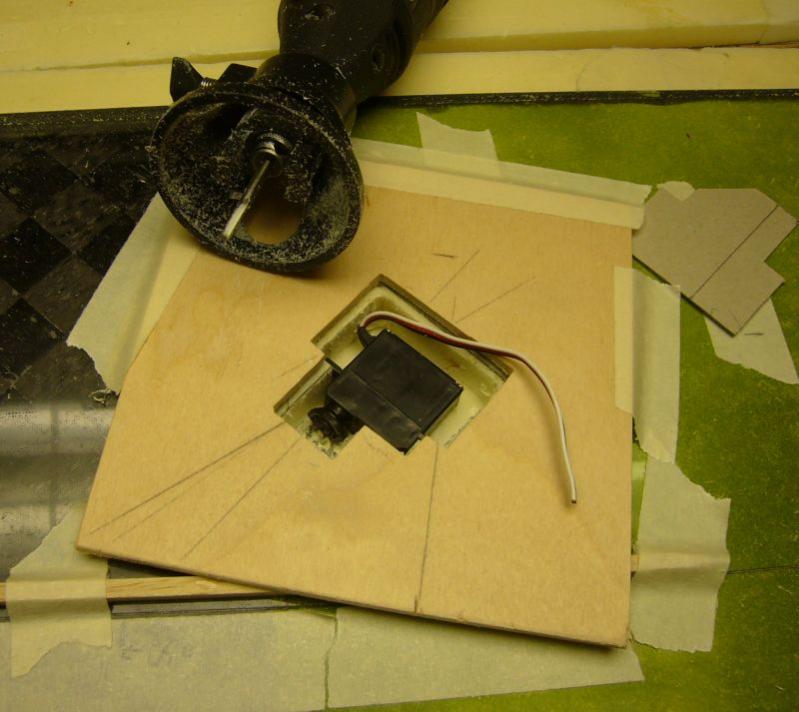

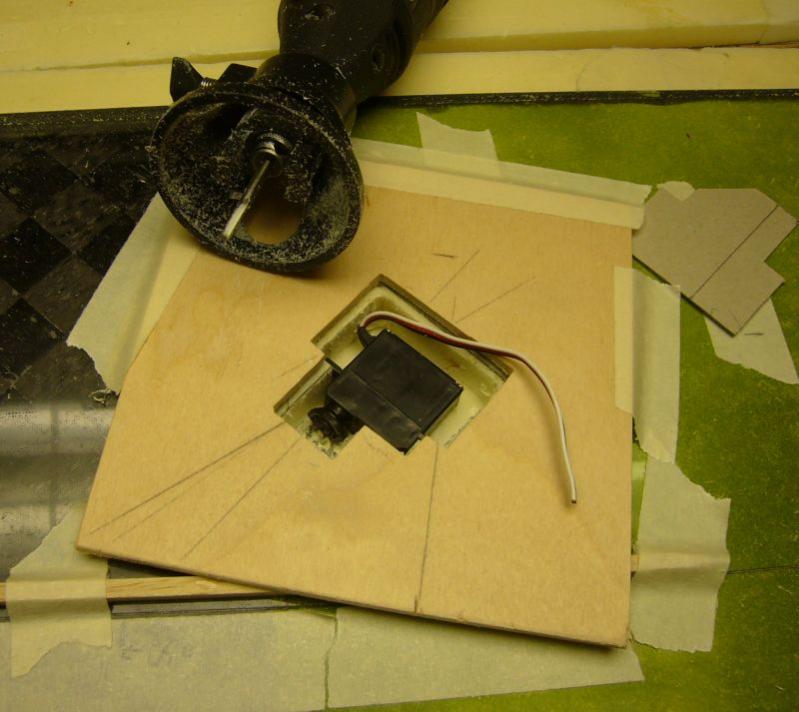

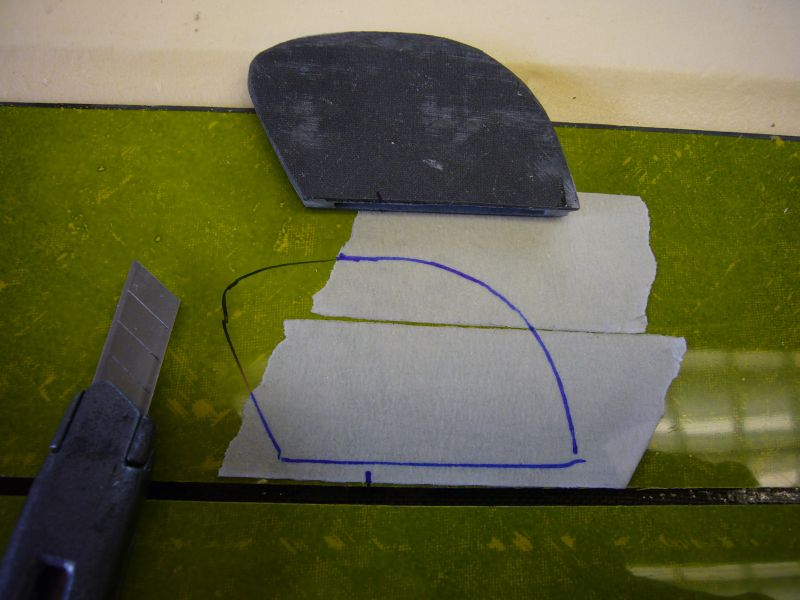

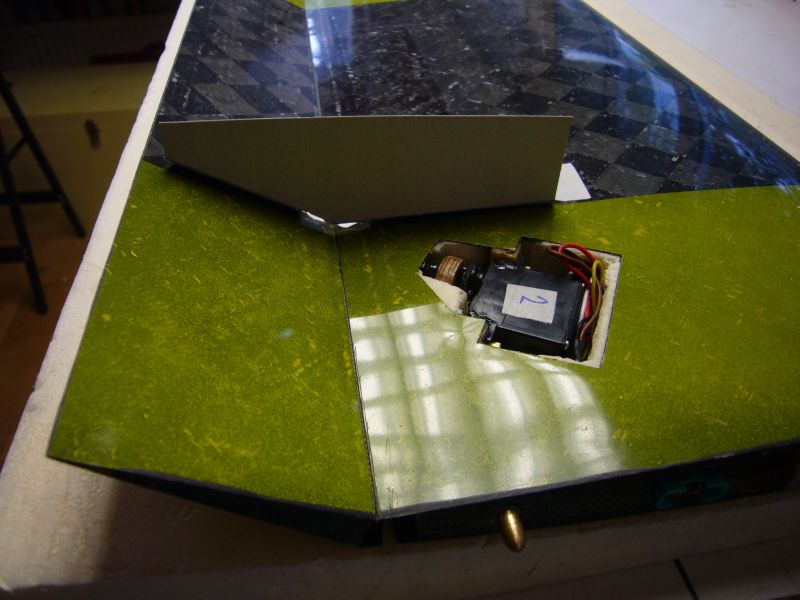

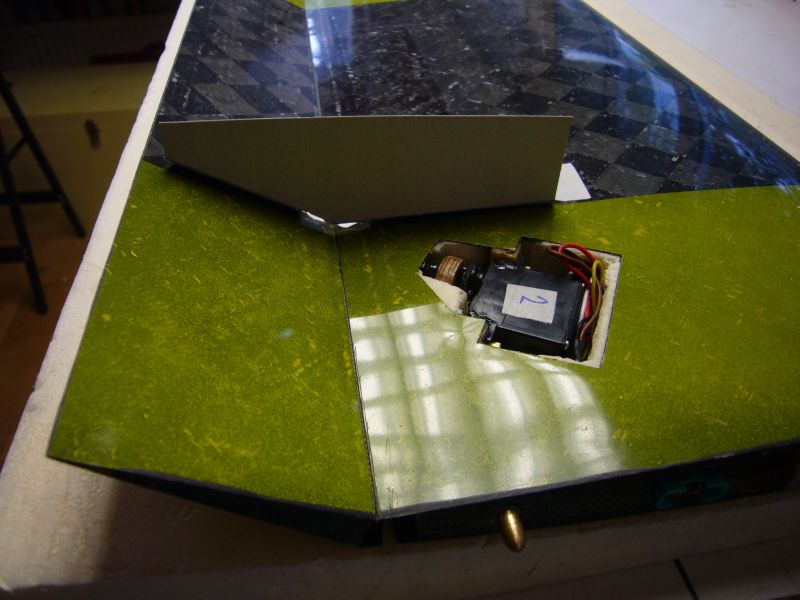

Aftekenen van de uitsparing voor de servo's op de onderste vleugelheft, en uitsnijden:

Het malletje linksonder is voor de opening in de huid, die rechtsonder voor de pocket in het schuim. Die is iets kleiner zodat het uitgesneden stuk huid straks 'op' het schuim kan liggen en dus mooi gelijk blijft met de onderzijde van de vleugel.

De pockets in het schuim worden gefreesd. Het plankje zorgt ervoor dat de servo ongeveer parallel aan de bovenhuid komt te liggen en NIET parallel aan de onderhuid. Het voordeel hiervan is dat de knik in de servo-as zo dicht mogelijk tegen de scharnierlijn kan worden gelegd. Hoe verder de as buiten de scharnierlijn komt, hoe meer 'op-neer' of 'in-uit' beweging het asje moet maken terwijl hij draait. Eigenlijk wil je de as IN de scharnierlijn hebben maar dat is niet uitvoerbaar (maar daar is bij de berekening van de hoeken wel vanuit gegaan).

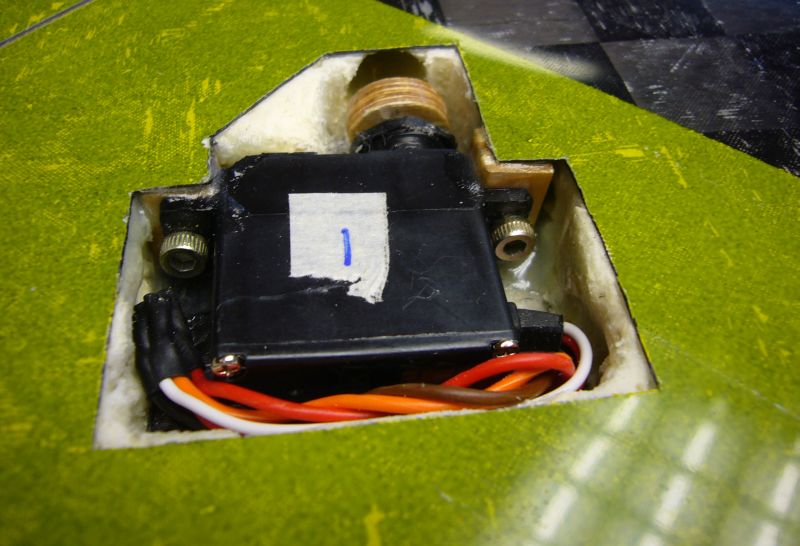

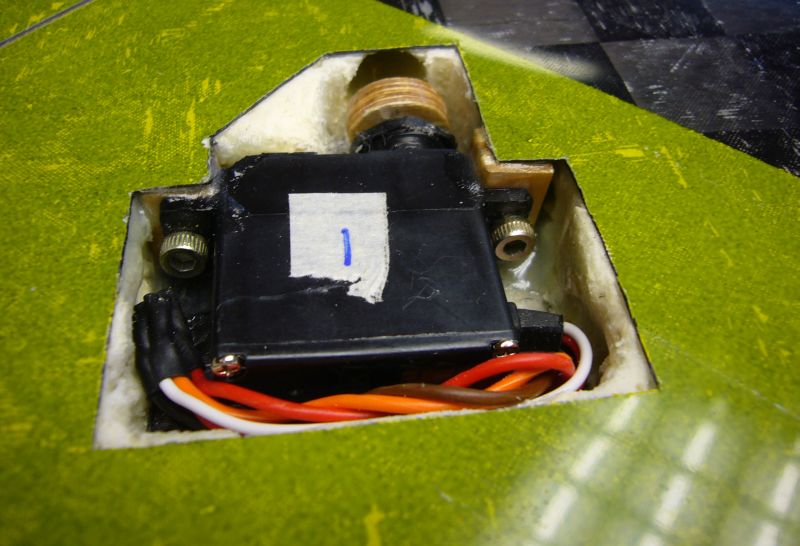

Pocket gereed, servo erin (Futaba S3150):

De rolroeren en flaps moeten nu worden losgemaakt van de vleugel.

Flaps worden 600mm lang, de rolroeren 800mm.

De scharnierlijn komt aan de onderzijde.

Scharnierlijn met achterzijde breekmes langs lineaal 'opengekrast', door het glas en carbon, tot de kevlar begint te pluizen. Daarna het groefje nog wat breder maken met driehoekig vijltje en dremel-slijpschijfje

Aan de bovenzijde moet een strookje worden weggesneden zodat het stuurvlak ook omhoog kan bewegen.

Als dit strookje weg is kan het scharnier (aan de onderzijde) voorzichtig worden 'losgebroken'. De epoxy in de kevlar strook op de scharnierlijn moet dan breken, daarna loop het scharnier redelijk licht. Met tegenlicht door de scharierlijn kun je zien waar er nog wat meer carbon/epoxy moet worden weggeschuurd, tot het scharnier lekker licht loopt.

De strook schuim, die met tape en wax was ingepakt, kan nu worden weggepulkt zodat een mooie kamer overblijft waar straks de dichtlip in kan lopen.

En klaar:

Nu de RDS-pockets (envelopjes) waar de wissertjes in moeten gaan lopen.

Eerst maak ik een plaatje, samengesteld van geëtst PTFE (teflon), verstevigd met meerdere lagen carbon:

Het ptfe is 0,28mm dik. Het is aan één zijde geëtst om het verlijmbaar te maken. Gekocht bij Eriks bv in Alkmaar (via m'n werk, ik denk niet dat ze aan particulieren leveren).

Het carbon wordt trapsgewijs aangebracht zodat een plaatje van oplopende dikte wordt gekregen, dat in het taps toelopende rolroer cq flap moet gaan passen.

Het geheel met vacuum tegen een vlakke plaat aangetrokken:

Bovenaan zie je de uitgeharde plaat met ptfe aan de binnenzijde, in 2 stukken verdeeld.

Eronder liggen 4 malletjes van aluminium met de omtrek die de pocket aan de binnenzijde moet krijgen en de dikte van het wissertje (2,5mm).

Voor elke pocket wordt een boven- en onderhelft uit de plaat gehaald (in blauw afgetekend).

De malletjes worden goed in de lossingswas gezet, aan weerszijden een plaatje erop geklemd (PTFE zijde tegen mal natuurlijk) en de kier rondom met verdikte epoxy+microballoons dichtgelopen.

Aftekenen van de uitsparing voor de servo's op de onderste vleugelheft, en uitsnijden:

Het malletje linksonder is voor de opening in de huid, die rechtsonder voor de pocket in het schuim. Die is iets kleiner zodat het uitgesneden stuk huid straks 'op' het schuim kan liggen en dus mooi gelijk blijft met de onderzijde van de vleugel.

De pockets in het schuim worden gefreesd. Het plankje zorgt ervoor dat de servo ongeveer parallel aan de bovenhuid komt te liggen en NIET parallel aan de onderhuid. Het voordeel hiervan is dat de knik in de servo-as zo dicht mogelijk tegen de scharnierlijn kan worden gelegd. Hoe verder de as buiten de scharnierlijn komt, hoe meer 'op-neer' of 'in-uit' beweging het asje moet maken terwijl hij draait. Eigenlijk wil je de as IN de scharnierlijn hebben maar dat is niet uitvoerbaar (maar daar is bij de berekening van de hoeken wel vanuit gegaan).

Pocket gereed, servo erin (Futaba S3150):

Laatst bewerkt door een moderator:

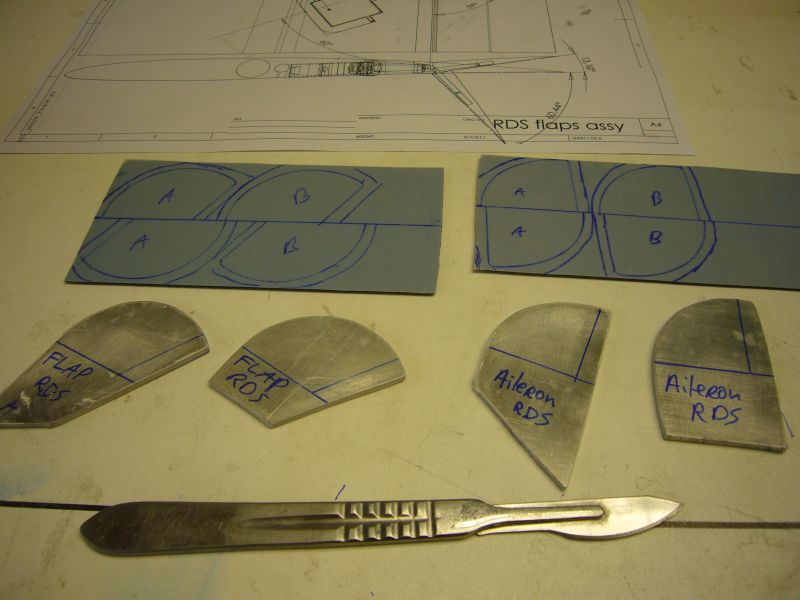

Aiolos / RDS

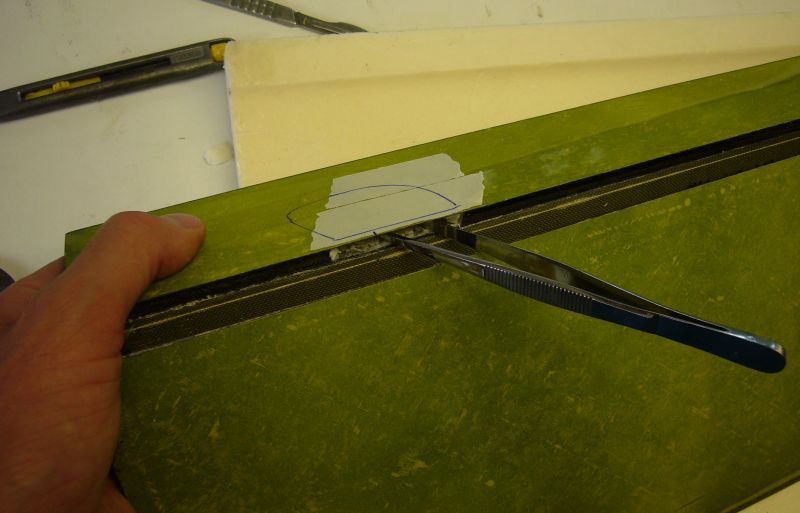

Nu gaten prikken voor de servo-as. Speciaal asje verwarmen en voorzichtig in de de juiste hoek door het schuim prikken.

Ik heb een stalen punt op een aluminium buisje gezet. Het staal heeft veel warmte-capaciteit en een slechte warmtegeleiding naar het aluminium. Het aluminium geleid ontzettend goed naar de rest van de buis. Resultaat is (als het goed is) een vrij hete punt en een vrij koele buis, zodat je alleen schuim smelt bij de punt en niet erachter.

Het servo-asje zelf maak ik van 4mm carbon buis, omtrokken met een carbon kousje om torsiestijfheid en -sterkte te krijgen. Buis en kous van EMC-Vega.

Door het ene uiteinde van de kous aan het plafond te knopen en aan het andere einde een gewicht te hangen, komt de kous mooi strak om de buis te zitten.

Het wissertje maak ik van 2,5mm verenstaal (Conrad). Het buigen doe ik met een klein hulpstukje, want het wisser-deel (dat in de envelop moet passen) moet wel mooi rond blijven.

Resultaat :

Het aluminium boormalletje is om ervoor te zorgen dat de gaatjes in de kunstof hevel op de servo mooi uitlijnen met de gaatjes in het 'juk' dat op de servo-as komt te zitten.

Servo-hevel:

strookje hout voor de jukjes (2x 2,5mm multiplex):

In de multiplex jukjes lijm ik twee 1,5m stalen pennetjes met CA. De omtrek van het hout druppel ik ook vol met CA, om splinteren tegen te gaan.

Beide asjes plat ik een beetje af met een slijpschijfje zodat het geheel beter past in de servo-hevel. Dit vergroot weliswaar de radiale speling maar die doet niet ter zake bij een RDS systeem. In torsie-richting is er geen speling, je kunt je zelfs een vrij stevige passing permitteren zonder dat het héél zwaar gaat lopen.

Aftekenen van de pocket in de flap:

Schuim wegplukken:

Pocket inlijmen, met malletje erin om de goede passing te verzekeren:

Eindelijk, pocket in de flap:

Tijd om de bekabeling te maken:

Vleugel-connector solderen, wordt hierna in de wortelrib vastgelijmd.

De servo's zijn in theorie verwijderbaar uit de vleugel, dat wil zeggen ik heb ze met twee M3 schroefjes aan blojes multiplex geschroefd (moertje erachter), en die blokjes multiplex worden tussen de boven- en onderhuiz van de vleugel gelijmd. Het is echter zo'n ontzettend gedoe dat ik het nooit hoop mee te maken.

Kortom: servo's monteren en niet meer aan komen.

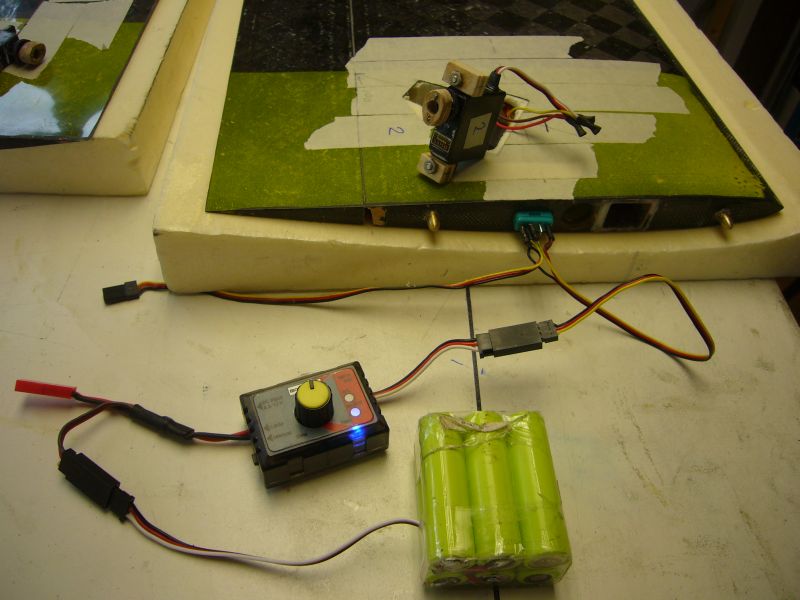

Om die reden moeten de servo's eerst worden gecentreerd en in die stand het houten jukje horizontaal op de servo gezet, zodat het jukje niet gaat aanlopen tegen de vleugelhuid in een uiterste stand.

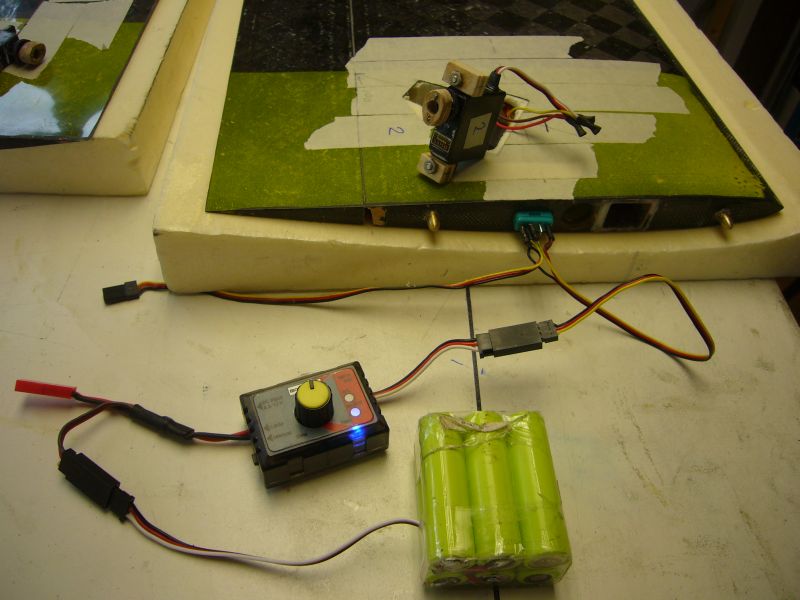

Het handige servo-verstellertje komt van Conrad (art 206964).

Houten blokjes achter de servo-oortjes in de vleugel gelijmd. Er zit ook wat lijm op de servo maar die is in de was gezet, dus in principe is hij er wel weer uit te krijgen. Denk ik.

Nu gaten prikken voor de servo-as. Speciaal asje verwarmen en voorzichtig in de de juiste hoek door het schuim prikken.

Ik heb een stalen punt op een aluminium buisje gezet. Het staal heeft veel warmte-capaciteit en een slechte warmtegeleiding naar het aluminium. Het aluminium geleid ontzettend goed naar de rest van de buis. Resultaat is (als het goed is) een vrij hete punt en een vrij koele buis, zodat je alleen schuim smelt bij de punt en niet erachter.

Het servo-asje zelf maak ik van 4mm carbon buis, omtrokken met een carbon kousje om torsiestijfheid en -sterkte te krijgen. Buis en kous van EMC-Vega.

Door het ene uiteinde van de kous aan het plafond te knopen en aan het andere einde een gewicht te hangen, komt de kous mooi strak om de buis te zitten.

Het wissertje maak ik van 2,5mm verenstaal (Conrad). Het buigen doe ik met een klein hulpstukje, want het wisser-deel (dat in de envelop moet passen) moet wel mooi rond blijven.

Resultaat :

Het aluminium boormalletje is om ervoor te zorgen dat de gaatjes in de kunstof hevel op de servo mooi uitlijnen met de gaatjes in het 'juk' dat op de servo-as komt te zitten.

Servo-hevel:

strookje hout voor de jukjes (2x 2,5mm multiplex):

In de multiplex jukjes lijm ik twee 1,5m stalen pennetjes met CA. De omtrek van het hout druppel ik ook vol met CA, om splinteren tegen te gaan.

Beide asjes plat ik een beetje af met een slijpschijfje zodat het geheel beter past in de servo-hevel. Dit vergroot weliswaar de radiale speling maar die doet niet ter zake bij een RDS systeem. In torsie-richting is er geen speling, je kunt je zelfs een vrij stevige passing permitteren zonder dat het héél zwaar gaat lopen.

Aftekenen van de pocket in de flap:

Schuim wegplukken:

Pocket inlijmen, met malletje erin om de goede passing te verzekeren:

Eindelijk, pocket in de flap:

Tijd om de bekabeling te maken:

Vleugel-connector solderen, wordt hierna in de wortelrib vastgelijmd.

De servo's zijn in theorie verwijderbaar uit de vleugel, dat wil zeggen ik heb ze met twee M3 schroefjes aan blojes multiplex geschroefd (moertje erachter), en die blokjes multiplex worden tussen de boven- en onderhuiz van de vleugel gelijmd. Het is echter zo'n ontzettend gedoe dat ik het nooit hoop mee te maken.

Kortom: servo's monteren en niet meer aan komen.

Om die reden moeten de servo's eerst worden gecentreerd en in die stand het houten jukje horizontaal op de servo gezet, zodat het jukje niet gaat aanlopen tegen de vleugelhuid in een uiterste stand.

Het handige servo-verstellertje komt van Conrad (art 206964).

Houten blokjes achter de servo-oortjes in de vleugel gelijmd. Er zit ook wat lijm op de servo maar die is in de was gezet, dus in principe is hij er wel weer uit te krijgen. Denk ik.

Laatst bewerkt door een moderator:

Aiolos / RDS

Voor ik de RDS af kan maken moeten eerst de afdichtinglippen op flaps en rolroeren worden geplaatst. Als de RDS eenmal af is, is het namelijk niet meer mogelijk de stuurvlakken ver genoeg weg te klappen om de lip in te brengen.

Deze methode heb ik van 'Larrikin' van RC groups

Zie post #34 in dit draadje: Larrikin Build - Page 3 - RC Groups

De lippen worden van 93grms carbon en 105grms glas gemaakt.

Hier de twee strookjes benat tussen twee stroken plastic

Het idee is om de strook benat weefsel in een 180-graden bocht te dwingen door de strook (met plastic) door middel van een licht taps toelopende buis in een strak passende opening te dwingen.

De buis zijn segmenten van een hengel.

De opening zijn twee alu hoeklijnen.

Hier wordt de opening van de hoeklijnen goed gezet dmv de buis en 3 stukjes (droog) weefsel:

Nu voor het 'echie', de benatte strook met de assen tussen de hoeklijnen geduwd:

Na uitharden kun je van elk 180-graden 'gootje' twee stroken snijden van ongeveer 60graden voor de flap en 40graden voor het rolroer.

Die stroken zet je met tape (tijdelijk) vast aan het rolroer en klapt hem dan helemaal achterover. Op de naad tussen dichtlip en rolroer leg je dan een rups verdikte epoxy, klapt de lip terug en laat het roloer iets terug bewegen, zodat de lip mooi aan ligt tegen de vleugel:

Helaas had ik mij een beetje verkeken op de benodigde ruimte voor de dichtlip. Om aanlopen bij omhoog scharnieren te voorkomen, moest ik de lip flink inkorten. Dit heeft als nadeel dat de lip helemaal uit de vleugel komt als de flap ver omlaag beweegt. wat weer als risico heeft dat bij terugbewegen de lip de flap doet blokkeren! (=einde oefening).

Om dit te voorkomen plaats ik kleine spacers tussen lip en vleugel. Klein offer wat betreft aerodyamica maar ja, ik wil geen nieuwe vleugel bouwen en moet toch wat.

Hier zie je de spacers:

Dichtlip gereed:

Nu kunnen de servo-asjes worden ingebracht en in de multiplex servo-jukjes verlijmd.

De dichtlip is hiervoor ter plaatse van de pocket (ca. 20mm) weggelaten.

Asje kan worden ingebracht als flap ver omlaag wordt gekanteld.

Het wissertje kan in de pocket worden gemanouvreerd door de servo-as 180 graden te draaien. Het uiteinde van de servo-as is dan al benat met epoxy en de natte lijmverbonding 'slipt' terwijl je de flap langzaam omhoog beweegt, ondertussen het wissertje verder in de pocket duwend.

De servo's staan nog neutraal, dus de flaps moeten in de stand worden gefixeerd die hierbij hoort, dwz. circa 28 graden uitslag.

Hier nog een detail waar het wissertje de pocket in gaat.

Aan weerszijden van het servo-asje zit een houten stripje om te zorgen dat de as niet heen-en-weer, maar wel op-en-neer kan.

Geloof het of niet, het blijkt nog te werken ook!

Klein minpuntje is de speling op de pockets; achteraf had ik een iets strakkere passing moeten kiezen, maar ik was bang dat het te veel wrijving zou opleveren. Flap heeft op het einde nu ca. +/-0,7mm speling. Maar licht loopt het wel en het centreert dus ook heel goed.

Voor ik de RDS af kan maken moeten eerst de afdichtinglippen op flaps en rolroeren worden geplaatst. Als de RDS eenmal af is, is het namelijk niet meer mogelijk de stuurvlakken ver genoeg weg te klappen om de lip in te brengen.

Deze methode heb ik van 'Larrikin' van RC groups

Zie post #34 in dit draadje: Larrikin Build - Page 3 - RC Groups

De lippen worden van 93grms carbon en 105grms glas gemaakt.

Hier de twee strookjes benat tussen twee stroken plastic

Het idee is om de strook benat weefsel in een 180-graden bocht te dwingen door de strook (met plastic) door middel van een licht taps toelopende buis in een strak passende opening te dwingen.

De buis zijn segmenten van een hengel.

De opening zijn twee alu hoeklijnen.

Hier wordt de opening van de hoeklijnen goed gezet dmv de buis en 3 stukjes (droog) weefsel:

Nu voor het 'echie', de benatte strook met de assen tussen de hoeklijnen geduwd:

Na uitharden kun je van elk 180-graden 'gootje' twee stroken snijden van ongeveer 60graden voor de flap en 40graden voor het rolroer.

Die stroken zet je met tape (tijdelijk) vast aan het rolroer en klapt hem dan helemaal achterover. Op de naad tussen dichtlip en rolroer leg je dan een rups verdikte epoxy, klapt de lip terug en laat het roloer iets terug bewegen, zodat de lip mooi aan ligt tegen de vleugel:

Helaas had ik mij een beetje verkeken op de benodigde ruimte voor de dichtlip. Om aanlopen bij omhoog scharnieren te voorkomen, moest ik de lip flink inkorten. Dit heeft als nadeel dat de lip helemaal uit de vleugel komt als de flap ver omlaag beweegt. wat weer als risico heeft dat bij terugbewegen de lip de flap doet blokkeren! (=einde oefening).

Om dit te voorkomen plaats ik kleine spacers tussen lip en vleugel. Klein offer wat betreft aerodyamica maar ja, ik wil geen nieuwe vleugel bouwen en moet toch wat.

Hier zie je de spacers:

Dichtlip gereed:

Nu kunnen de servo-asjes worden ingebracht en in de multiplex servo-jukjes verlijmd.

De dichtlip is hiervoor ter plaatse van de pocket (ca. 20mm) weggelaten.

Asje kan worden ingebracht als flap ver omlaag wordt gekanteld.

Het wissertje kan in de pocket worden gemanouvreerd door de servo-as 180 graden te draaien. Het uiteinde van de servo-as is dan al benat met epoxy en de natte lijmverbonding 'slipt' terwijl je de flap langzaam omhoog beweegt, ondertussen het wissertje verder in de pocket duwend.

De servo's staan nog neutraal, dus de flaps moeten in de stand worden gefixeerd die hierbij hoort, dwz. circa 28 graden uitslag.

Hier nog een detail waar het wissertje de pocket in gaat.

Aan weerszijden van het servo-asje zit een houten stripje om te zorgen dat de as niet heen-en-weer, maar wel op-en-neer kan.

Geloof het of niet, het blijkt nog te werken ook!

Klein minpuntje is de speling op de pockets; achteraf had ik een iets strakkere passing moeten kiezen, maar ik was bang dat het te veel wrijving zou opleveren. Flap heeft op het einde nu ca. +/-0,7mm speling. Maar licht loopt het wel en het centreert dus ook heel goed.

Laatst bewerkt door een moderator:

Aiolos / afwerking

De laatste afwerk-dingetjes...

Zoals: accupak maken

Het zijn 4 AA eneloops geworden, met soldeerlipjes, gekocht bij NKON.nl

Twee stekkers: 1 voor naar de schakelaar, 1 om te laden cq spanning te meten terwijl het model 'aan' staat

Andere klusje: ballast maken.

Ballast-staafjes zijn 15mm koperen buis gevuld met lood.

Hier smelt ik het lood. Rechts staan de koperen buisjes al te wachten, voorverwarmd met een gasbrander zodat het lood mooi uitvloeit.

(looddamp is erg giftig, doe dit niet binnen)

Na stollen worden de asjes op gelijke lengte gedraaid en een gaatje in geboord.

Het gaatje is een beetje een last-minute ingeving. Een vriend had laatst een ballast-blokje dat bleek klem te lopen in de ballastbuis. Hij kon die er weer uit halen omdat hij een voorziening had er vanaf de andere kant met iets langs in te poken.

Dat leek me een zere verstandige zo niet essentiële voorziening.

Omdat ik er vanaf de andere kan niet bij kan (buis ligt in vleugel), wil ik alle ballast-asjes op een lange stalen 'spaak' rijgen met vast blokje aan het uiteinde, zodat je alles er in geval van nood met een tang uit kan trekken.

Maximaal ballast-gewicht is ruim 1,5kg, aan te brengen in stappen van 214 gram (1 asje van 60mm weegt 107 gram)

Hier zie je de ballast in de vleugel, en een volle ballast-spies ernaast voor het idee;

Het begint er op te lijken

Zender programmeren op de huiskamertafel:

Toch nog 60 gram lood in de neus nodig om het zwaartepunt op 38% van de neuslijst te krijgen. Hopelijk kan er na het testvliegen nog wat.

Vliegklaar totaalgewicht van 1950 gram, toch nog een stuk zwaarder geworden dan ik een paar maanden geleden dacht (voor inbouw RDS en servo's). Maar op zich een goed leeg-gewicht voor een F3B-model, daar hoef ik me niet voor te schamen.

Testvlucht staat geplanned op morgenmiddag, op de heide bij Heeze (Starthaak).

Dat is wel een vrije middag waard, lijkt me.

De laatste afwerk-dingetjes...

Zoals: accupak maken

Het zijn 4 AA eneloops geworden, met soldeerlipjes, gekocht bij NKON.nl

Twee stekkers: 1 voor naar de schakelaar, 1 om te laden cq spanning te meten terwijl het model 'aan' staat

Andere klusje: ballast maken.

Ballast-staafjes zijn 15mm koperen buis gevuld met lood.

Hier smelt ik het lood. Rechts staan de koperen buisjes al te wachten, voorverwarmd met een gasbrander zodat het lood mooi uitvloeit.

(looddamp is erg giftig, doe dit niet binnen)

Na stollen worden de asjes op gelijke lengte gedraaid en een gaatje in geboord.

Het gaatje is een beetje een last-minute ingeving. Een vriend had laatst een ballast-blokje dat bleek klem te lopen in de ballastbuis. Hij kon die er weer uit halen omdat hij een voorziening had er vanaf de andere kant met iets langs in te poken.

Dat leek me een zere verstandige zo niet essentiële voorziening.

Omdat ik er vanaf de andere kan niet bij kan (buis ligt in vleugel), wil ik alle ballast-asjes op een lange stalen 'spaak' rijgen met vast blokje aan het uiteinde, zodat je alles er in geval van nood met een tang uit kan trekken.

Maximaal ballast-gewicht is ruim 1,5kg, aan te brengen in stappen van 214 gram (1 asje van 60mm weegt 107 gram)

Hier zie je de ballast in de vleugel, en een volle ballast-spies ernaast voor het idee;

Het begint er op te lijken

Zender programmeren op de huiskamertafel:

Toch nog 60 gram lood in de neus nodig om het zwaartepunt op 38% van de neuslijst te krijgen. Hopelijk kan er na het testvliegen nog wat.

Vliegklaar totaalgewicht van 1950 gram, toch nog een stuk zwaarder geworden dan ik een paar maanden geleden dacht (voor inbouw RDS en servo's). Maar op zich een goed leeg-gewicht voor een F3B-model, daar hoef ik me niet voor te schamen.

Testvlucht staat geplanned op morgenmiddag, op de heide bij Heeze (Starthaak).

Dat is wel een vrije middag waard, lijkt me.

Laatst bewerkt door een moderator:

Aiolos / 1e testvluchten

Gistermiddag getest op het veld van de Starthaak bij Heeze.

Allereeerst natuurlijk even een statie-foto (je weet maar nooit wat er gebeurd):

Reikwijdte met ingeschoven antenne was goed: pas vanaf 70m begonnen de roeren wat te trillen. De antenne van dun koperdraad in de v-staart werkt dus goed.

Ik had thuis al het zwaartepunt op 38% van de neuslijst gelegd, dat leek me een tamelijk veilige waarde (te ver naar voren). De vleugel heetf geen pijlstelling (25% koorde is rechte lijn) dus dat is makkelijk uitgerekend. De starthaak had ik daar een cm voor gezet, ook in de veronderstelling dat dit te ver naar voren en dus een stabiele start zou garanderen.

Voor de eerste handstart toch maar wat extra lood op de neus. Startje ging goed, mooie glijvlucht waarbij ik continu 'up' moest geven om de snelheid laag te houden.

Extra lood dus weer van de neus af en over naar de lier (slik).

Lierstart ging op zich niet verkeerd. Model roteerde wel vrij snel naar een steile klim en ik moest een beetje down geven tijdens de klim, geloof ik (ging nogal snel allemaal). Tijdens vlucht een beetje raar gevoel, het model reageerde een beetje 'zwemmerig'. Up of down geven was niet nodig als de snelheid eenmaal goed was, maar erg lang bleef dat nooit goed gaan. Bij aanduiken bleek dat de stabiliteit neutraal was, dus zwaartepunt kennelijk toch al vrij ver naar achteren.

Geland, klein beetje lood erbij in de neus, iets up-trim, iets down meegemixed bij de start en weer proberen. Dat ging al wat beter:

[media=youtube]opfmx5OeJ1w[/media]

Hierna nog wat verder geschaafd. vullinkje acher onder de v-staart gelegd om het instelhoekverschil te vergroeten (v-staart stond nogal ver up-getrimd). Verder nog rol-naar-richtingsroer mix startstelling vergroot.

Ook nog een paar speedvluchtjes gemaakt met 850gram ballast.

Ten slotte nog wat gespeeld met het elastiek en het pennetje voor in de romp:

[media=youtube]N6wD6tGgLXY[/media]

Al met al zeer tevreden over de eerste test.

Het model klimt stabiel en is goed bestuurbaar. De vleugel is niet gebroken, al stond er nog maar weinig wind dus dat zegt niet zo heel veel.

Leeg voelt hij erg licht aan, als een grote DLG.

De snelheid lijkt wat tegen te vallen, maar dat is moeilijk te beoordelen zonder direct vergelijk en goede rakken met tijdswaarneming.

Zondag speedvliegen met de mannen van team Freebird, dan kan ik de speedprestaties vergelijken met die van m'n Fletcher.

Gistermiddag getest op het veld van de Starthaak bij Heeze.

Allereeerst natuurlijk even een statie-foto (je weet maar nooit wat er gebeurd):

Reikwijdte met ingeschoven antenne was goed: pas vanaf 70m begonnen de roeren wat te trillen. De antenne van dun koperdraad in de v-staart werkt dus goed.

Ik had thuis al het zwaartepunt op 38% van de neuslijst gelegd, dat leek me een tamelijk veilige waarde (te ver naar voren). De vleugel heetf geen pijlstelling (25% koorde is rechte lijn) dus dat is makkelijk uitgerekend. De starthaak had ik daar een cm voor gezet, ook in de veronderstelling dat dit te ver naar voren en dus een stabiele start zou garanderen.

Voor de eerste handstart toch maar wat extra lood op de neus. Startje ging goed, mooie glijvlucht waarbij ik continu 'up' moest geven om de snelheid laag te houden.

Extra lood dus weer van de neus af en over naar de lier (slik).

Lierstart ging op zich niet verkeerd. Model roteerde wel vrij snel naar een steile klim en ik moest een beetje down geven tijdens de klim, geloof ik (ging nogal snel allemaal). Tijdens vlucht een beetje raar gevoel, het model reageerde een beetje 'zwemmerig'. Up of down geven was niet nodig als de snelheid eenmaal goed was, maar erg lang bleef dat nooit goed gaan. Bij aanduiken bleek dat de stabiliteit neutraal was, dus zwaartepunt kennelijk toch al vrij ver naar achteren.

Geland, klein beetje lood erbij in de neus, iets up-trim, iets down meegemixed bij de start en weer proberen. Dat ging al wat beter:

[media=youtube]opfmx5OeJ1w[/media]

Hierna nog wat verder geschaafd. vullinkje acher onder de v-staart gelegd om het instelhoekverschil te vergroeten (v-staart stond nogal ver up-getrimd). Verder nog rol-naar-richtingsroer mix startstelling vergroot.

Ook nog een paar speedvluchtjes gemaakt met 850gram ballast.

Ten slotte nog wat gespeeld met het elastiek en het pennetje voor in de romp:

[media=youtube]N6wD6tGgLXY[/media]

Al met al zeer tevreden over de eerste test.

Het model klimt stabiel en is goed bestuurbaar. De vleugel is niet gebroken, al stond er nog maar weinig wind dus dat zegt niet zo heel veel.

Leeg voelt hij erg licht aan, als een grote DLG.

De snelheid lijkt wat tegen te vallen, maar dat is moeilijk te beoordelen zonder direct vergelijk en goede rakken met tijdswaarneming.

Zondag speedvliegen met de mannen van team Freebird, dan kan ik de speedprestaties vergelijken met die van m'n Fletcher.

Laatst bewerkt door een moderator: