Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Ad Bakker

In Memoriam

Op de tekening staat verder een V met bovenaan de linkerpoot een kleine 0 als ook tussen haakjes het 'wortel uit' symbool Rz 25.

Volgens mij is het een ruwheidsaanduiding. Volgens paragraaf 2 van dit document is Rz de gemiddelde ruwheidsdiepte in micron. Zie het onderste vak in onderstaande tabel:

Alleen de manier van aanduiden strookt niet met de verdere beschrijving.

Groet,

Ad Bakker

In de loop der jaren is de norm voor de ruwheidswaarde een aantal maal veranderd.

Een wortel met een o er op is een onbewerkte behandeling.

Een wortel met een getal erbij geeft de mate van ruwheid weer.

Is dus een bewerkt vlak. In de praktijk is hoe gladder een object moet zijn des te duurder dit wordt. Wij proberen dit thuis zo glad mogelijk te halen.

In dit geval voor de grondplaat is de ruwheid niet zo van belang. Hier wordt een lagerblok (denk ik) op geplaatst. Dit is een stilstaand deel.

Echter in het blok waar een as of zuiger komt te lopen moet dit glad zijn.

Voorboren : Hangt af van de gat toepassing en afmeting. Tapgat M4 kan je in 1 keer voorboren met een 3.3 mm boor. Een M10 gat boor je in meerdere stappen voor. bijvoorbeeld beginnen met 3, vervolgens 6 en de 8.5 mm. Wel van te voren aftekenen en een centerpunt slaan. (of gebruik maken van een centerboor)

Een geruimd gat bijvoorbeeld rond 4 boor je voor met 3,8 en vervolgens de ruimer er door.

Je kolom in 1 keer doorboren zal dus niet lukken.

Je kan als eerste de bodem tapgat maken en daarna de kolom omdraaien en dan de andere gaten doen.

De verschillende radia in je kolom kan jezelf maken met een beitel in de juiste maat geslepen.

Hier gebruik ik toolbits voor. HBM 3,1 x 3,1 x 26 mm HSS Toolbit voor Boringbar | HBM Machines

Een wortel met een o er op is een onbewerkte behandeling.

Een wortel met een getal erbij geeft de mate van ruwheid weer.

Is dus een bewerkt vlak. In de praktijk is hoe gladder een object moet zijn des te duurder dit wordt. Wij proberen dit thuis zo glad mogelijk te halen.

In dit geval voor de grondplaat is de ruwheid niet zo van belang. Hier wordt een lagerblok (denk ik) op geplaatst. Dit is een stilstaand deel.

Echter in het blok waar een as of zuiger komt te lopen moet dit glad zijn.

Voorboren : Hangt af van de gat toepassing en afmeting. Tapgat M4 kan je in 1 keer voorboren met een 3.3 mm boor. Een M10 gat boor je in meerdere stappen voor. bijvoorbeeld beginnen met 3, vervolgens 6 en de 8.5 mm. Wel van te voren aftekenen en een centerpunt slaan. (of gebruik maken van een centerboor)

Een geruimd gat bijvoorbeeld rond 4 boor je voor met 3,8 en vervolgens de ruimer er door.

Je kolom in 1 keer doorboren zal dus niet lukken.

Je kan als eerste de bodem tapgat maken en daarna de kolom omdraaien en dan de andere gaten doen.

De verschillende radia in je kolom kan jezelf maken met een beitel in de juiste maat geslepen.

Hier gebruik ik toolbits voor. HBM 3,1 x 3,1 x 26 mm HSS Toolbit voor Boringbar | HBM Machines

jef

PH-SAM

Hoi Peter ,

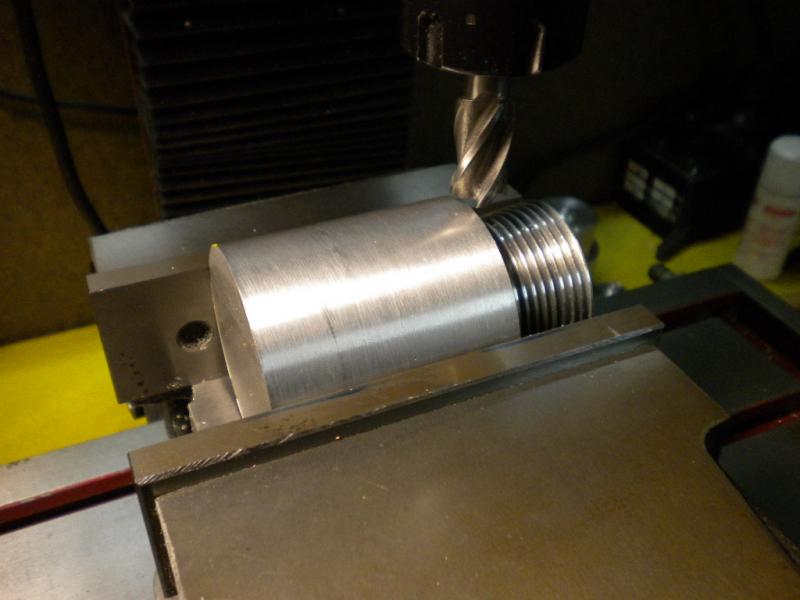

Volgens mij kan je de grondplaat best frezen , het belangrijkste is dat de uitstulpingen in de grondplaat vlak zijn , hoe hoog ze er nog uitsteken maakt eigenlijk niet uit , best wel even hoog om in een later stadium van de opbouw niet in de problemen te komen , je zal je Emco dan wel moeten ombouwen naar freesmachine , de rest van de grondplaat hoef je niet te frezen .

De gaten in de grondplaat kan je boren op de kolomboor , ik kleur met een alcoholstift de plaats van de te boren gaten en dan met de krasnaald een kruis zetten waar je moet boren en met een centerpunt een puntje kloppen , dan eerst met een kleine centerboor boren en daarna opboren naar de gewenste diameter , zelf als ik een mooi rond gat wil , boor ik eerst een halve mm te klein en dan met de juiste diameter met laag toerental en weinig voeding doorboren

De kamertjes (waar de kop van de bout invalt) onderaan de grondplaat kan je ook op de kolomboormachine boren , met een gewone boor ongeveer één mm minder diep boren dan nodig en dan met een boor waar je de snijkanten van hebt vlakgeslepen tot de gewenste diepte boren , er bestaan wel speciale kamerboren met een geleiding onderaan maar zo gaat het ook .

Groeten Jef

Volgens mij kan je de grondplaat best frezen , het belangrijkste is dat de uitstulpingen in de grondplaat vlak zijn , hoe hoog ze er nog uitsteken maakt eigenlijk niet uit , best wel even hoog om in een later stadium van de opbouw niet in de problemen te komen , je zal je Emco dan wel moeten ombouwen naar freesmachine , de rest van de grondplaat hoef je niet te frezen .

De gaten in de grondplaat kan je boren op de kolomboor , ik kleur met een alcoholstift de plaats van de te boren gaten en dan met de krasnaald een kruis zetten waar je moet boren en met een centerpunt een puntje kloppen , dan eerst met een kleine centerboor boren en daarna opboren naar de gewenste diameter , zelf als ik een mooi rond gat wil , boor ik eerst een halve mm te klein en dan met de juiste diameter met laag toerental en weinig voeding doorboren

De kamertjes (waar de kop van de bout invalt) onderaan de grondplaat kan je ook op de kolomboormachine boren , met een gewone boor ongeveer één mm minder diep boren dan nodig en dan met een boor waar je de snijkanten van hebt vlakgeslepen tot de gewenste diepte boren , er bestaan wel speciale kamerboren met een geleiding onderaan maar zo gaat het ook .

Groeten Jef

P

peter verhulst

Guest

Jef,

voor het vlakmaken van de uitstulpingen, wat voor soort frees(jes) heb ik daarvoor nodig?

voor het vlakmaken van de uitstulpingen, wat voor soort frees(jes) heb ik daarvoor nodig?

Ik kan t eventueel ook onder de cnc leggen. Dan zitten al je gaatjes gegarandeerd op de goede plek, ende vlakken zijn glad. Dan kan je daarna gaatjes uitboren op maat evt (om wat aan jou over te laten.

Voorboren doe je niet met te kleine stappen. 10mm boren met eem boortje Voorboren die iets grotere is dan de niet snijdende punt van de 10mm boor.

Die ruwheid :

Wortel met bolletje is ruwheid door verspanen, ze gaan er vanuit dat je het freest. De ruwheid rz tussen haakjes is vermoede de ruwheid van je basis materiaal.

Voorboren doe je niet met te kleine stappen. 10mm boren met eem boortje Voorboren die iets grotere is dan de niet snijdende punt van de 10mm boor.

Die ruwheid :

Wortel met bolletje is ruwheid door verspanen, ze gaan er vanuit dat je het freest. De ruwheid rz tussen haakjes is vermoede de ruwheid van je basis materiaal.

jef

PH-SAM

Jef,

voor het vlakmaken van de uitstulpingen, wat voor soort frees(jes) heb ik daarvoor nodig?

Een vingerfrees , de grootste dat je in het Emcofreeskopje kan inspannen , een vlakfrees kan ook en is eigenlijk nog beter maar ik denk niet dat jou emco'tje dat kan trekken

Voorbeeld vingerfrees

Groeten Jef

Laatst bewerkt door een moderator:

jef

PH-SAM

goedemorgen Luitjes,

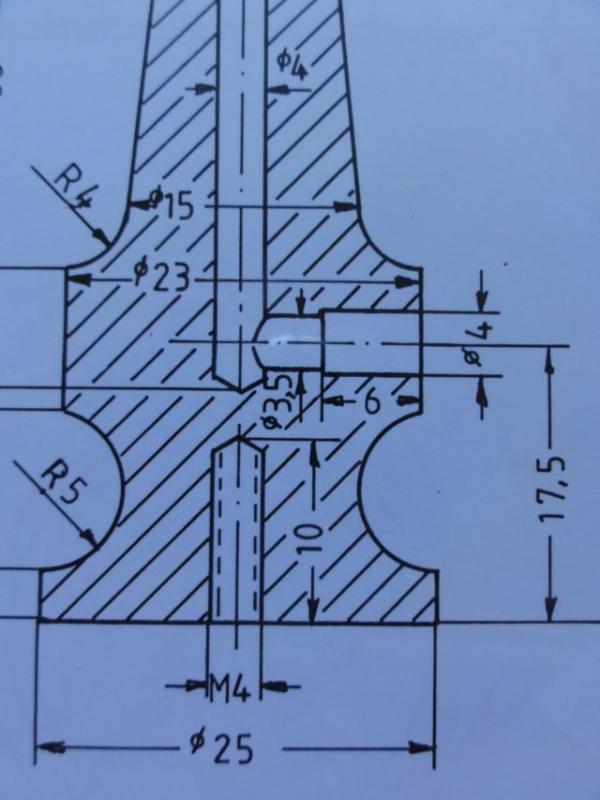

Wat gebeurt er wanneer ik dit gat 'gewoon' over de gehele lengte als 4 mm doorsnede boor?

En dan is er nog de radius R5, R4 en R3 die gemaakt moet worden. Moet je daar een beitel voor maken?

Peter ,

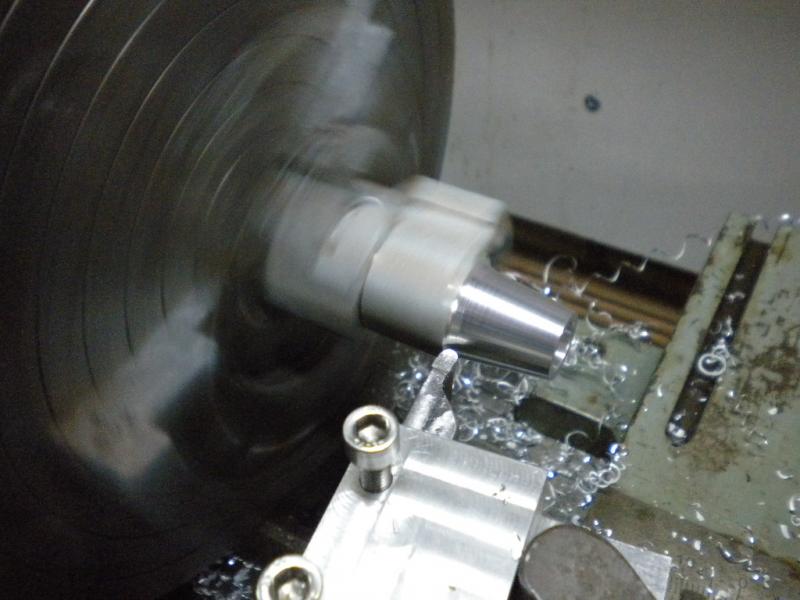

Als je aan de "saule" begint zou ik het gaatje van 3,5 / 4 als laatste boren , stuk messing in de drieklauw inspannen dan eerst het "lange" gat van 4 boren en bovenkant vlakken , werkstuk ver genoeg uit de drieklauw spannen en ondersteunen met je centerpunt , dan kan je de diameters al op maat draaien , de schuine kant zou ik er nog niet aanmaken (kan je conisch draaien op de SL?) , dus die kant voorlopig recht laten en draaien tot aan de radius , nu kan je het stuk nog makkelijk omgedraaid inspannen en de onderkant vlakken en op de juiste lengte maken en gat M4 boren en tappen , bij de radiussen is het ook niet zo belangrijk dat het juist 3 , 4 of 5 is , is enkel voor het estetisch uitzicht . Beiteltjes met bepaalde radiussen zijn te koop of kan je ze zelf slijpen van toolbits zoals eerder al aangehaald door Timo .

Het gat van 3,5 / 4 doorboren kan volgens mij wel , waarschijnlijk moet je daar een buisje in solderen , maar het is wel makkelijker om een aanslag te hebben zodat je het buisje niet te diep kan steken en zo de doorgang belemmerd naar het andere gat

Toolbit

Radiusbeitel geslepen van een afsteekbeitel

Groeten Jef

Laatst bewerkt door een moderator:

Die ruwheid :

Wortel met bolletje is ruwheid door verspanen, ze gaan er vanuit dat je het freest. De ruwheid rz tussen haakjes is vermoede de ruwheid van je basis materiaal.

Dit is niet waar. Er staat bij dat onderdeel een wortel met een bolletje en tussen haakjes een wortel met getal. Dit betekend : Onderdeel niet bewerken, met uitzondering van de aangegeven vlakken. Deze vlakken moeten dan bewerkt worden met maximum van die ruwheidswaarde.

Groet,

Timo

Amai , een tof verhaal. Ikzelf heb hier ook wat " casting kits" liggen. Niet simpel om te bouwen. Ik ben afgestudeerd als elektricien & heb nooit een draaibank of freesmachine gezien op school. Nu heb ik al sinds jaren een draaibank , maar alle projecten mislukken zowat. Chinese zooi van Buitelaar zit schots & scheef in elkaar. Weg ermee dus & heb een nieuwe aangeschaft.

Zeker goed luisteren wat Jef je verteld. Ik heb van deze man al enorm veel bijgeleerd.

En zo zijn er al veel tools voor draaibank en freesmachine bijgekocht.

Maar als ik jou was , zou ik zo WEINIG mogelijk boorwerk op de kolomboormachine doen. Beste is echt in de draaibank of de freesmachine.

Alsook heb ik veel bijgeleerd van Youtube. Zoek eens op MYFORDBOY....

Deze man begint en eindigt met een project. Laat ook alles zien en verveeld echt niet. Enkele uurtjes zijn zo voorbij.

En ook deze site is héél tof om wat bij te leren,

Home Model Engine Machinist

En voor een simpel te bouwen stoommachientje , met foto's , bewerkingen en uitleg vind je hier. Heb deze ook gebouwd , was zeer leerzaam voor mij & het ding werkt ook nog eens perfect;

A Simple Oscillating Engine

Mijne draait al op een minimaal aan luchttoevoer van de compressor. Owja , vergeet dat BA gedoe. Neem M2 , M3 voor de boutjes. Assen of asjes draai ik niet. Ik neem steeds zilverstaal. En koop steeds mijn materiaal bij Sauerbier modelbouw.

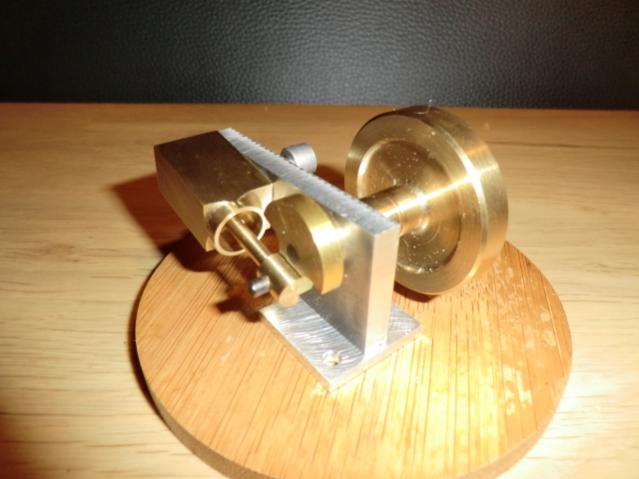

Dus misschien voor je je casting kit verknoeid , kan je misschien beter eerst die wobbler bouwen. Die kits lijken heel makkelijk , enz....Maar vergt werkelijk een hoop kennis.

groetjes

Barry

Zeker goed luisteren wat Jef je verteld. Ik heb van deze man al enorm veel bijgeleerd.

En zo zijn er al veel tools voor draaibank en freesmachine bijgekocht.

Maar als ik jou was , zou ik zo WEINIG mogelijk boorwerk op de kolomboormachine doen. Beste is echt in de draaibank of de freesmachine.

Alsook heb ik veel bijgeleerd van Youtube. Zoek eens op MYFORDBOY....

Deze man begint en eindigt met een project. Laat ook alles zien en verveeld echt niet. Enkele uurtjes zijn zo voorbij.

En ook deze site is héél tof om wat bij te leren,

Home Model Engine Machinist

En voor een simpel te bouwen stoommachientje , met foto's , bewerkingen en uitleg vind je hier. Heb deze ook gebouwd , was zeer leerzaam voor mij & het ding werkt ook nog eens perfect;

A Simple Oscillating Engine

Mijne draait al op een minimaal aan luchttoevoer van de compressor. Owja , vergeet dat BA gedoe. Neem M2 , M3 voor de boutjes. Assen of asjes draai ik niet. Ik neem steeds zilverstaal. En koop steeds mijn materiaal bij Sauerbier modelbouw.

Dus misschien voor je je casting kit verknoeid , kan je misschien beter eerst die wobbler bouwen. Die kits lijken heel makkelijk , enz....Maar vergt werkelijk een hoop kennis.

groetjes

Barry

P

peter verhulst

Guest

Stirling etc.

vandaag aan de slag geweest met mijn eerste "project". De tip om eerst eens een Wobbler te bouwen om wat ervaring op te doen, ter harte genomen.

Daar ik nog niet veel materiaal heb, begonnen met de zuigerstang

Omdat ik deze andersom in de klauw heb moeten zetten, kon ik de lengte van - hoe noem je dat eigenlijk wat in de cilinder komt? - niet goed meten en moest ik het op het oog doen. Iets meer dan een mm te lang. Is dat funest?

Begrijp ik het nu goed dat hier nog een gat in moet van 3 mm en dat de kanten afgevlakt moeten worden tot 4 mm?

Draad had ik nog nooit getapt maar ik heb de tap m.b.v. de spinole terwijl ik handmatig de klauw ronddraaide en ondertussen de spinole aangeduwd, een beginnetje kunnen maken.......

........ daarna met de hand verder getapt. Werkt prima.

Verder weet ik niet goed hoe nu verder ...... aan het ronde gedeelte van 6,5 vijl ik nu twee platte kanten zodat de breedte 4 mm wordt?

Moet daar dan ook nog een gat in geboord worden? zie foto 59

maar ik vind het leuk:lol:

vandaag aan de slag geweest met mijn eerste "project". De tip om eerst eens een Wobbler te bouwen om wat ervaring op te doen, ter harte genomen.

Daar ik nog niet veel materiaal heb, begonnen met de zuigerstang

Omdat ik deze andersom in de klauw heb moeten zetten, kon ik de lengte van - hoe noem je dat eigenlijk wat in de cilinder komt? - niet goed meten en moest ik het op het oog doen. Iets meer dan een mm te lang. Is dat funest?

Begrijp ik het nu goed dat hier nog een gat in moet van 3 mm en dat de kanten afgevlakt moeten worden tot 4 mm?

Draad had ik nog nooit getapt maar ik heb de tap m.b.v. de spinole terwijl ik handmatig de klauw ronddraaide en ondertussen de spinole aangeduwd, een beginnetje kunnen maken.......

........ daarna met de hand verder getapt. Werkt prima.

Verder weet ik niet goed hoe nu verder ...... aan het ronde gedeelte van 6,5 vijl ik nu twee platte kanten zodat de breedte 4 mm wordt?

Moet daar dan ook nog een gat in geboord worden? zie foto 59

maar ik vind het leuk:lol:

Laatst bewerkt door een moderator:

Ad Bakker

In Memoriam

Wel opletten, want dit is zo te zien in Europese projectie getekend, en wij zijn meer gewend aan Amerikaanse projectie.

Het aanzicht links met die platte kanten is dus het rechteraanzicht, vandaar dat je de schroefdraad ook getekend ziet. Dan wordt inderdaad het Ø6,5 mm afgevlakt tot 4 mm met een gat Ø3 mm door de afgevlakte kanten.

Of dat vlakken met een vijl gaat lukken? Normaal zou dat gefreesd moeten worden. Of dat werkt en of dat te lange af te vlakken deel van 6,5 mm een bezwaar is moet blijken uit de samenstellingstekening. Het gat van Ø 3mm zit nu in het midden van de 6,5 mm lengte, hoe dat dan moet met dat 1 mm lange stuk kan je zo niet beoordelen.

Waarom niet andersom opspannen en 1 mm eraf draaien?

Groet,

Ad Bakker

Het aanzicht links met die platte kanten is dus het rechteraanzicht, vandaar dat je de schroefdraad ook getekend ziet. Dan wordt inderdaad het Ø6,5 mm afgevlakt tot 4 mm met een gat Ø3 mm door de afgevlakte kanten.

Of dat vlakken met een vijl gaat lukken? Normaal zou dat gefreesd moeten worden. Of dat werkt en of dat te lange af te vlakken deel van 6,5 mm een bezwaar is moet blijken uit de samenstellingstekening. Het gat van Ø 3mm zit nu in het midden van de 6,5 mm lengte, hoe dat dan moet met dat 1 mm lange stuk kan je zo niet beoordelen.

Waarom niet andersom opspannen en 1 mm eraf draaien?

Groet,

Ad Bakker

Laatst bewerkt door een moderator:

Hoi Peter, leuk project om ervaring mee op te doen.

En inderdaad ook verstandig om met zo'n machine te beginnen omdat een stirling echt veel moeilijker is dan een eenvoudige stoommachine.

Ben je wel eens op Stoomgroep Holland geweest?

Hier zit ook een forum aan waar de nodiger kennis is.

Het is er alleen niet zo druk als op MBF dus verwacht niet onmiddelijk en veel antwoorden.

Succes verder.

Groeten Norwin

En inderdaad ook verstandig om met zo'n machine te beginnen omdat een stirling echt veel moeilijker is dan een eenvoudige stoommachine.

Ben je wel eens op Stoomgroep Holland geweest?

Hier zit ook een forum aan waar de nodiger kennis is.

Het is er alleen niet zo druk als op MBF dus verwacht niet onmiddelijk en veel antwoorden.

Succes verder.

Groeten Norwin

P

peter verhulst

Guest

Stirling

@ Ad,

als ik er nu nog 1 mm afhaal, dan vervolgens met kraspen 4 mm afteken

en dat er dan afslijp met slipsteen heeeeel voorzichtig en goed koel. En daarna het gat boor?

Wat is Europese projectie?

@ Norwin:

Ik ben lid geworden van metaalhobbygroep Assen; ben er afgelopen donderdag voor het eerst geweest. de club komt over 14 dagen weer bij elkaar en dan ik ook wel wat vragen

@ Ad,

als ik er nu nog 1 mm afhaal, dan vervolgens met kraspen 4 mm afteken

en dat er dan afslijp met slipsteen heeeeel voorzichtig en goed koel. En daarna het gat boor?

Wat is Europese projectie?

@ Norwin:

Ik ben lid geworden van metaalhobbygroep Assen; ben er afgelopen donderdag voor het eerst geweest. de club komt over 14 dagen weer bij elkaar en dan ik ook wel wat vragen

Ad Bakker

In Memoriam

Zou misschien kunnen lukken, ik ben niet echt een ervaringsdeskundige.@ Ad,

als ik er nu nog 1 mm afhaal, dan vervolgens met kraspen 4 mm afteken

en dat er dan afslijp met slipsteen heeeeel voorzichtig en goed koel. En daarna het gat boor?

Het gat van Ø 3 mm dus door de afgeslepen vlakken!!!

Wat is Europese projectie?

Kijk even hier onder het hoofdje "Europese en Amerikaanse projectie". Het is behoorlijk lastig uit te leggen. Bij de Amerikaanse projectie staat het linker aanzicht links van het zijaanzicht en het bovenaanzicht erboven, bij de Europese projectie staat het linker aanzicht rechts van de tekening, en het bovenaanzicht eronder.

Groet,

Ad

P

peter verhulst

Guest

Goedemorgen Luitjes,

zie hier de resultaten van mijn noeste handenarbeid. Met het handje naar 6 mm teruggebracht . Kom er nu achter dat het naar 4 mm moet

. Kom er nu achter dat het naar 4 mm moet  .

.

Hier de maatvoering van de cilinder. Daar kom ik (nog) niet uit. Is dit een stuk van 16 x 12 wat dan uit het center 10 mm rond uitgeboord moet worden?

Hoe doe je dat?

Ik heb een stuk messing rond 19,8 x 56mm: kan ik het daar ook uit maken?

De 6 mm afgeslepen tot 4 mm .....nou ja 4,10 mm. Voor mij goed genoeg.

zie hier de resultaten van mijn noeste handenarbeid. Met het handje naar 6 mm teruggebracht

Hier de maatvoering van de cilinder. Daar kom ik (nog) niet uit. Is dit een stuk van 16 x 12 wat dan uit het center 10 mm rond uitgeboord moet worden?

Hoe doe je dat?

Ik heb een stuk messing rond 19,8 x 56mm: kan ik het daar ook uit maken?

De 6 mm afgeslepen tot 4 mm .....nou ja 4,10 mm. Voor mij goed genoeg.

Laatst bewerkt door een moderator:

Peter,

Denk dat de vragen die je prive gesteld hebt beter hier behandeld kan worden, zodat eventuele andere beginnende bouwers hier ook wat van op kunnen steken.

Om een gat uit het midden van een product (cirkel, vierkant, rechthoek of andere vorm) te maken,

moet je deze opspannen in een onafhankelijke vierklauw. Met dit stuk gereedschap kan je het product uit het center van de draaibank zetten.

Uit rond 19.8 kan je inderdaad de vorm van de cilinder halen. Dat uitstekende deel van 4 mm op de cilinder is enkel voor de sier.

Bedenk wel dat de onderzijde van de cilinder (het vlak met de gaatjes) glad en vlak aan moet sluiten op de staande aluminium plaat. Je komt met simpelweg vijlen, slijpen of schuren nooit op een goede afdichting.

De gaatjes van 1.5 mm is voor aan en afvoer van de lucht.

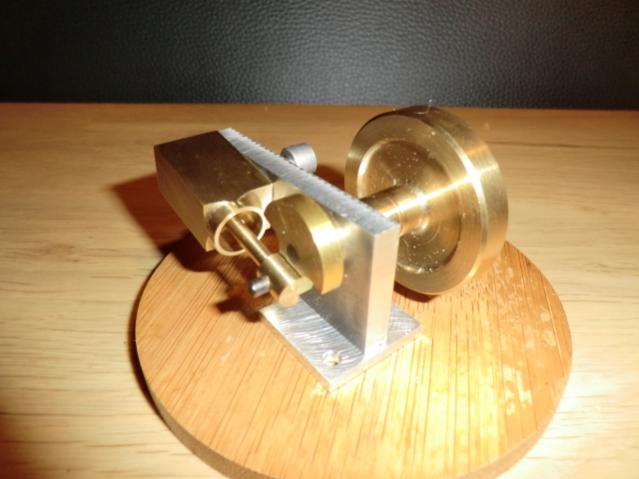

Onderstaand een foto van de wobbler die me zoon van deze tekeningen heeft gemaakt.

Succes,

Timo

Denk dat de vragen die je prive gesteld hebt beter hier behandeld kan worden, zodat eventuele andere beginnende bouwers hier ook wat van op kunnen steken.

Om een gat uit het midden van een product (cirkel, vierkant, rechthoek of andere vorm) te maken,

moet je deze opspannen in een onafhankelijke vierklauw. Met dit stuk gereedschap kan je het product uit het center van de draaibank zetten.

Uit rond 19.8 kan je inderdaad de vorm van de cilinder halen. Dat uitstekende deel van 4 mm op de cilinder is enkel voor de sier.

Bedenk wel dat de onderzijde van de cilinder (het vlak met de gaatjes) glad en vlak aan moet sluiten op de staande aluminium plaat. Je komt met simpelweg vijlen, slijpen of schuren nooit op een goede afdichting.

De gaatjes van 1.5 mm is voor aan en afvoer van de lucht.

Onderstaand een foto van de wobbler die me zoon van deze tekeningen heeft gemaakt.

Succes,

Timo

Laatst bewerkt door een moderator:

Kom er nu achter dat het naar 4 mm moet afgeslepen tot 4 mm .....nou ja 4,10 mm. Voor mij goed genoeg.

Tekening goed lezen scheelt je een hoop werk en materiaal.

Probeer ook bij je eerste machine zo zuiver mogelijk te werken en niet "op geluk tot een aanvaardbare maat" te komen.

Die 0.1 te groot kan best straks zorgen dat je de cilinder niet goed aansluitend krijgt op de spiegel, omdat de drijfstang tegen de krukwang drukt.

Ik kan het niet zien op de tekening, maar kijk dat nog wel even na voor de zekerheid.