Hallo allemaal, de beste wensen voor 2019!

Het was een tijdje rustig, maar schijn bedriegt. Toevallig (wat heet) kwam ik erachter dat de R&D afdeling van mijn werkgever een Ultimaker 3D printer heeft. Na afstemming met de beheerder, is afgesproken dat ik daar gebruik van kan maken om een radiaal motor te printen . Ik ben direct op zoek gegaan naar een model van de N4767V - Continental W670. Door PM3D is in Sketchup een complete 1:1 Stearman met deze motor getekend. Ik heb met een probeerversie vanuit zijn model een aantal 2D aanzichten van de motor gemaakt die ik in A9CAD heb aangepast naar de juiste schaal. Om hem te kunnen printen zijn kleine details zoals boutjes verwijderd en is de rib dikte vergroot naar 0,8 mm. De buitendiameter is 125 mm.

. Ik ben direct op zoek gegaan naar een model van de N4767V - Continental W670. Door PM3D is in Sketchup een complete 1:1 Stearman met deze motor getekend. Ik heb met een probeerversie vanuit zijn model een aantal 2D aanzichten van de motor gemaakt die ik in A9CAD heb aangepast naar de juiste schaal. Om hem te kunnen printen zijn kleine details zoals boutjes verwijderd en is de rib dikte vergroot naar 0,8 mm. De buitendiameter is 125 mm.

Vervolgens kon ik van mijn werkgever een SolidWorks licentie gebruiken. Dus heb ik de afgelopen 4 weken met enkele tutorials 3D leren tekenen en staat de motor nu geheel in SolidWorks.

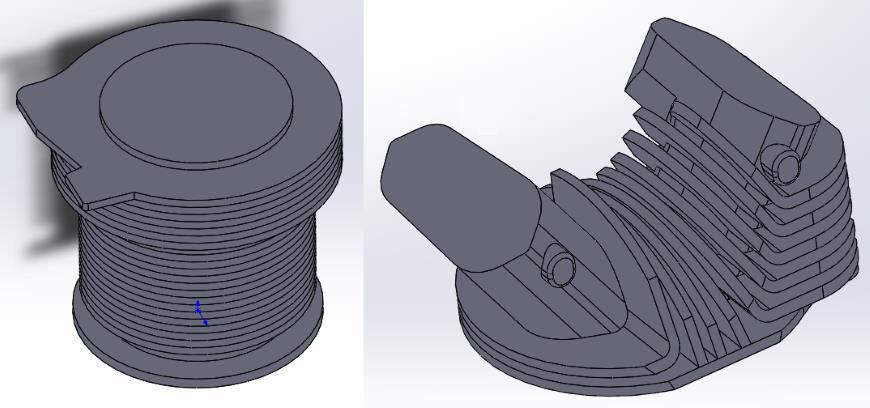

Ik ben begonnen met de kleppendeksel en de uitlaat:

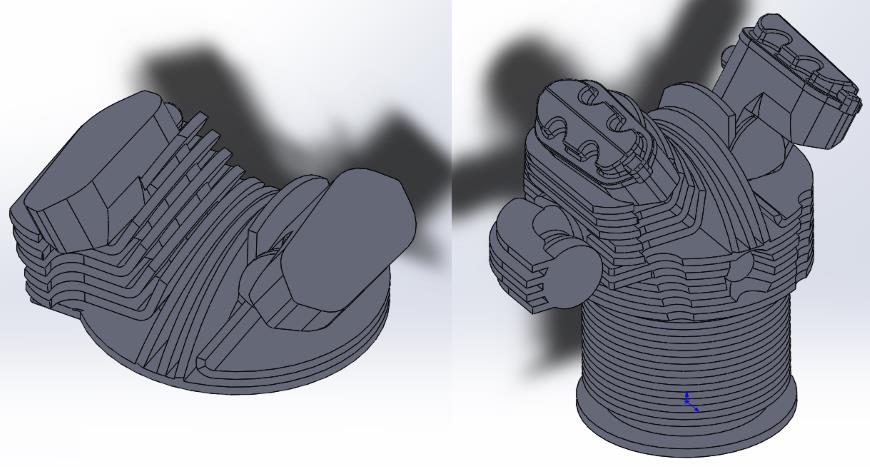

Vervolgens de cilinderkop. De constructie van en rondom de klepbehuizing was het meeste werk :

:

Daarna de componenten voor de cilinderkop samengevoegd en gefinetuned. Deze samenstelling wordt als laatste gekopieerd en gelijkmatig verdeeld.

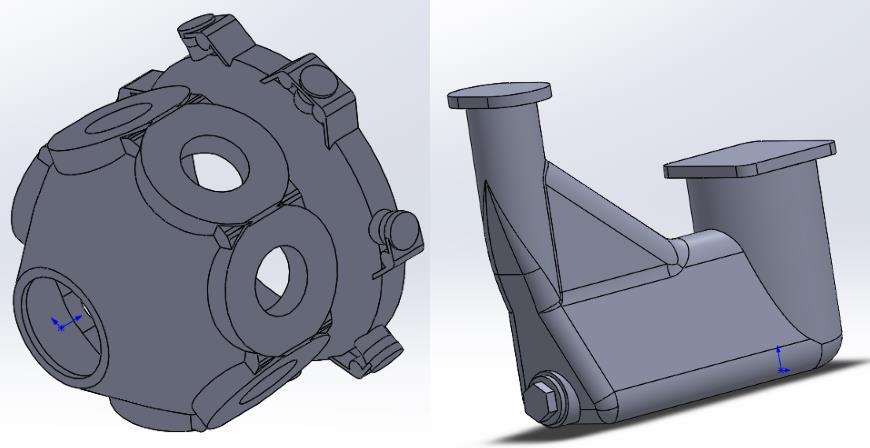

Toen begonnen aan het huis en het carter:

En dit is het totaal resultaat….op naar de printer :

:

Groeten, Eddy

Het was een tijdje rustig, maar schijn bedriegt. Toevallig (wat heet) kwam ik erachter dat de R&D afdeling van mijn werkgever een Ultimaker 3D printer heeft. Na afstemming met de beheerder, is afgesproken dat ik daar gebruik van kan maken om een radiaal motor te printen

. Ik ben direct op zoek gegaan naar een model van de N4767V - Continental W670. Door PM3D is in Sketchup een complete 1:1 Stearman met deze motor getekend. Ik heb met een probeerversie vanuit zijn model een aantal 2D aanzichten van de motor gemaakt die ik in A9CAD heb aangepast naar de juiste schaal. Om hem te kunnen printen zijn kleine details zoals boutjes verwijderd en is de rib dikte vergroot naar 0,8 mm. De buitendiameter is 125 mm.

. Ik ben direct op zoek gegaan naar een model van de N4767V - Continental W670. Door PM3D is in Sketchup een complete 1:1 Stearman met deze motor getekend. Ik heb met een probeerversie vanuit zijn model een aantal 2D aanzichten van de motor gemaakt die ik in A9CAD heb aangepast naar de juiste schaal. Om hem te kunnen printen zijn kleine details zoals boutjes verwijderd en is de rib dikte vergroot naar 0,8 mm. De buitendiameter is 125 mm.Vervolgens kon ik van mijn werkgever een SolidWorks licentie gebruiken. Dus heb ik de afgelopen 4 weken met enkele tutorials 3D leren tekenen en staat de motor nu geheel in SolidWorks.

Ik ben begonnen met de kleppendeksel en de uitlaat:

Vervolgens de cilinderkop. De constructie van en rondom de klepbehuizing was het meeste werk

:

:Daarna de componenten voor de cilinderkop samengevoegd en gefinetuned. Deze samenstelling wordt als laatste gekopieerd en gelijkmatig verdeeld.

Toen begonnen aan het huis en het carter:

En dit is het totaal resultaat….op naar de printer

Groeten, Eddy

Laatst bewerkt:

. Grappig is dat meteen bekend is hoe lang de print duurt: 2 dagen en 14 minuten. Ook zijn de materiaalkosten al bekend: 11,22 Euro.

. Grappig is dat meteen bekend is hoe lang de print duurt: 2 dagen en 14 minuten. Ook zijn de materiaalkosten al bekend: 11,22 Euro. .

.