Laatst kreeg ik het verzoek van Peter om een ER25 spantanghouder te maken voor zijn Myford draaibankje. Met daarbij het verzoek om het bouwproces hier te posten.

Nou hier komt het dan...

Het ontwerp:

Afgekeken van de door mij gekochte bij myford.co.uk houder.

Eerst maak ik altijd van elk (complex) onderdeel wat ik ga maken een 3d ontwerp in solidworks. Helpt me ook het inzicht te krijgen hoe ik te werk moet gaan.

Het idee van 2 gedeeltes is dat de blauwe vlakken van het achterstuk op passing maat word gemaakt op de bank waar deze houder gebruikt gaat worden. Hierdoor verkrijg je 100% accuratie.

Peter had echter liever dat ik hem kant en klaar maakte dus maak ik alles op mijn bank op passing.

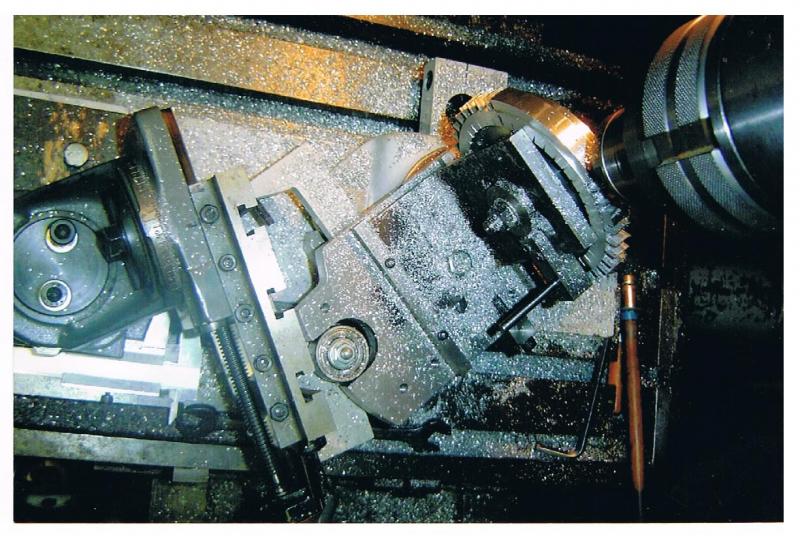

Eerst inspannen, klokken, centerboren en dan met tegencenter ondersteunen.

Dan afsteken. Ik werk het liefst zo dicht mogelijk teken de drieklauw aan zodat je de meeste stabiliteit hebt en je bij de volgende inspanning van het overgebleven staf nog het center gat hebt zitten zodat je niet meer hoeft uit te klokken.

Dit Moet nu het voorste gedeelte worden van de spantanghouder.

Voorzijde alvast op maat maken.

Omdraaien uitklokken en achterzijde vlakdraaien

Nu eerst met een 5,5 mm boortje voorboren, daarna naar 11,5 om ruimte te maken voor de binnen draaibeitel

Uitsparing uitdraaien. Deze uitsparing moet later over het achterstuk heen schuiven.

Ik heb een hulpstukje dat de zelfde draad heeft als mijn myford spindel. Deze kan ik op mijn verdeeltafeltje bouten zodat mijn drieklauw op mijn freesbank kan zonder opnieuw in te spannen.

Dan de 6,5 mm gaten boren voor de m6 bevestigings boutjes

Dan met een 10mm frees de gaten verzinken zodat de inbus boutjes niet uitsteken.

De rest van het voorstuk maak ik later af als ik deze kan bevestigen op het achterstuk.

Nu dus het achterstuk afsteken:

Achterstuk vlakdraaien en een nekje uitdraaien wat later klem gaat lopen tegen het einde van de spindel.

Centerboren, voorboren, boren naar 11,5mm en dan kamer op passing uitdraaien. Deze uitsparing moet stak om de spindel vallen zodat deze de houder goed gecentreerd houd. Maar wel nog soepel er op draait.

Dan een van de uitdagingen van dit project: Het whitworth 1 1/8 12TPI binnenschroefdraad. Hiervoor gebruik ik een binnendraaddraaibeitel (wat een woord) met de hierbij hoorende 12TPI wisselplaatjes.

Normaal gebruik ik zelf geslepen toolbits. Maar dat werd in dit geval werd dat een moeilijk verhaal.

Op onderstaande foto zie je dat de "topslide" op 55 graden. Met de topslide verplaats je de beitel nu in het werkstuk. Draadsteken doe je met weinig toeren en kleine stapjes. Ik heb het in stapjes van 0,05mm ingevoerd.

Op het laatst elke keer passen met het hulpstukje wat normaal op mijn verdeeltafel zit, waar ik het eerder over had.

Nu het schroefdraad klaar is even passen op de daadwerkelijke spindel:

De achterzijde van het achterstuk is gereed

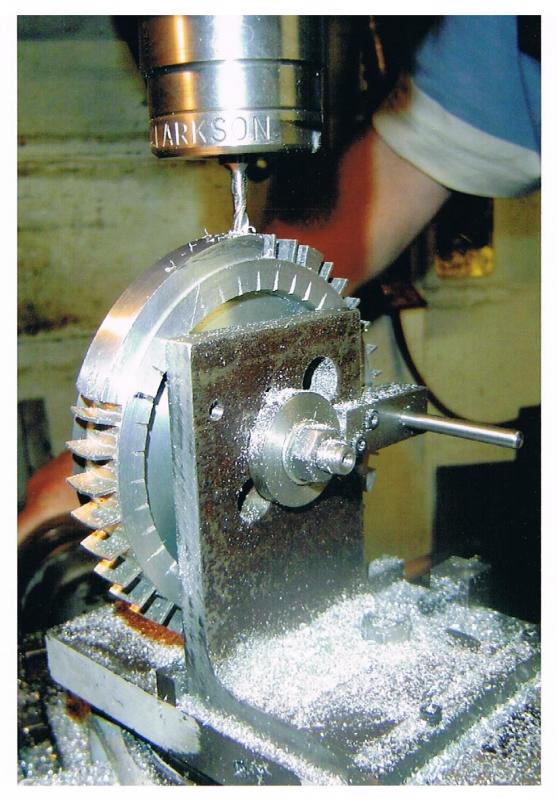

Nu op het hulpstukje op mijn verdeeltafel schroeven en de tapgaten boren aan de voorzijde.

en tappen

Daarna ook 3 8mm gaten geboord aan de buitenkant voor de tommybar.

Op de draaibank schroeven en voorzijde op passing draaien.

Nu kan ik weer verder met het voorstuk. Deze bevestig ik met de 3 m6 inbusboutjes op het achterstuk. De bussing van de uitsparing in het voorstuk en het nekje aan het achterstuk is behoorlijk krap. Moet dus in een keer goed.

Opstellen voor het draad op de neus, m32x1,5mm. Met een zelfgeslepen toolbitje. Topslide op 60 graden, ook weer weinig toeren en kleine stapjes.

http://www.modelbouwforum.nl/forums/picture.php?

Hier zie je het de uitsparing aan het einde van de draad waar de beitel in kan uitlopen.

[IMG]www.modelbouwforum.nl/media/211731/full

http://www.modelbouwforum.nl/forums/picture.php?

albumid=20824&pictureid=211732

en de moer past..

Dan is het uiteindelijk tijd voor de conus.

Gelukkig is de conus niet zo diep dus kan het met de topslide.

Eerst even de hoek overnemen van het originele broertje.

Wel zorgen dat de taster op centerhoogte zit natuurlijk

Dan na een tijdje was het tijd om echt te beginnen aan de conus:

Conus op maat:

Scherpe hoekjes er af, polijsten:

Compleet met spantang:

Frees er in, klemt mooi:

omloopnauwkeurigheid testen

Naaldje beweegt niet.

Project geslaagd!

Daarna nog een tommybar gemaakt om de spantanghouder tegen te houden of om hem los of vast te draaien op de spindel. Deze past in de drie gaten aan de zijkant van de houder.

Nog een paar sfeerplaatjes:

:music:

:music: Het was mij niet gelukt en ik betwijfel of ik je dit na twee jaar ook kan nadoen.

Het was mij niet gelukt en ik betwijfel of ik je dit na twee jaar ook kan nadoen.