Na de wandelende tak misschien de vliegende tak?? Zodat ie nog meer op een boomtak gaat lijken bedoel je.

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Mc Roissard

- Topicstarter MaartenCornelissen

- Startdatum

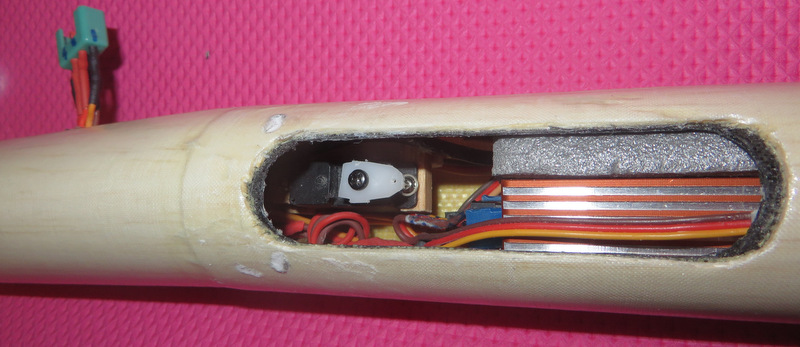

De hele avond aan het prutsen geweest om de remklep-servo in de romp op zijn plek te krijgen. Niet gelukt  . Al die kabels en een servo-arm die ook heen en weer wil, maakte het een stuk lastige dan op de tekening. Heb nog gekeken of ie echt niet toch in de vleugel past, maar nee. Misschien dat ik hem in de pylon kan onderbrengen. Wordt die wel een stukje dikker, hmmm.

. Al die kabels en een servo-arm die ook heen en weer wil, maakte het een stuk lastige dan op de tekening. Heb nog gekeken of ie echt niet toch in de vleugel past, maar nee. Misschien dat ik hem in de pylon kan onderbrengen. Wordt die wel een stukje dikker, hmmm.

Onder vacuum. Als eerste de voorlijsten. 160 grams koolstof weefsel, diagonaal met transfertape op de voorlijst geplakt. Daar overheen: abreisgewebe, gaatjes folie en keukenpapier. Nu geduld bewaren tot morgenochtend.

Rechtsonder is een proefstukje. Ik wil testen of de het 100 grams unidirectionaal koolstof band beter op het schuim blijft zitten als er 3M 904 transfertape onder zit. Bij buiging knikt dat dunne (0,1 mm) koolstofband snel los van het schuim en dan is het gedaan met de buigstijfheid.

En die servo krijg ik er vanavond in, goedschiks of kwaadschiks.

Rechtsonder is een proefstukje. Ik wil testen of de het 100 grams unidirectionaal koolstof band beter op het schuim blijft zitten als er 3M 904 transfertape onder zit. Bij buiging knikt dat dunne (0,1 mm) koolstofband snel los van het schuim en dan is het gedaan met de buigstijfheid.

En die servo krijg ik er vanavond in, goedschiks of kwaadschiks.

Arnold 85

Vriend van modelbouwforum.nl

En die servo krijg ik er vanavond in, goedschiks of kwaadschiks.

Kettingzaagje lenen?[emoji12]

Mooi om te zien die vastberadenheid! Top!

Groeten, Arnold

En het mooie is, ik kan de servo er ook weer uit schroeven, noodzakelijk wanneer motor en ESC ooit vervangen moeten worden. Gok er op dat nu het kan, het nooit zal hoeven moeten.

Het koolstof zit strak om de voorlijst van de vleugels, dat is goed gegaan.

Bij het baggen van het middendeel even paniek. Bij controle geen uitlezing op het display van de vacuümpomp, geen knop reageert meer, de hele pomp lijkt dood . Ik volg de draad naar het stopcontact, de stekker ligt er naast, die van de kerstboom erin.

. Ik volg de draad naar het stopcontact, de stekker ligt er naast, die van de kerstboom erin.

Zag het gelukkig op tijd en de zak zat goed dicht, dus de schade zal wel meevallen.

Bij het baggen van het middendeel even paniek. Bij controle geen uitlezing op het display van de vacuümpomp, geen knop reageert meer, de hele pomp lijkt dood

Zag het gelukkig op tijd en de zak zat goed dicht, dus de schade zal wel meevallen.

Dit is alleen nog de voorlijst, de vleugel kan nu nog makkelijk torderen en buigen. Bij de volgende slag gaat de vleugel met de onderschaal in de vacuumzak. En die komt op een, voor dat doel speciaal aangeschafte, zware aluminium koker te liggen, met de bovenschaal bezwaard met stenen daar weer op. Zie post 4 voor details en een tekening van de opstelling.

Nee, qua skeletlijn en verdraaiing laat ik niets aan het toeval over.

Nee, qua skeletlijn en verdraaiing laat ik niets aan het toeval over.

Een uur geconcentreerd doorplakken (9 koolstof bandliggers, 3 kevlar scharnierverstevigingen, 4 spreadtow huidplaten) aan de bovenkant van het middenstuk.

Daarna nog een kwartier stress (een minuscuul gaatje veroorzaakte lekkage in de vacuümzak ).

Maar het ligt nu onder 3 stenen, op z'n aluminium koker, in de thermobox uit te harden.

Daarna nog een kwartier stress (een minuscuul gaatje veroorzaakte lekkage in de vacuümzak ).

Maar het ligt nu onder 3 stenen, op z'n aluminium koker, in de thermobox uit te harden.

Het middendeel gaat 3x in de vacuumzak: eerst voor de neuslijst, dan de bovenkant en tenslotte de onderkant.

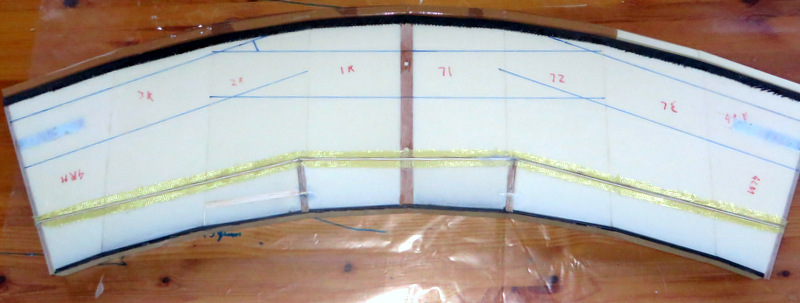

Dit is die onderkant. Wat details: -tussen de blauwe lijnen komt 3 lagen koolstof unidirectionaal band -als je het weet zie je de kleine koperen busjes waarmee de flap/remkleppen aan elkaar verbonden zijn -over het scharnier komt nog kevlar band.

Linksonder de stroken unidirectionaal band. Rechtsboven de spreadtow huid bovenop de mylar, met de schaar wordt dat spreadtow nog pas geknipt.

Ik smeer eerst de mylar en een stuk plastic flink in met epoxy en leg daar het koolstof op. Van onderaf trekt de epoxy er dan mooi in en voorkom je luchtbellen. Daarna alles overlappend op elkaar stapelen.

Je ziet hier goed dat het midden een andere buig- en torsie-as heeft als de buitenzijden. Een van de maatregelen om een stijvere vleugel te krijgen.

Alleen nog met met glasbubbels ingedikte epoxy de uitsparingen in het schuim glad afwerken en de mylar met spreadtow kan er op.

Dat was gisteren, dus vanmiddag mag ie uit de zak. Altijd een mooi moment.

Dit is die onderkant. Wat details: -tussen de blauwe lijnen komt 3 lagen koolstof unidirectionaal band -als je het weet zie je de kleine koperen busjes waarmee de flap/remkleppen aan elkaar verbonden zijn -over het scharnier komt nog kevlar band.

Linksonder de stroken unidirectionaal band. Rechtsboven de spreadtow huid bovenop de mylar, met de schaar wordt dat spreadtow nog pas geknipt.

Ik smeer eerst de mylar en een stuk plastic flink in met epoxy en leg daar het koolstof op. Van onderaf trekt de epoxy er dan mooi in en voorkom je luchtbellen. Daarna alles overlappend op elkaar stapelen.

Je ziet hier goed dat het midden een andere buig- en torsie-as heeft als de buitenzijden. Een van de maatregelen om een stijvere vleugel te krijgen.

Alleen nog met met glasbubbels ingedikte epoxy de uitsparingen in het schuim glad afwerken en de mylar met spreadtow kan er op.

Dat was gisteren, dus vanmiddag mag ie uit de zak. Altijd een mooi moment.

Uit de zak

Stijf en licht (218 gram, dat is 45 gram minder dan de 263 gram van de eerste versie, dankzij: 2 ribben minder en de huid grotendeels 80 grams ipv 160 grams + 25 grams glas en verf).

De onderkant ziet er nog eens perfect uit ook, glad, glimmend en strak.

Alleen de bovenkant... ietsjes minder. Weliswaar glad en glimmend, maar daardoor zie je ook elke deuk en bobbel en als je dan bij het baggen niet met glasbubbels de uitsparingen in het schuim netjes weg geplamuurd hebt, dan ....

Op 30 % van de voorlijst zit een deuk. denk dat ik dat met een malletje maar netjes ga opvullen, wilde de bovenkant toch wit verven ivm de zon. Kan ik altijd die strakke onderkant nog showen om indruk te maken op het veld.

Klep scharnier er inmiddels ook in geslepen.

De middelste klep wordt door een servo aangestuurd, de twee buitenste worden door pennetjes meegenomen. Speling 0. Ja daar ben ik echt trots op.

Stijf en licht (218 gram, dat is 45 gram minder dan de 263 gram van de eerste versie, dankzij: 2 ribben minder en de huid grotendeels 80 grams ipv 160 grams + 25 grams glas en verf).

De onderkant ziet er nog eens perfect uit ook, glad, glimmend en strak.

Alleen de bovenkant... ietsjes minder. Weliswaar glad en glimmend, maar daardoor zie je ook elke deuk en bobbel en als je dan bij het baggen niet met glasbubbels de uitsparingen in het schuim netjes weg geplamuurd hebt, dan ....

Op 30 % van de voorlijst zit een deuk. denk dat ik dat met een malletje maar netjes ga opvullen, wilde de bovenkant toch wit verven ivm de zon. Kan ik altijd die strakke onderkant nog showen om indruk te maken op het veld.

Klep scharnier er inmiddels ook in geslepen.

De middelste klep wordt door een servo aangestuurd, de twee buitenste worden door pennetjes meegenomen. Speling 0. Ja daar ben ik echt trots op.

Bijlagen

De afgelopen 2 weken flinke voortgang kunnen maken; de twee vleugels en twee winglets gevacumeerd, eruit hoe ik de pylon moet maken en een Rotary Drive System werkend gekregen! Nu de grootste uitdaging, de video waar het bewegend opstaat hier uploaden. Eerst wat voortgangsfoto's met commentaar.

De pylon in ruwbouw. Er komt nog een mooie glaslaag over, waarmee hij verankerd zit met de romp.

De onderdelen van de pylon

Onder de band liggers van de vleugel zit een 0,3 x 5mm koolstofstrip. Ik hoop hier mee te voorkomen dat de koolstofbandligger (slechts 0,1 x 50 mm) van de vleugel afknikt als het buigend moment te groot wordt. Dat gebeurd namelijk lang voor dat het koolstof zijn breekspanning bereikt, aangezien de hechting tussen koolstof en schuim tamelijk zwak is. Inderdaad, hier kun je terecht uit concluderen dat mijn experiment, om m.b.v. transfertape een betere hechting tussen het schuim en het koolstof te bewerkstelligen, niet het gewenste resultaat gaf.

De vleugel vlak voor het vacumeren. De zwarte strip is de knik-versteviging, de zwarte vlakjes verstevigingen voor de servo's, het gele het kevlar scharnier.

Het resultaat. Ja blijf dan maar eens bescheiden

Op de club zetten ze je wel weer in je schoenen. Kwam er gelukkig ook vandaan met een goed idee voor het kabelwerk. Soldeer de MPX stekker buiten het vliegtuig en monteer deze dan via het servobakje van binnenuit. Dat scheelt een hoop kabel gefrummel.

De pylon in ruwbouw. Er komt nog een mooie glaslaag over, waarmee hij verankerd zit met de romp.

De onderdelen van de pylon

Onder de band liggers van de vleugel zit een 0,3 x 5mm koolstofstrip. Ik hoop hier mee te voorkomen dat de koolstofbandligger (slechts 0,1 x 50 mm) van de vleugel afknikt als het buigend moment te groot wordt. Dat gebeurd namelijk lang voor dat het koolstof zijn breekspanning bereikt, aangezien de hechting tussen koolstof en schuim tamelijk zwak is. Inderdaad, hier kun je terecht uit concluderen dat mijn experiment, om m.b.v. transfertape een betere hechting tussen het schuim en het koolstof te bewerkstelligen, niet het gewenste resultaat gaf.

De vleugel vlak voor het vacumeren. De zwarte strip is de knik-versteviging, de zwarte vlakjes verstevigingen voor de servo's, het gele het kevlar scharnier.

Het resultaat. Ja blijf dan maar eens bescheiden

Op de club zetten ze je wel weer in je schoenen. Kwam er gelukkig ook vandaan met een goed idee voor het kabelwerk. Soldeer de MPX stekker buiten het vliegtuig en monteer deze dan via het servobakje van binnenuit. Dat scheelt een hoop kabel gefrummel.

Laatst bewerkt:

En dan het RDS. Leuk om te maken en aerodynamisch een lust voor het oog. Zeker vergeleken met een standaard roerhevel, aangezien die bij een pijlvleugel altijd schuin op de luchtstroming staat.

Oplettende forumers zien dat de servo nog los zit. Pas na het schuren & lakken wordt alles definitief gemonteerd.

Oplettende forumers zien dat de servo nog los zit. Pas na het schuren & lakken wordt alles definitief gemonteerd.

Laatst bewerkt:

Bijna klaar, d.w.z. ik zou er mee kunnen gaan vliegen. Wilskracht en regen hebben me gelukkig thuis gehouden.

Voor het afstellen van roeren en servo's is de vliegende vleugel in de bankschroef geklemd.

Het draait nu allemaal de juiste kant op. Gelijk het stroomverbruik van de RDS aansturingen gecheckt. In rust 168 mA, bij bewegen max 250 mA per servo. Valt me 100% mee, want de wipers zitten best strak in de pockets.

Het draait nu allemaal de juiste kant op. Gelijk het stroomverbruik van de RDS aansturingen gecheckt. In rust 168 mA, bij bewegen max 250 mA per servo. Valt me 100% mee, want de wipers zitten best strak in de pockets.

Om hem helemaal af te krijgen moet o.a. de pylon nog geverfd worden en de aansluiting van de winglets op de vleugel gestroomlijnd. Die winglets, daar ben ik nog niet helemaal tevreden over.

Ongeverfd (ja moet ook nog gebeuren) wegen ze namelijk al 28 gram per stuk . Massa aan de tippen dat is ongunstig voor de altijd op de loer liggende 'body freedom flutter' en ook voor het zwaartepunt (wat deze keer overigens slechts 10 mm achter het berekende punt uit kwam. Een hele verbetering met versie 1, ook omdat het veel minder lood kost om het zwaartepunt naar voren te schuiven dan naar achteren). De DSA buis (heiss in Nurflugelland) weegt 5 gram, de winglet dus 23 gram. DLGers zijn nu dus van hun stoel gevallen. Daar bouwen zij bijkans een complete romp inclusief staartvlakken voor. Ruimte voor verbetering nog.

. Massa aan de tippen dat is ongunstig voor de altijd op de loer liggende 'body freedom flutter' en ook voor het zwaartepunt (wat deze keer overigens slechts 10 mm achter het berekende punt uit kwam. Een hele verbetering met versie 1, ook omdat het veel minder lood kost om het zwaartepunt naar voren te schuiven dan naar achteren). De DSA buis (heiss in Nurflugelland) weegt 5 gram, de winglet dus 23 gram. DLGers zijn nu dus van hun stoel gevallen. Daar bouwen zij bijkans een complete romp inclusief staartvlakken voor. Ruimte voor verbetering nog.

Voor het afstellen van roeren en servo's is de vliegende vleugel in de bankschroef geklemd.

Om hem helemaal af te krijgen moet o.a. de pylon nog geverfd worden en de aansluiting van de winglets op de vleugel gestroomlijnd. Die winglets, daar ben ik nog niet helemaal tevreden over.

Ongeverfd (ja moet ook nog gebeuren) wegen ze namelijk al 28 gram per stuk

Laatst bewerkt:

ron van sommeren

Forum veteraan

Ik vind de ruststroom verontrustend hoog Maarten.... In rust 168 mA, bij bewegen max 250 mA per servo. ...

Ah, heb het onduidelijk opgeschreven zie ik . De ruststroom van 168 mA is voor 5 servo's + ontvanger. Bij bewegen van 1 servo stijgt dat naar 250 mA. Dat is ca 80 mA extra voor de servo bij bewegen.

DirkSchipper

Forum veteraan

Wat wegen de winglet-kernen?

Ik zou nieuwe maken. Dat moet echt veel lichter kunnen.

Hoeveel wogen de vorige?

Kun je daar geen DSA-buis aan 'bakken'?

Anders even nieuwe snijden ...

Ik zou nieuwe maken. Dat moet echt veel lichter kunnen.

Hoeveel wogen de vorige?

Kun je daar geen DSA-buis aan 'bakken'?

Anders even nieuwe snijden ...

De kernen wogen 10,5 gram en de vorige winglets 19,5 gram het stuk (ze zijn onbeschadigd uit de crash gekomen en nog te gebruiken). Zou een 'ribben' vlakke plaat winglet met oracover veel lichter zijn?

DirkSchipper

Forum veteraan

1 winglet is ± 4 dm2.

Bekleed met 50 grams glas 0,08 m2 x 50 = 4 gr

Plus 4 gr epoxy

plus 2 carbon strookjes incl epoxy = 2 gr.

Geeft winglet van 20 gram.

Daar moet die DSA-buis nog bij.

Die weegt momenteel 5 gr.

Mogelijk met veel kunst en vliegwerk tot 3 gram terug te brengen.

Dan lijkt 23 gr het laagst haalbare.

Ribben kan wellicht lichter, maar zeer zeker ook zwakker.

3D gefreesd uit de lichtste balsa is wellicht nog 5 gr lichter (gevoelsschatting).

Bekleed met 50 grams glas 0,08 m2 x 50 = 4 gr

Plus 4 gr epoxy

plus 2 carbon strookjes incl epoxy = 2 gr.

Geeft winglet van 20 gram.

Daar moet die DSA-buis nog bij.

Die weegt momenteel 5 gr.

Mogelijk met veel kunst en vliegwerk tot 3 gram terug te brengen.

Dan lijkt 23 gr het laagst haalbare.

Ribben kan wellicht lichter, maar zeer zeker ook zwakker.

3D gefreesd uit de lichtste balsa is wellicht nog 5 gr lichter (gevoelsschatting).

Licht schuim en 25 grams glas? Zal eens uitzoeken waar DLGers die staartstukken van maken.