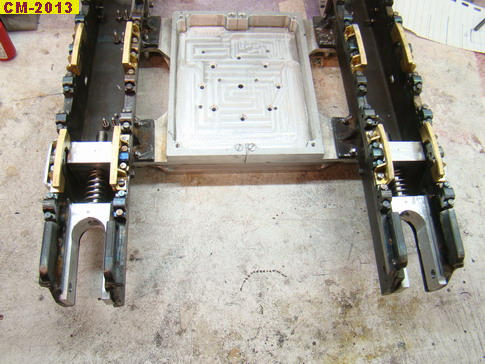

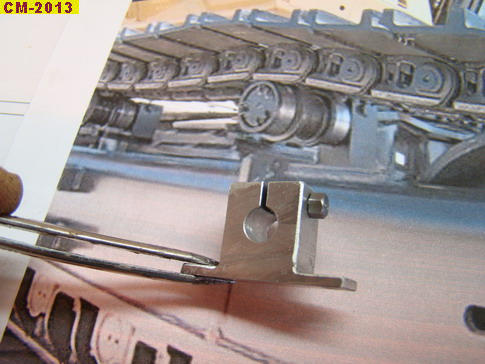

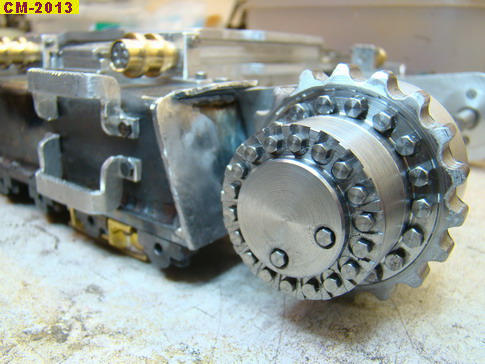

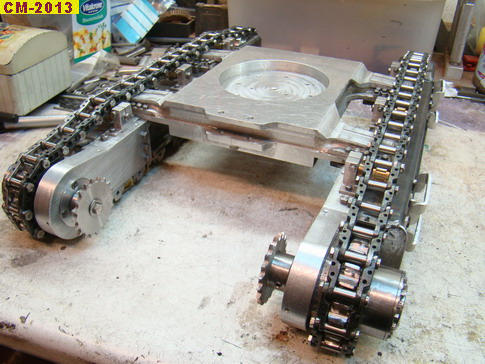

en dan ziet het er zo uit op het frame.....

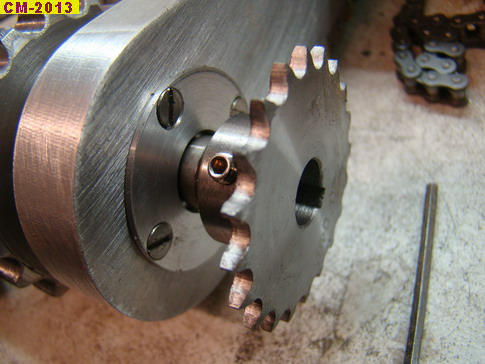

daarna een spie-gleuf uitgestoken in de sprockets ...

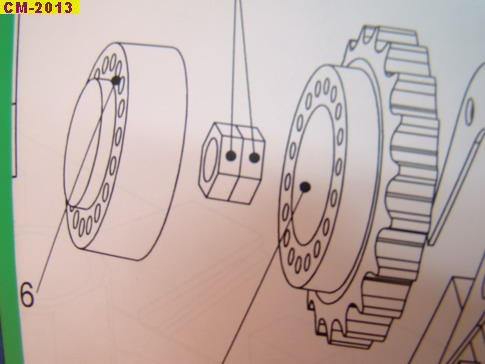

hierboven de tekening van het bouwplan, ook hier ga ik weer mijn eigen weg, omdat het niet aan het origineel voldoet.

ook de bevestiging vondt ik niet goed, vandaar de spie-gleuf.

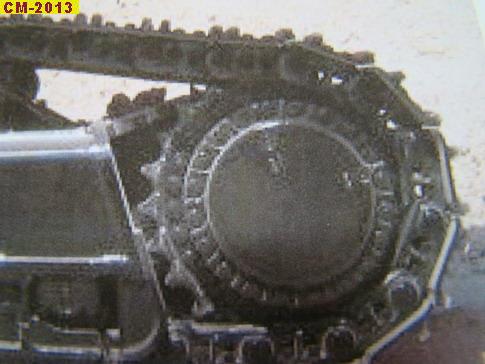

Hier een foto van de originele sprocket, duiedelijk is te zien dat er 2 rijen met bouten zijn, 1 rij waar de vertanding mee vast geschroefd is, en 1 rij waar het deksel mee vast zit.

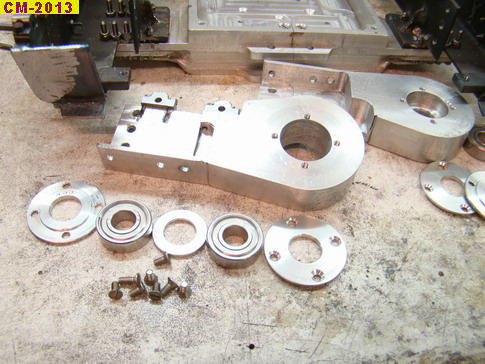

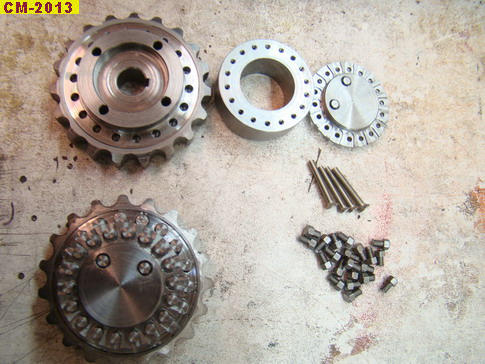

hier dus mijn oplossing, de tussenring wordt vanaf de achterzijde op de sprocket vast geschroefd, en na bevestiging van de sprocket op de as, kan het deksel vastgeschroefd worden. Op het deksel zijn ook de vul en aftap schroef gemaakt voor de olie van het planetaire tandwielstelsel wat er bij het origineel in zit.

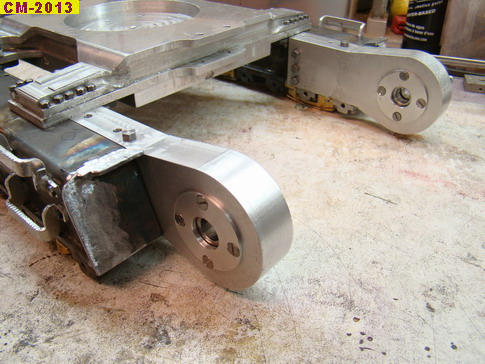

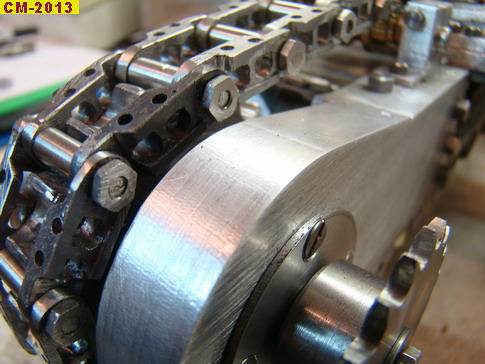

...en dan ziet het er zo uit op het frame.

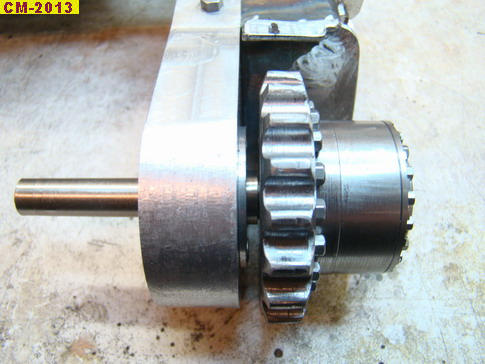

op de as is een moer vastgelast, die later op maat gedraaid is, en waartegen de sprocket vastgedraaid kan worden.

deze fungeerd ook gelijk als afstandhouder, zodat de sprocket op de juiste positie komt in het frame.

In de as is een spie-baan gefreesd, en draad getapt.

Door de spie heb je een slip- en spelingsvrije verbinding van de sprocket die de krachten op kan vangen....

...en met een boutje wordt alles op z'n plaats gehouden.

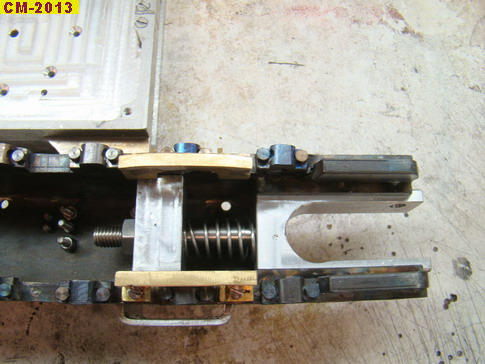

aan de binnenzijde van het frame komt de aandrijving van de sprocket dmv een ketting en kettingwiel, ook deze wordt bevestigt met een spie en boutje.

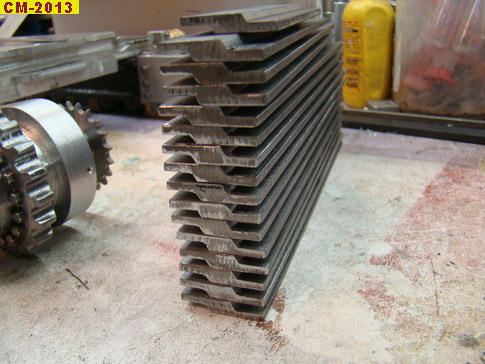

hier een plaatje hoe de aandrijving gaat komen, onder het midden-frame komen de motoren met een vertraging, die via de ketting de sprockets aan gaan drijven.

Maar eerst gaan de rupsen gemaakt worden....

Groetjes Charlotte