Ja dat klopt dat speelt ook een rol, in de zin van hoe langer het moment hoe effectiever tegensturen met het roer is en hoe groter het effect van het kielvlak. Maar in mijn ogen is een grotere spanwijdte, en bij een dergelijk schaalmodel de rustigere thrust lines, ook een reden om me minder zorgen te maken over ongewilde yaw. Moment van de vleugel is namelijk ook groter.

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

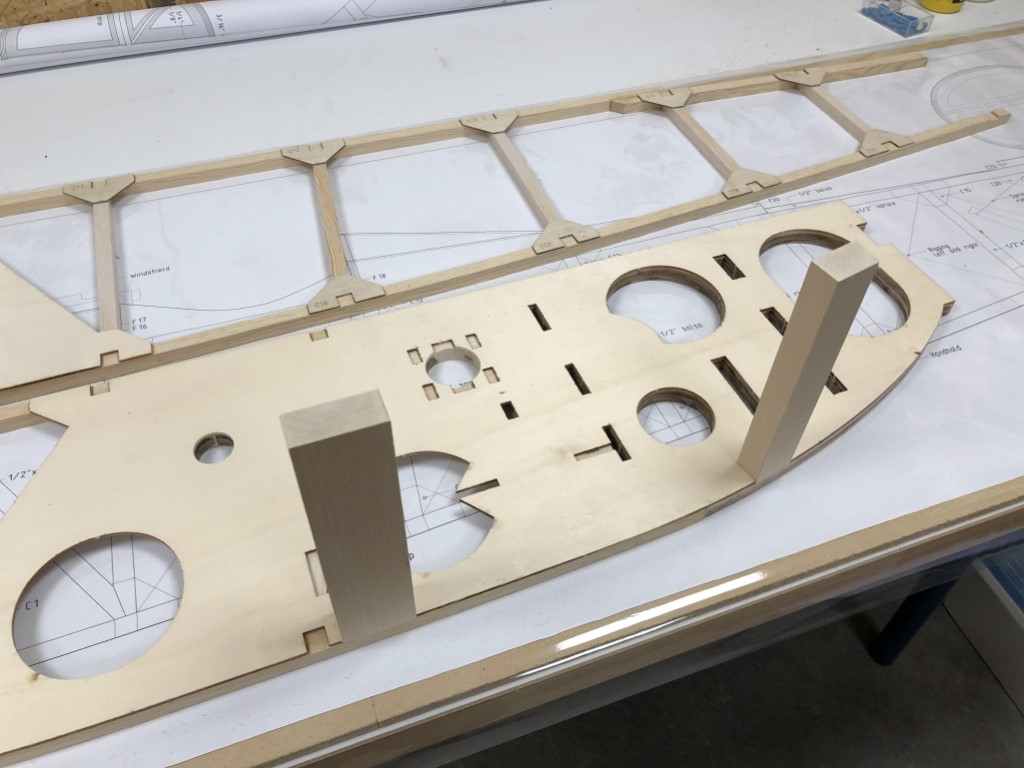

Bouwverslag Fokker V.23 - Nr. 1 (1918) - Schaal 1:3

- Topicstarter bipeflyer

- Startdatum

In de handleiding van de motor staat dat je hem moet bevestigen met "5mm high strength steel bolts, large flat washers and lock nuts".

Nu heb ik 5 mm verzinkt (sterker dan RVS toch he?) inbus bouten van de bouwmarkt, maar ik wil in plaats van lock nuts graag inslagmoeren gebruiken (t-nut / blind nut), omdat ik dan de motor van vooraf kan demonteren en monteren en niet tegelijkertijd aan de achterkant van de firewall hoef te zijn. Die inslagmoer lijm ik ook vast met secondelijm of een beetje epoxy. Uiteraard bij uiteindelijke bevestiging i.c.m. loctite. Is dat een goed idee bij zo'n motor? Ik doe het altijd zo voor elektro, maar weet niet of dat ook okay is voor grote benzinemotoren.

En qua firewall-materiaal? Huidige is 12 mm dik populieren multiplex. Ik had nu ook 12 mm maar dan berken (nog sterker) voor het inzetstukje, maar dat lijkt me echt behoorlijk fors. Is 9 mm niet voldoende?

Nu heb ik 5 mm verzinkt (sterker dan RVS toch he?) inbus bouten van de bouwmarkt, maar ik wil in plaats van lock nuts graag inslagmoeren gebruiken (t-nut / blind nut), omdat ik dan de motor van vooraf kan demonteren en monteren en niet tegelijkertijd aan de achterkant van de firewall hoef te zijn. Die inslagmoer lijm ik ook vast met secondelijm of een beetje epoxy. Uiteraard bij uiteindelijke bevestiging i.c.m. loctite. Is dat een goed idee bij zo'n motor? Ik doe het altijd zo voor elektro, maar weet niet of dat ook okay is voor grote benzinemotoren.

En qua firewall-materiaal? Huidige is 12 mm dik populieren multiplex. Ik had nu ook 12 mm maar dan berken (nog sterker) voor het inzetstukje, maar dat lijkt me echt behoorlijk fors. Is 9 mm niet voldoende?

Top! thanks, dan wordt het 9 mm met inslagmoeren en loctite

Ben nu overigens een proefopstelling aan het maken, mijn test stand doet dienst als de 'oefen' firewall.... daar ben de positie van de motor en de constructie van het dubbele schot op aan het uitwerken. Hopelijk binnenkort weer wat foto's!

Ben nu overigens een proefopstelling aan het maken, mijn test stand doet dienst als de 'oefen' firewall.... daar ben de positie van de motor en de constructie van het dubbele schot op aan het uitwerken. Hopelijk binnenkort weer wat foto's!

Thanks voor de tip Ralf, ik zag het draadje ook! Ik denk dat ie net niet past, omdat de ronding aan de zijkant bij mij hoger begint.. maar los daarvan zit die vorm bij mij al in het hout, en ga ik er lithoplaat omheen slaan, dus zo'n deel zou bij mij niet heel veel toevoegen.

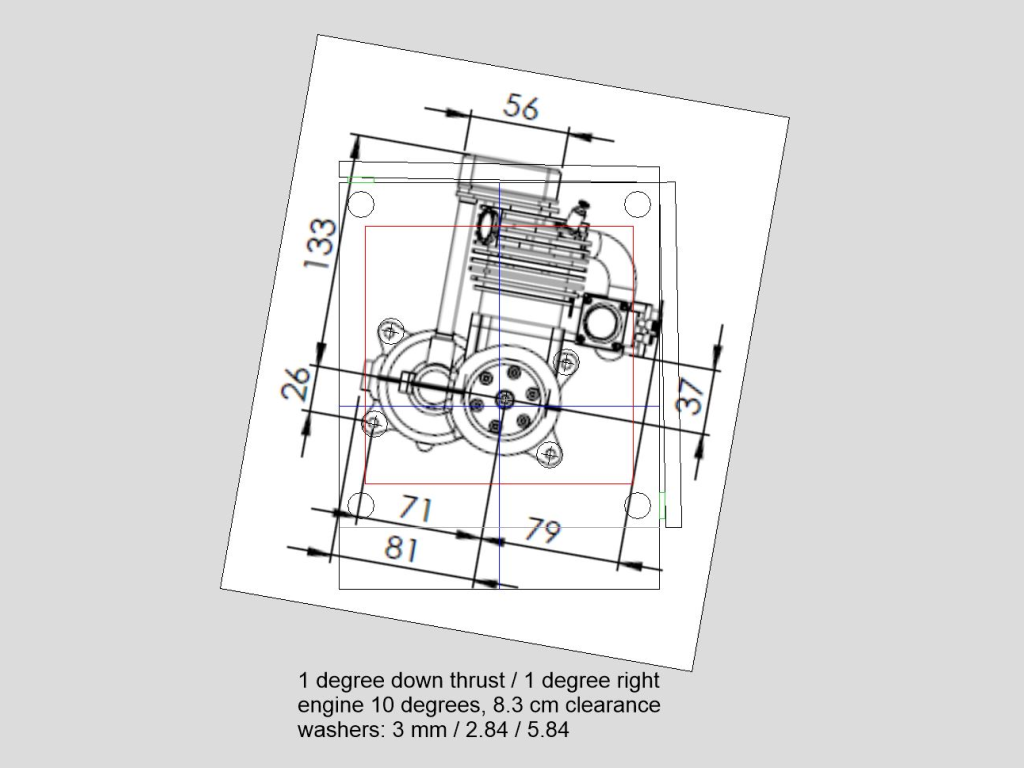

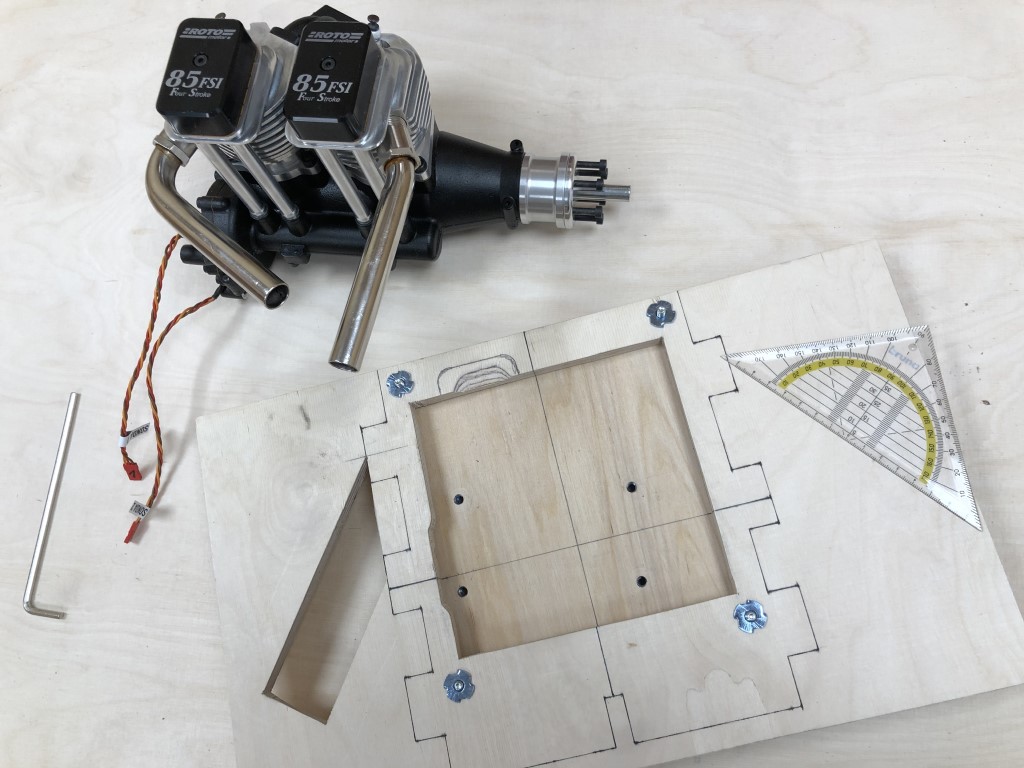

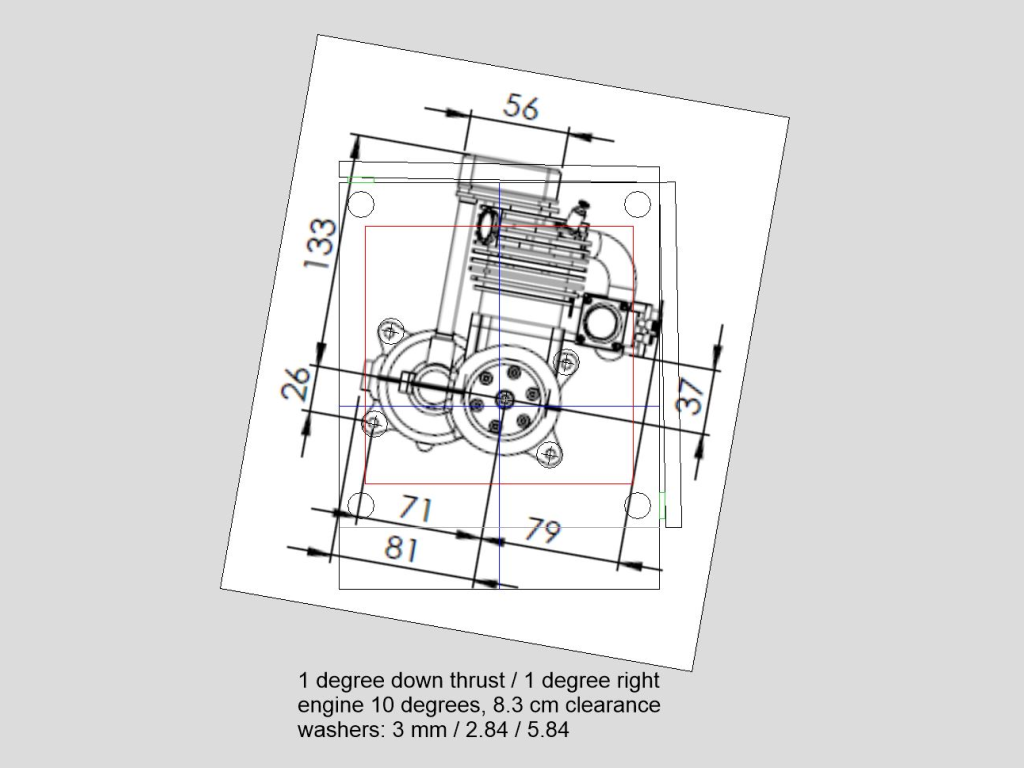

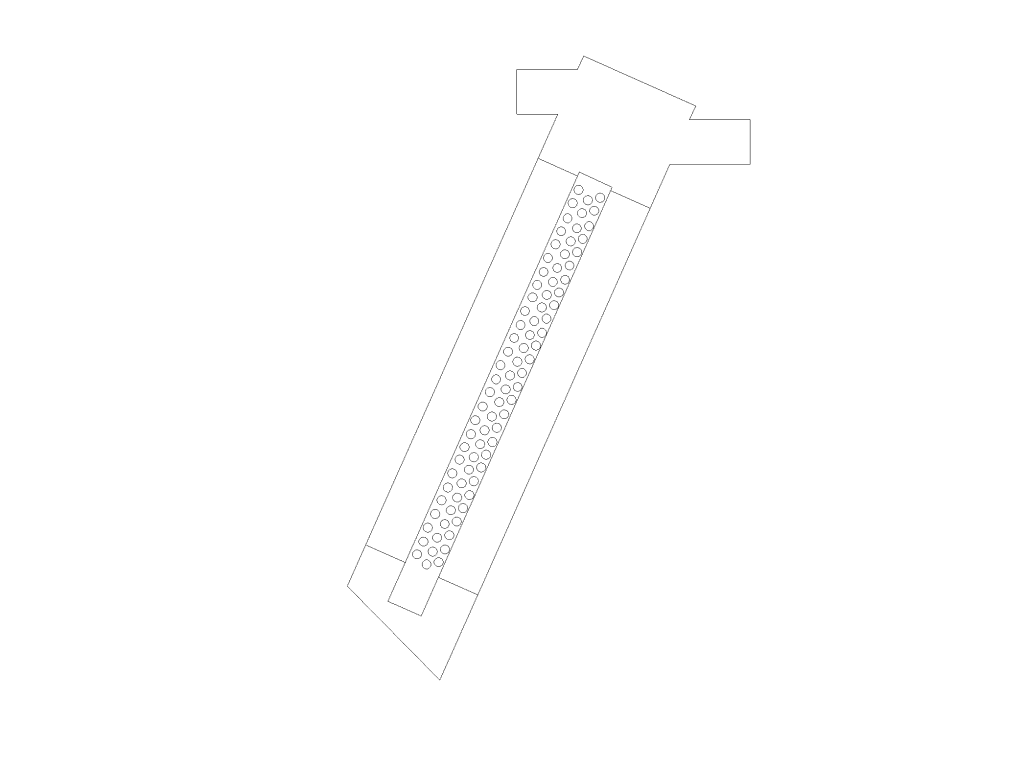

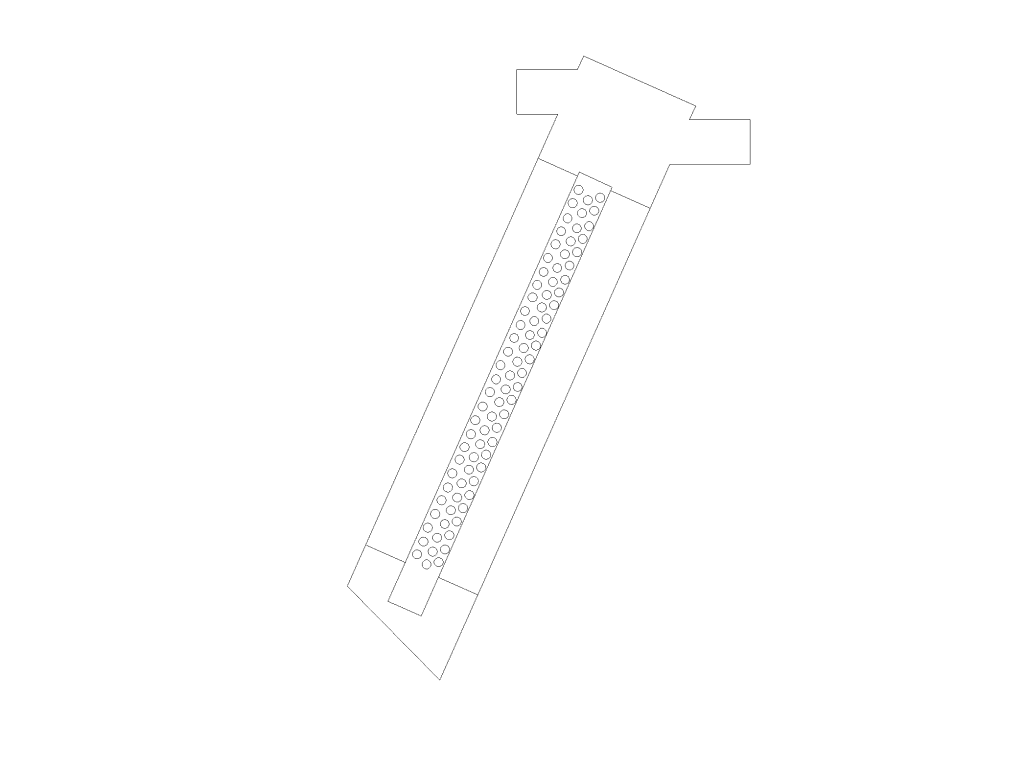

In het draadje is het stil, maar ik ben nog wel steeds bezig, zij het op een laag tempo even. Ik heb denk ik de puzzel van de motorstand opgelost en ben nu op basis van deze tekening een proefmodel aan het maken (foto's daarvan volgen als ie af is):

Het idee is om de motor 10 graden schuin te zetten, zodat ik meer ruimte heb voor de uitlaat. Daarnaast komt 1 graad down en 1 graad rechts simpelweg ook het beste uit, omdat de motor naar rechts (links als je ervoor staat) best ver uitsteekt, en bij 0/0 staat ie te dicht tegen de zijkant van de romp naar m'n zin.

In het draadje is het stil, maar ik ben nog wel steeds bezig, zij het op een laag tempo even. Ik heb denk ik de puzzel van de motorstand opgelost en ben nu op basis van deze tekening een proefmodel aan het maken (foto's daarvan volgen als ie af is):

Het idee is om de motor 10 graden schuin te zetten, zodat ik meer ruimte heb voor de uitlaat. Daarnaast komt 1 graad down en 1 graad rechts simpelweg ook het beste uit, omdat de motor naar rechts (links als je ervoor staat) best ver uitsteekt, en bij 0/0 staat ie te dicht tegen de zijkant van de romp naar m'n zin.

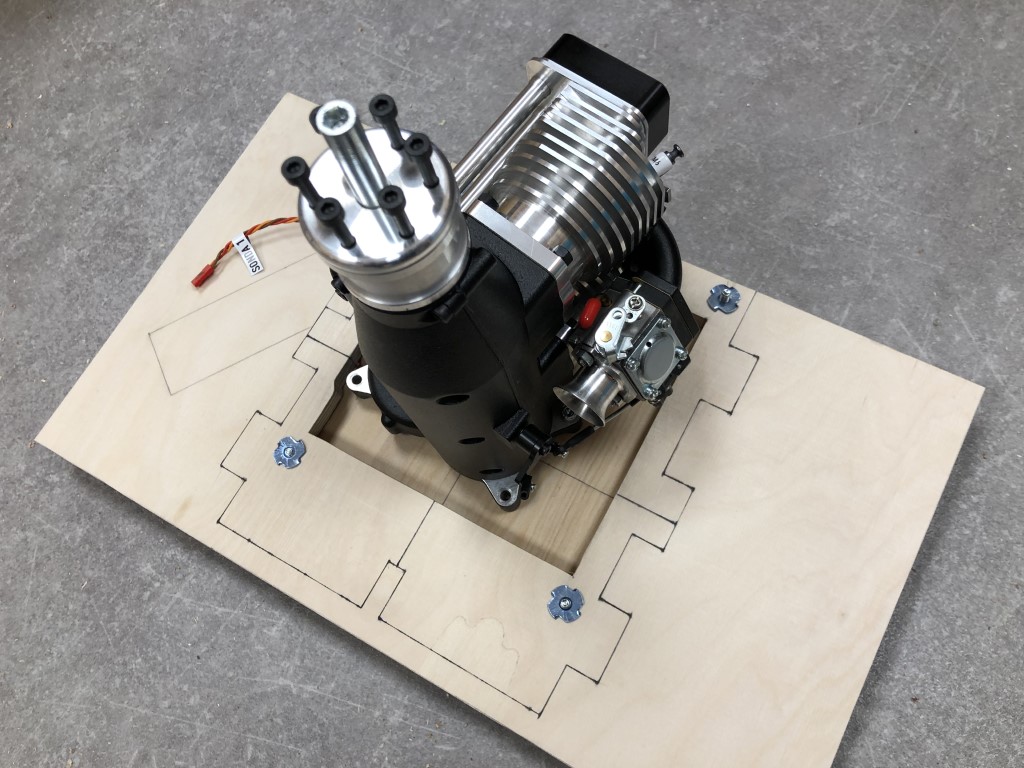

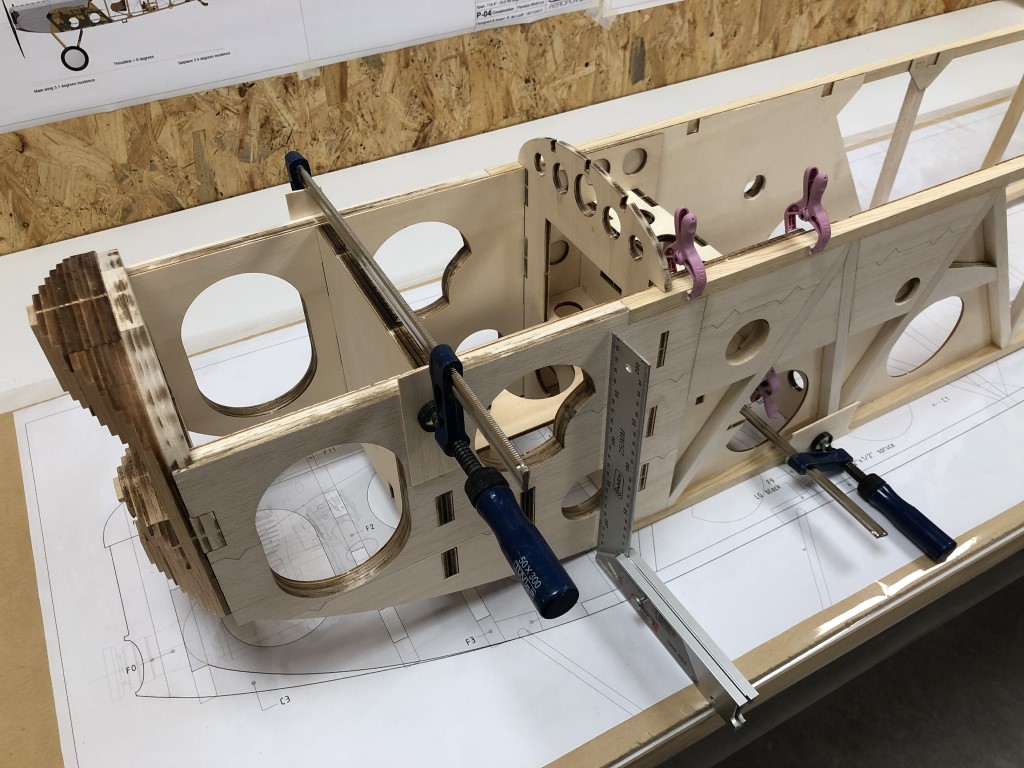

Ik ben intussen wat verder met de eerste testversie van de firewall. Blij dat ik een testversie maak, want bleken gaandeweg wat dingen niet te kloppen of anders uit te pakken, en zo kan ik het stapje voor stapje perfectioneren voordat ik de zaag in de onderdelen van de kit zet!

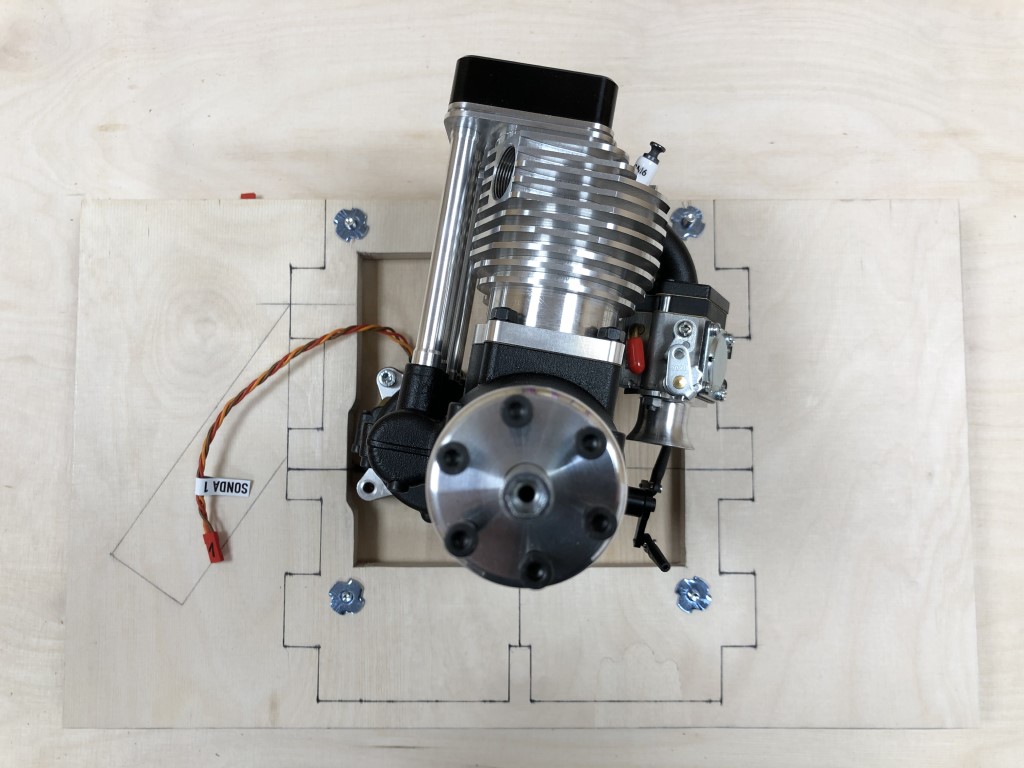

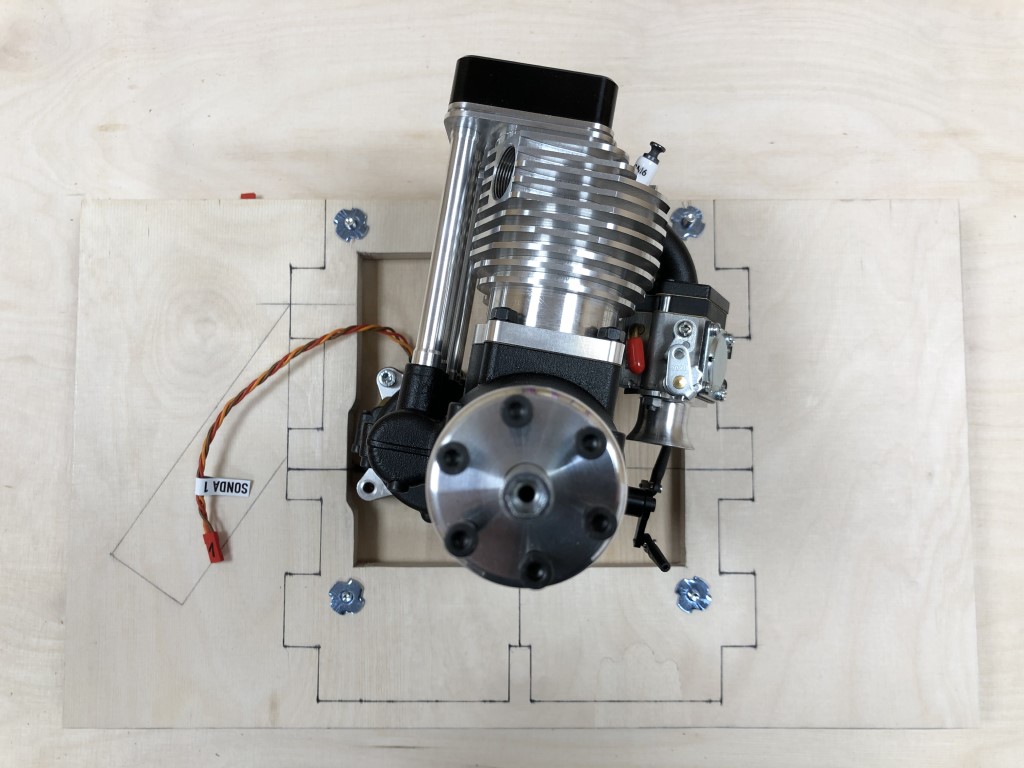

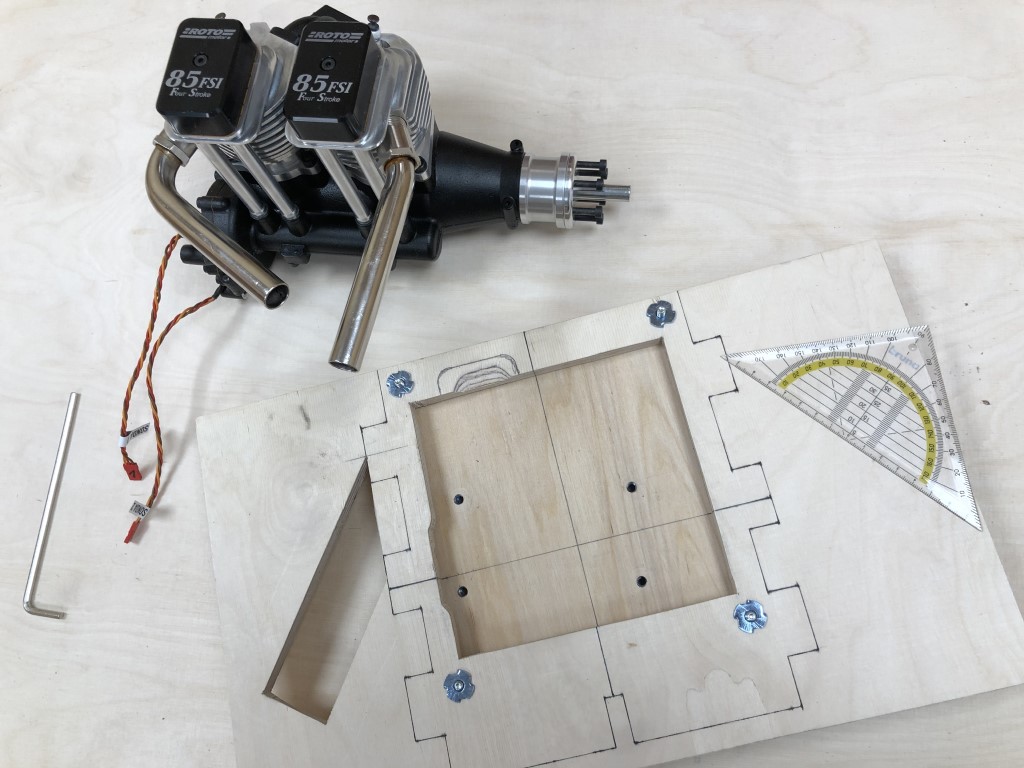

Testmateriaal is allemaal berken multiplex, firewall (de orginele) is 12 mm (maar in de kit populieren) en de nieuwe firewall (de inzet) is 9 mm berken en dat blijft ie ook straks. Lekker stevig. Hier is de hoek van 1 graden zichtbaar:

Die firewall ga ik ook nog aan de binnenzijdes van de romp vastlijmen en tegen de tankvloer (haaks erop) dus dat komt wel vast te zitten. En zo heb ik geen afstandhouders nodig voor de motor en staat die mooi vlak. Nu met stapeltje ringetjes gedaan, werkt best aardig.

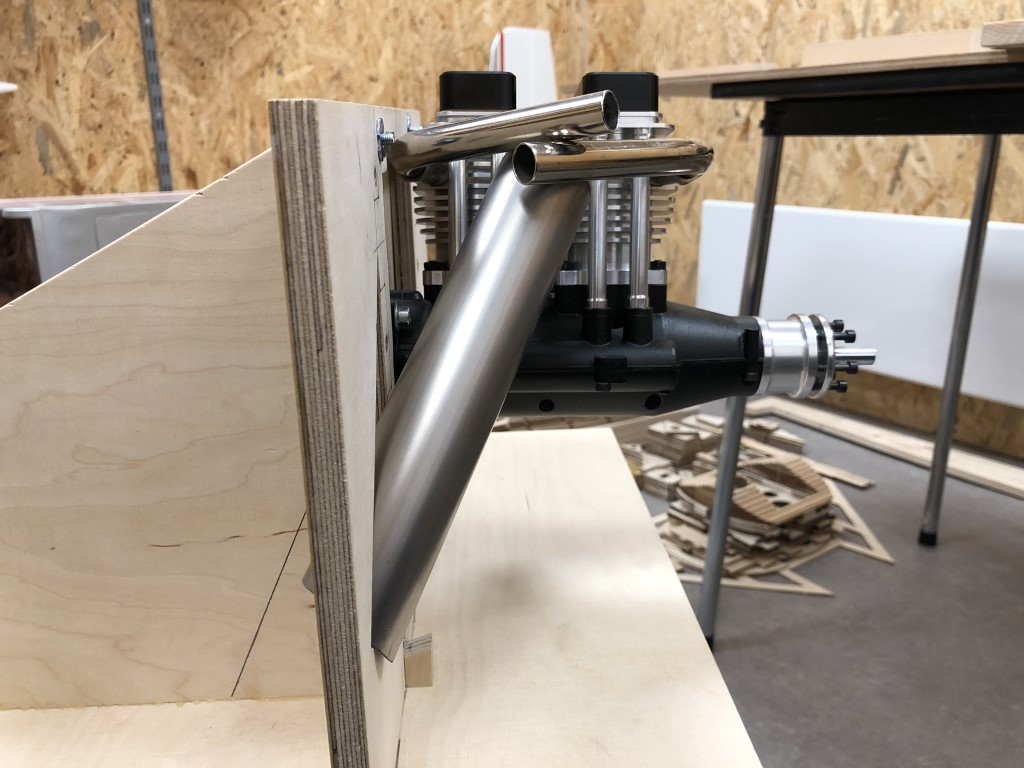

De stand van de motor klopt, hij komt mooi in het midden uit:

En de carb heeft nog meer dan genoeg ruimte, ruim een halve cm over tot aan de binnenzijde van de romp:

Zoals je ziet heb ik het echte onderdeel afgetekend, maar nu wat meer hout aan de firewall gelaten, omdat ik hier de test stand voor de motor van ga maken.

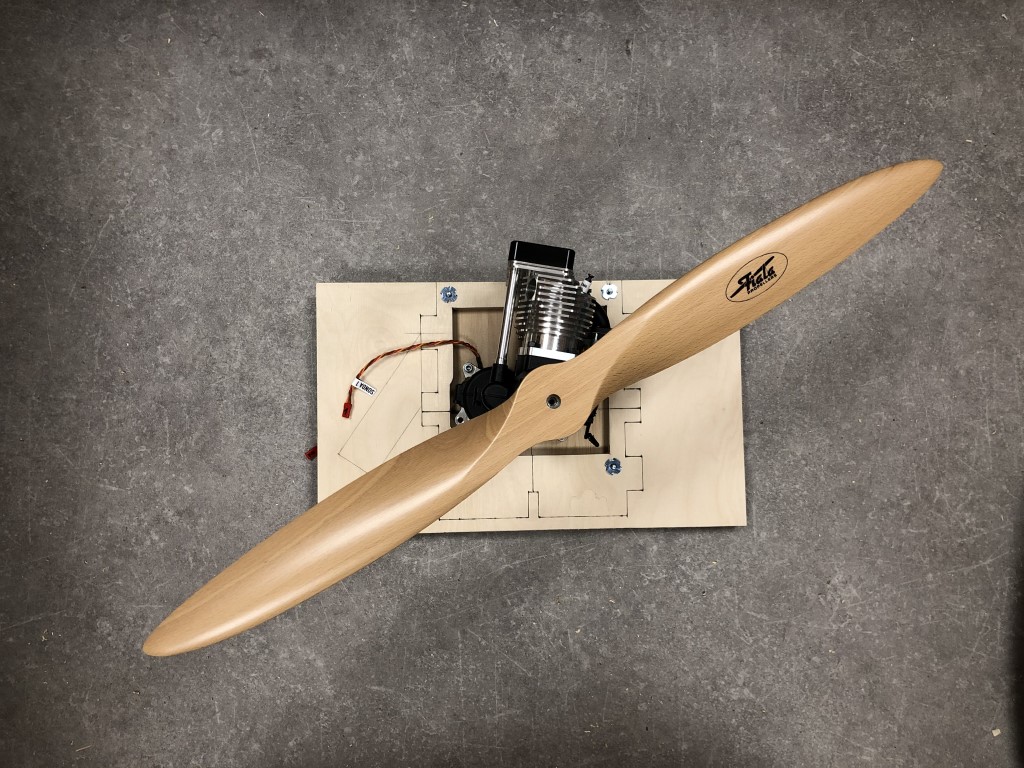

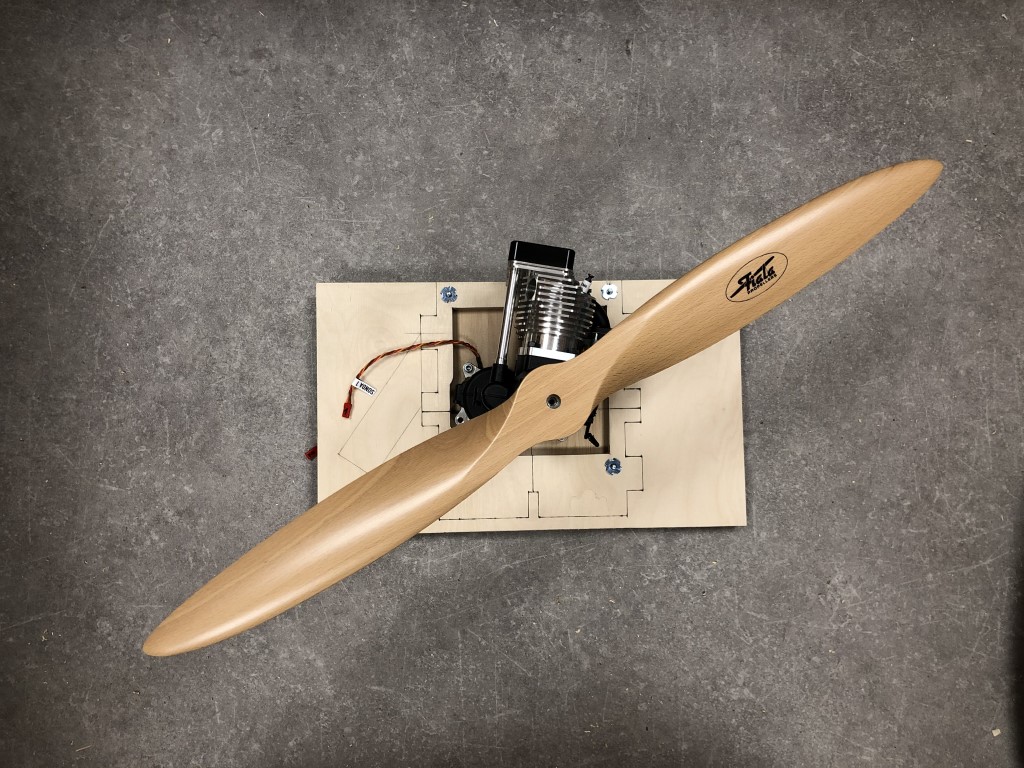

En... kon het niet laten de prop er alvast een keer op te leggen.. die kist gaat wel van z'n plek komen straks denk ik :-D

Nu nog een nieuw 9 mm plaatje maken, want de hartafstand voor de gaten van de motorbevestiging klopten niet helemaal, en ik moet ook nog een stukje wegzagen uit de originele firewall voor de achterste uitlaat. Maar we komen stapje voor stapje dichterbij!

Testmateriaal is allemaal berken multiplex, firewall (de orginele) is 12 mm (maar in de kit populieren) en de nieuwe firewall (de inzet) is 9 mm berken en dat blijft ie ook straks. Lekker stevig. Hier is de hoek van 1 graden zichtbaar:

Die firewall ga ik ook nog aan de binnenzijdes van de romp vastlijmen en tegen de tankvloer (haaks erop) dus dat komt wel vast te zitten. En zo heb ik geen afstandhouders nodig voor de motor en staat die mooi vlak. Nu met stapeltje ringetjes gedaan, werkt best aardig.

De stand van de motor klopt, hij komt mooi in het midden uit:

En de carb heeft nog meer dan genoeg ruimte, ruim een halve cm over tot aan de binnenzijde van de romp:

Zoals je ziet heb ik het echte onderdeel afgetekend, maar nu wat meer hout aan de firewall gelaten, omdat ik hier de test stand voor de motor van ga maken.

En... kon het niet laten de prop er alvast een keer op te leggen.. die kist gaat wel van z'n plek komen straks denk ik :-D

Nu nog een nieuw 9 mm plaatje maken, want de hartafstand voor de gaten van de motorbevestiging klopten niet helemaal, en ik moet ook nog een stukje wegzagen uit de originele firewall voor de achterste uitlaat. Maar we komen stapje voor stapje dichterbij!

En zo is het ineens alweer meer dan drie maanden verder... wat vliegt de tijd toch. Heb het een poos erg druk gehad met werk, en samen met wat klussen in en rondom het huis kwam het er gewoon niet van, maar gisteren ein-de-lijk de draad weer opgepakt! En vandaag de testbok voor de motor al afgerond. De firewall is aangepast en af, en de motor hangt netjes in de goede positie, dus nu kan ik aan de uitdaging beginnen om de uitlaat passend te krijgen. Als dat allemaal af is kan de romp in elkaar. Alle onderdelen zijn al voorbereid en passend gemaakt, dus dat moet vlot gaan (al wil ik nog wel een kist voor de uitlijning bouwen, dus neem wel de tijd). Heb ook wat extra onderdelen binnen, zoals blokken lindenhout voor het maken van de steunpunten in de romp voor het onderstel, en een flink wire bender voor het buigen van het 5 mm verenstaal voor het onderstel. Binnenkort hopelijk weer een fotoverslag!

Tijd voor een update! Ik heb de afgelopen tijd stiekem toch nog best wat gedaan, maar liep vooral ook achter met het verslag zie ik.

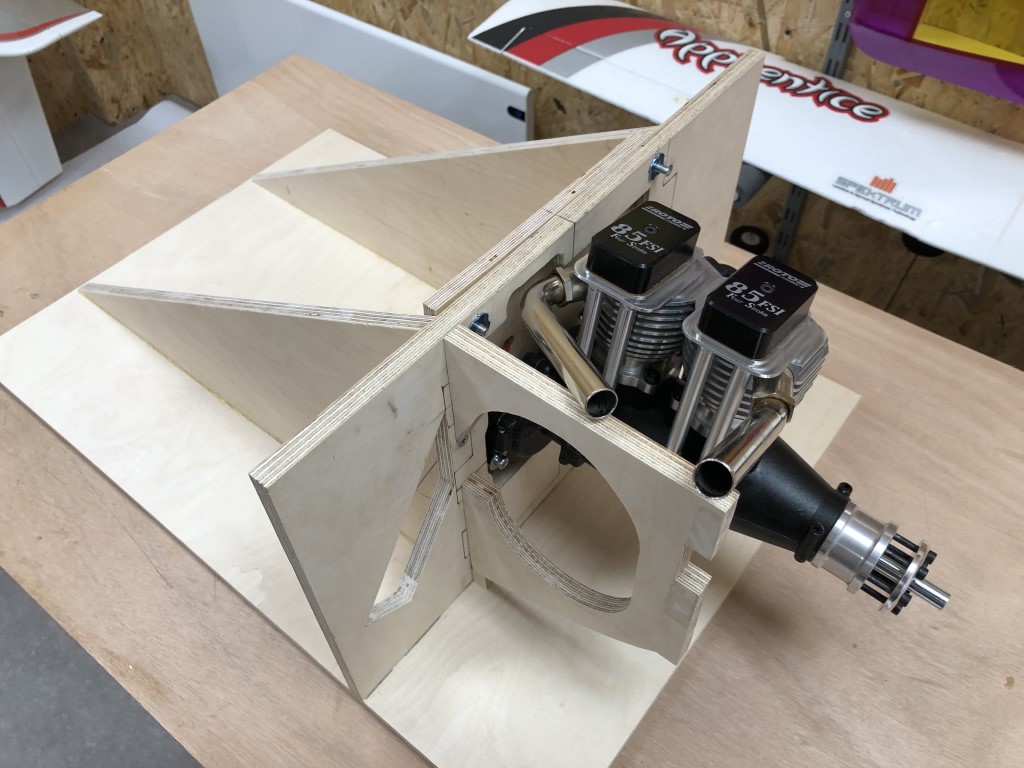

Na lang puzzelen en het uittesten van de beste passing van de motor in de romp besloten dat dit de positie, domping en zijwaartsstelling van de motor wordt:

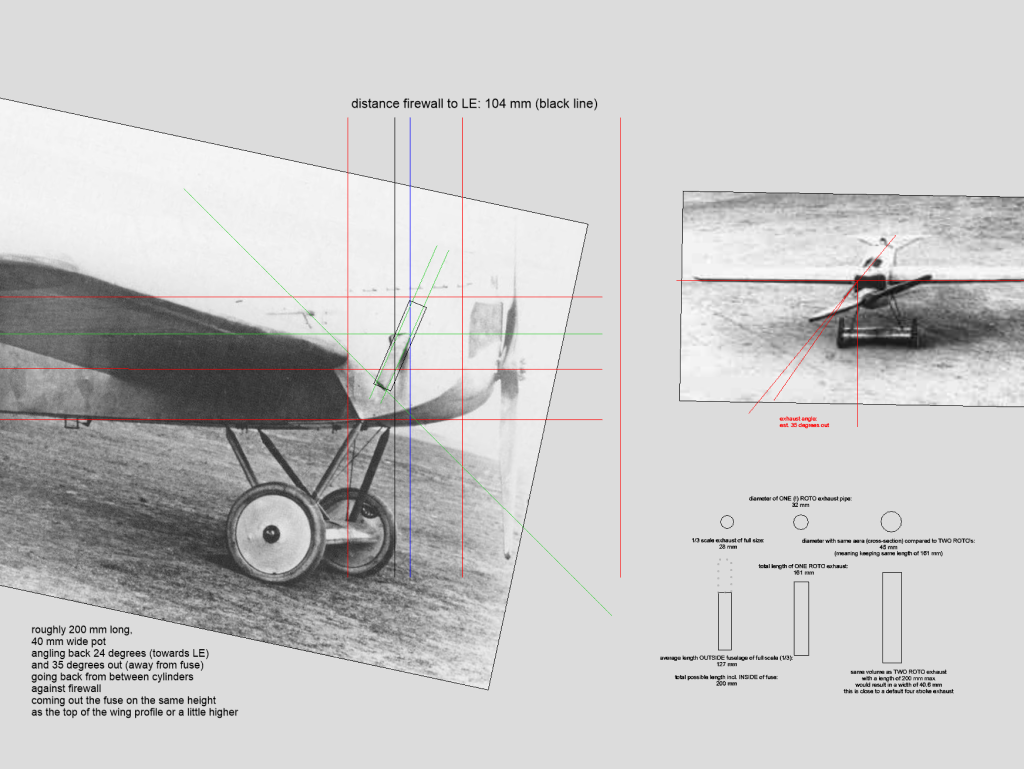

Maar zoals ik in een eerdere post deelde twijfelde ik nog over welke demper ik het beste kon gebruiken en waar deze in de kist zou moeten zitten. Uiteindelijk de hulp van een clublid gevonden en samen de uitdaging bekeken. Super bij mee!! Zo zijn we op het idee gekomen om een zelfbouw demper te maken op de plek van de originele uitlaat! Ik weet natuurlijk nog niet of het gaat lukken, maar het zou fantastisch zijn als het lukt! Veel praktischer om in te bouwen / neemt minder ruimte in beslag, hangt buiten de kist en dus beter voor koeling, en natuurlijk een ontzettend gaaf gezicht!

Zo zijn we op het idee gekomen om een zelfbouw demper te maken op de plek van de originele uitlaat! Ik weet natuurlijk nog niet of het gaat lukken, maar het zou fantastisch zijn als het lukt! Veel praktischer om in te bouwen / neemt minder ruimte in beslag, hangt buiten de kist en dus beter voor koeling, en natuurlijk een ontzettend gaaf gezicht!

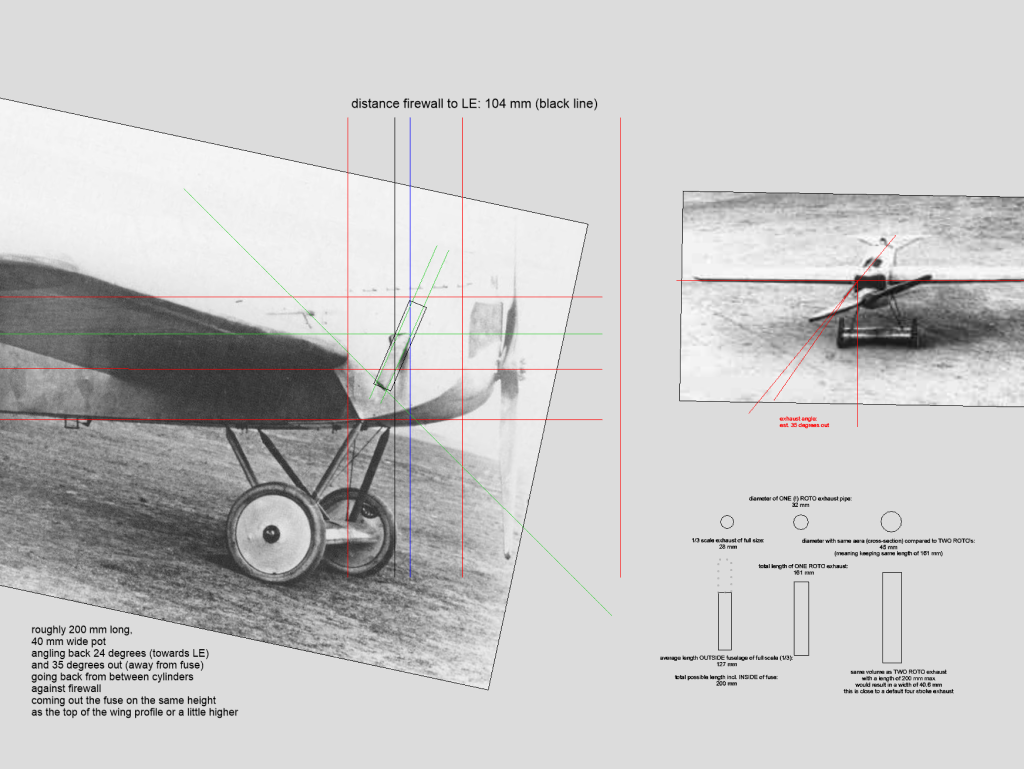

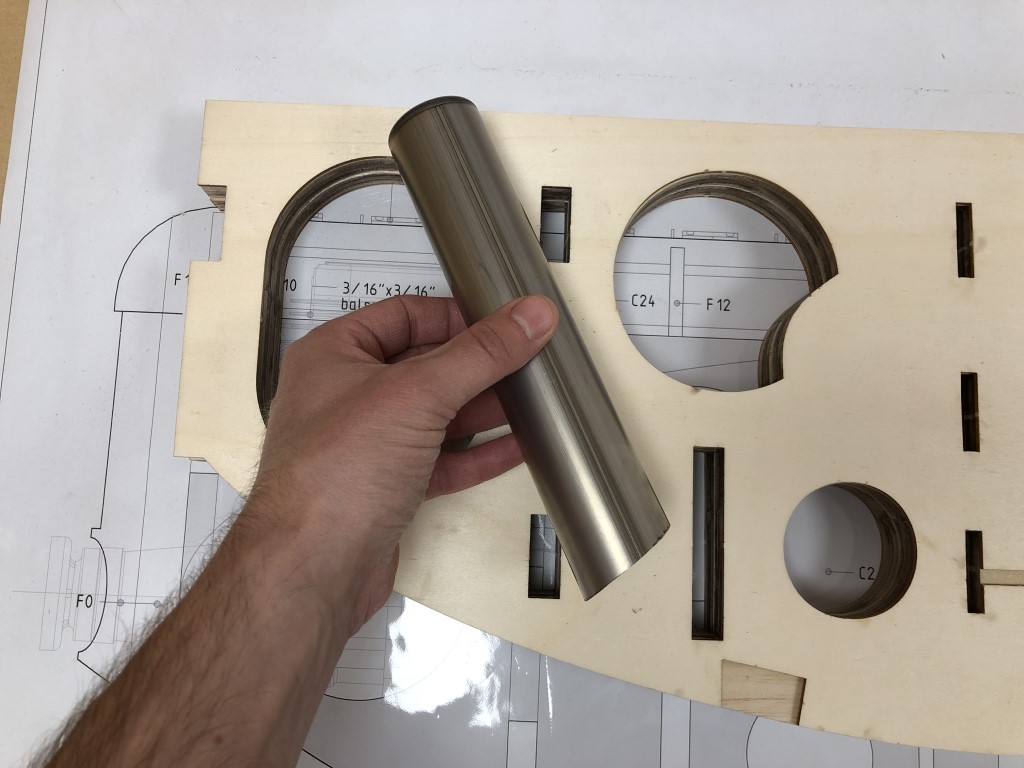

Ik heb op de enige 2 foto's waar de uitlaat zichtbaar is zo goed mogelijk gemeten wat de afmetingen zijn, waar hij de romp uitkomt en wat de juiste hoeken zijn. Daarna de benodigde inhoud berekend. Het idee is dat ik precies de juiste hoek, lengte en positie voor elkaar kan krijgen, maar hem iets dikker maak dan het origineel voor voldoende inhoud. Schaal zou 28 mm doorsnee zijn, ik ga voor 40 mm. Verder is ie exact op schaal!

Tijd om verder te gaan met de firewall, dit is versie twee met betere onderlinge afstanden van de montagegaten. Ik heb de originele firewall afgetekend en een uitsparing voor de uitlaat gemaakt:

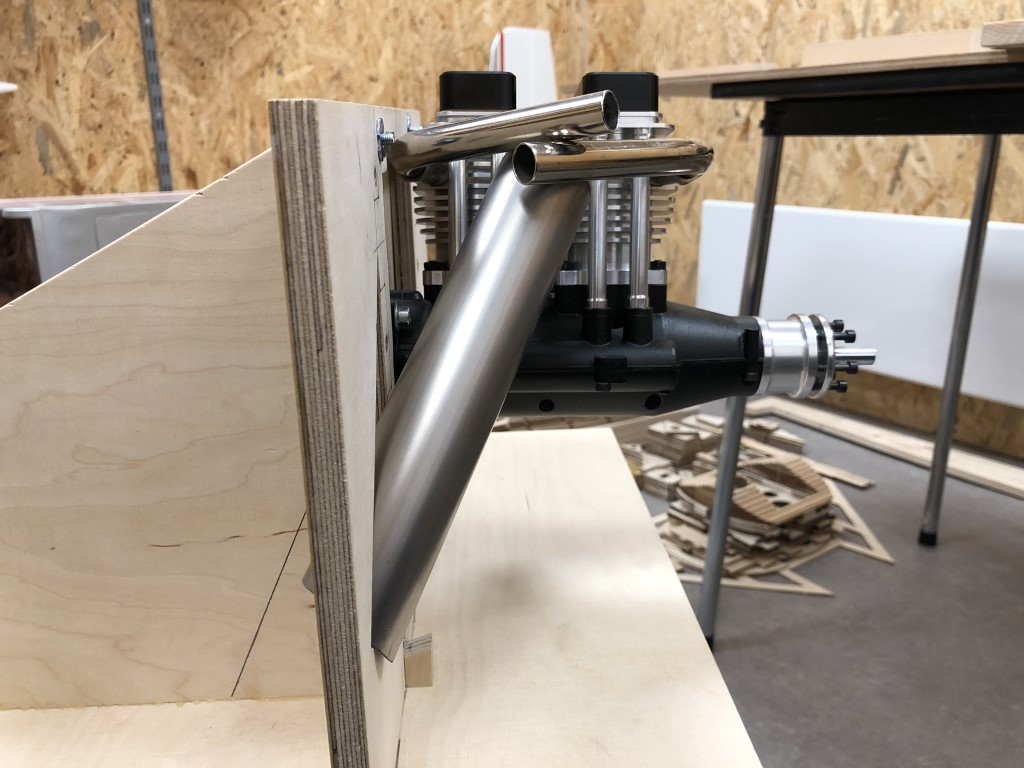

Hier zie je goed de 1 graden zijwaartsstelling en de 1 graden domping:

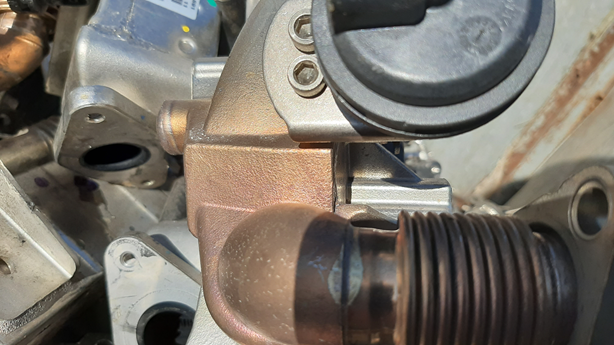

De motor past netjes, achterzijde met inslagmoeren, vastgezet met 5 mm inbusbouten.

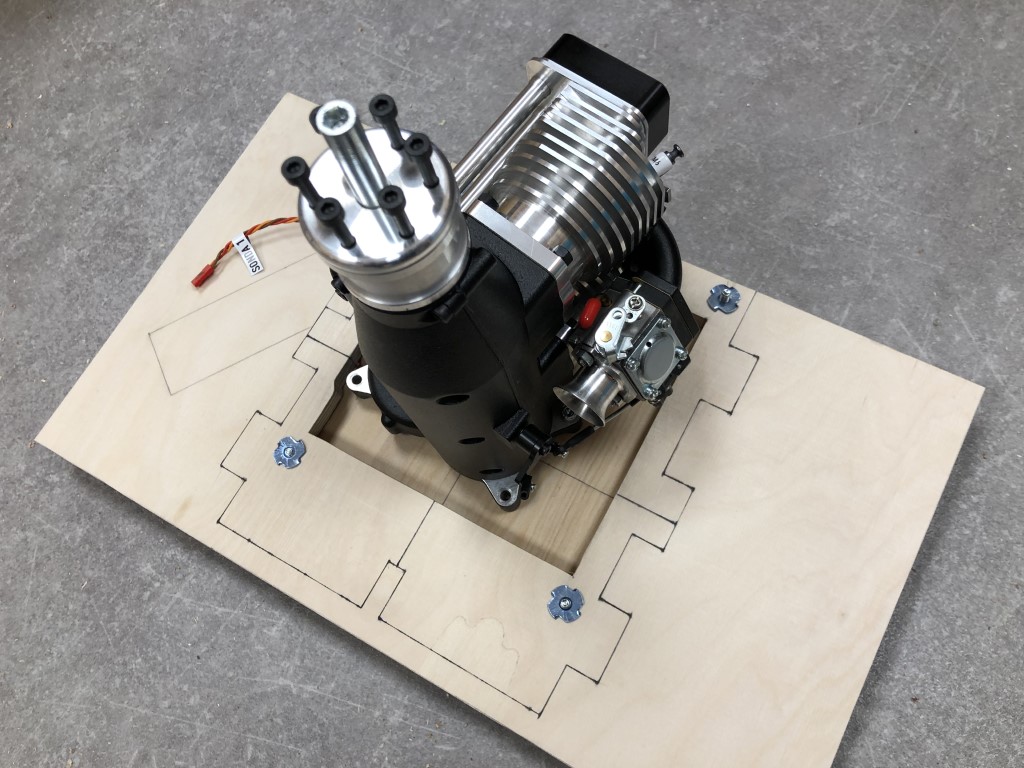

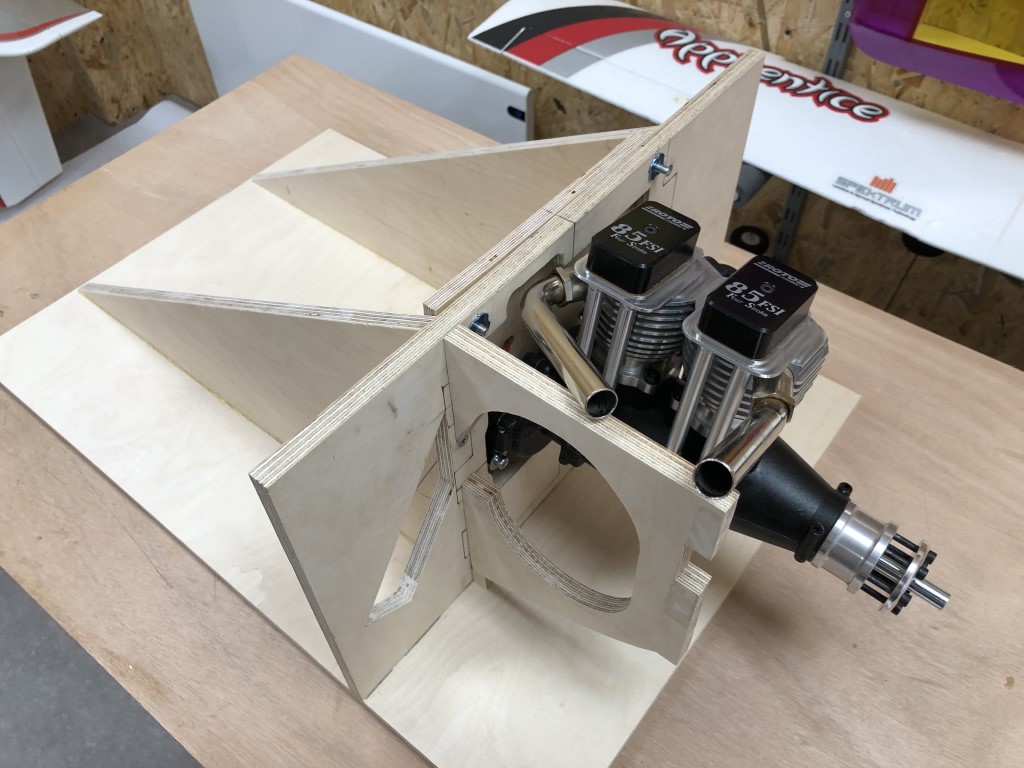

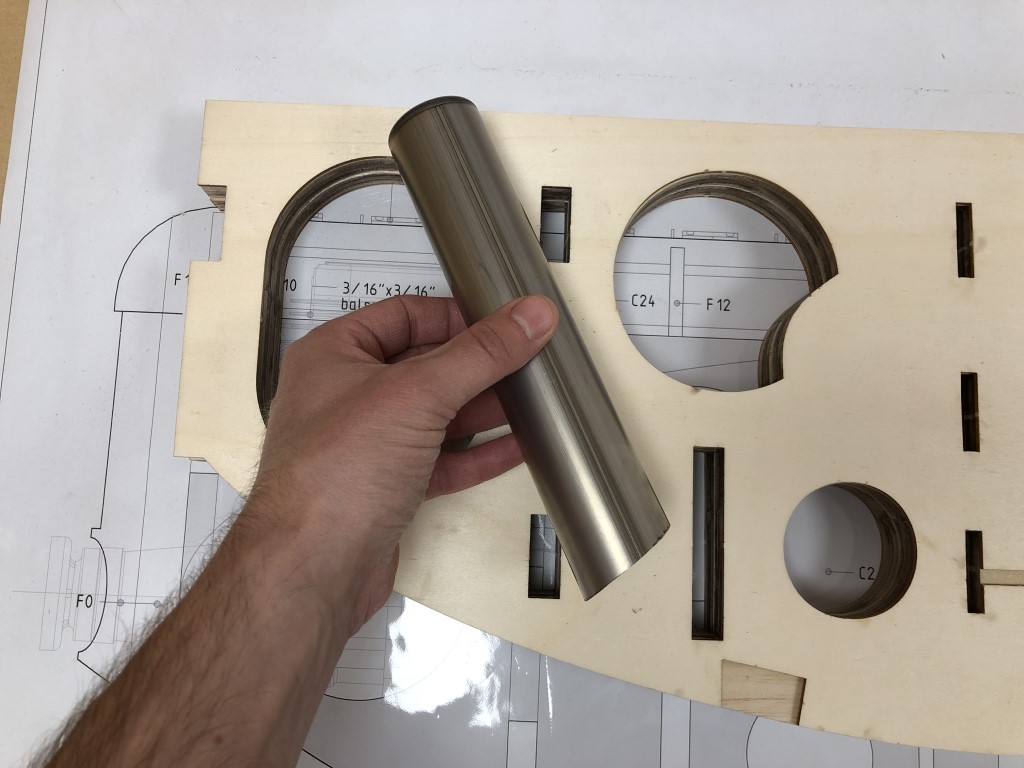

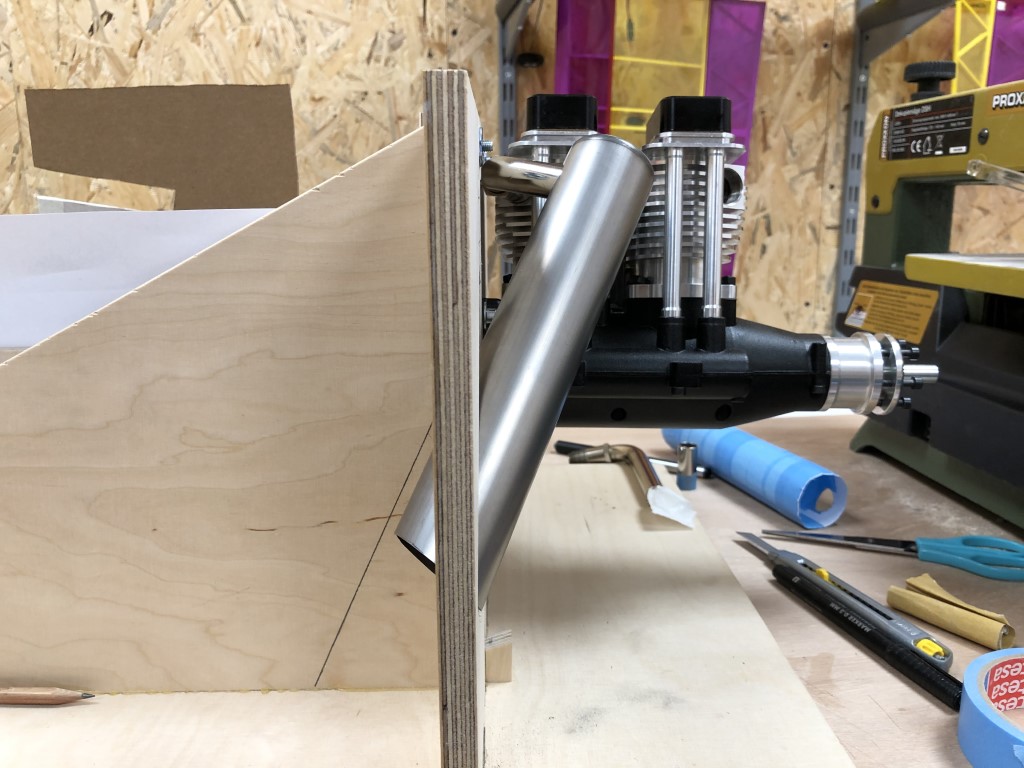

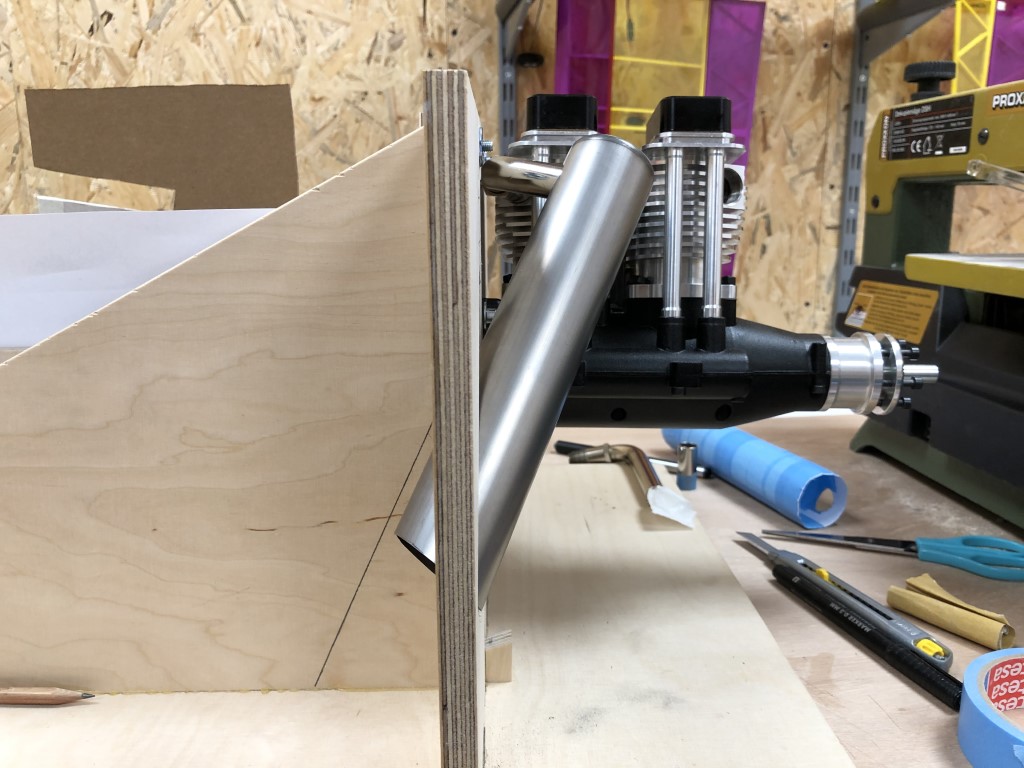

Vervolgens heb ik de bok gemaakt om de motor te testen straks:

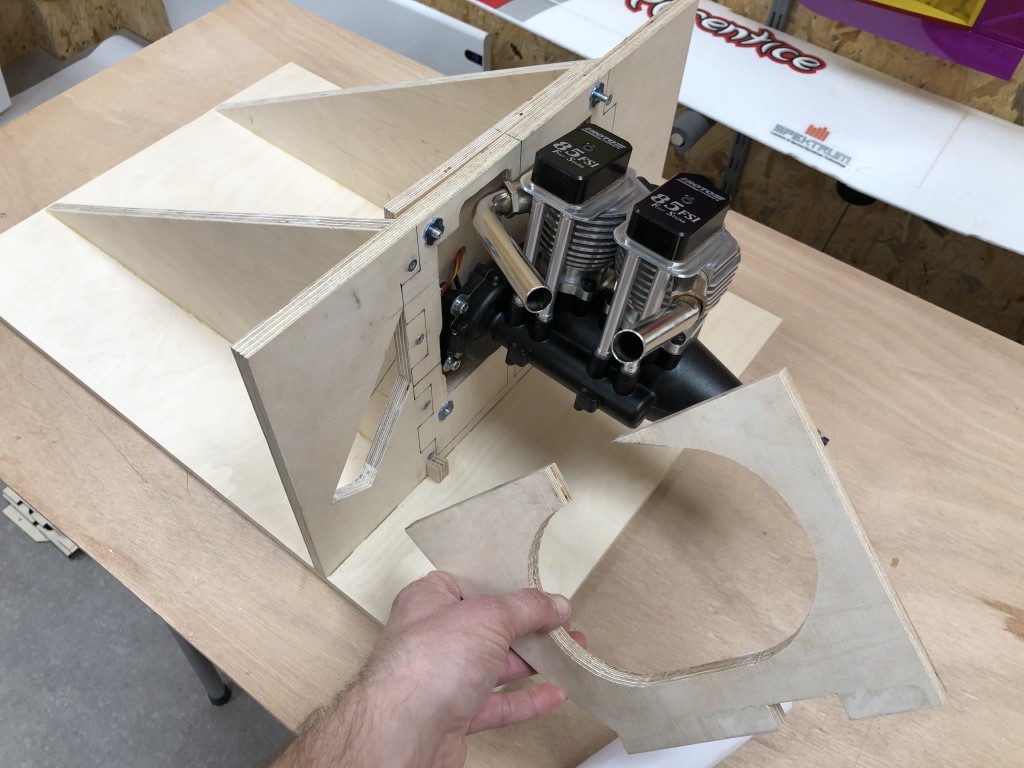

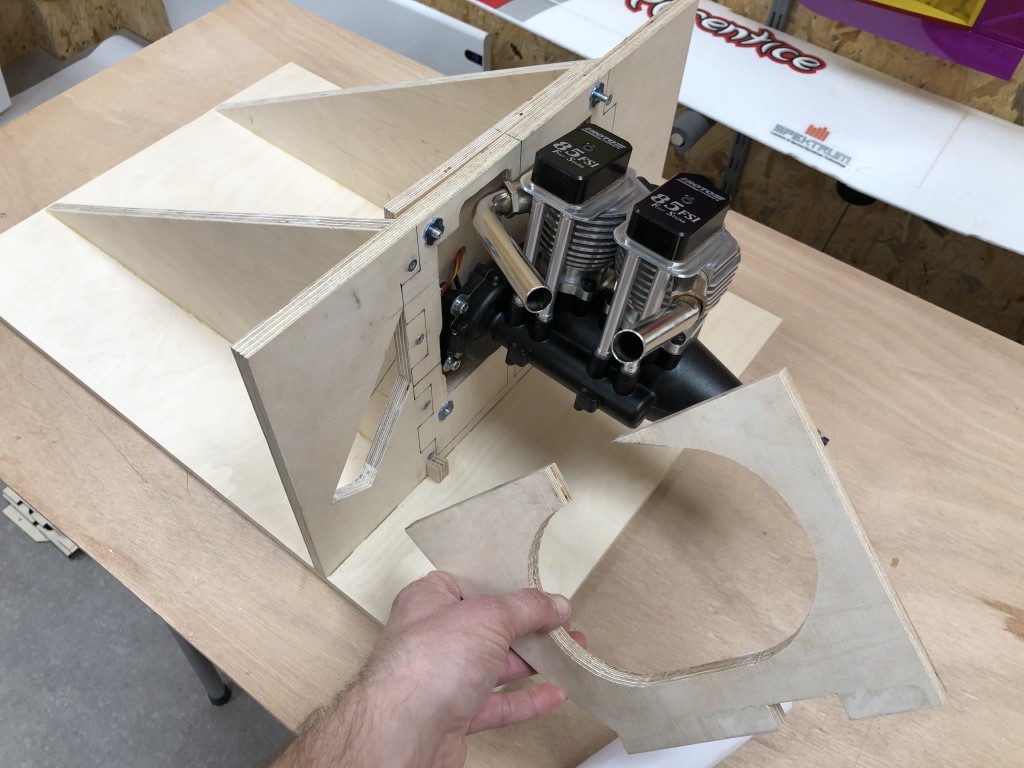

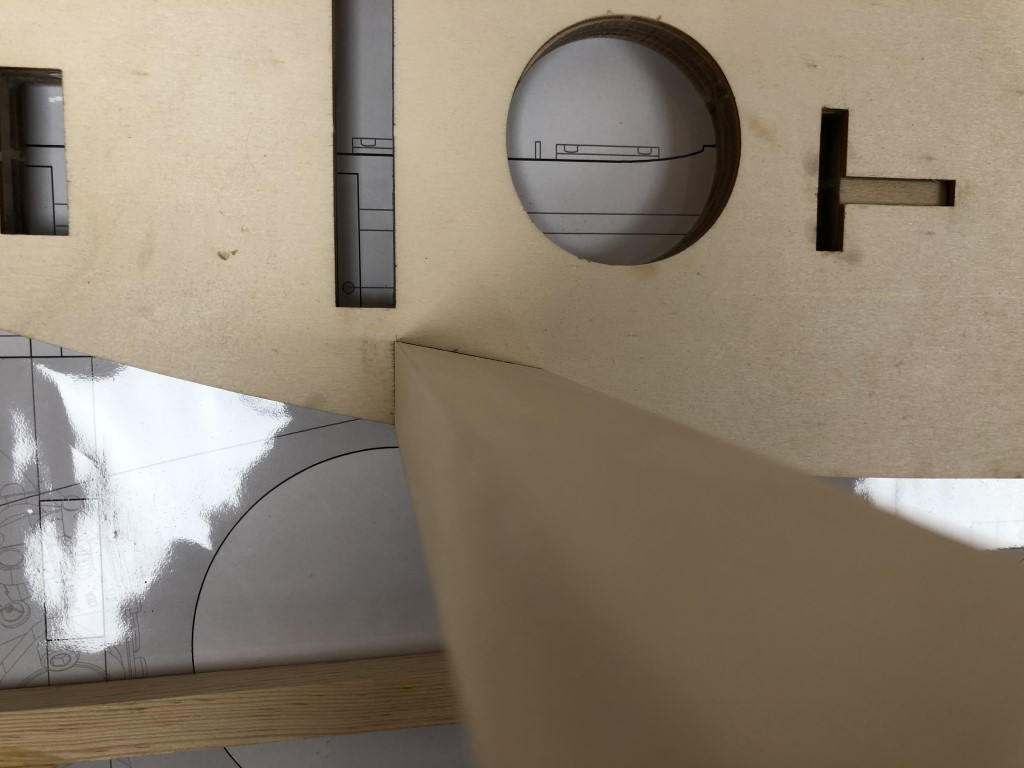

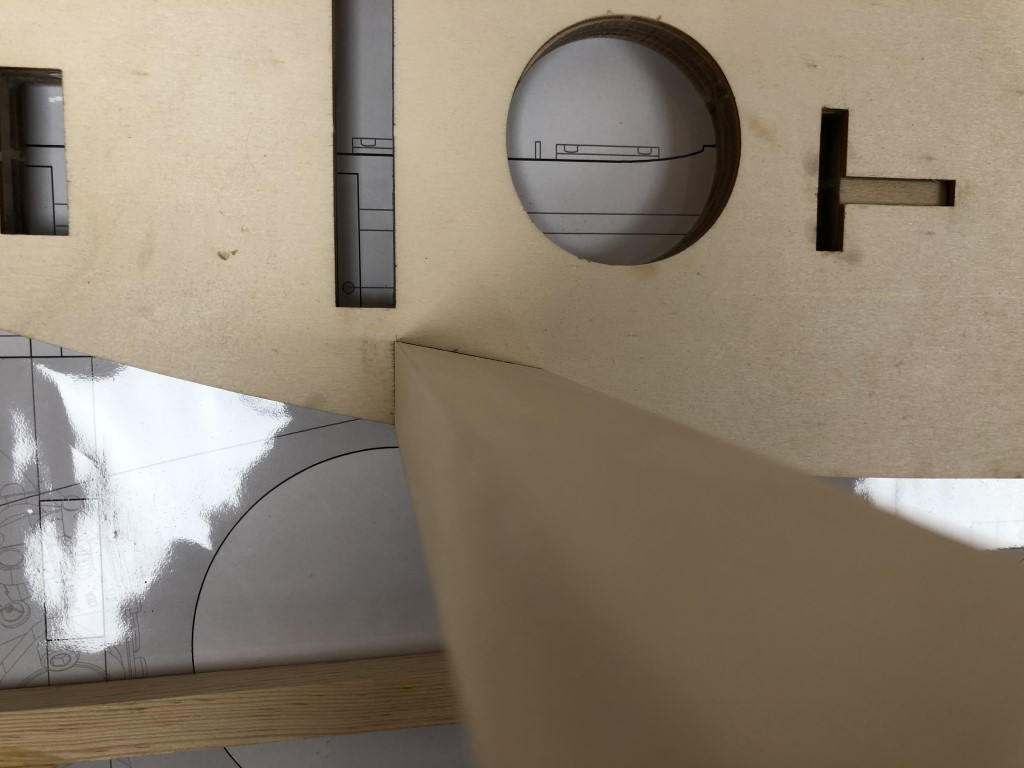

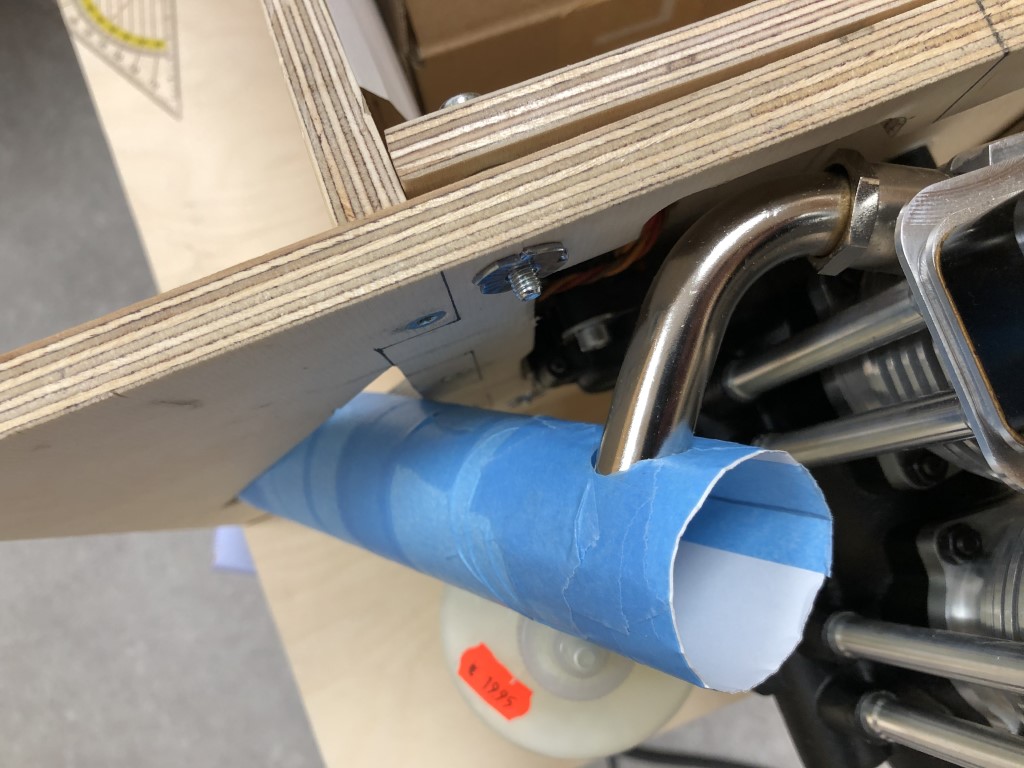

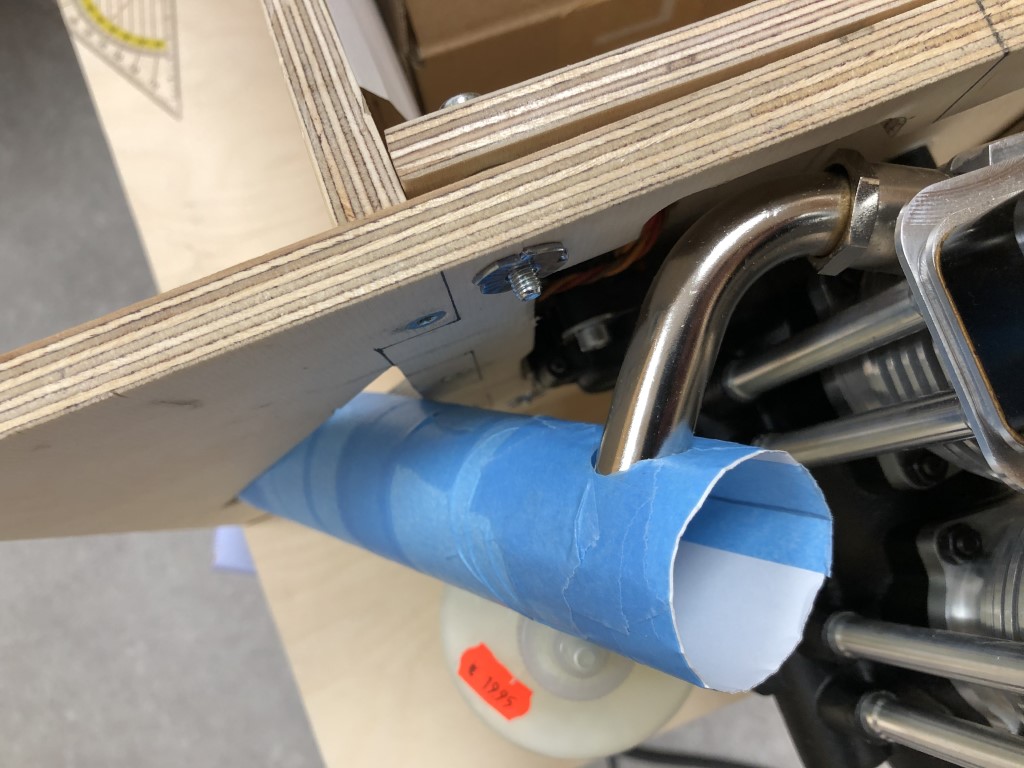

Deze heeft ook nog een functie bij het bouwen van de demper! Ik heb de uitsparing zo gemaakt dat als ik de uitlaat hier in zet tijdens het bouwen, hij precies in de juiste hoek naar achter en opzij staat. Daarnaast heb ik een deel van de rompzijkant nagemaakt, zodat ik de doorgang kan testen en kan bijstellen:

Voor het uiteindelijk testdraaien van de motor zit dit natuurlijk in de weg, en ik wil er ook goed bij kunnen als ik aan de motor moet sleutelen, dus afneembaar gemaakt met magneetjes.

Het idee is dat ik nu eerst de uitlaat ga bouwen, en als die helemaal af is en stevig vastzit, dan zaag ik de zijkant van de bok weg zodat de uitlaat vrij kan bewegen / trillen tijdens het inlopen van de motor.

Na lang puzzelen en het uittesten van de beste passing van de motor in de romp besloten dat dit de positie, domping en zijwaartsstelling van de motor wordt:

Maar zoals ik in een eerdere post deelde twijfelde ik nog over welke demper ik het beste kon gebruiken en waar deze in de kist zou moeten zitten. Uiteindelijk de hulp van een clublid gevonden en samen de uitdaging bekeken. Super bij mee!!

Ik heb op de enige 2 foto's waar de uitlaat zichtbaar is zo goed mogelijk gemeten wat de afmetingen zijn, waar hij de romp uitkomt en wat de juiste hoeken zijn. Daarna de benodigde inhoud berekend. Het idee is dat ik precies de juiste hoek, lengte en positie voor elkaar kan krijgen, maar hem iets dikker maak dan het origineel voor voldoende inhoud. Schaal zou 28 mm doorsnee zijn, ik ga voor 40 mm. Verder is ie exact op schaal!

Tijd om verder te gaan met de firewall, dit is versie twee met betere onderlinge afstanden van de montagegaten. Ik heb de originele firewall afgetekend en een uitsparing voor de uitlaat gemaakt:

Hier zie je goed de 1 graden zijwaartsstelling en de 1 graden domping:

De motor past netjes, achterzijde met inslagmoeren, vastgezet met 5 mm inbusbouten.

Vervolgens heb ik de bok gemaakt om de motor te testen straks:

Deze heeft ook nog een functie bij het bouwen van de demper! Ik heb de uitsparing zo gemaakt dat als ik de uitlaat hier in zet tijdens het bouwen, hij precies in de juiste hoek naar achter en opzij staat. Daarnaast heb ik een deel van de rompzijkant nagemaakt, zodat ik de doorgang kan testen en kan bijstellen:

Voor het uiteindelijk testdraaien van de motor zit dit natuurlijk in de weg, en ik wil er ook goed bij kunnen als ik aan de motor moet sleutelen, dus afneembaar gemaakt met magneetjes.

Het idee is dat ik nu eerst de uitlaat ga bouwen, en als die helemaal af is en stevig vastzit, dan zaag ik de zijkant van de bok weg zodat de uitlaat vrij kan bewegen / trillen tijdens het inlopen van de motor.

De volgende stap is het ontwerpen en bouwen van de demper. Het is een simpel ontwerp, praktijk zal uit moeten wijzen wat het effect is en of hij niet te veel tegendruk opbouwt. Ik heb het ontwerp aan een aantal deskundigen (waaronder een bekende uitlaatbouwer) laten zien en van wat ik begrijp zou het moeten kunnen werken zo. Ik had eerst staalwol in de kamer rond de geperforeerde buis zitten, maar ik kreeg van iedereen terug dat dat op den duur vol gaat zitten met olie, en dat het zonder ook voldoende dempt. We gaan de gok wagen!

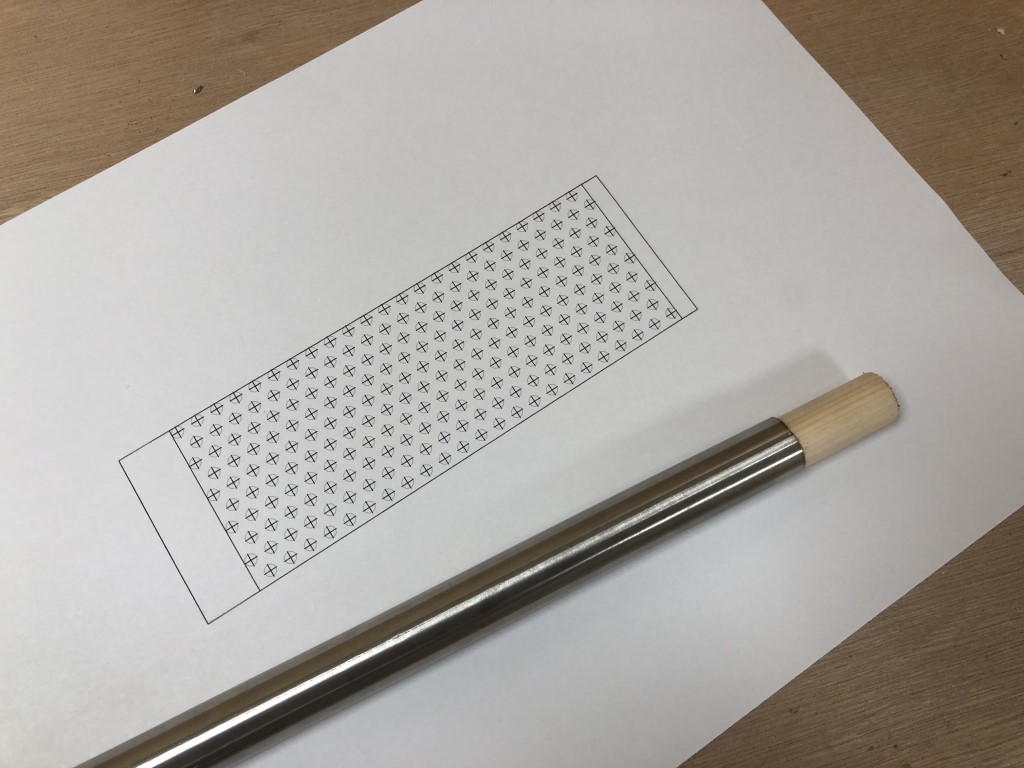

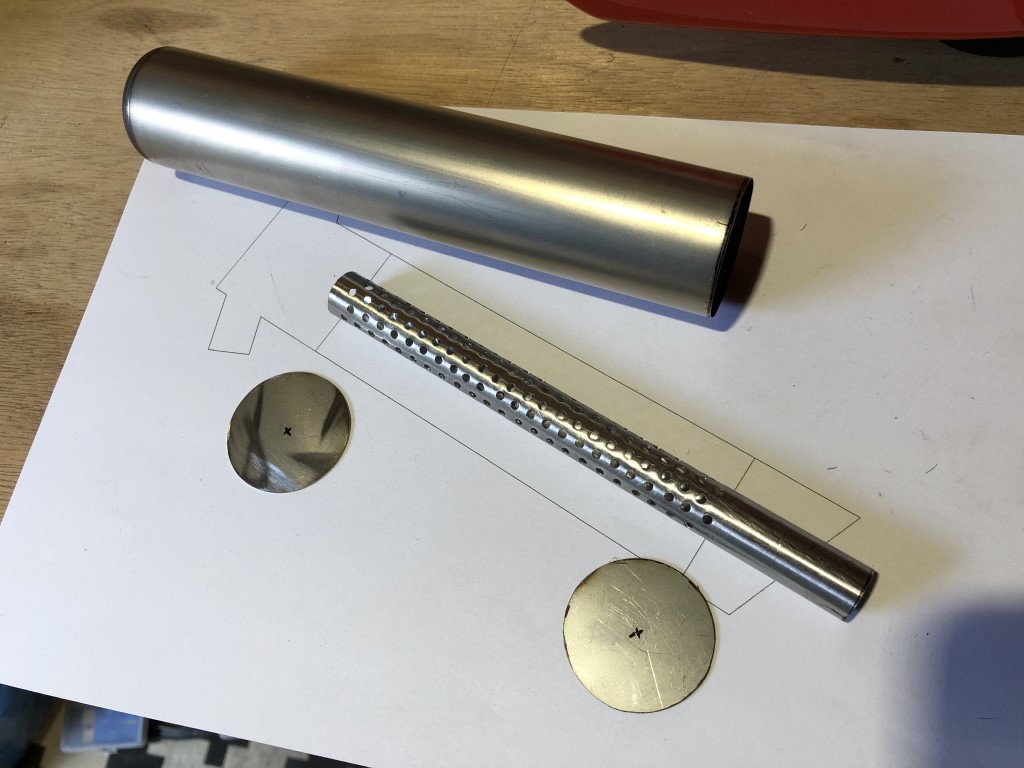

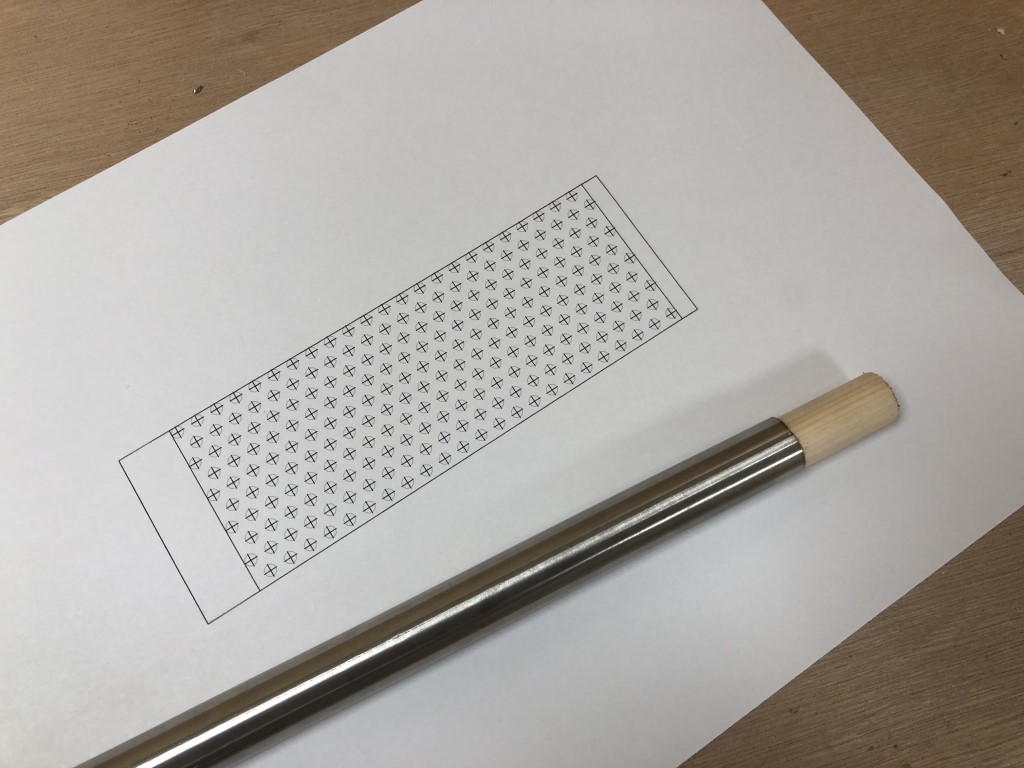

De demper wordt 100% RVS. Een dunwandige geperforeerde buis vinden bleek onmogelijk. Dus bij Toni Clark een dunwandige buis van 15 mm doorsnee en 0,5 wanddikte besteld met het idee deze zelf te perforeren. Sjabloontje gemaakt met CAD en eromheen geplakt, boren maar! Maar dat bleek makkelijker gezegd dan gedaan... dat valt nog niet mee zeg! Ik verwachtte al dat de buis zijn ronde vorm zou verliezen, dus heb er een 14 mm rondhout in gedaan, maar die komt natuurlijk muurvast te zitten door de braampjes van alle boorgaatjes... daarnaast bleek een 4 mm boor te dik en een 2,5 mm boor gleed weg. De oplossing? Alle gaatjes (230 stuks) voorboren met de 4 mm boor (klein tikje om te markeren) en vervolgens volledig doorboren met de 2,5 mm boor. Daarna heb ik met een 12 mm houtboor het rondhout er helemaal uitgeboord van twee kanten, en de binnenkant met een vijl netjes gemaakt.

daarnaast bleek een 4 mm boor te dik en een 2,5 mm boor gleed weg. De oplossing? Alle gaatjes (230 stuks) voorboren met de 4 mm boor (klein tikje om te markeren) en vervolgens volledig doorboren met de 2,5 mm boor. Daarna heb ik met een 12 mm houtboor het rondhout er helemaal uitgeboord van twee kanten, en de binnenkant met een vijl netjes gemaakt.

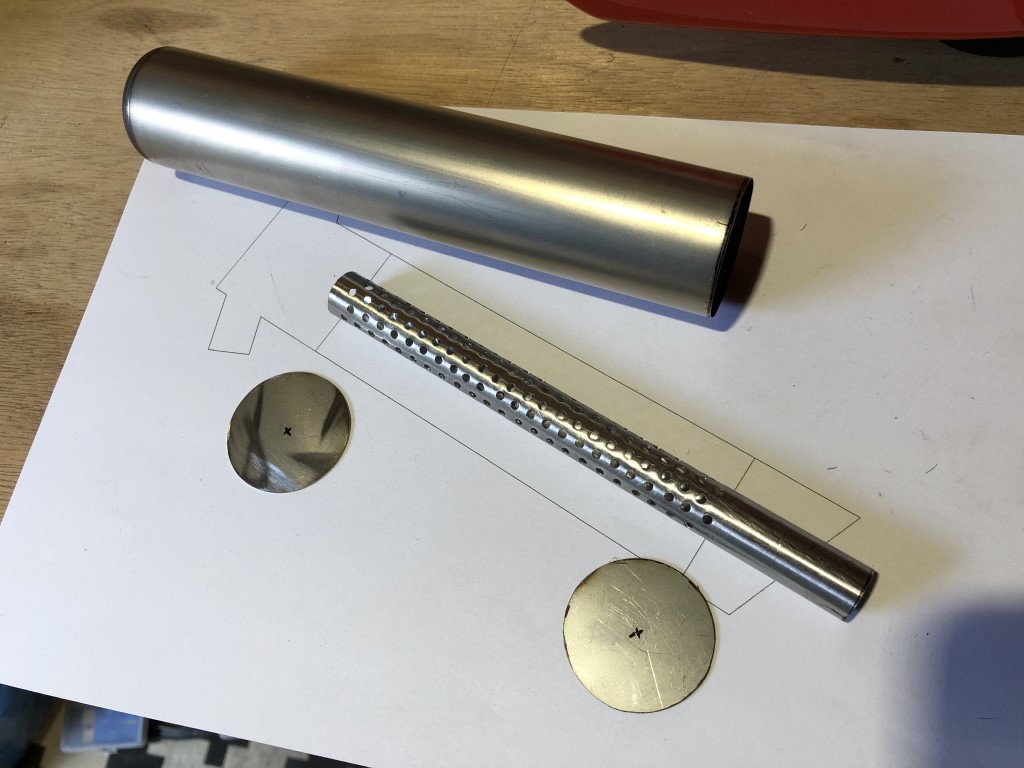

Na 460 keer een gaatje boren met de kolomboor, en wat vijlen en schuurpapier verder, ben ik best trots op het resultaat:

Op naar de volgende uitdaging: de uitlaatpijp zelf. Een 40 mm RVS pijp vinden lukt, maar allemaal 1,5 of 2 mm dik en dat is geen optie. Geprobeerd om zelf een 0,5 mm RVS plaat te rollen naar 40 mm, wat lukte, maar het TIG-lassen bleek onbegonnen werk (ook met backing gas). Het materiaal is erg dun en hoewel een tweede poging al beter ging toch opnieuw een zoektocht op internet naar een kant-en-klare pijp. Uren zoeken, niets gevonden. Totdat ik op het idee kwam een thermosfles of iets dergelijks te zoeken. Tot mijn verbazing vond ik een espresso-thermosfles van 45 mm met voldoende lengte! Meteen besteld en de gok genomen dat de binnenwand wel eens 40 mm doorsnee zou kunnen zijn als de buitenmaat 45 mm is. Ik heb de fles netjes opengeslepen en wat bleek? Exact 40 mm, met een wanddikte van 0,32 mm! Prachtig!!

Vervolgens twee schijfjes uit 0,5 mm RVS plaat geslepen en met schuren en geduld netjes naar exact de juiste maat gebracht:

Vervolgens in het midden een 15 mm gat geboord (kleiner geboord en naar de juiste grootte gefreesd en het laatste stukje geschuurd). Het begint al ergens op te lijken:

Ik kan zelf nog niet hardsolderen en heb ook het materiaal niet, dus ben super blij met de hulp van mijn clubgenoot:

Vervolgens de onderkant van de uitlaat in de juiste hoek geslepen, verdient nog wel wat aandacht en een schuurpapiertje maar het effect is er. Zo komt ie ongeveer:

Zo ziet het er van onderen uit. Het binnenwerk moet nog vastgesoldeerd worden in de buitenwand, maar de passing is in ieder geval alvast perfect:

En zo ziet het uit als je er schuin inkijkt. Het pijpje zit dus mooi verstopt, van de zijkant heeft de uitlaat de vorm van de originele schaaluitlaat, maar functioneel is het een demper:

En dit is hoe hij uiteindelijk in de kist komt, de potloodlijn op de zijkant van de testbok geeft de juiste hoek aan:

Ik heb overigens ook een extra uitlaatpijpje gekocht bij Roto, er zitten twee verschillende pijpjes bij, omdat de hoek niet hetzelfde is vanuit beide cilinders, maar ik wil wel graag twee dezelfde, juist om ze bij elkaar uit te laten komen.

De uitdaging wordt nu om de verbinding te maken aan de bovenzijde. De demper kan maar aan maximaal 1 uitlaatpijpje vastgesoldeerd worden, en moet met een flexibel stuk of overzetbuisje (zoals de originele demper ook vastzit) aan de andere uitlaatpijp. Dit omdat de pijpjes in de cilinder geschroeft worden in tegenstelde richting. Bij het vastzetten verandert de geometrie dus. Duimen dat dit gaat lukken, wat zou dat gaaf zijn!

Hier nog een kort filmpje van het resultaat tot nu toe:

De demper wordt 100% RVS. Een dunwandige geperforeerde buis vinden bleek onmogelijk. Dus bij Toni Clark een dunwandige buis van 15 mm doorsnee en 0,5 wanddikte besteld met het idee deze zelf te perforeren. Sjabloontje gemaakt met CAD en eromheen geplakt, boren maar! Maar dat bleek makkelijker gezegd dan gedaan... dat valt nog niet mee zeg! Ik verwachtte al dat de buis zijn ronde vorm zou verliezen, dus heb er een 14 mm rondhout in gedaan, maar die komt natuurlijk muurvast te zitten door de braampjes van alle boorgaatjes...

Na 460 keer een gaatje boren met de kolomboor, en wat vijlen en schuurpapier verder, ben ik best trots op het resultaat:

Op naar de volgende uitdaging: de uitlaatpijp zelf. Een 40 mm RVS pijp vinden lukt, maar allemaal 1,5 of 2 mm dik en dat is geen optie. Geprobeerd om zelf een 0,5 mm RVS plaat te rollen naar 40 mm, wat lukte, maar het TIG-lassen bleek onbegonnen werk (ook met backing gas). Het materiaal is erg dun en hoewel een tweede poging al beter ging toch opnieuw een zoektocht op internet naar een kant-en-klare pijp. Uren zoeken, niets gevonden. Totdat ik op het idee kwam een thermosfles of iets dergelijks te zoeken. Tot mijn verbazing vond ik een espresso-thermosfles van 45 mm met voldoende lengte! Meteen besteld en de gok genomen dat de binnenwand wel eens 40 mm doorsnee zou kunnen zijn als de buitenmaat 45 mm is. Ik heb de fles netjes opengeslepen en wat bleek? Exact 40 mm, met een wanddikte van 0,32 mm! Prachtig!!

Vervolgens twee schijfjes uit 0,5 mm RVS plaat geslepen en met schuren en geduld netjes naar exact de juiste maat gebracht:

Vervolgens in het midden een 15 mm gat geboord (kleiner geboord en naar de juiste grootte gefreesd en het laatste stukje geschuurd). Het begint al ergens op te lijken:

Ik kan zelf nog niet hardsolderen en heb ook het materiaal niet, dus ben super blij met de hulp van mijn clubgenoot:

Vervolgens de onderkant van de uitlaat in de juiste hoek geslepen, verdient nog wel wat aandacht en een schuurpapiertje maar het effect is er. Zo komt ie ongeveer:

Zo ziet het er van onderen uit. Het binnenwerk moet nog vastgesoldeerd worden in de buitenwand, maar de passing is in ieder geval alvast perfect:

En zo ziet het uit als je er schuin inkijkt. Het pijpje zit dus mooi verstopt, van de zijkant heeft de uitlaat de vorm van de originele schaaluitlaat, maar functioneel is het een demper:

En dit is hoe hij uiteindelijk in de kist komt, de potloodlijn op de zijkant van de testbok geeft de juiste hoek aan:

Ik heb overigens ook een extra uitlaatpijpje gekocht bij Roto, er zitten twee verschillende pijpjes bij, omdat de hoek niet hetzelfde is vanuit beide cilinders, maar ik wil wel graag twee dezelfde, juist om ze bij elkaar uit te laten komen.

De uitdaging wordt nu om de verbinding te maken aan de bovenzijde. De demper kan maar aan maximaal 1 uitlaatpijpje vastgesoldeerd worden, en moet met een flexibel stuk of overzetbuisje (zoals de originele demper ook vastzit) aan de andere uitlaatpijp. Dit omdat de pijpjes in de cilinder geschroeft worden in tegenstelde richting. Bij het vastzetten verandert de geometrie dus. Duimen dat dit gaat lukken, wat zou dat gaaf zijn!

Hier nog een kort filmpje van het resultaat tot nu toe:

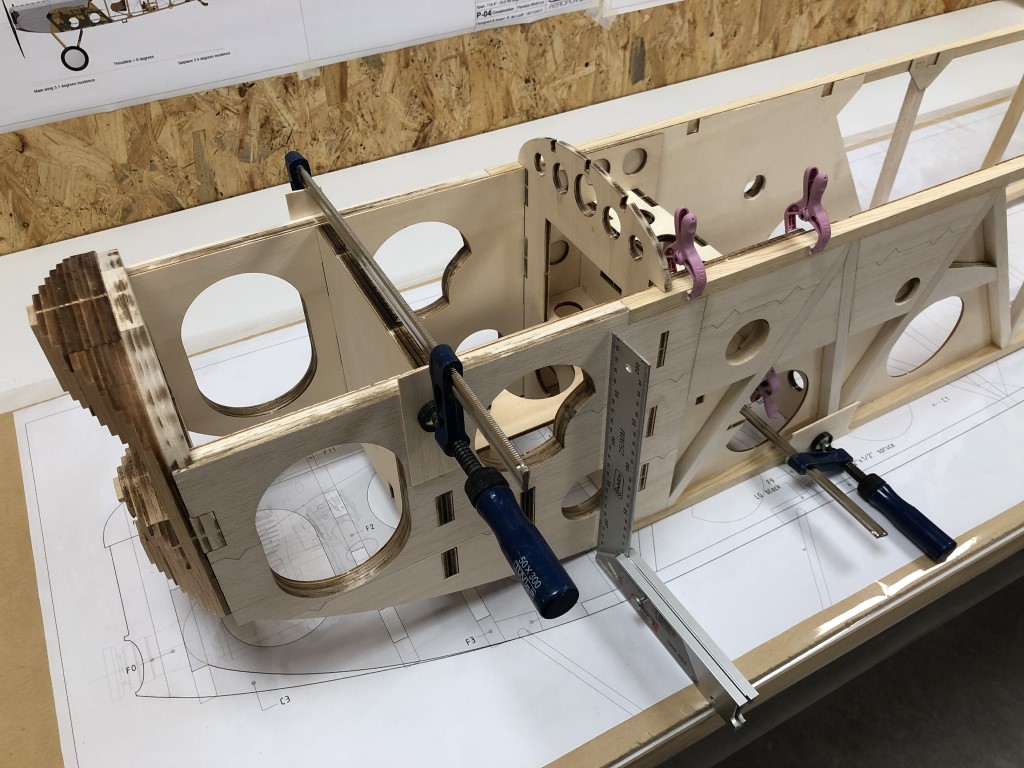

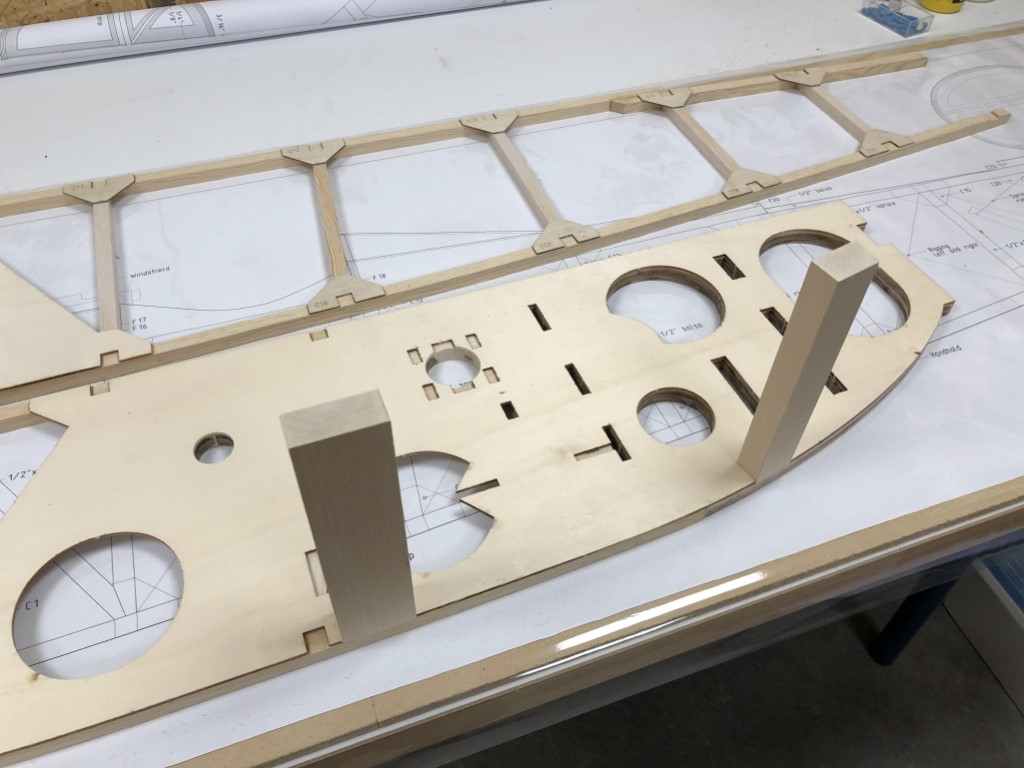

Ik wil de romp pas verlijmen als ik 100% zeker ben over de firewall en de bevestiging van het landingsgestel. Ter voorbereiding heb ik alvast een uitlijntest gedaan. Het lijkt erop dat ik met een paar extra lijmklemmen de romp goed uitgelijnd krijg en een kist hiervoor niet nodig is:

Kon het niet laten de staartdelen er alvast op te leggen. Ziet er goed uit en is goed vlak te krijgen. Straks voor het lijmen nog een test met de vleugelbuizen erin als referentie, en om te borgen dat die exact parallel en horizontaal staan. Ik denk dat ik 24-uurs epoxy ga gebruiken en alles tegelijk vastzet, op mijn gemak uitlijn en op laat drogen. Als ik deel voor deel met houtlijm lijm, dan kan ik weinig meer stellen in zijn totaliteit, en door de lange lengte en iets speling op de onderdelen onderling kan er dan best een flinke afwijking ontstaan bij de staart.

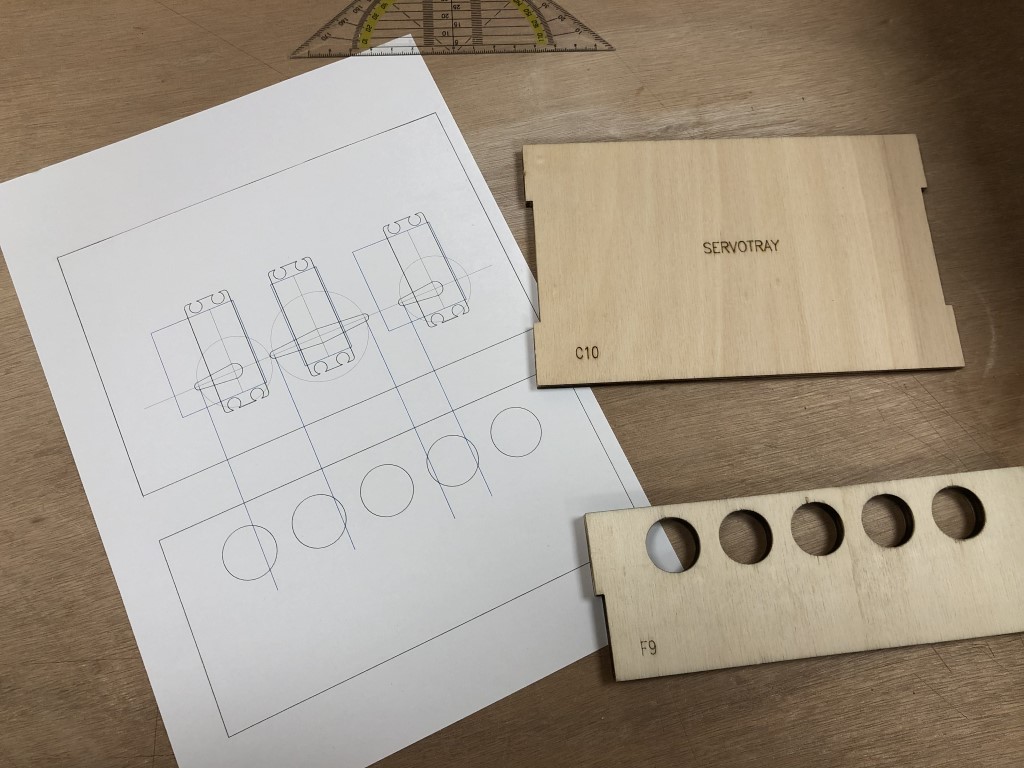

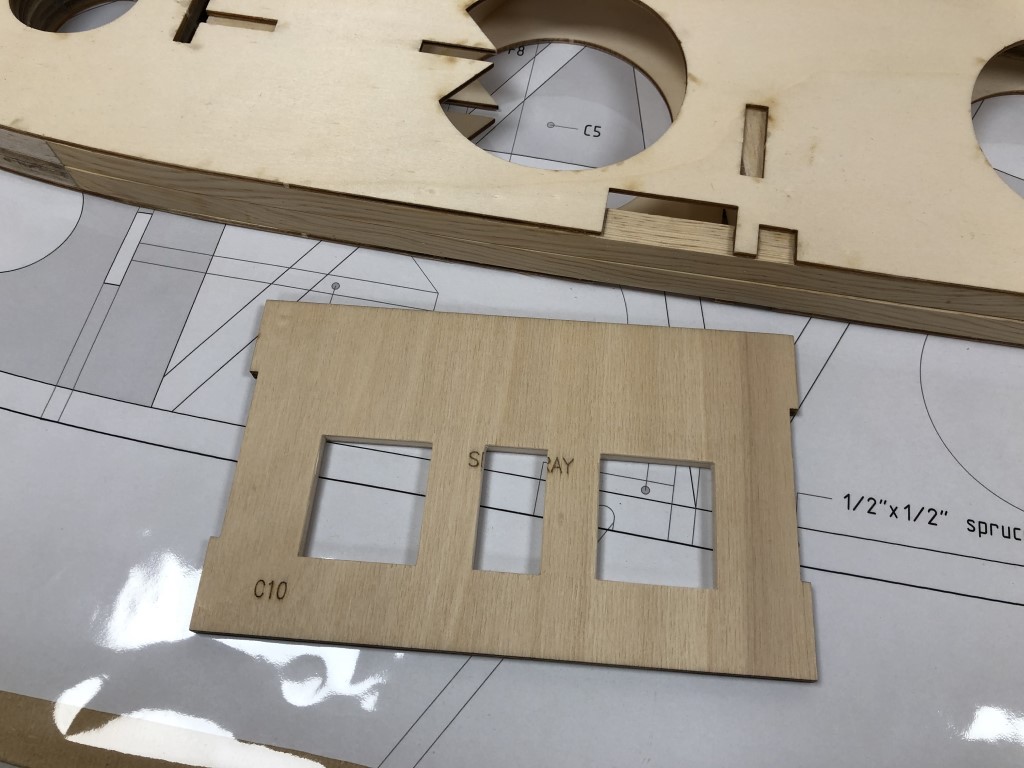

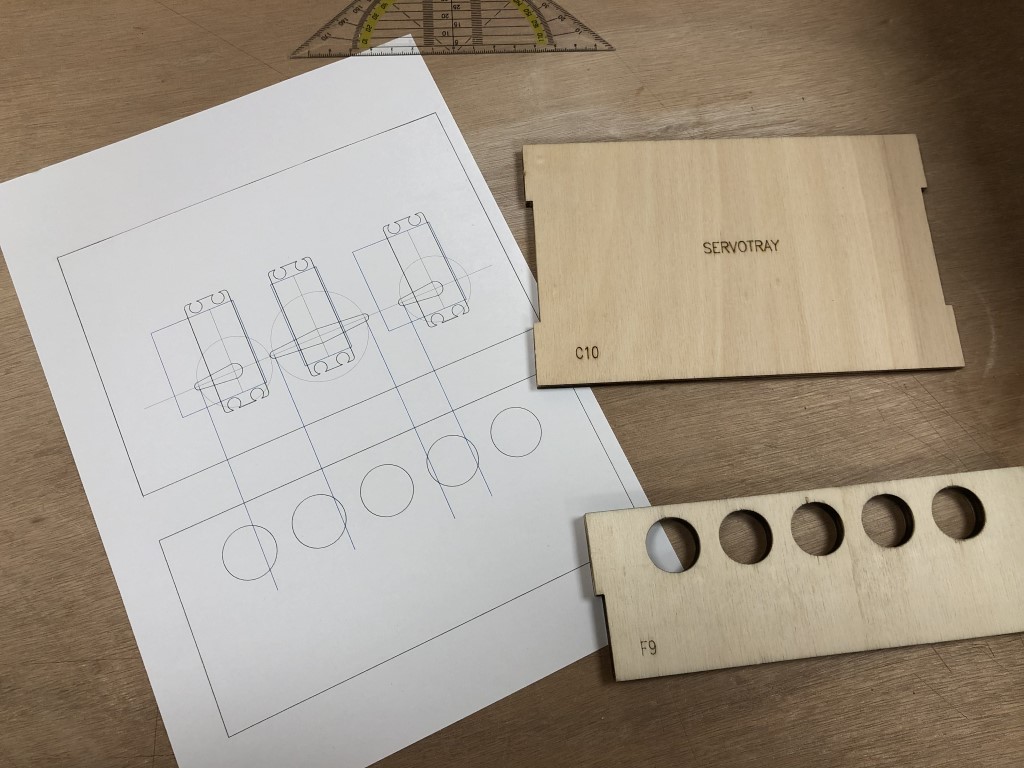

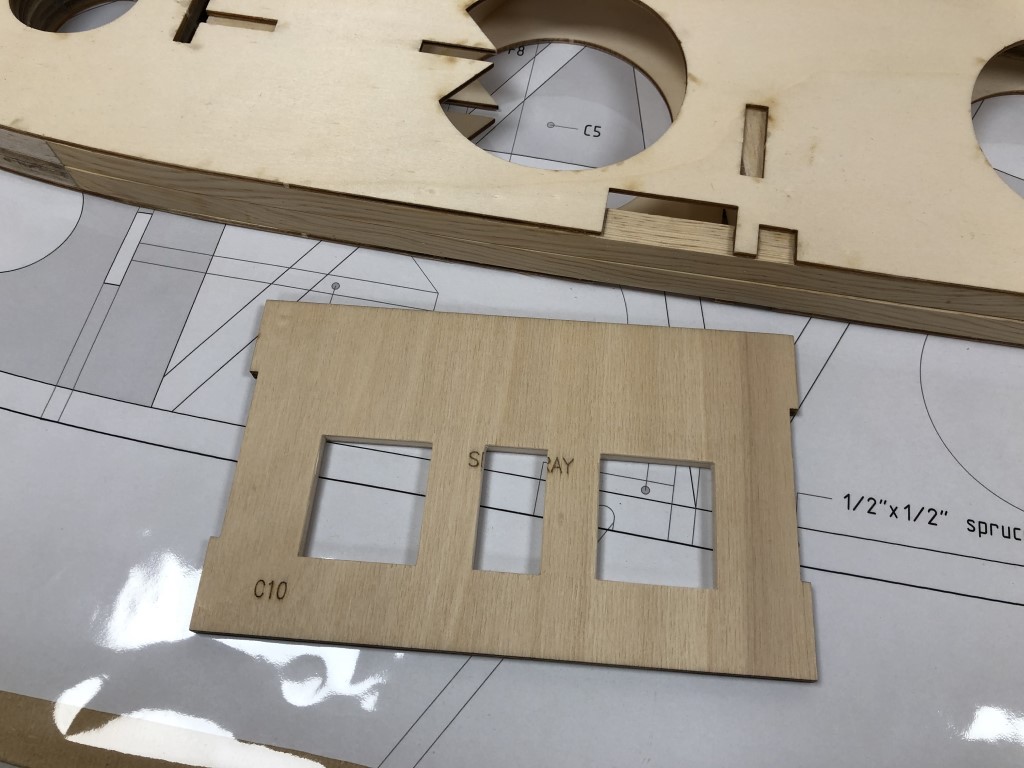

Voordat ik de romp kan verlijmen moet ook de servotray nog aangepast, veel makkelijk om nu alvast de bevestigingsgaten te zagen. Hierin komt een servo voor het richtingsroer in en een voor elke helft van het hoogteroer. Omdat ik mijn opties open wil houden maak ik die laatste gaten wat breder. Zo kan ik ze dezelfde kant op zetten (en dus met een Y-kabeltje en 1 kanaal af) of ze gespiegeld zetten; geometrisch mooier, maar dan moet ik naar een nieuwe zender (red ik het niet meer met 6 kanalen). Ben ik van plan, maar hiermee kan ik sowieso nog alle kanten op (en later nog kiezen of ze beide naar binnen of naar buiten staan, net wat beter uitkomt met de pushrod). Tekening in CAD gemaakt:

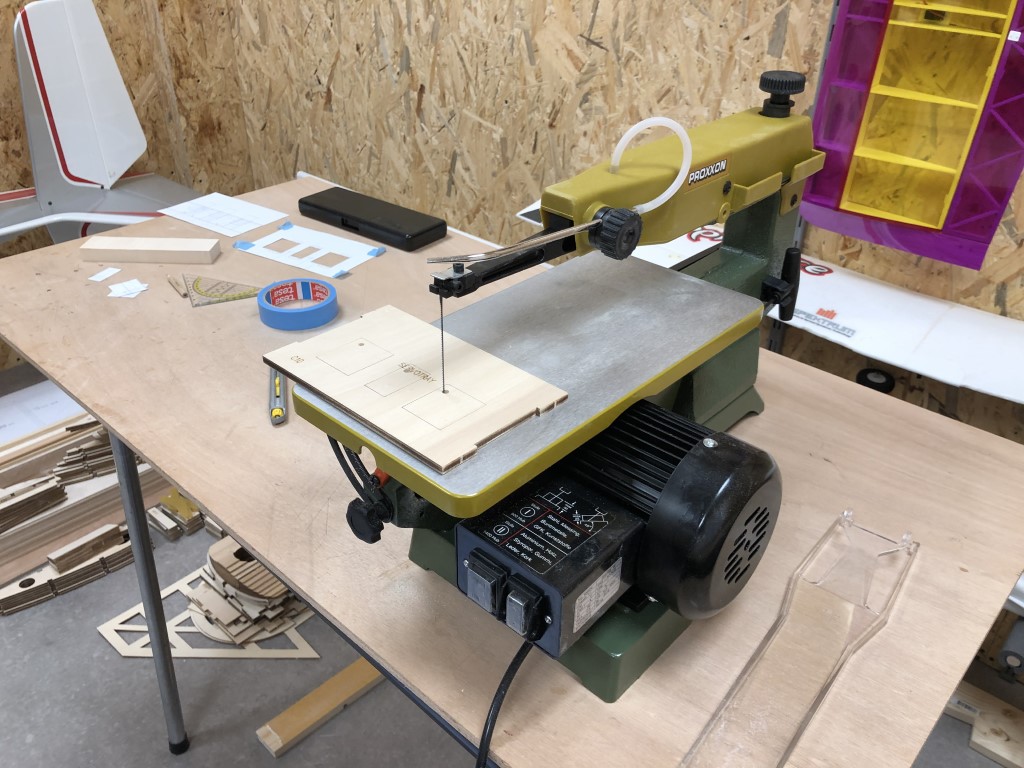

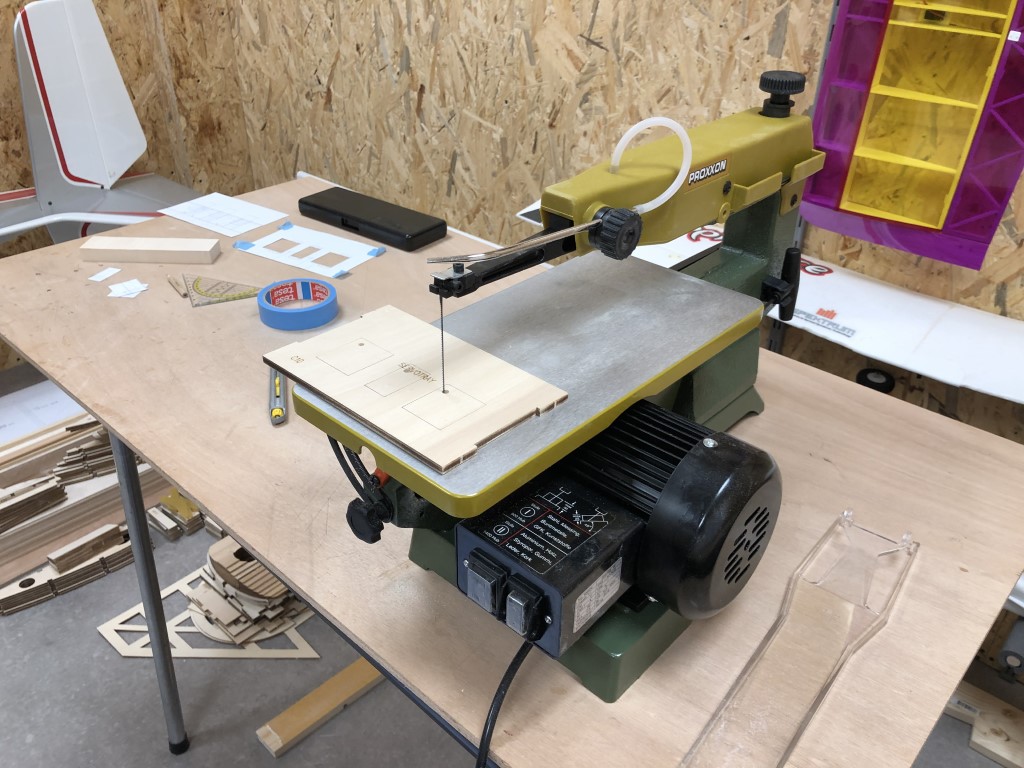

En zagen maar! Heb een nieuw hulpje voor mooi haaks zagen:

Weer een klein taakje van het lijstje:

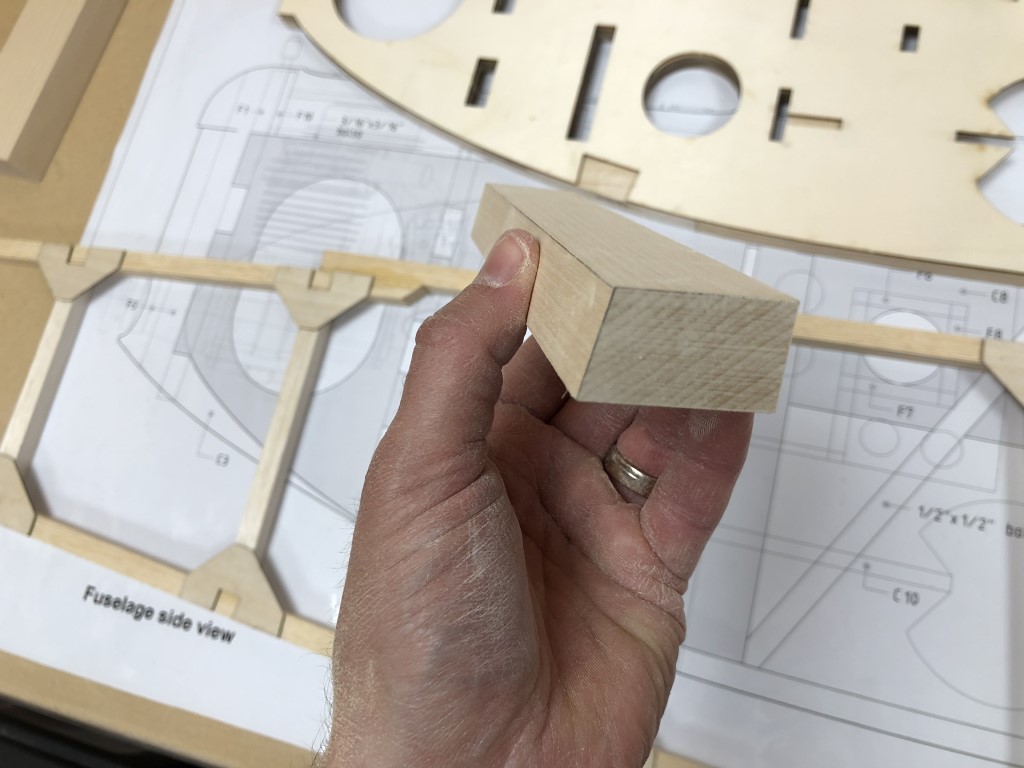

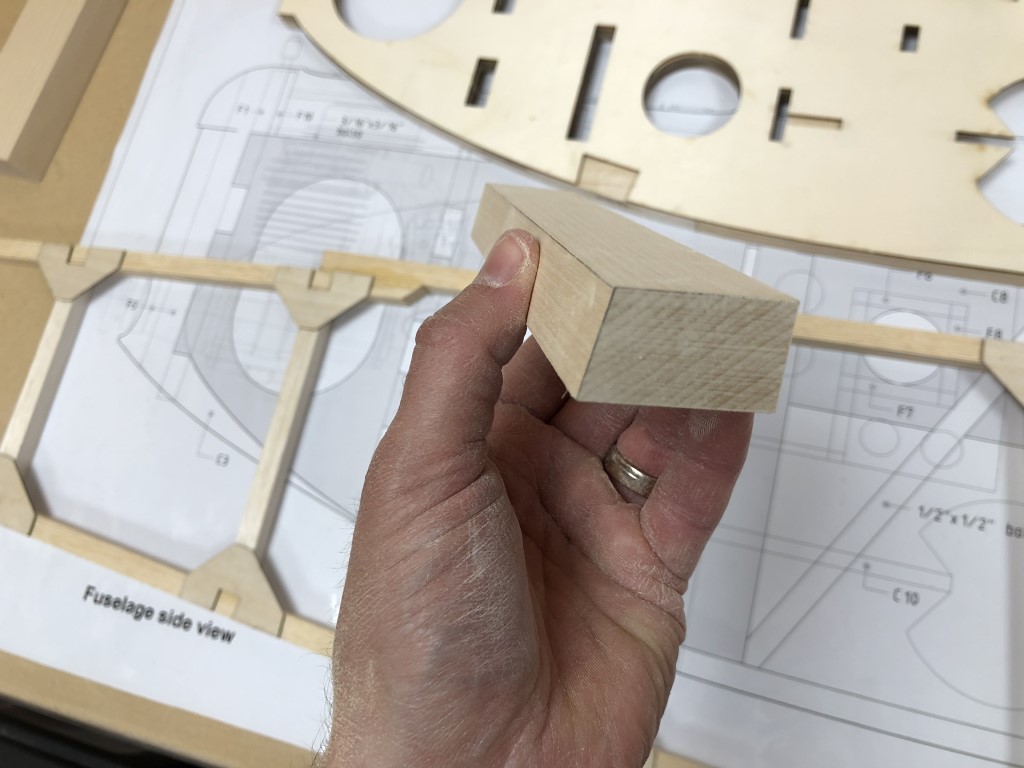

Dan de blokken voor het landingsgestel. Deze moeten volgens tekening uit lindenhout, maar de blokken zijn groter dan wat ik standaard kon krijgen (met ingefreesde sleuf), dus maar zelf aan de slag met een mooi stukje lindenhout. De hoek lukt ook prima met de nieuwe figuurzaag, al is geduld met deze dikte wel nodig:

Na wat schuren toch een erg strak resultaat:

En het past werkelijk per-fect, zit als gegoten:

Nog een keer voor het achterste blok, en ze zijn klaar op de uitsparing aan de onderzijde na. Daar moet een sleuf in komen voor de verenstaal poten. Die ga ik echter pas frezen als ik zeker ben over de dikte en constructie van het onderstel. Op tekening staat onder de romp 8 mm (qua uitsparing), maar het landingsgestel is 5,5 mm dik getekend. Ik heb vooralsnog gekozen voor 5 mm, omdat ik het buigen van 6 mm dik verenstaal niet zo zie zitten... best een krappe hoek ook onder. Daar ga ik dus eerst mee experimenteren voordat ik hiermee verder kan:

Het schiet dus lekker op met de romp, maar uitlaat en onderstel gaan even voor. Ondertussen denk ik dat ik binnenkort alvast met de staartvlakken ga beginnen als stopwerk. Ik heb alle spullen al in huis en dan kan ik lekker vooruit.

Kon het niet laten de staartdelen er alvast op te leggen. Ziet er goed uit en is goed vlak te krijgen. Straks voor het lijmen nog een test met de vleugelbuizen erin als referentie, en om te borgen dat die exact parallel en horizontaal staan. Ik denk dat ik 24-uurs epoxy ga gebruiken en alles tegelijk vastzet, op mijn gemak uitlijn en op laat drogen. Als ik deel voor deel met houtlijm lijm, dan kan ik weinig meer stellen in zijn totaliteit, en door de lange lengte en iets speling op de onderdelen onderling kan er dan best een flinke afwijking ontstaan bij de staart.

Voordat ik de romp kan verlijmen moet ook de servotray nog aangepast, veel makkelijk om nu alvast de bevestigingsgaten te zagen. Hierin komt een servo voor het richtingsroer in en een voor elke helft van het hoogteroer. Omdat ik mijn opties open wil houden maak ik die laatste gaten wat breder. Zo kan ik ze dezelfde kant op zetten (en dus met een Y-kabeltje en 1 kanaal af) of ze gespiegeld zetten; geometrisch mooier, maar dan moet ik naar een nieuwe zender (red ik het niet meer met 6 kanalen). Ben ik van plan, maar hiermee kan ik sowieso nog alle kanten op (en later nog kiezen of ze beide naar binnen of naar buiten staan, net wat beter uitkomt met de pushrod). Tekening in CAD gemaakt:

En zagen maar! Heb een nieuw hulpje voor mooi haaks zagen:

Weer een klein taakje van het lijstje:

Dan de blokken voor het landingsgestel. Deze moeten volgens tekening uit lindenhout, maar de blokken zijn groter dan wat ik standaard kon krijgen (met ingefreesde sleuf), dus maar zelf aan de slag met een mooi stukje lindenhout. De hoek lukt ook prima met de nieuwe figuurzaag, al is geduld met deze dikte wel nodig:

Na wat schuren toch een erg strak resultaat:

En het past werkelijk per-fect, zit als gegoten:

Nog een keer voor het achterste blok, en ze zijn klaar op de uitsparing aan de onderzijde na. Daar moet een sleuf in komen voor de verenstaal poten. Die ga ik echter pas frezen als ik zeker ben over de dikte en constructie van het onderstel. Op tekening staat onder de romp 8 mm (qua uitsparing), maar het landingsgestel is 5,5 mm dik getekend. Ik heb vooralsnog gekozen voor 5 mm, omdat ik het buigen van 6 mm dik verenstaal niet zo zie zitten... best een krappe hoek ook onder. Daar ga ik dus eerst mee experimenteren voordat ik hiermee verder kan:

Het schiet dus lekker op met de romp, maar uitlaat en onderstel gaan even voor. Ondertussen denk ik dat ik binnenkort alvast met de staartvlakken ga beginnen als stopwerk. Ik heb alle spullen al in huis en dan kan ik lekker vooruit.

De volgende stap in het maken van de uitlaat is het verbinden van de uitlaatpijpen van de cilinders naar de demper. De achterste zou er direct in moeten kunnen vallen, de voorste moet nog gebogen worden. En het plan is de achterste vast te solderen, en de voorste afneembaar te maken. Daarom achteraan begonnen. Ik heb er lang over nagedacht hoe ik het zou aanpakken, want het is een lastige hoek, de uitlaatpijp staat niet haaks op de demper (in beide richtingen), en de uitlaatpijp staat uit het midden - de benodigde uitsparing is dus een ovaal en geen cirkel, en ook de plek is lastig te bepalen.

Na wat probeersels en meerdere ideeën om de locatie en vorm van het gat te kunnen bepalen kwam ik op het idee om een papieren huls om de demper te rollen en in te pakken met tape. Daar heb ik een groter gat in gemaakt, over de uitlaatpijp uit de cilnder geschoven, en vervolgens weer met stukjes tape het gat passend gemaakt. Ook de uitlaatpijp alvast een stuk ingekort, maar nog niet helemaal. Dat bleek best aardig te werken:

Toen de passing naar mijn zin was de papieren huls terug over de demper geschoven:

En afgetekend:

Vervolgens heel langzaam het gat beetje bij beter groter geslepen, en tussendoor steeds passen en testen, zodat ik niet te veel materiaal weg zou halen. Het heeft wat tijd gekost, maar uiteindelijk erg blij met de passing! Dit lijkt me prima te solderen:

En ook van bovenaf ziet het er prima uit!

En van een afstandje, het resultaat tot nu toe:

Nu wil ik eerst deze verbinding definitief maken met hardsoldeer, voordat ik de puzzel van het andere uitlaatpijpje oppak; dan heb ik namelijk een stabiele geometrie om mee verder te werken.

Kwam er overigens wel achter dat het uitlaatpijpje van Roto verchroomd koper is en geen staal of RVS... dat zou moeten kunnen maar het is niet ideaal, staal of RVS had ik fijner gevonden. Bij het buigen van de andere uitlaatpijp is het misschien wel weer een voordeel, en het hardsolderen zal vast werken, maar dezelfde materialen met elkaar verbinden is altijd sterker / beter.

Na wat probeersels en meerdere ideeën om de locatie en vorm van het gat te kunnen bepalen kwam ik op het idee om een papieren huls om de demper te rollen en in te pakken met tape. Daar heb ik een groter gat in gemaakt, over de uitlaatpijp uit de cilnder geschoven, en vervolgens weer met stukjes tape het gat passend gemaakt. Ook de uitlaatpijp alvast een stuk ingekort, maar nog niet helemaal. Dat bleek best aardig te werken:

Toen de passing naar mijn zin was de papieren huls terug over de demper geschoven:

En afgetekend:

Vervolgens heel langzaam het gat beetje bij beter groter geslepen, en tussendoor steeds passen en testen, zodat ik niet te veel materiaal weg zou halen. Het heeft wat tijd gekost, maar uiteindelijk erg blij met de passing! Dit lijkt me prima te solderen:

En ook van bovenaf ziet het er prima uit!

En van een afstandje, het resultaat tot nu toe:

Nu wil ik eerst deze verbinding definitief maken met hardsoldeer, voordat ik de puzzel van het andere uitlaatpijpje oppak; dan heb ik namelijk een stabiele geometrie om mee verder te werken.

Kwam er overigens wel achter dat het uitlaatpijpje van Roto verchroomd koper is en geen staal of RVS... dat zou moeten kunnen maar het is niet ideaal, staal of RVS had ik fijner gevonden. Bij het buigen van de andere uitlaatpijp is het misschien wel weer een voordeel, en het hardsolderen zal vast werken, maar dezelfde materialen met elkaar verbinden is altijd sterker / beter.

Hardsolderen

Deze bak kwam ik twee weken geleden tegen.

foto: W.P. 6-2020

Uit de dagelijkse praktijk.

Allemaal verschillende hardsolderingen van auto onderdelen.

Voor hergebruik uitlaatgassen. Dus heet.

Een enkele keer met een hechtlas getigt en dan alles in een keer afgesoldeerd.

Zo zie je maar, veel is mogelijk.

Dit zijn weer zaken die het daglicht zelden zien.

Veel modelbouwplezier,

Willum

Deze bak kwam ik twee weken geleden tegen.

foto: W.P. 6-2020

Uit de dagelijkse praktijk.

Allemaal verschillende hardsolderingen van auto onderdelen.

Voor hergebruik uitlaatgassen. Dus heet.

Een enkele keer met een hechtlas getigt en dan alles in een keer afgesoldeerd.

Zo zie je maar, veel is mogelijk.

Dit zijn weer zaken die het daglicht zelden zien.

Veel modelbouwplezier,

Willum

"roberthabraken,

Dankjewel Willum!

Dat is geruststellend

Nu alleen hopen dat de demper qua ontwerp niet te restrictief werkt op de flow van de uitlaatgassen.

Geruststellend.

Is ook zo bedoeld. De voorbeelden laten het zien.

Restrictief werkt?

Daar ziet het echt niet naar uit.

Ik heb er vertrouwen in.

Succes met zilverhardsolderen.

Weer door de clubgenoot?

Dat zit wel snor.

Groet,

Willum

Dankjewel Willum!

Dat is geruststellend

Nu alleen hopen dat de demper qua ontwerp niet te restrictief werkt op de flow van de uitlaatgassen.

Geruststellend.

Is ook zo bedoeld. De voorbeelden laten het zien.

Restrictief werkt?

Daar ziet het echt niet naar uit.

Ik heb er vertrouwen in.

Succes met zilverhardsolderen.

Weer door de clubgenoot?

Dat zit wel snor.

Groet,

Willum