Goed om te horen dat je er vertrouwen in hebt! En yep, zilver/hardsolderen kan ik zelf nog niet en heb er de spullen ook niet voor. Sowieso was ik zonder hulp noooit aan dit avontuur begonnen qua uitlaat, is de eerste keer dat ik wat met metaal(bewerking) doe en had zoiets zelf bouwen helemaal niet als realistische optie gezien. Dus erg blij met de hulp en leuk om ook zo veel mogelijk zelf te doen tussendoor.

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Bouwverslag Fokker V.23 - Nr. 1 (1918) - Schaal 1:3

- Topicstarter bipeflyer

- Startdatum

"roberthabraken,

Goed om te horen dat je er vertrouwen in hebt!

En yep, zilver/hardsolderen kan ik zelf nog niet en heb er de spullen ook niet voor.

Sowieso was ik zonder hulp nooit aan dit avontuur begonnen qua uitlaat, is de eerste keer dat ik wat met metaal(bewerking) doe en had zoiets zelf bouwen helemaal niet als realistische optie gezien.

Dus erg blij met de hulp en leuk om ook zo veel mogelijk zelf te doen tussendoor.

Het is een goede beslissing om het uit te besteden.

Kijk gewoon mee hoe je clubvriend dit doet.

Straks kun je het zelf.

Goed bezig.

Veel plezier

Willum

Goed om te horen dat je er vertrouwen in hebt!

En yep, zilver/hardsolderen kan ik zelf nog niet en heb er de spullen ook niet voor.

Sowieso was ik zonder hulp nooit aan dit avontuur begonnen qua uitlaat, is de eerste keer dat ik wat met metaal(bewerking) doe en had zoiets zelf bouwen helemaal niet als realistische optie gezien.

Dus erg blij met de hulp en leuk om ook zo veel mogelijk zelf te doen tussendoor.

Het is een goede beslissing om het uit te besteden.

Kijk gewoon mee hoe je clubvriend dit doet.

Straks kun je het zelf.

Goed bezig.

Veel plezier

Willum

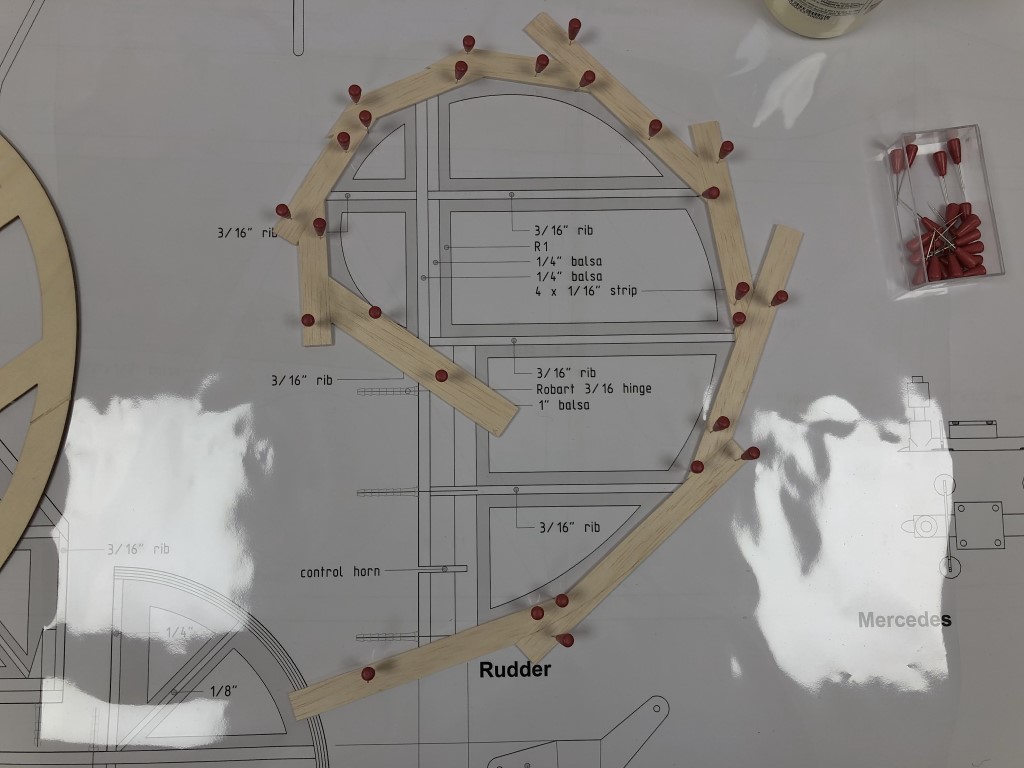

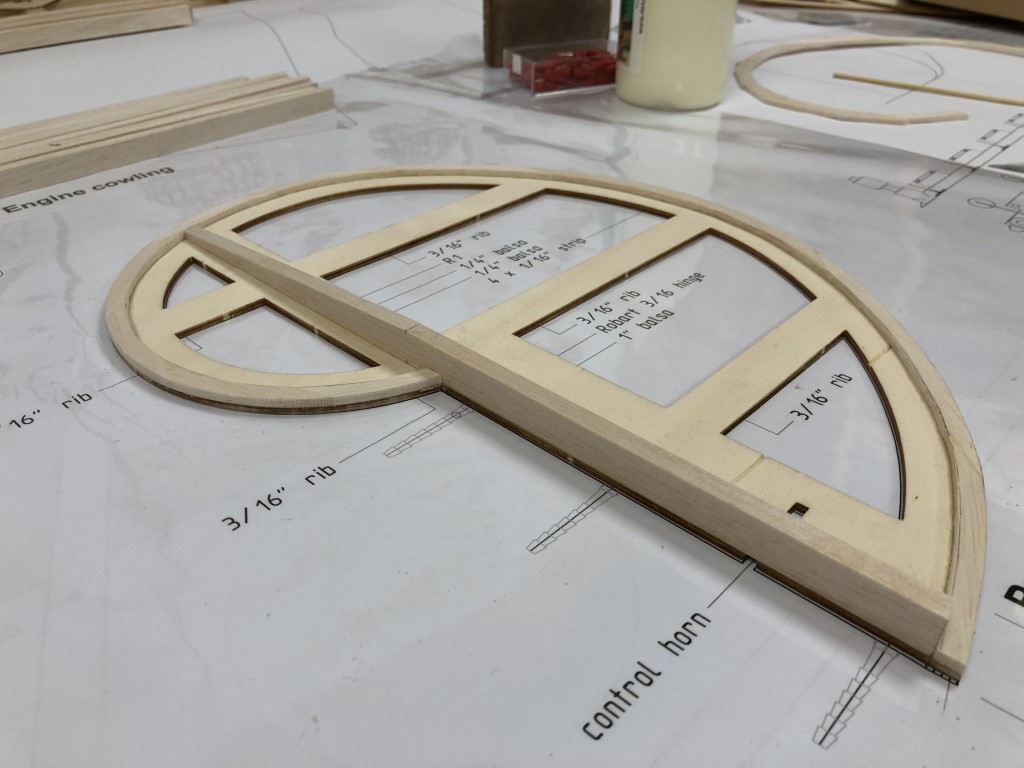

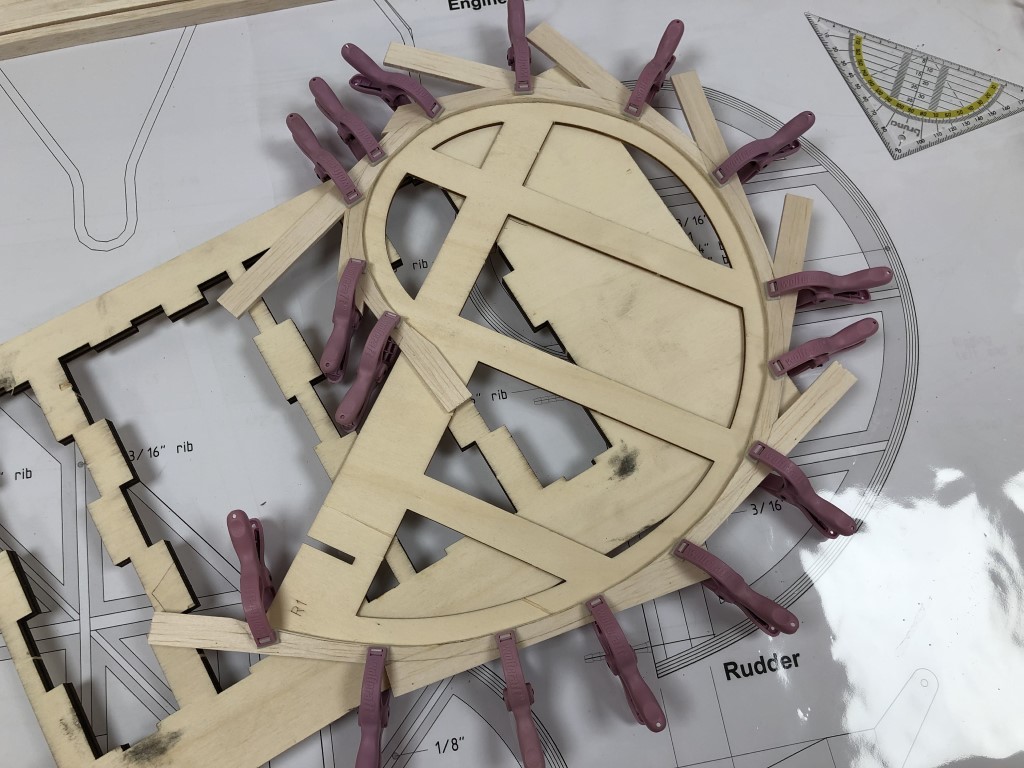

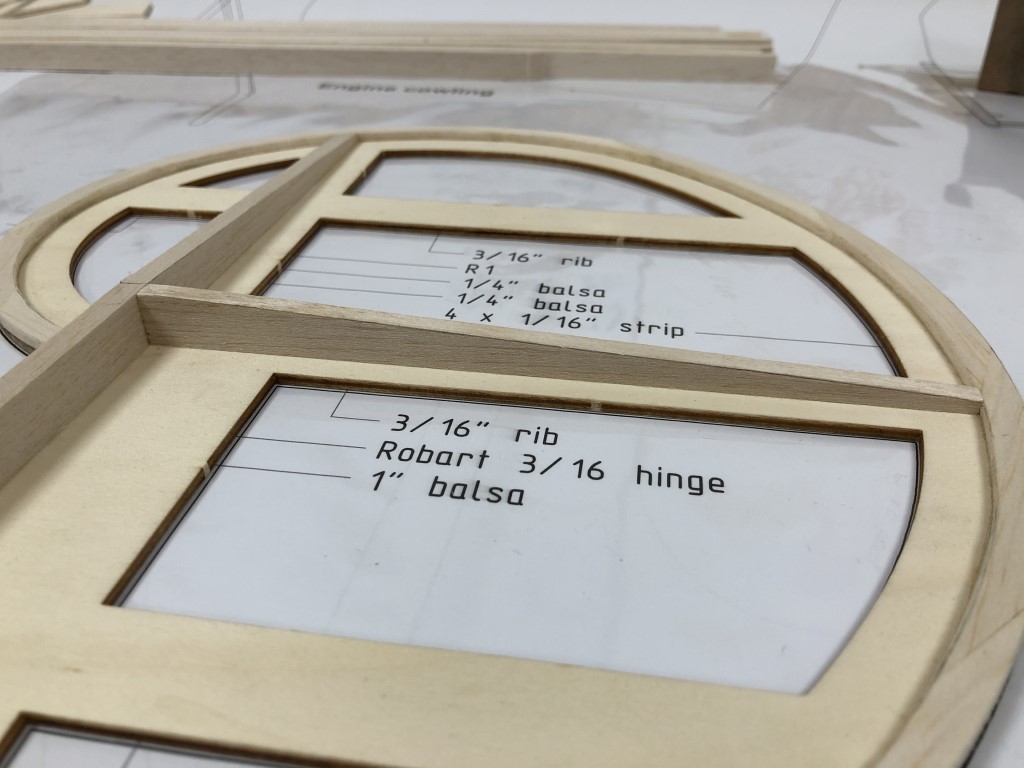

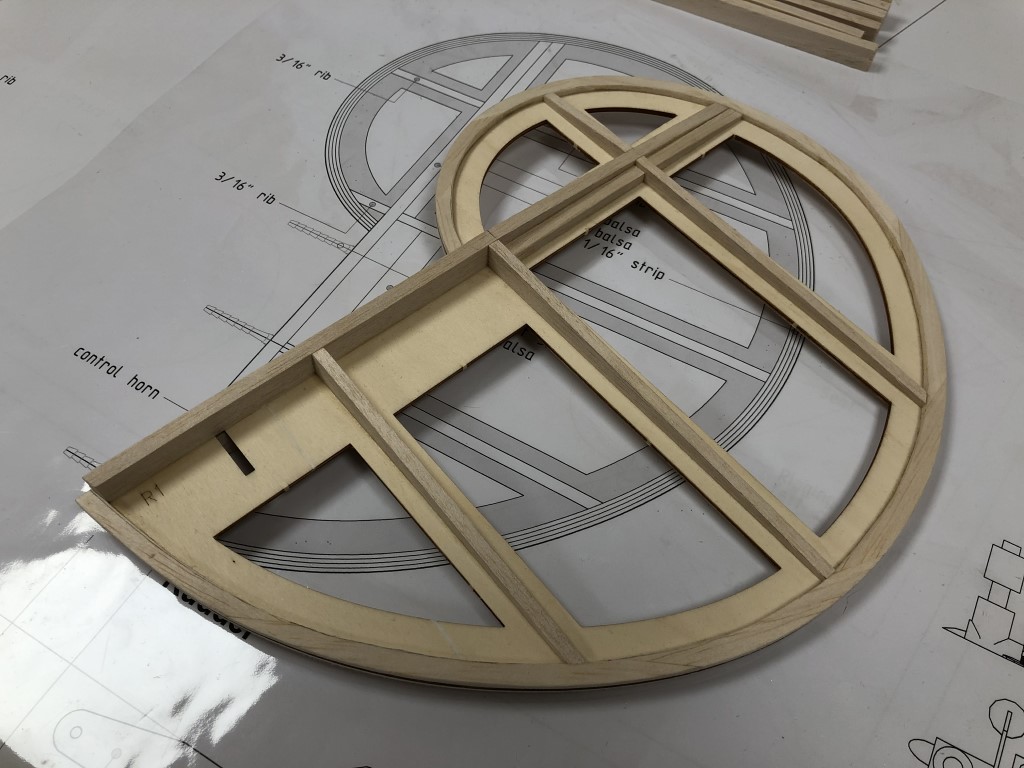

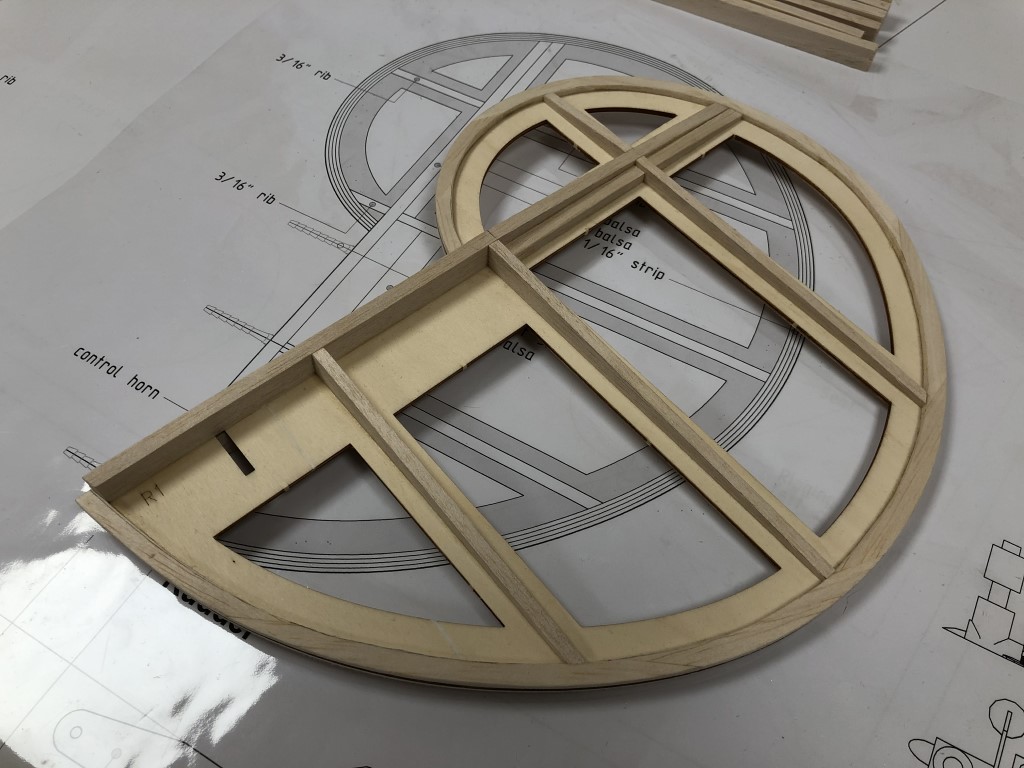

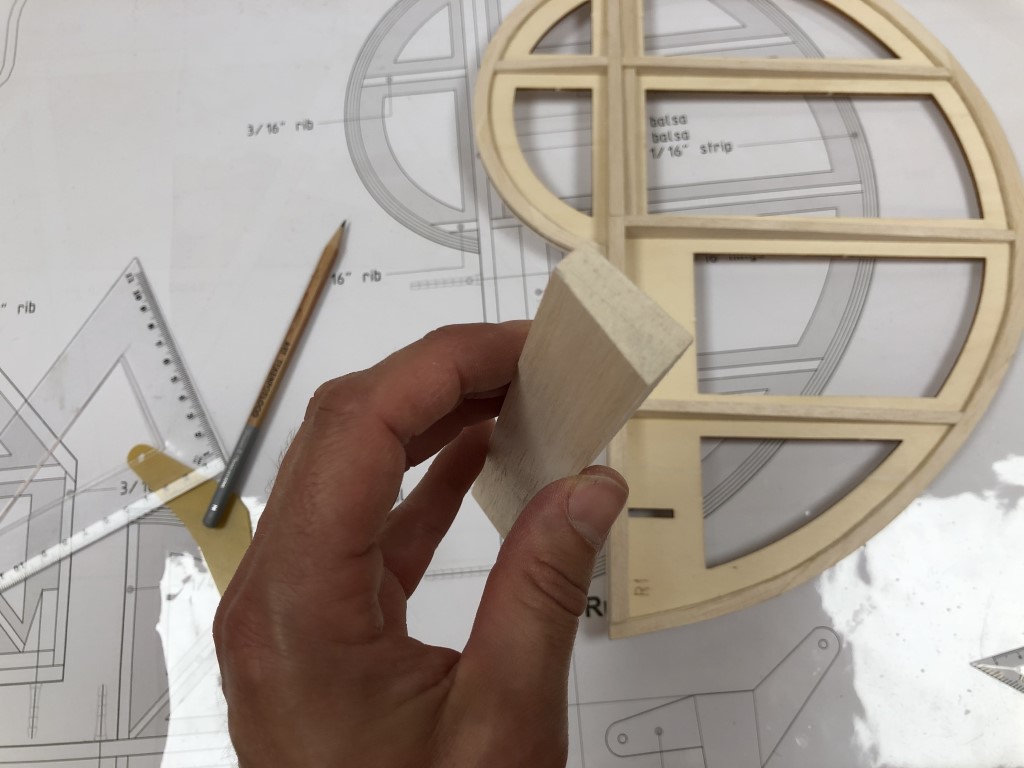

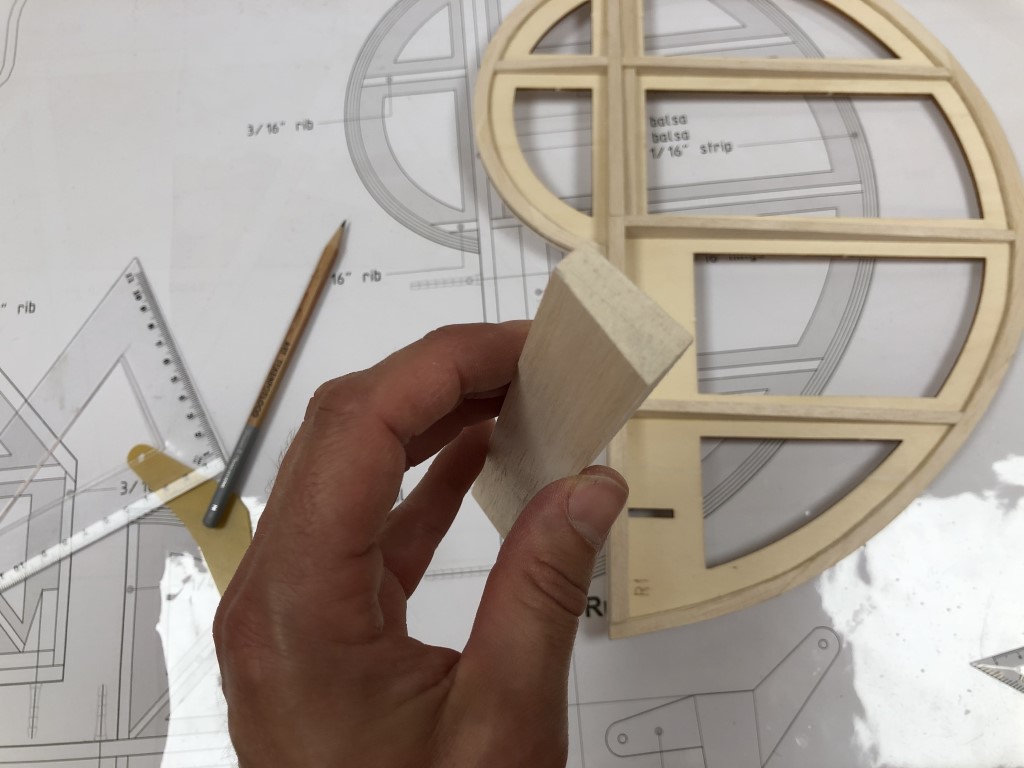

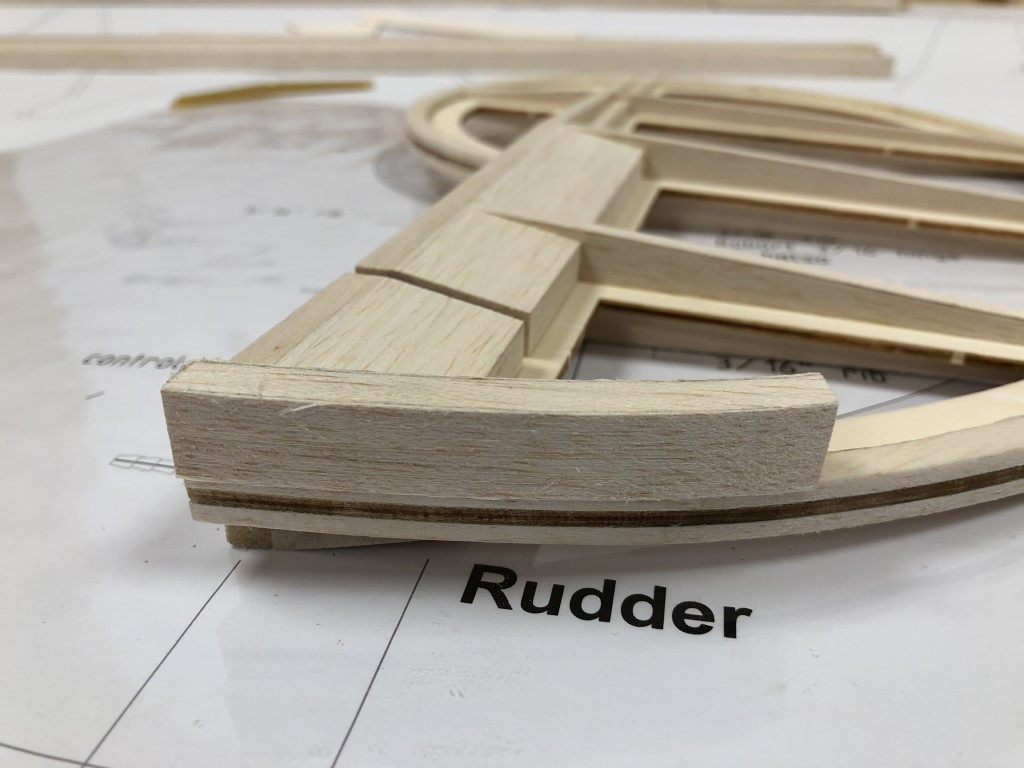

Tussen de uitdagingen van de metaalbewerking door maar eens een relatief eenvoudig klusje opgepakt om weer wat voortgang in de houtbouw te krijgen! Het bouwen van de staart is mooi stopwerk en kent geen afhankelijkheden met andere klusjes (zoals romp vs. landingsgestel en romp vs. motor/uitlaat). De constructie is ook relatief eenvoudig: balsa ribben op een ply frame. Alleen dat laatste is voorgesneden in de kit, de ribben zijn eenvoudig zelf te snijden uit balsa. Er zijn twee diktes van ribben: 1/4" en 3/16". Alle ribben zijn in de basis 1/2" hoog. Ik heb daarom met de balsasnijder repen gesneden van 1/2" breed uit sheets van resp. 1/4" en 3/16" dik:

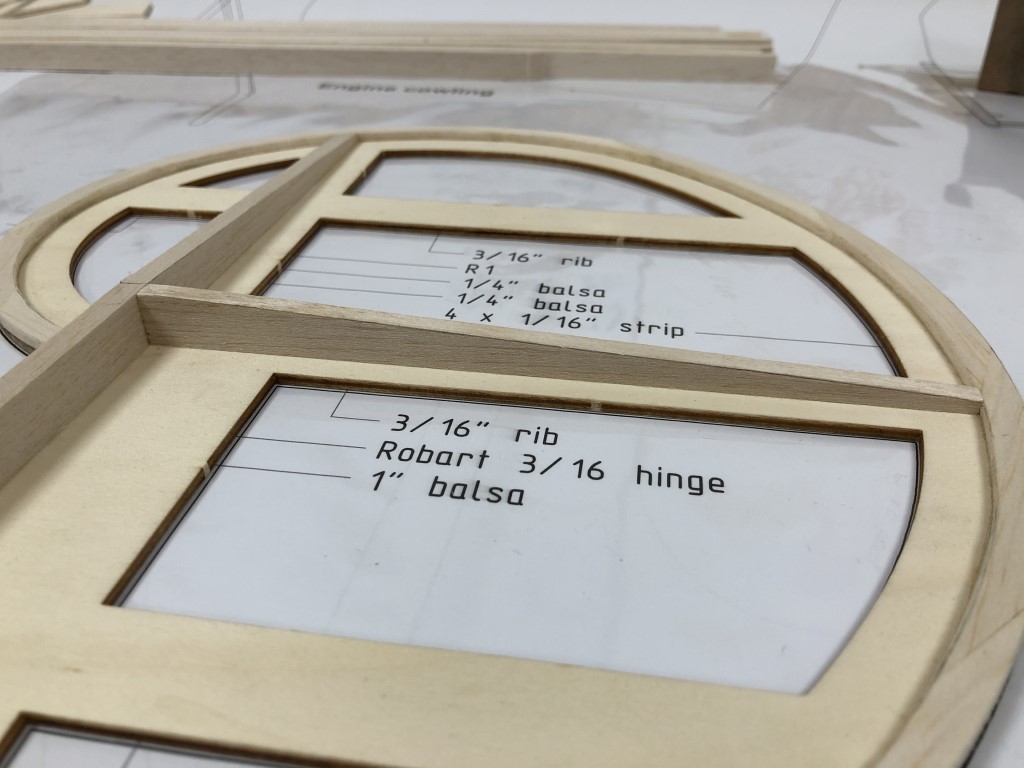

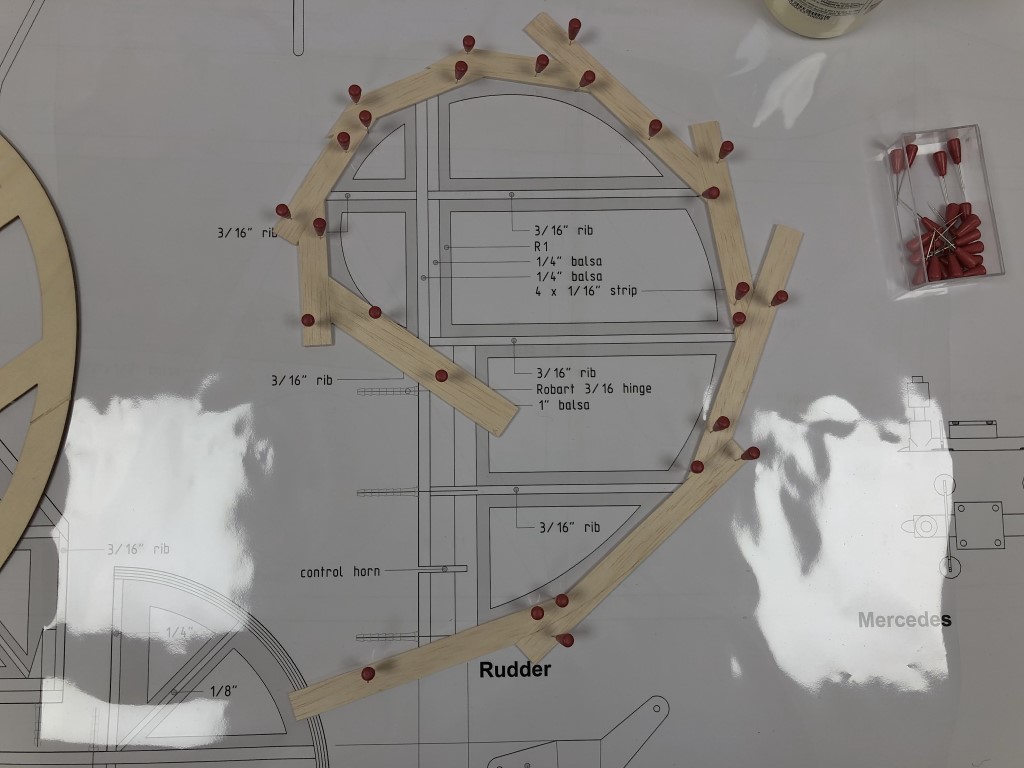

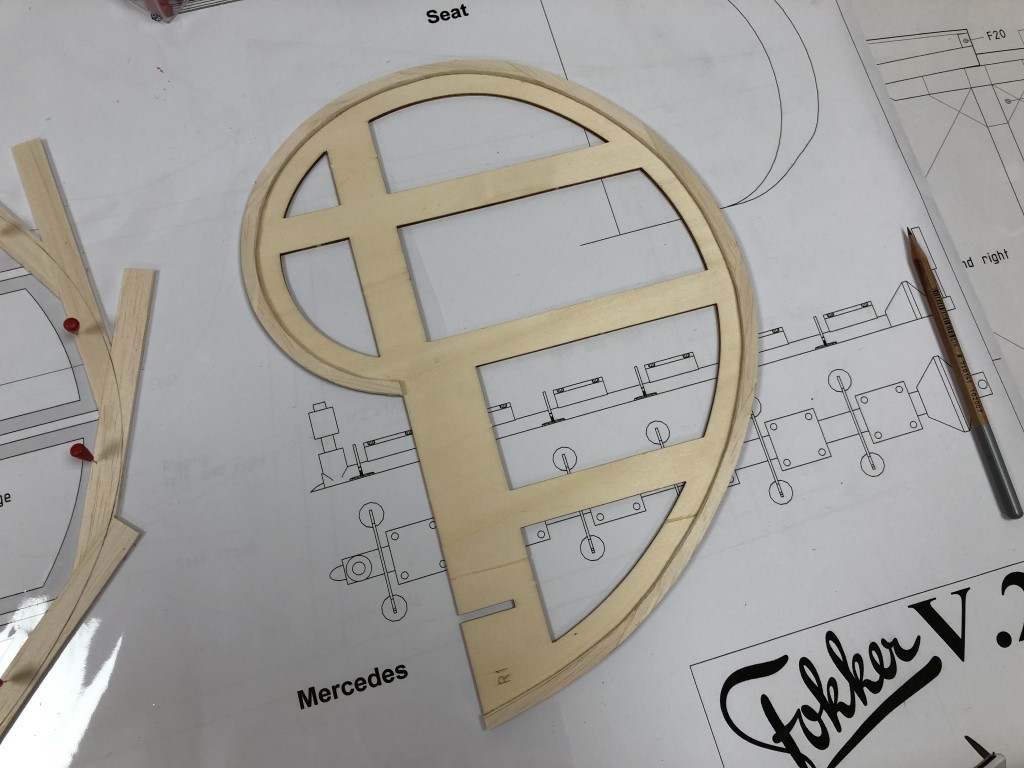

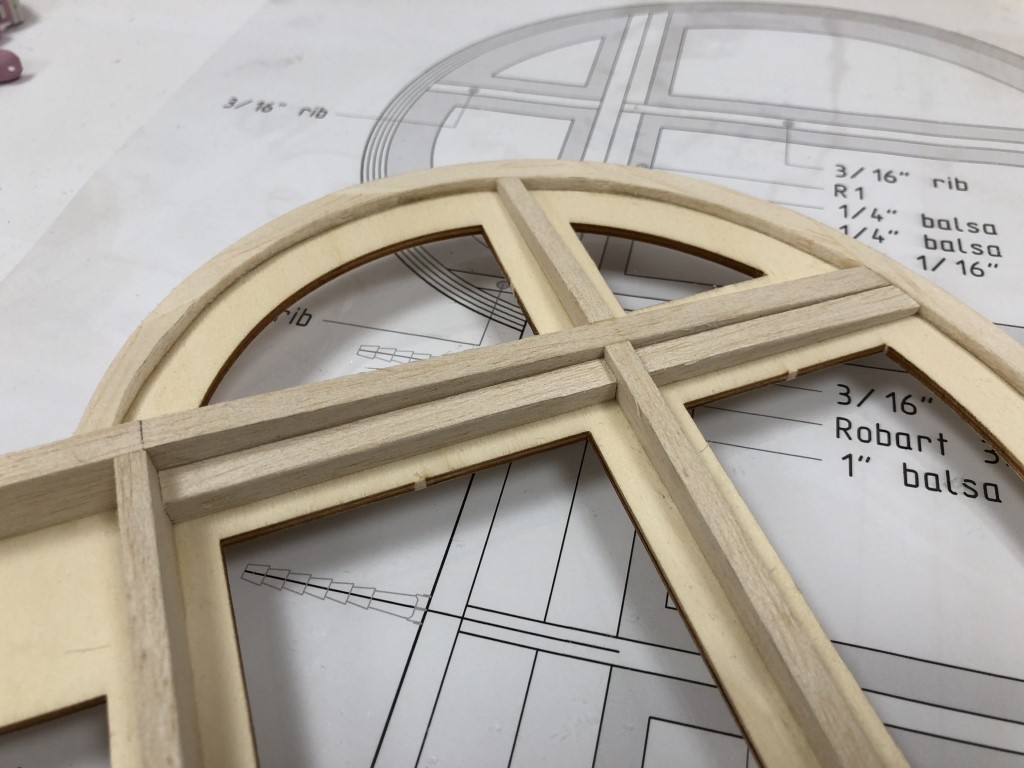

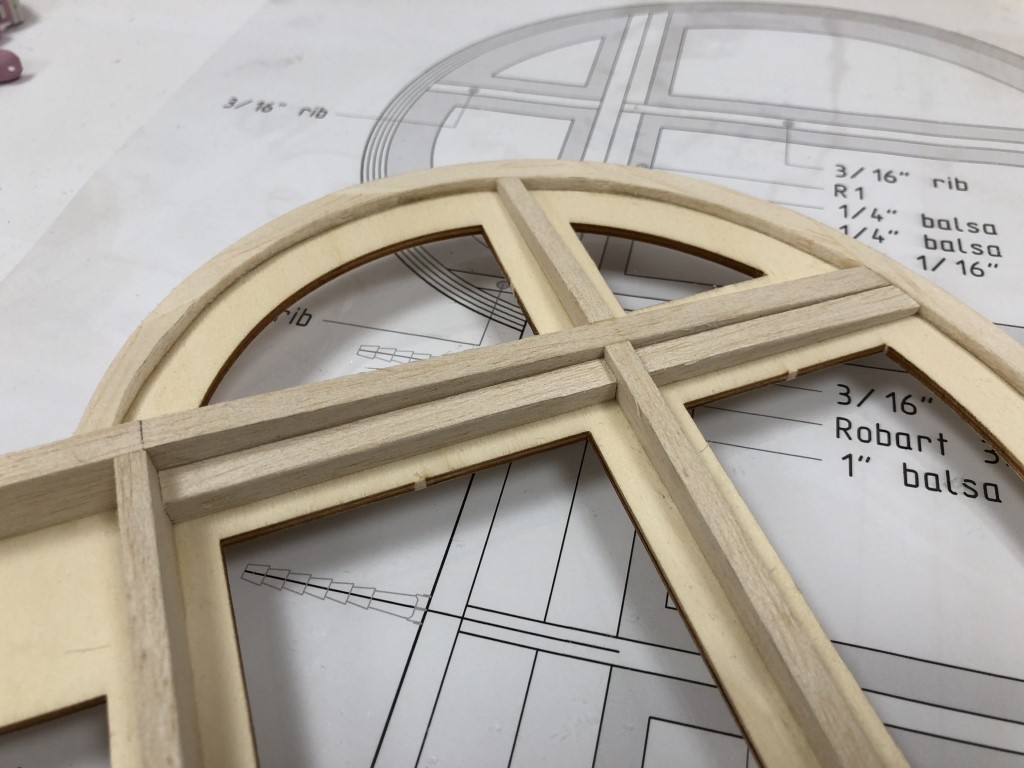

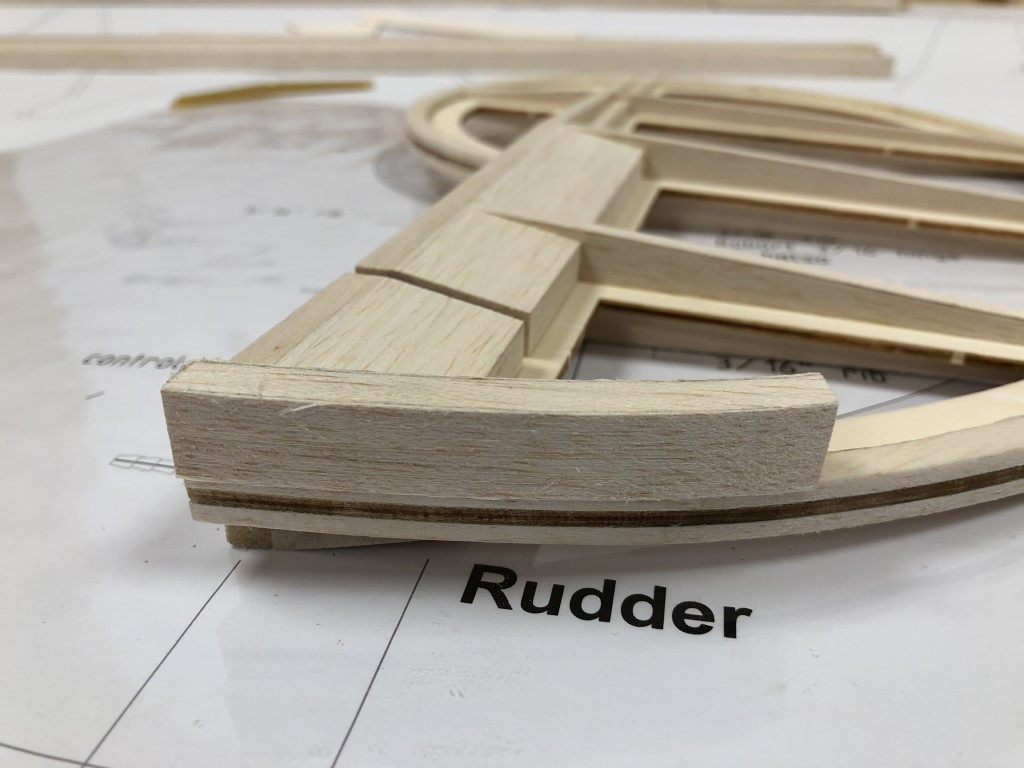

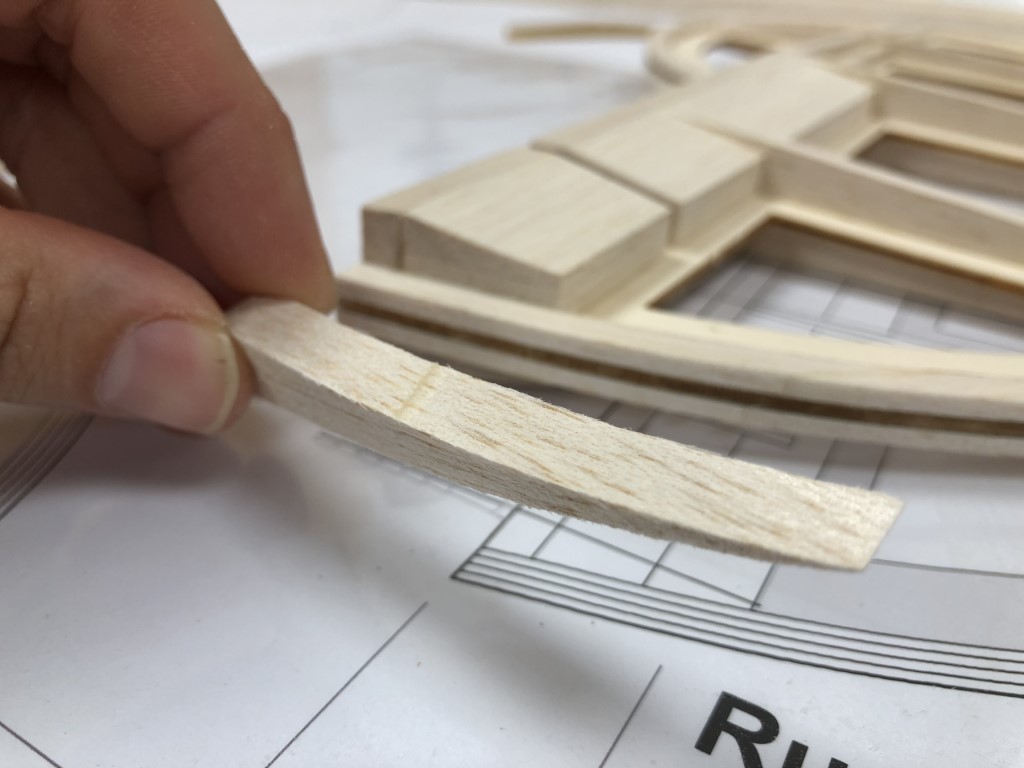

De rand om de roeren staat op tekening als gebogen balsa: 4 lagen van 1,5 mm dik en 3 mm breed balsa (aan elke kant van de ply kern). De gebogen balsa rand ligt dus niet om maar op de kern. Het voordeel hiervan is dat het roer minder stootgevoelig is (i.p.v. eromheen), maar het buigen van zo'n dunne strookjes balsa (1,5 x 3 mm) en die dan mooi vlak en kops verlijmen is lastig. Daarbij voegt het qua sterkte niet veel toe, wat overigens anders is bij een volledig balsa roer met daar omheen bijv. 0,4 mm ply gebogen in meerdere lagen! Dit is in feite dus een omgekeerde constructie, maar daardoor wel lekker makkelijk bouwen en net zo sterk. Daarom gekozen voor het verlijmen van repen balsa rondom de nautilusvorm van het richtingsroer, zo houd ik de nerf mooi in de juiste richting voor de meeste stevigheid:

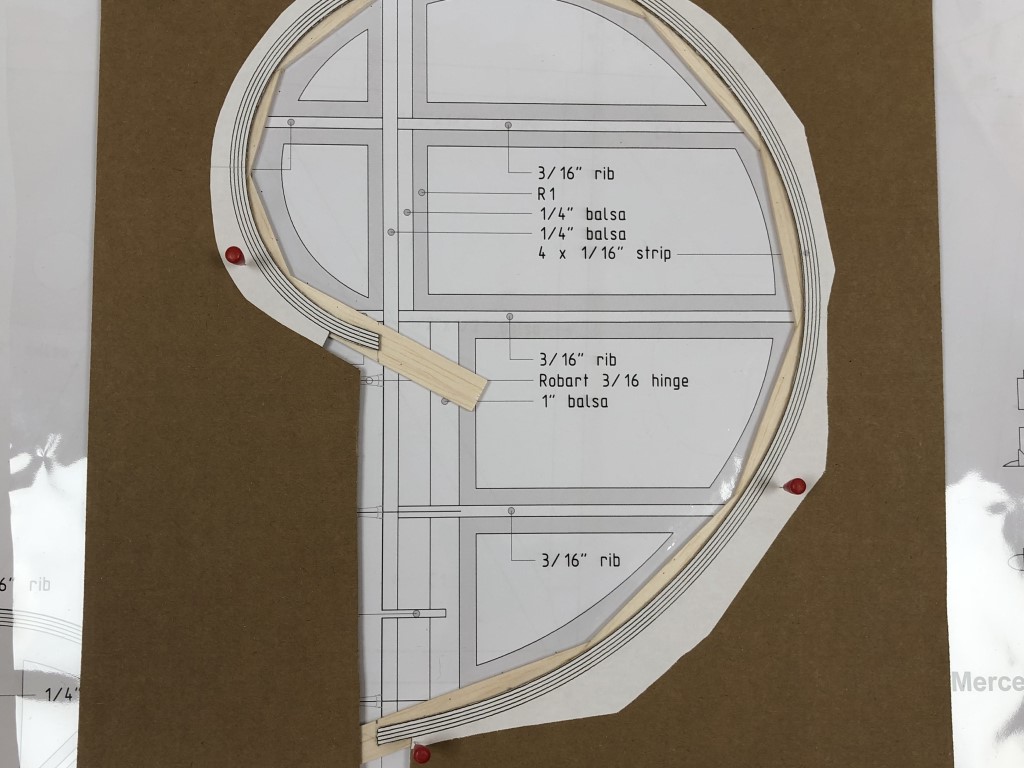

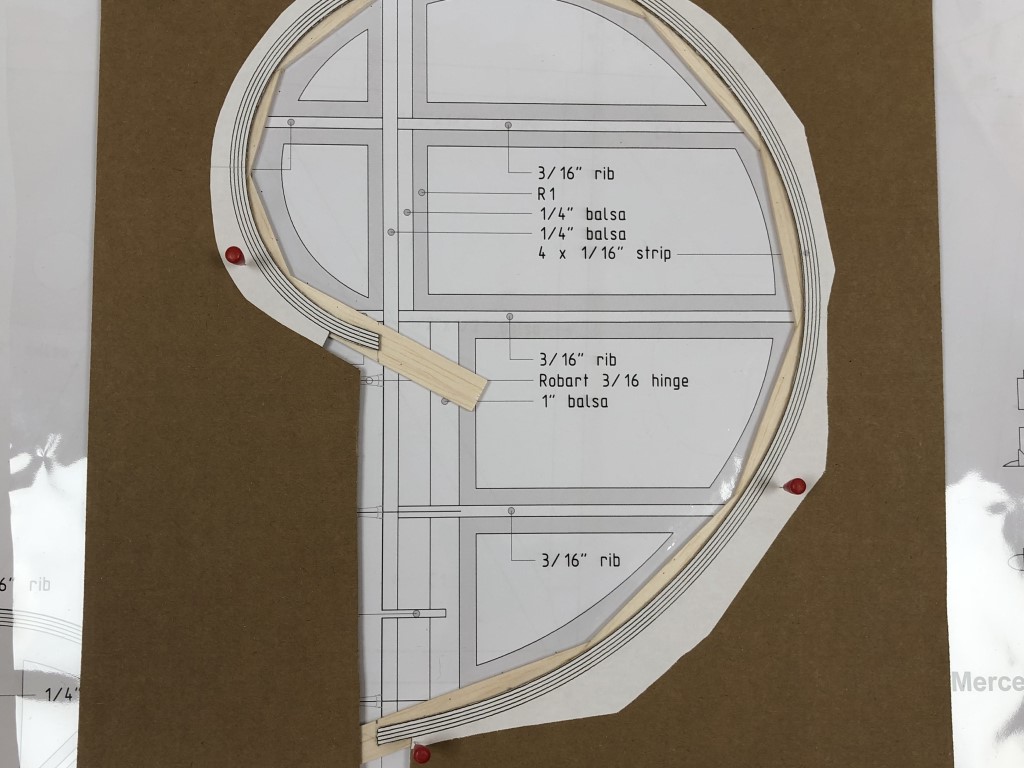

Daarna een malletje gemaakt van een oude print van de tekening en de binnenkant netjes op maat gesneden:

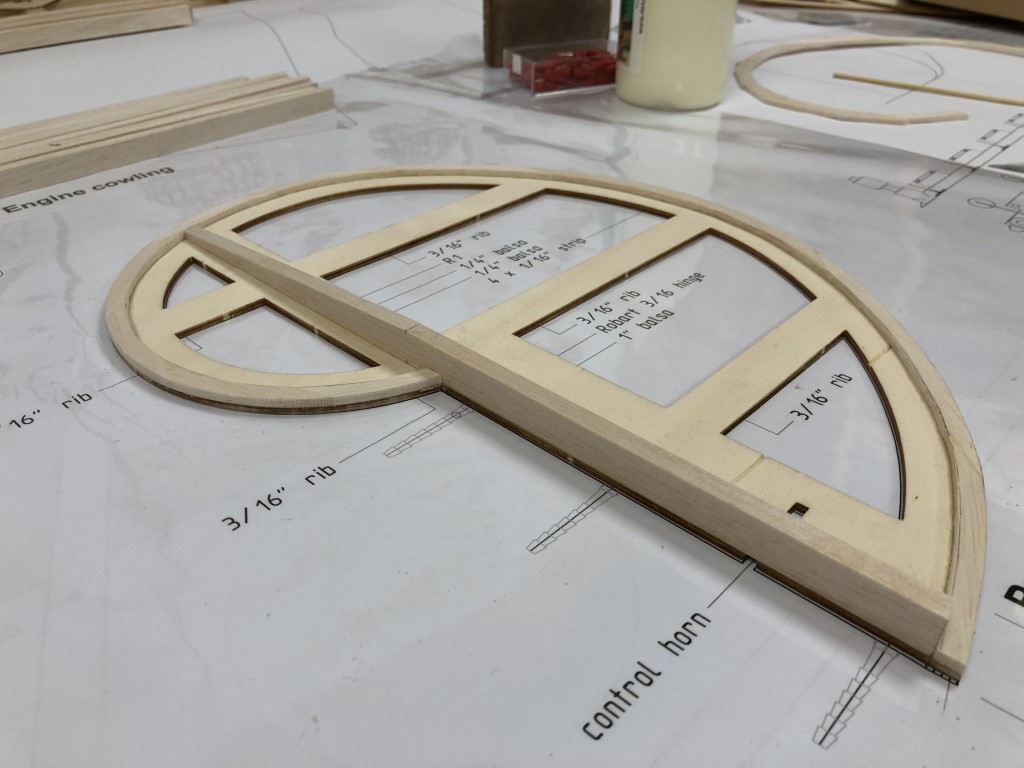

En na zorgvuldig uitlijnen gelijmd op een mooi vlak stuk restmateriaal van multiplex om te zorgen dat het roer mooi vlak wordt (de ply kern was dat door de beperkte dikte uiteraard niet van zichzelf):

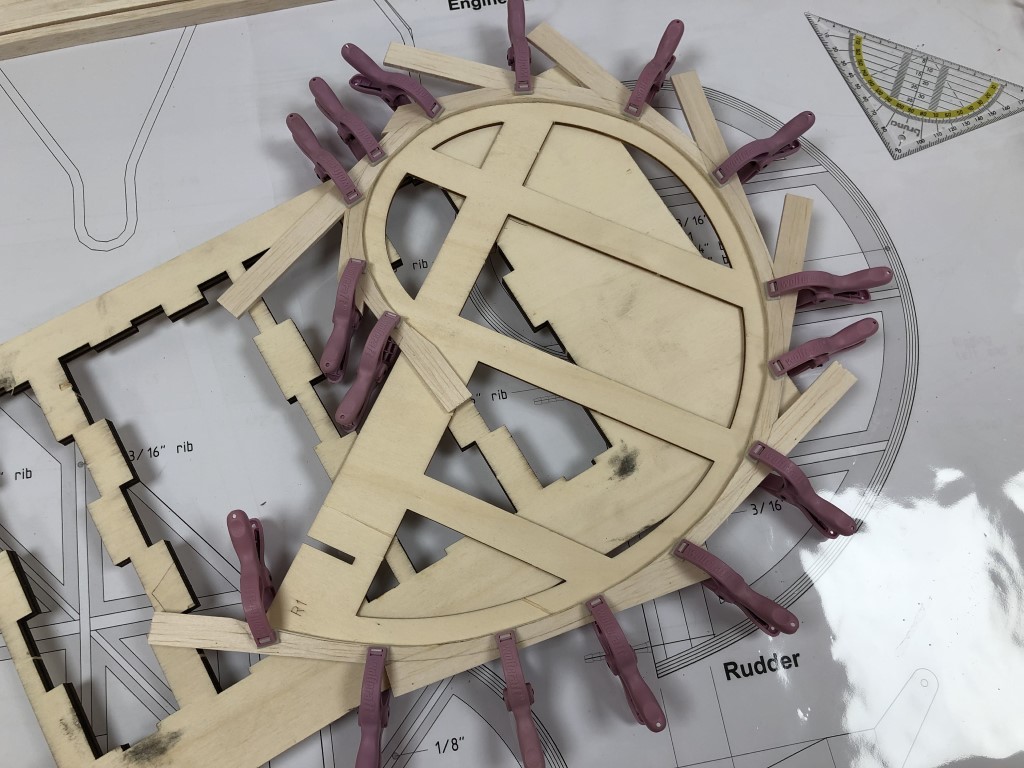

En nog eentje voor de andere kant, leuk werk:

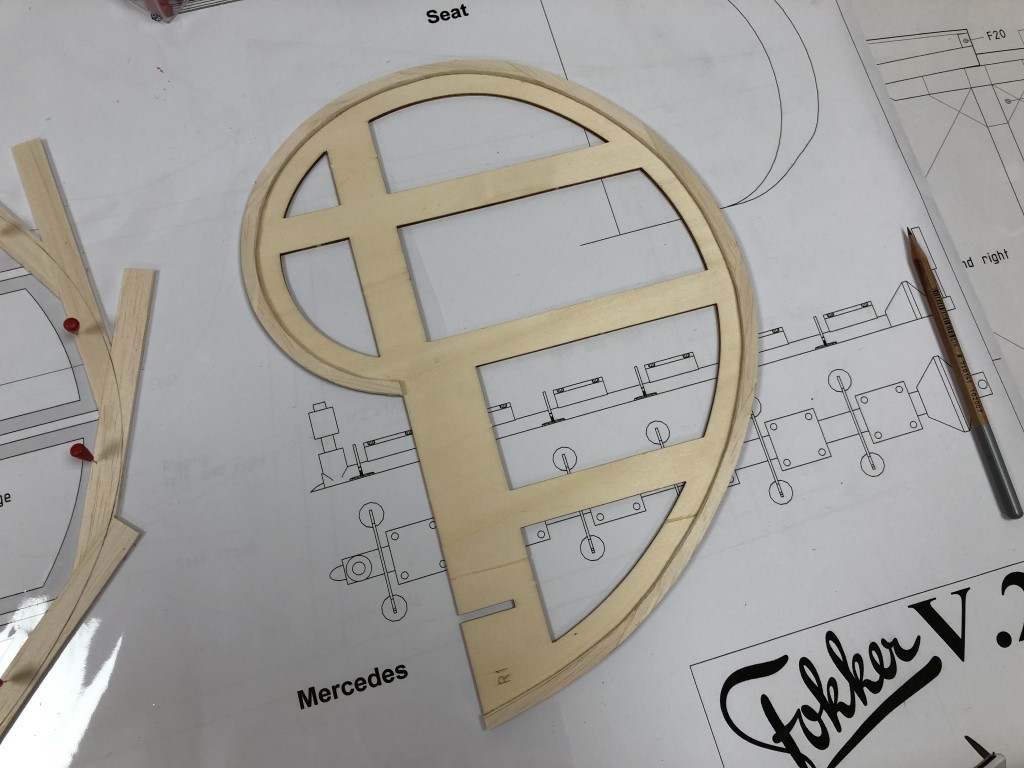

Na het wegsnijden en rondom schuren tevreden met het resultaat en de sterkte. Deze balsa rand moet overigens nog bol geschuurd worden als het roer af is, om de buizen van het originele roer te simuleren:

Dan de ribben, deze zijn bij de romp 1/2" hoog en lopen steeds schuin weg naar de balsa rand. Kwestie van de voorgesneden repen balsa op lengte zagen, de schuine hoek vooraf in de rib zagen en schuren, en vastlijmen uiteraard:

Na twee ribben al ongelofelijk stevig en nog steeds heel licht:

En nu op dezelfde wijze alle andere ribben, en natuurlijk het enorme stabilo en de hoogteroeren. Binnenkort meer!

De rand om de roeren staat op tekening als gebogen balsa: 4 lagen van 1,5 mm dik en 3 mm breed balsa (aan elke kant van de ply kern). De gebogen balsa rand ligt dus niet om maar op de kern. Het voordeel hiervan is dat het roer minder stootgevoelig is (i.p.v. eromheen), maar het buigen van zo'n dunne strookjes balsa (1,5 x 3 mm) en die dan mooi vlak en kops verlijmen is lastig. Daarbij voegt het qua sterkte niet veel toe, wat overigens anders is bij een volledig balsa roer met daar omheen bijv. 0,4 mm ply gebogen in meerdere lagen! Dit is in feite dus een omgekeerde constructie, maar daardoor wel lekker makkelijk bouwen en net zo sterk. Daarom gekozen voor het verlijmen van repen balsa rondom de nautilusvorm van het richtingsroer, zo houd ik de nerf mooi in de juiste richting voor de meeste stevigheid:

Daarna een malletje gemaakt van een oude print van de tekening en de binnenkant netjes op maat gesneden:

En na zorgvuldig uitlijnen gelijmd op een mooi vlak stuk restmateriaal van multiplex om te zorgen dat het roer mooi vlak wordt (de ply kern was dat door de beperkte dikte uiteraard niet van zichzelf):

En nog eentje voor de andere kant, leuk werk:

Na het wegsnijden en rondom schuren tevreden met het resultaat en de sterkte. Deze balsa rand moet overigens nog bol geschuurd worden als het roer af is, om de buizen van het originele roer te simuleren:

Dan de ribben, deze zijn bij de romp 1/2" hoog en lopen steeds schuin weg naar de balsa rand. Kwestie van de voorgesneden repen balsa op lengte zagen, de schuine hoek vooraf in de rib zagen en schuren, en vastlijmen uiteraard:

Na twee ribben al ongelofelijk stevig en nog steeds heel licht:

En nu op dezelfde wijze alle andere ribben, en natuurlijk het enorme stabilo en de hoogteroeren. Binnenkort meer!

Thanks Eddy!

Ik heb inmiddels aan beide kanten de ribben en de buitenrand van het richtingsroer af, moet alleen nog het blok balsa achter de voorlijst:

Ik heb de constructie ietsje gewijzigd ten opzichte van de tekening. Volgens de tekening zou deze doubler van de hoofdligger even hoog moeten zijn als de hoofdligger zelf, maar ik vond het roer zonder doubler al zo stevig, dat dat me wat te massief leek. Daarom heb ik hem lager gemaakt, wel een verloopje gegeven, maar in plaats van 3 mm naar 1/2" loopt deze nu van 3 naar 6 mm. Zo geeft ie nog wel extra stevigheid, maar is de constructie minder massief, en ga je de doubler niet meer zien door de bekleding heen!

Ditzelfde concept wil ik ook toe gaan passen bij het balsa blok achter de voorlijst / hoofdligger.

Het is een beetje lastig fotograferen, maar hier kun je zien dat het roer aan beide zijden af is. De kopse kant moet ik nog rond schuren zodat deze de originele buisconstructie nabootst:

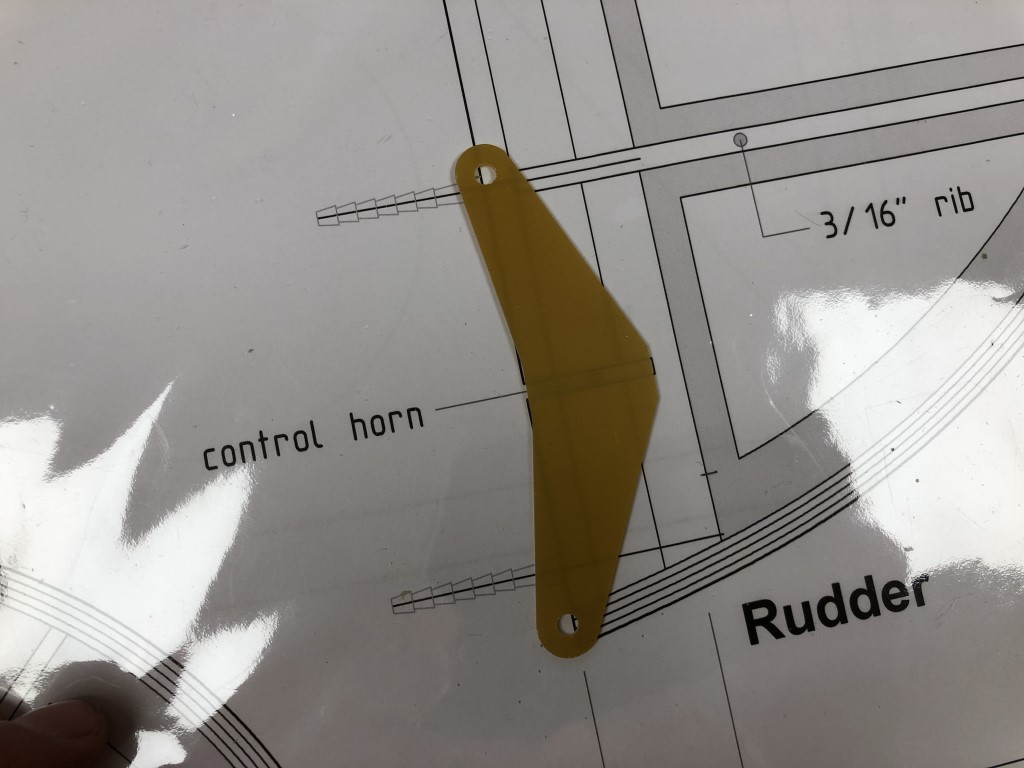

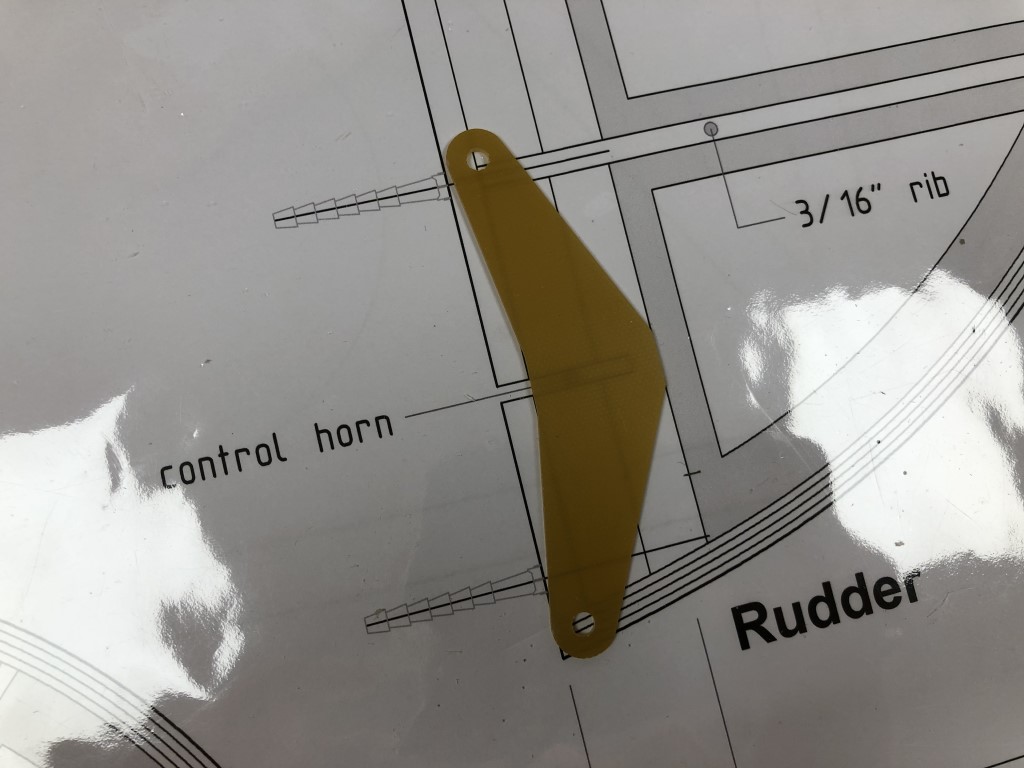

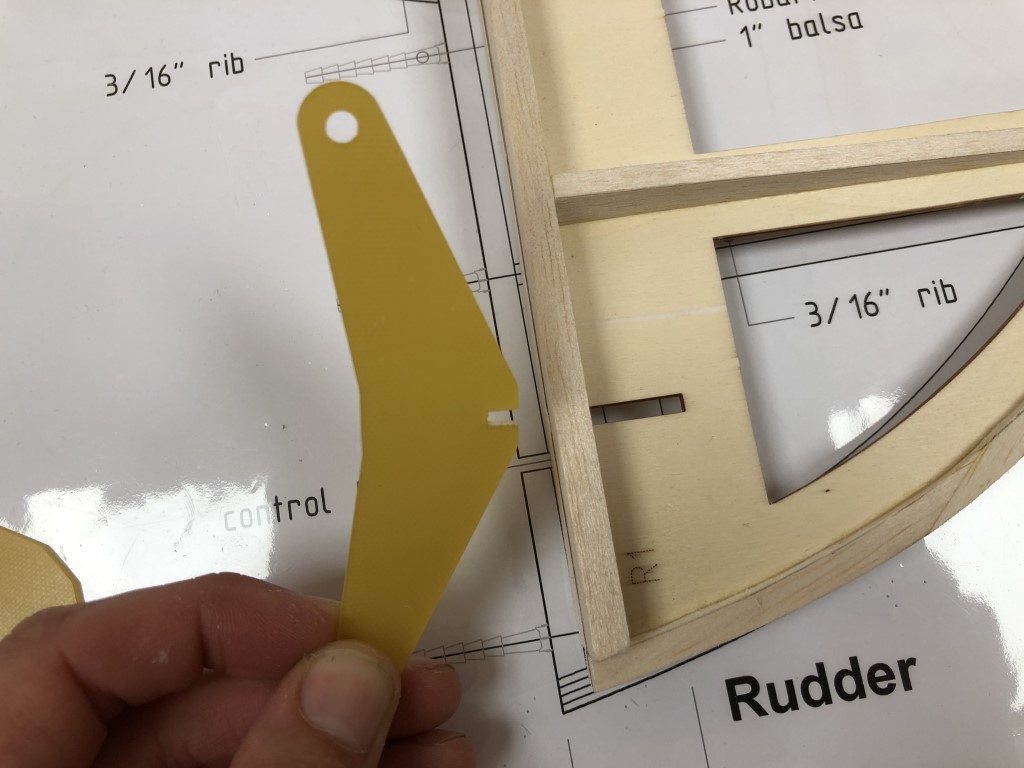

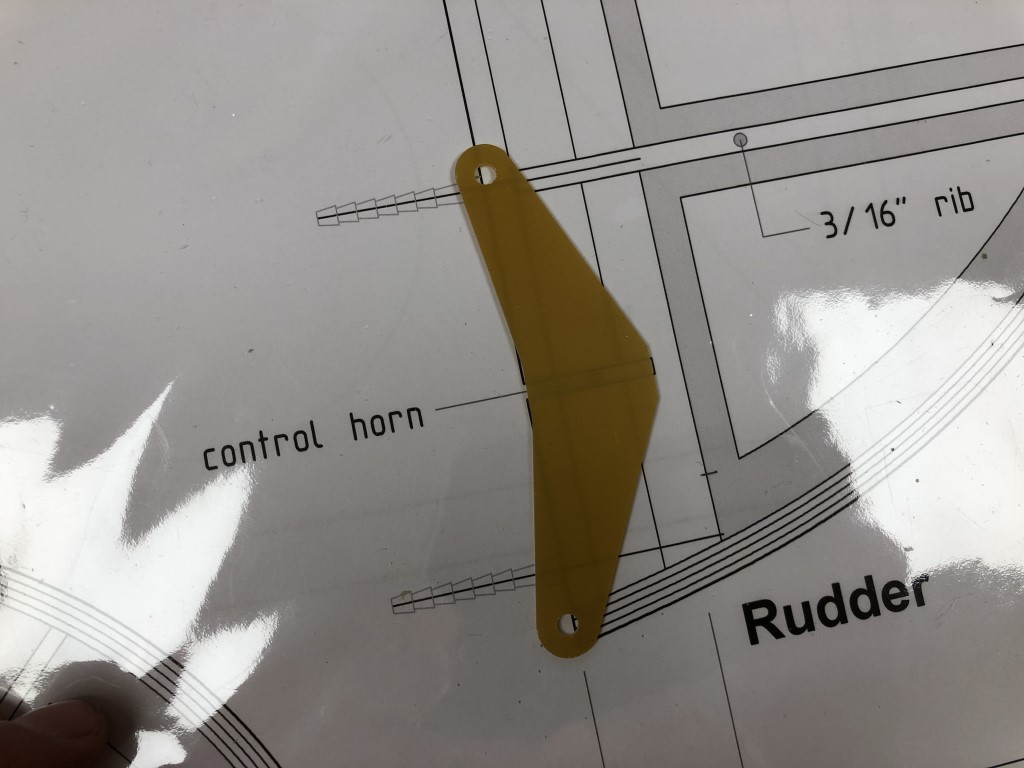

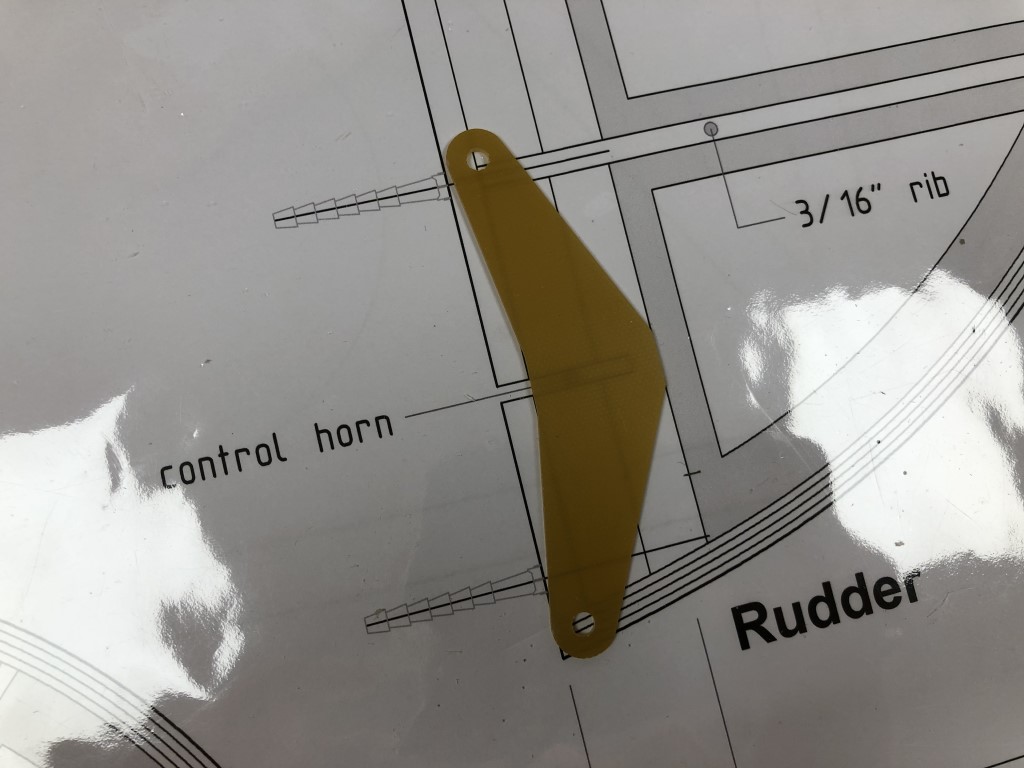

Tijd om naar de control horn te kijken. Dat had ik beter iets eerder kunnen doen, want heb een paar kleine foutjes ontdekt in de tekening. Ten eerste ligt de hevel volgens tekening op deze plek:

... en zo is de uitsparing in de ply kern ook gemaakt, maar dat is niet juist. De control horn ligt niet door de voorlijst heen maar er achter:

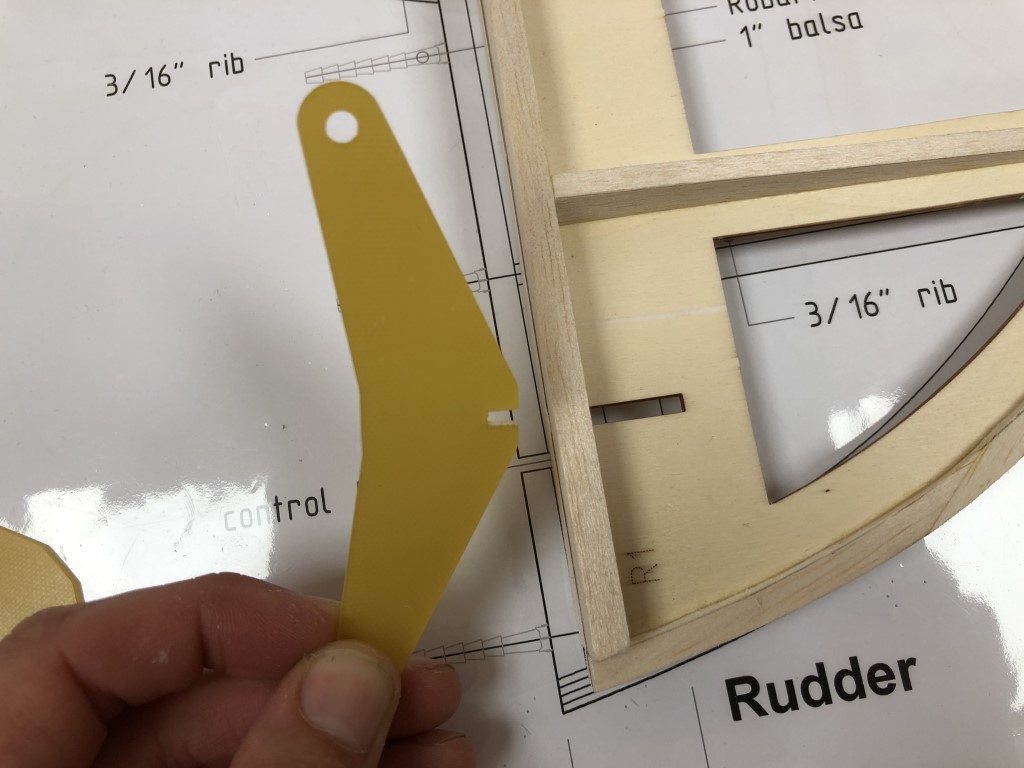

Om dit passend te maken zal ik de voorlijst dus weer door moeten zagen. Ook heb ik een uitsparing gemaakt in de control horn, zodat die vast schuift op de ply kern:

Ik kan ook de uitsparing iets vergroten in de ply kern... maar dan nog kan ik de control horn er niet inschuiven vanaf de zijkant, dus dit leek me een stevigere oplossing. De control horn bestaat overigens uit twee delen die op elkaar gelijmd moeten worden (gelamineerd), ook nog een leuk en precies klusje voor de boeg (met epoxy).

Ik heb inmiddels aan beide kanten de ribben en de buitenrand van het richtingsroer af, moet alleen nog het blok balsa achter de voorlijst:

Ik heb de constructie ietsje gewijzigd ten opzichte van de tekening. Volgens de tekening zou deze doubler van de hoofdligger even hoog moeten zijn als de hoofdligger zelf, maar ik vond het roer zonder doubler al zo stevig, dat dat me wat te massief leek. Daarom heb ik hem lager gemaakt, wel een verloopje gegeven, maar in plaats van 3 mm naar 1/2" loopt deze nu van 3 naar 6 mm. Zo geeft ie nog wel extra stevigheid, maar is de constructie minder massief, en ga je de doubler niet meer zien door de bekleding heen!

Ditzelfde concept wil ik ook toe gaan passen bij het balsa blok achter de voorlijst / hoofdligger.

Het is een beetje lastig fotograferen, maar hier kun je zien dat het roer aan beide zijden af is. De kopse kant moet ik nog rond schuren zodat deze de originele buisconstructie nabootst:

Tijd om naar de control horn te kijken. Dat had ik beter iets eerder kunnen doen, want heb een paar kleine foutjes ontdekt in de tekening. Ten eerste ligt de hevel volgens tekening op deze plek:

... en zo is de uitsparing in de ply kern ook gemaakt, maar dat is niet juist. De control horn ligt niet door de voorlijst heen maar er achter:

Om dit passend te maken zal ik de voorlijst dus weer door moeten zagen. Ook heb ik een uitsparing gemaakt in de control horn, zodat die vast schuift op de ply kern:

Ik kan ook de uitsparing iets vergroten in de ply kern... maar dan nog kan ik de control horn er niet inschuiven vanaf de zijkant, dus dit leek me een stevigere oplossing. De control horn bestaat overigens uit twee delen die op elkaar gelijmd moeten worden (gelamineerd), ook nog een leuk en precies klusje voor de boeg (met epoxy).

Kleine aanvulling / correctie: hoe het op tekening staat is niet per definitie fout, maar anders dan in de 3D-rendering. Op tekening is een traditionele modelbouwscharnierlijn aangehouden (dus V-vorm in voorlijst richtingsroer) en de 3D-render is getekend met bol / hol scharnier. En voor dat laatste moet de hevel wat naar achteren. Aangezien ik voor bol / hol kies omdat ik dat mooier vind en het dichter bij schaal is, plaats ik de hevel dus wat naar achteren t.o.v. de tekening, gelijk met de 3D-rendering.

En van het richtingsroer weer even terug naar de uitlaat.

Allereerst hebben we de voorste uitlaatpijp nog wat verder naar binnen gebogen, om te zorgen dat ie goed uitkomt in de demper. Omdat het buisje van verchroomd koper is ging dit vrij makkelijk met de hand, op de originele bocht, zonder deze te vervormen / in te deuken:

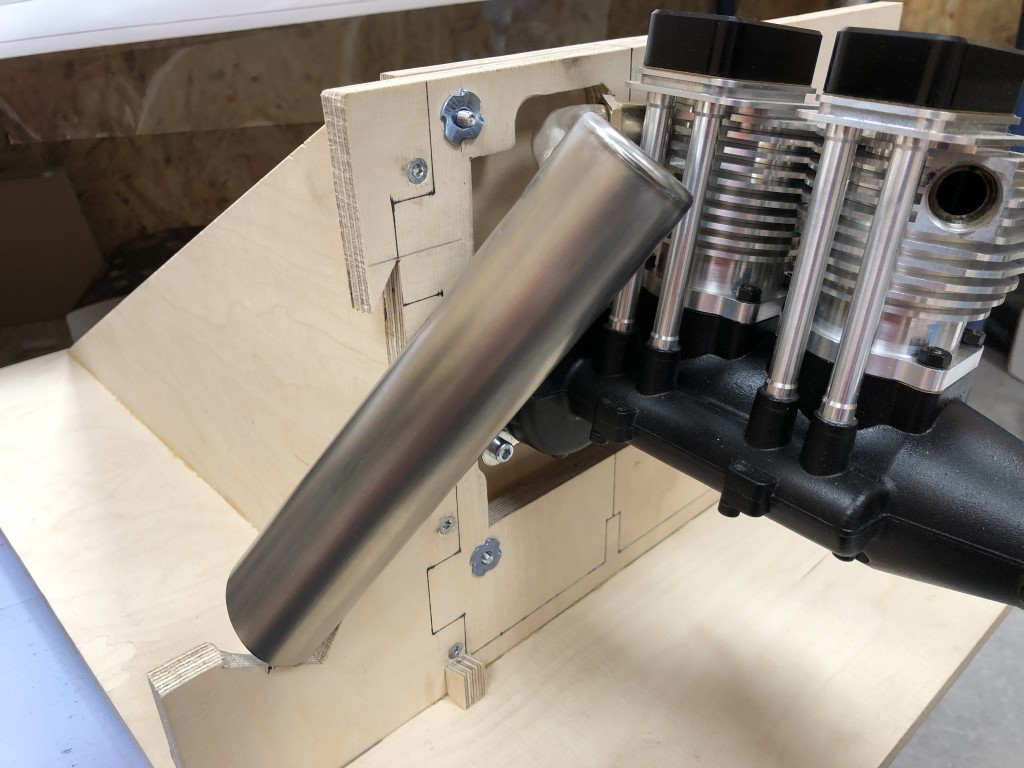

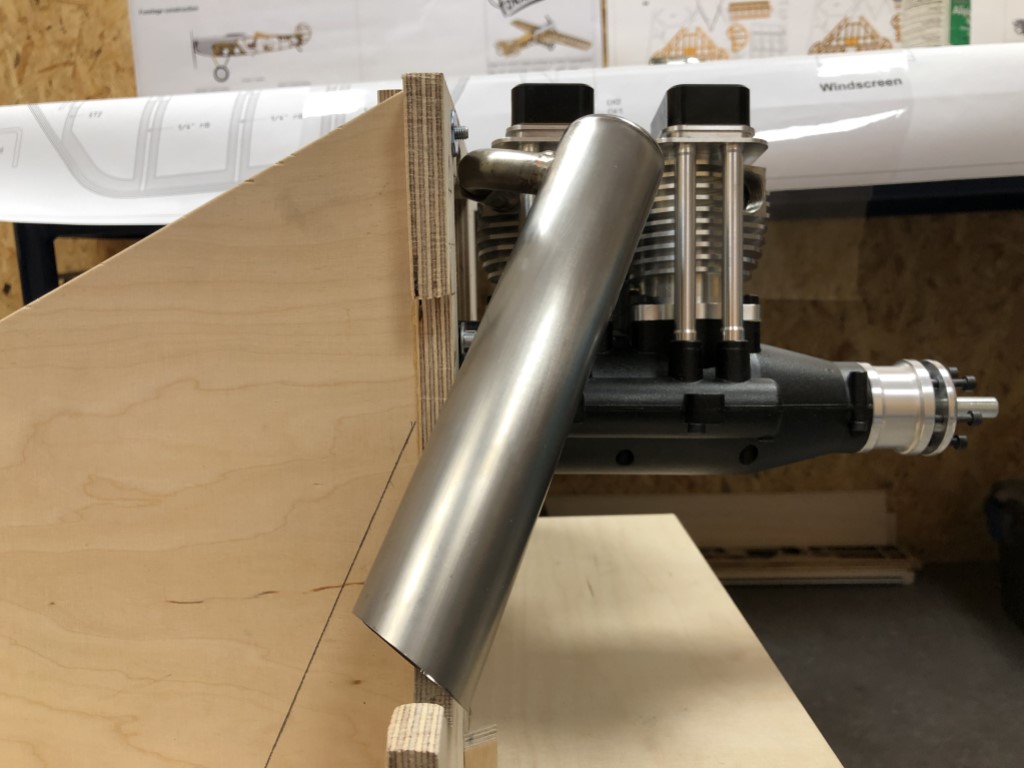

Vervolgens de uitdaging van het hardsolderen van de demper aan de op maat gemaakte achterste uitlaatbocht aangepakt. De demper in de mal naast de firewall geklemd en met dik plaatmateriaal de motor afgeschermd, en de passing gecontroleerd. Klaar voor het solderen:

Dat viel echter nog niet mee.. we wilden de korte uitlaatbocht niet zo heet stoken dat het soldeer er helemaal omheen zou trekken, terwijl hij aan de motor zit. Het idee was om hem alleen in de juiste positie te 'tacken', los te draaien en op de werkbank uiteindelijk volledig te solderen. Hierbij liet, waar we al bang voor waren, de tack los en veranderde de geometrie. Poging 2 lukte wel, doordat we het geheel beter gestabiliseerd hadden (o.a. met tape) en de tack wat steviger aangezet hadden.

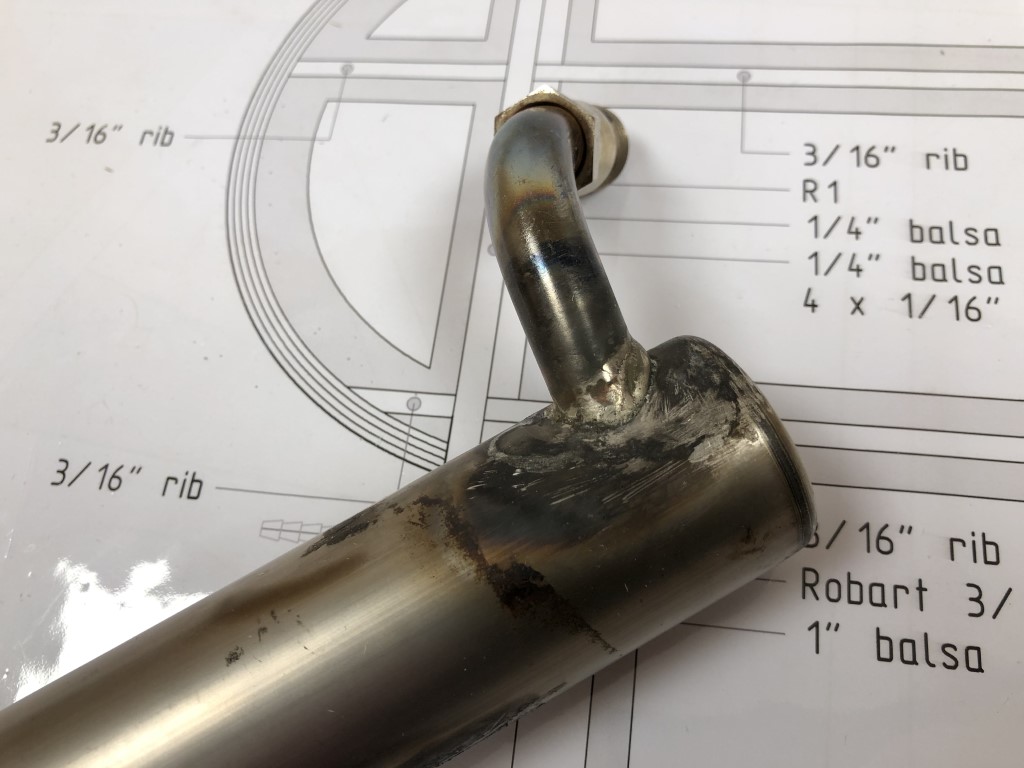

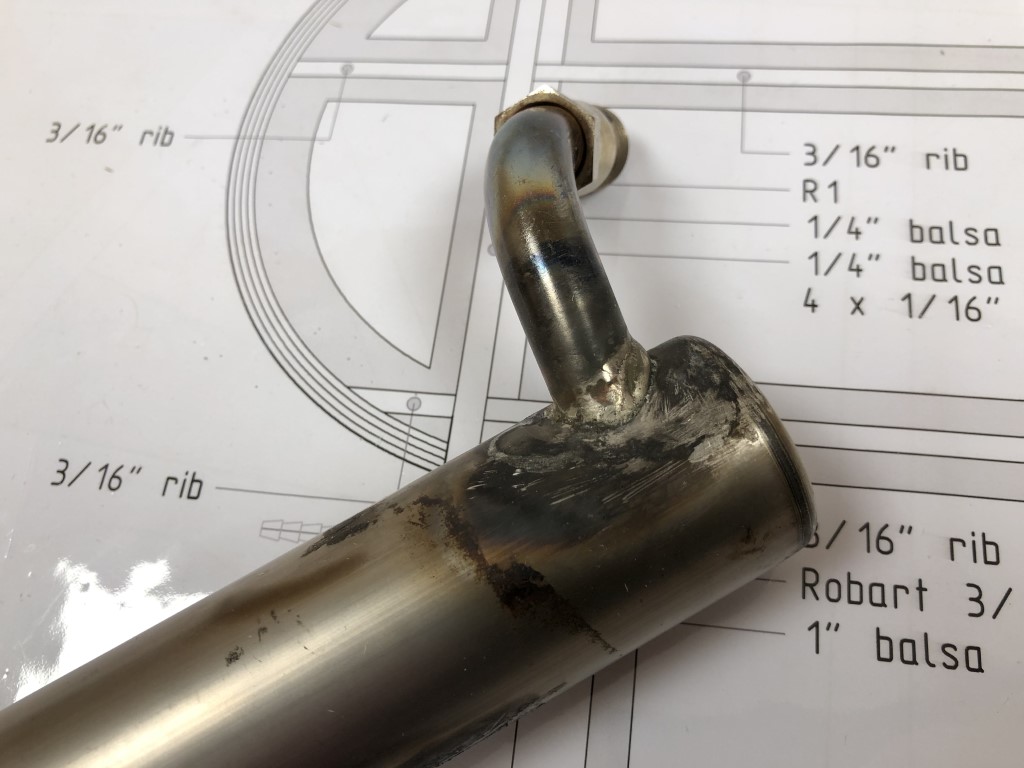

Een andere uitdaging was de verschillende materialen en vooral de verschillende diktes: dikwandig koper (1 mm) aan dunwandig RVS (0.32 mm) solderen is lastig omdat de materialen niet gelijkmatig te verhitten zijn. Daardoor was het lastig het soldeer goed te laten vloeien, en hebben we een aantal pogingen nodig gehad om hem mooi waterdicht te krijgen. Maar de aanhouder wint!

De lijmresten van de tape, wat verbrande tape-resten en het overtollige aan flux doen wat af aan de glans van het resultaat, maar de verbinding is stevig, waterdicht en staat in de juiste hoek:

En na het schoonmaken met stickeroplosser voor de lijmresten, het lief aankijken van het RVS met 320 en 600 grit schuurpapier, een staalborsteltje en een polijstschijfje is ie weer helemaal netjes:

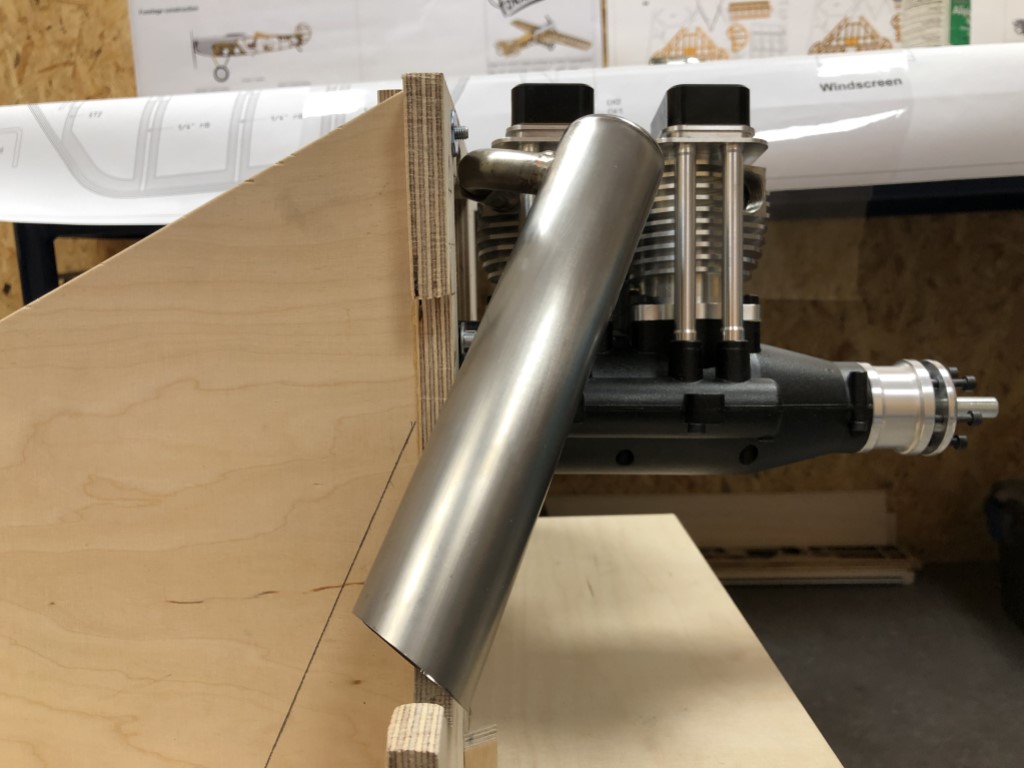

Ik kan niet anders zeggen dan dat ik blij word van het resultaat tot nu toe:

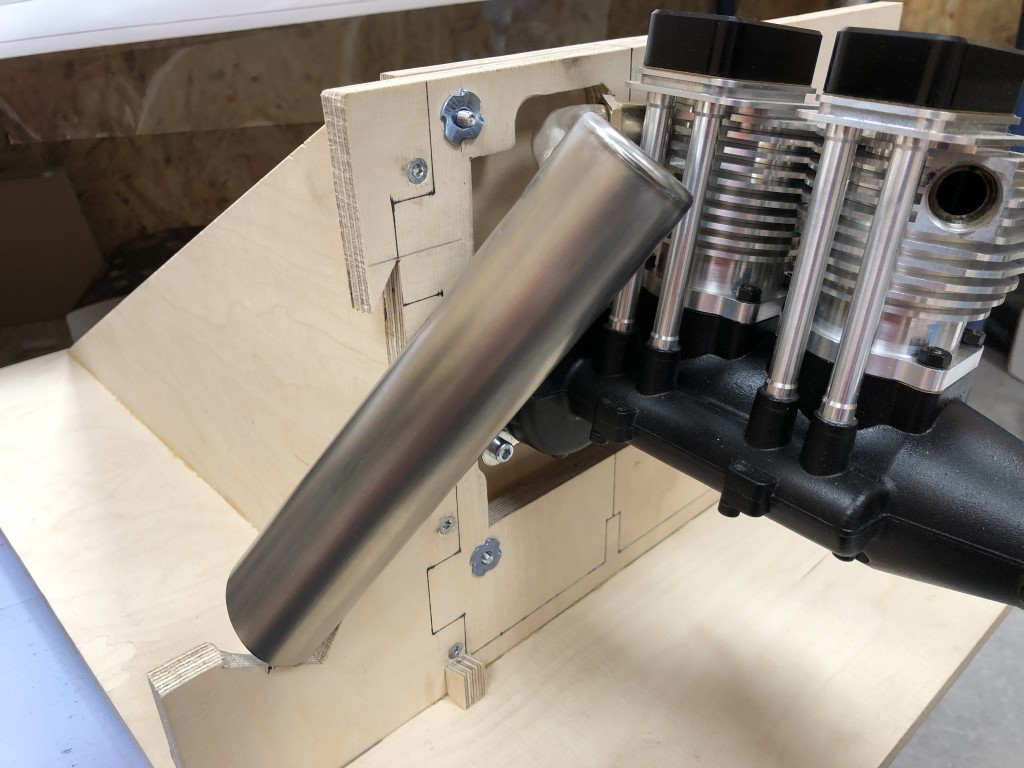

Zoals je kunt zien heb ik een deel van de mal voor de demper weggezaagd van de bok, omdat nu de demper en de uitlaatbocht aan elkaar zitten, hij er anders niet meer op en af kan. Daarnaast heeft dat deel zijn functie gehad, de geometrie is nu stabiel. Als de uitlaat helemaal af is gaat de rest van de zijkant er ook af, zodat de demper niet tegengehouden wordt als hij meetrilt met de motor bij het proefdraaien:

En de hoek klopt ook heel netjes! Tijd voor de volgende stap, het maken van de aansluiting voor de voorste uitlaatbocht:

Allereerst hebben we de voorste uitlaatpijp nog wat verder naar binnen gebogen, om te zorgen dat ie goed uitkomt in de demper. Omdat het buisje van verchroomd koper is ging dit vrij makkelijk met de hand, op de originele bocht, zonder deze te vervormen / in te deuken:

Vervolgens de uitdaging van het hardsolderen van de demper aan de op maat gemaakte achterste uitlaatbocht aangepakt. De demper in de mal naast de firewall geklemd en met dik plaatmateriaal de motor afgeschermd, en de passing gecontroleerd. Klaar voor het solderen:

Dat viel echter nog niet mee.. we wilden de korte uitlaatbocht niet zo heet stoken dat het soldeer er helemaal omheen zou trekken, terwijl hij aan de motor zit. Het idee was om hem alleen in de juiste positie te 'tacken', los te draaien en op de werkbank uiteindelijk volledig te solderen. Hierbij liet, waar we al bang voor waren, de tack los en veranderde de geometrie. Poging 2 lukte wel, doordat we het geheel beter gestabiliseerd hadden (o.a. met tape) en de tack wat steviger aangezet hadden.

Een andere uitdaging was de verschillende materialen en vooral de verschillende diktes: dikwandig koper (1 mm) aan dunwandig RVS (0.32 mm) solderen is lastig omdat de materialen niet gelijkmatig te verhitten zijn. Daardoor was het lastig het soldeer goed te laten vloeien, en hebben we een aantal pogingen nodig gehad om hem mooi waterdicht te krijgen. Maar de aanhouder wint!

De lijmresten van de tape, wat verbrande tape-resten en het overtollige aan flux doen wat af aan de glans van het resultaat, maar de verbinding is stevig, waterdicht en staat in de juiste hoek:

En na het schoonmaken met stickeroplosser voor de lijmresten, het lief aankijken van het RVS met 320 en 600 grit schuurpapier, een staalborsteltje en een polijstschijfje is ie weer helemaal netjes:

Ik kan niet anders zeggen dan dat ik blij word van het resultaat tot nu toe:

Zoals je kunt zien heb ik een deel van de mal voor de demper weggezaagd van de bok, omdat nu de demper en de uitlaatbocht aan elkaar zitten, hij er anders niet meer op en af kan. Daarnaast heeft dat deel zijn functie gehad, de geometrie is nu stabiel. Als de uitlaat helemaal af is gaat de rest van de zijkant er ook af, zodat de demper niet tegengehouden wordt als hij meetrilt met de motor bij het proefdraaien:

En de hoek klopt ook heel netjes! Tijd voor de volgende stap, het maken van de aansluiting voor de voorste uitlaatbocht:

Ondertussen knutsel ik ook rustig verder aan het richtingsroer. Het gaat niet zo snel omdat dit deel helemaal scratchen is, maar ook omdat ik lekker op m'n gemak en netjes werken leuk vind  .

.

Het center block gelamineerd uit 1/4" sheet en taps gemaakt:

En vervolgens in stukjes gezaagd om hem tussen de ribben en de control horn te lijmen. Je ziet hier ook goed dat ik hem sterker terug laat lopen dan de ribben, zodat hij onder de bespanning niet zichtbaar is, maar wel zo veel mogelijk sterkte biedt. En hij past best strak naast de uitsparing voor de control horn, dus tevreden:

Alle drie de delen af, control horn schuift er mooi tussen maar zit nog niet vast, dat bewaar ik voor later:

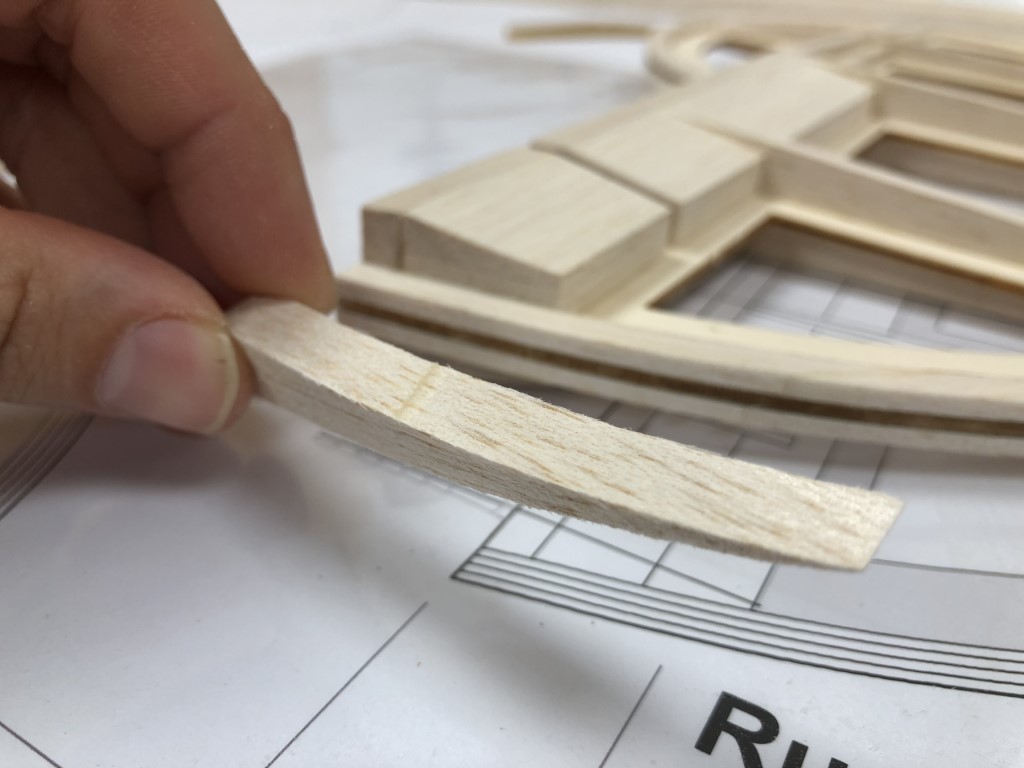

Nu de overgang naar de rand, ook gelamineerd uit 1/4" balsa en vervolgens de kromming van de rand uitgezaagd:

Netjes passend maken aan de binnenzijde:

En schuin zagen / schuren.. leuke vorm zo:

Dat keer twee, verlijmen en mooi vlak schuren (de ronde buisvorm moet er nog in):

Het center block gelamineerd uit 1/4" sheet en taps gemaakt:

En vervolgens in stukjes gezaagd om hem tussen de ribben en de control horn te lijmen. Je ziet hier ook goed dat ik hem sterker terug laat lopen dan de ribben, zodat hij onder de bespanning niet zichtbaar is, maar wel zo veel mogelijk sterkte biedt. En hij past best strak naast de uitsparing voor de control horn, dus tevreden:

Alle drie de delen af, control horn schuift er mooi tussen maar zit nog niet vast, dat bewaar ik voor later:

Nu de overgang naar de rand, ook gelamineerd uit 1/4" balsa en vervolgens de kromming van de rand uitgezaagd:

Netjes passend maken aan de binnenzijde:

En schuin zagen / schuren.. leuke vorm zo:

Dat keer twee, verlijmen en mooi vlak schuren (de ronde buisvorm moet er nog in):

Vanmorgen het laatste stukje van het frame afgemaakt. Ik moest nog 1 klein stukje rib, maar daarvoor wilde ik eerst de overgang aan de voorzijde af hebben, zodat ik het mooi op elkaar aan kon laten sluiten:

En bij dezen is het frame van het richtingsroer af, enkel nog het schuren van de leading en trailing edge. Fotootje bij daglicht:

En bij dezen is het frame van het richtingsroer af, enkel nog het schuren van de leading en trailing edge. Fotootje bij daglicht:

Weer even terug naar de demper. Het voorste uitlaatpijpje moet nog op maat gemaakt worden en bevestigd aan de demper. Ik kan dit helaas niet uit één stuk maken omdat de uitlaatbochten in de cilinders geschroefd worden, en de hoek niet evenwijdig is. Het idee is om de voorste bocht los te houden van de demper en de delen met een teflon pijpje te verbinden. De voorste bocht is al in de juiste richting gebogen, nu heb ik hem ingekort, misschien mag ie nog wat korter maar hier kan ik in ieder geval alvast mee vooruit:

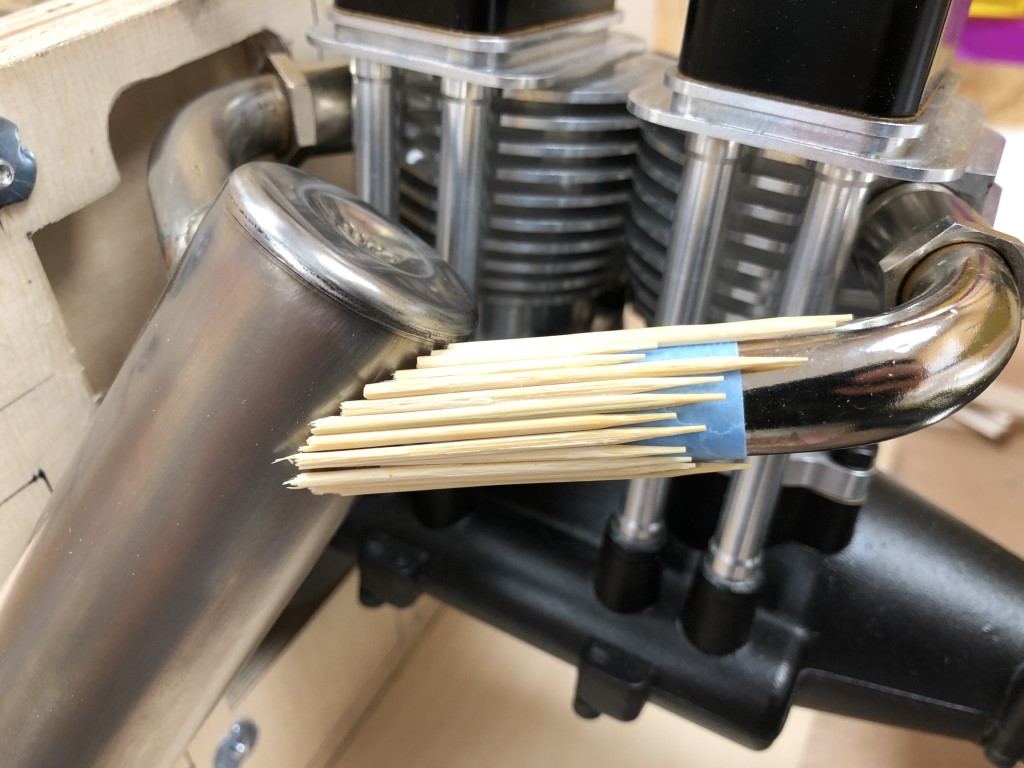

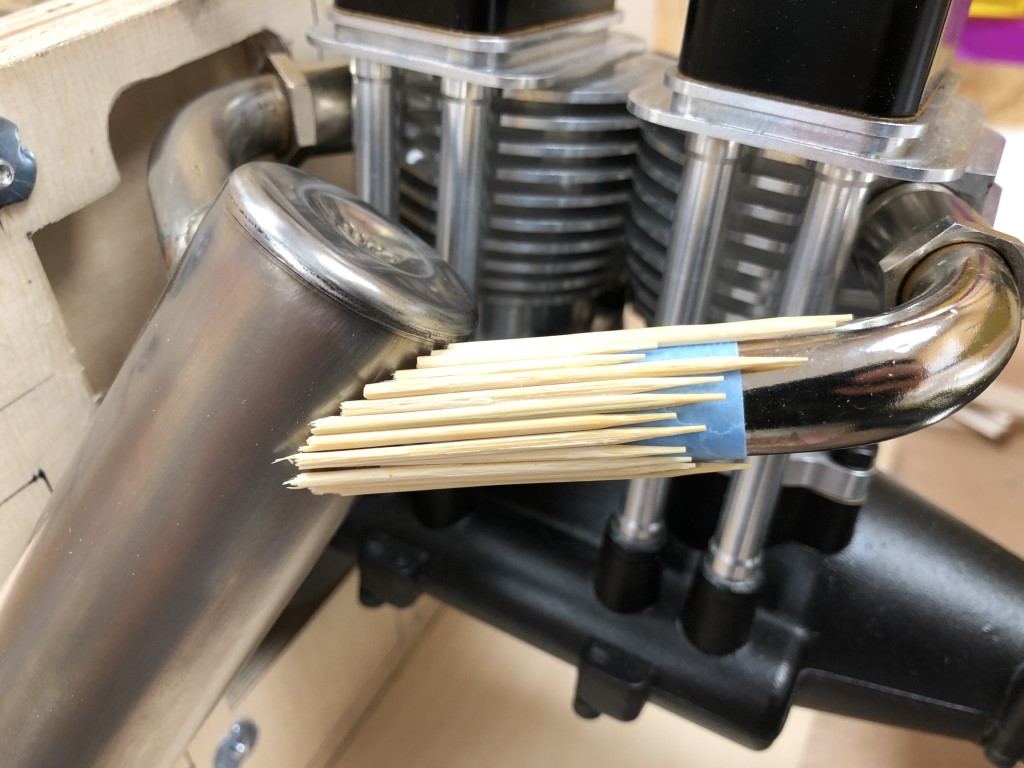

Nu de volgende uitdaging: hoe maak ik een gat dat precies past om het pijpje? Ook hier komt de uitlaatbocht niet recht op de demper, in zo'n beetje alle richtingen, en wordt het gat dus niet rond. En de plaats is cruciaal, er zit geen enkele speling in de constructie. En het was aardig wat werk tot nu toe, dus ik heb maar één kans om het goed te doen. Na wat puzzelen kwam ik op het volgende idee: een tape-je met de lijmkant naar buiten om de uitlaatbocht geplakt en daar vervolgens een voor een een tandenstoker op geplakt die precies de demper raakt:

Toen ik rond was nog een tape-je om de buitenkant heen om alles te verzegelen, eraf schuiven, en we hebben een aardige mal:

Overgezet op papier, nog een keertje gepast, en daarna in precies deze hoek een pijpje geslepen. Dit is slechts tijdelijk, om het gat af te kunnen tekenen:

Met een stukje rondhout als kern het tijdelijke pijpje erop geschoven, zo kan ik hem precies tegen de demper aanschuiven en zit ie mooi in een rechte lijn met de uitlaatbocht:

En vervolgens met stukjes tape de contour van het pijpje afplakken:

Pijpje weghalen en voila, een in 3D afgetekend gat dat het snijvlak tussen de demper en de uitlaatbocht aangeeft:

Vorm overnemen met stift en we kunnen gaan slijpen:

Wat moed verzameld, gat uitgeslepen volgens afgetekende vorm, en dan steeds beetje bij beetje het pijpje passen, gat aanpassen, nog een keer passen etc. Na de ervaring van de verbinding aan de andere kant ging dit redelijk vlot:

Alles weer in elkaar gestoken, zit niet vast, maar blijft al goed zitten zo. Best tevreden met het resultaat:

Ik verwacht dat deze verbinding makkelijker is om te solderen. Vorige keer was het 1 mm dik koper aan 0.32 dik RVS. Het extra stukje pijp voor deze verbinding is een 0.5 mm RVS pijpje, dat past wat beter bij elkaar en wordt gelijkmatiger warm. Ik ga het daarna ook nog wat inkorten, je wilt eigenlijk wel een millimeter of wat speling tussen de twee delen onder de teflon huls. Jammer dat die er nog overheen moet, helemaal uit metaal is mooier, maar het zit straks toch binnenin de kist en het is niet anders.

Nu de volgende uitdaging: hoe maak ik een gat dat precies past om het pijpje? Ook hier komt de uitlaatbocht niet recht op de demper, in zo'n beetje alle richtingen, en wordt het gat dus niet rond. En de plaats is cruciaal, er zit geen enkele speling in de constructie. En het was aardig wat werk tot nu toe, dus ik heb maar één kans om het goed te doen. Na wat puzzelen kwam ik op het volgende idee: een tape-je met de lijmkant naar buiten om de uitlaatbocht geplakt en daar vervolgens een voor een een tandenstoker op geplakt die precies de demper raakt:

Toen ik rond was nog een tape-je om de buitenkant heen om alles te verzegelen, eraf schuiven, en we hebben een aardige mal:

Overgezet op papier, nog een keertje gepast, en daarna in precies deze hoek een pijpje geslepen. Dit is slechts tijdelijk, om het gat af te kunnen tekenen:

Met een stukje rondhout als kern het tijdelijke pijpje erop geschoven, zo kan ik hem precies tegen de demper aanschuiven en zit ie mooi in een rechte lijn met de uitlaatbocht:

En vervolgens met stukjes tape de contour van het pijpje afplakken:

Pijpje weghalen en voila, een in 3D afgetekend gat dat het snijvlak tussen de demper en de uitlaatbocht aangeeft:

Vorm overnemen met stift en we kunnen gaan slijpen:

Wat moed verzameld, gat uitgeslepen volgens afgetekende vorm, en dan steeds beetje bij beetje het pijpje passen, gat aanpassen, nog een keer passen etc. Na de ervaring van de verbinding aan de andere kant ging dit redelijk vlot:

Alles weer in elkaar gestoken, zit niet vast, maar blijft al goed zitten zo. Best tevreden met het resultaat:

Ik verwacht dat deze verbinding makkelijker is om te solderen. Vorige keer was het 1 mm dik koper aan 0.32 dik RVS. Het extra stukje pijp voor deze verbinding is een 0.5 mm RVS pijpje, dat past wat beter bij elkaar en wordt gelijkmatiger warm. Ik ga het daarna ook nog wat inkorten, je wilt eigenlijk wel een millimeter of wat speling tussen de twee delen onder de teflon huls. Jammer dat die er nog overheen moet, helemaal uit metaal is mooier, maar het zit straks toch binnenin de kist en het is niet anders.

Bedoel je niet; fokker briljant?Fokking briljant

strutter

PH-SAM

Je hebt die demper fantastisch gemaakt Robert!

Heel verstandig dat je een deling hebt aangebracht om de uitzetting door hitte op te vangen.

Je zou spiraal geribbelde buis over de deling kunnen schuiven, teflon dien je eigenlijk nog met clips te borgen, daar lijkt wat weinig ruimte voor bij je.

Je zou bij Toni Clark even kunnen kijken of ze de diameter hebben voor het pijpje wat jij gebruikt.

2-3mm speling (kier) zou ik wel aanhouden

Zo zit het in mijn BE2e, voor het mooie kun je het aan de demperzijde nog zilversolderen (1 kant dus) maar het lekt nauwelijks.

Groeten, Ralf

Heel verstandig dat je een deling hebt aangebracht om de uitzetting door hitte op te vangen.

Je zou spiraal geribbelde buis over de deling kunnen schuiven, teflon dien je eigenlijk nog met clips te borgen, daar lijkt wat weinig ruimte voor bij je.

Je zou bij Toni Clark even kunnen kijken of ze de diameter hebben voor het pijpje wat jij gebruikt.

2-3mm speling (kier) zou ik wel aanhouden

Zo zit het in mijn BE2e, voor het mooie kun je het aan de demperzijde nog zilversolderen (1 kant dus) maar het lekt nauwelijks.

Groeten, Ralf

Laatst bewerkt:

Fokking briljant

Thanks Femmo

Je hebt die demper fantastisch gemaakt Robert!

Heel verstandig dat je een deling hebt aangebracht om de uitzetting door hitte op te vangen.

Je zou spiraal geribbelde buis over de deling kunnen schuiven, teflon dien je eigenlijk nog met clips te borgen, daar lijkt wat weinig ruimte voor bij je.

Je zou bij Toni Clark even kunnen kijken of ze de diameter hebben voor het pijpje wat jij gebruikt.

2-3mm speling zou ik wel aanhouden

(...)

Groeten, Ralf

Dankjewel Ralf! En inderdaad, naast geometrie voor bevestiging is hitte ook een goede reden voor de deling. Aan flexbuis had ik wel gedacht, maar niet om het er overheen te schuiven, goed idee! Daar ga ik mee puzzelen, vind ik namelijk veel mooier dan zo'n dikke teflon slang eroverheen en is inderdaad compacter.

De diameters zijn helaas wel afwijkend, mijn uitlaatbocht en RVS pijp is 15 mm buitendiameter, en ik vind (niet alleen bij TC maar ook op andere plaatsen) alleen 16 mm binnendiamter:

https://toni-clark-shop.com/Corrugated-stainless-steel-hose-D16-mm-30-cm-long

Zou ik een teflon afdichtring of vulring kunnen maken of kopen om die 1 mm te overbruggen aan 1 zijde (binnenin de flexpijp)?

Sehr schöne Ausführung mit dem Schalldämpfer,,wird eine tolle Maschine

strutter

PH-SAM

Anders een stukje (1cm) 0,5mm RvS pijpje doorhalen en dit schaaltje om de pijpjes zilversolderen? Dan kom je ook op 16mm.

De vraag is wel of de passing goed is voor de overschuifbuis, verdient wellicht nog wat nabewerking.

Dit word ook wel gebruikt om pijpjes aan elkaar te solderen (in het verlengde van elkaar)

Wellicht is anders een stukje teflon met borgclips ook zo gek nog niet.

Groeten Ralf

De vraag is wel of de passing goed is voor de overschuifbuis, verdient wellicht nog wat nabewerking.

Dit word ook wel gebruikt om pijpjes aan elkaar te solderen (in het verlengde van elkaar)

Wellicht is anders een stukje teflon met borgclips ook zo gek nog niet.

Groeten Ralf

Laatst bewerkt:

Sehr schöne Ausführung mit dem Schalldämpfer,,wird eine tolle Maschine

Dankeschön Detlef, das hoffe ich auch

Anders een stukje (1cm) 0,5mm RvS pijpje doorhalen en dit schaaltje om de pijpjes zilversolderen? Dan kom je ook op 16mm.

De vraag is wel of de passing goed is voor de overschuifbuis, verdient wellicht nog wat nabewerking.

Dit word ook wel gebruikt om pijpjes aan elkaar te solderen (in het verlengde van elkaar)

Wellicht is anders een stukje teflon met borgclips ook zo gek nog niet.

Groeten Ralf

Als overschuifbuis voor het uitzetten is dat inderdaad ook een optie, maar ik heb ook de flexibiliteit nodig voor de montage van de demper, omdat beide uitlaatbochten in een andere richting bewegen tijdens het vastschroeven... en inderdaad, het alternatief van teflon met borgclips blijft er ook, dat heb ik sowieso al liggen. Maar als het enigszins volledig van RVS kan

Het spiraal lijkt enorm veel

op de buitenmantel van een douche slang.

Is dat zo?

En dan, messing of rvs?

Mooi spul.

Veel modelbouwplezier,

Willum

Dankjewel Willum. Lijkt op elkaar, maar zit nog best een verschil tussen. RVS flexbuis kun je buigen en behoudt zijn vorm, is luchtdicht. Een doucheslang is flexibel maar behoudt zijn gebogen vorm niet, en de binnenslang zorgt ervoor dat het waterdicht is, ik denk dat de buitenmantel gewoon losse delen zijn (niet altijd wellicht, maar vaak wel) die los over elkaar heen schuiven. Maar zal eens zoeken of ik wat kan vinden dat geschikt is aan alternatieven.

.

.