stef stuntpiloot

Forum veteraan

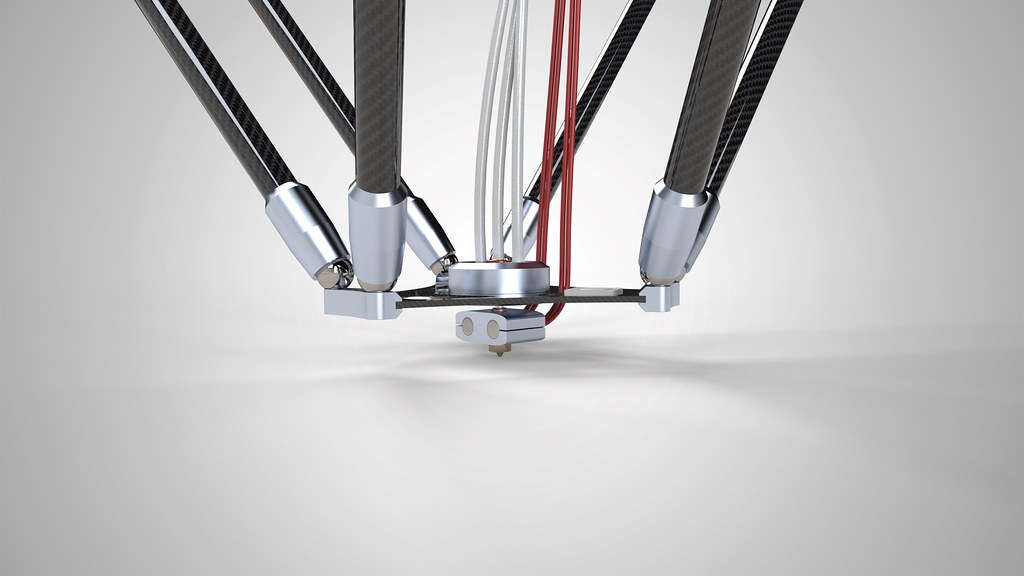

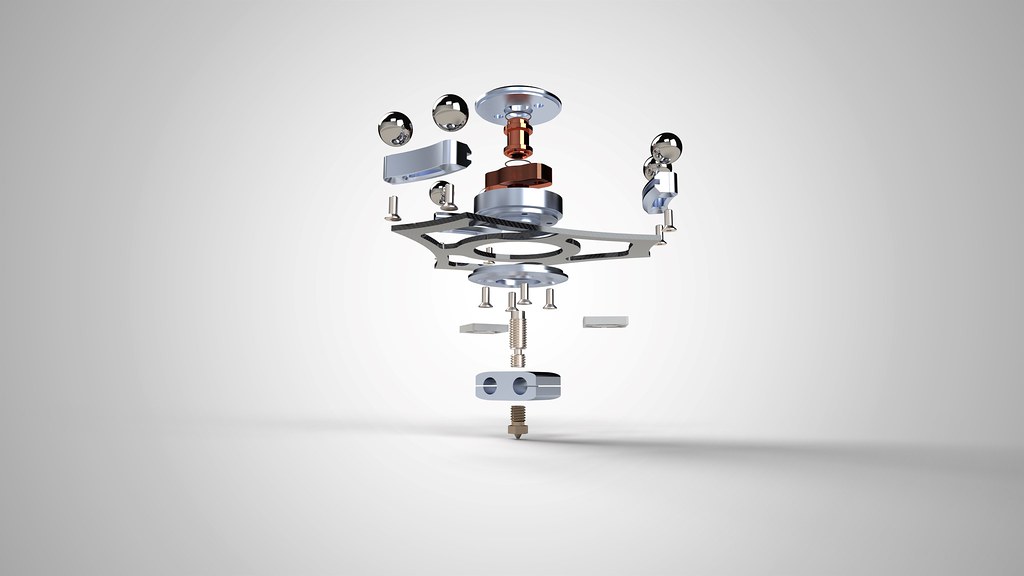

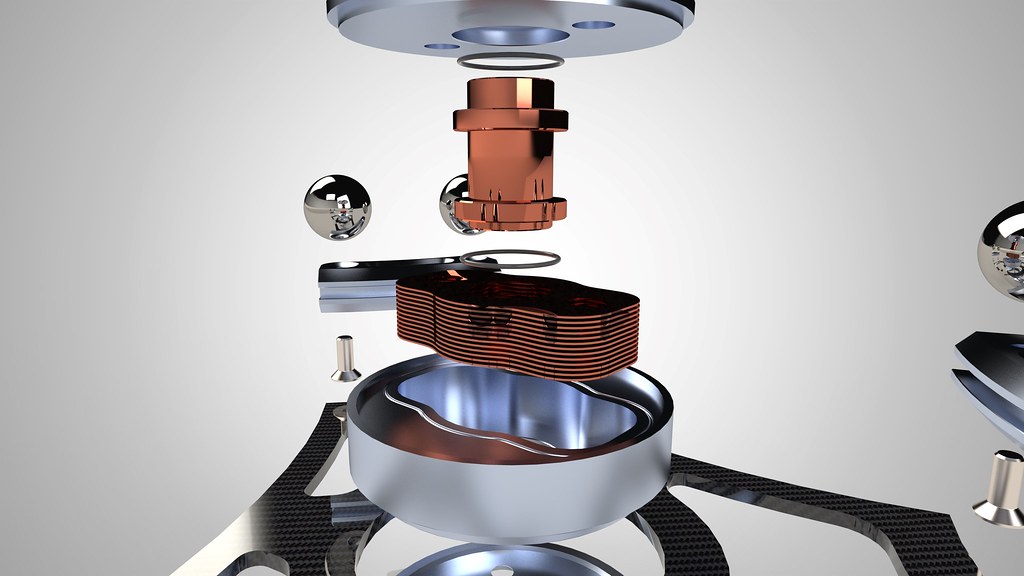

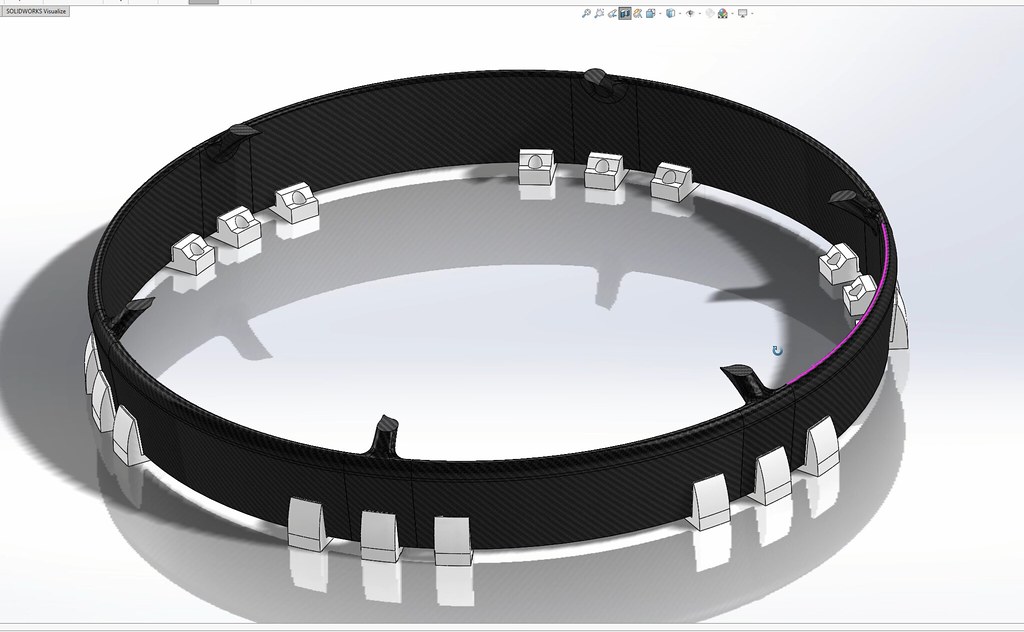

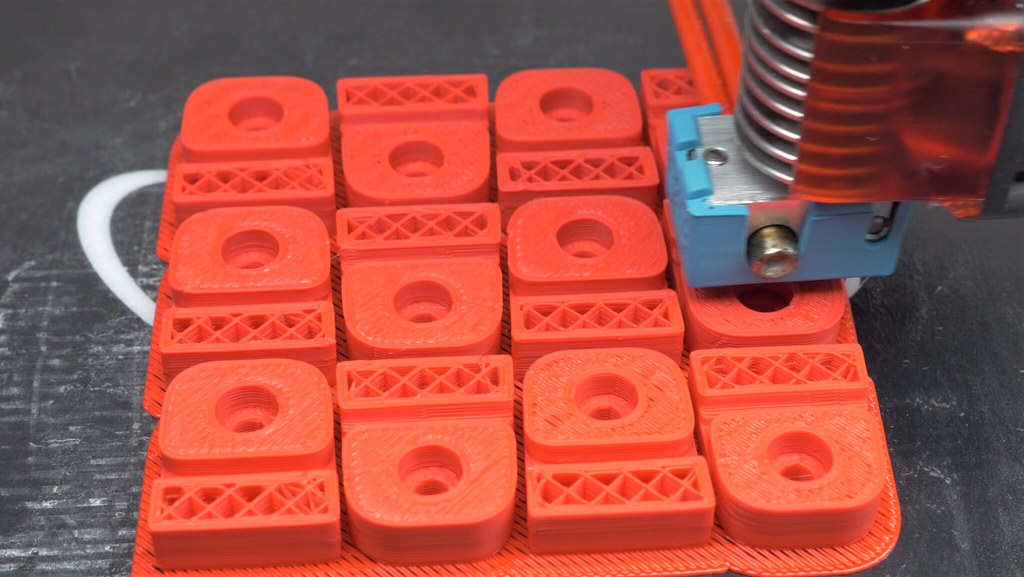

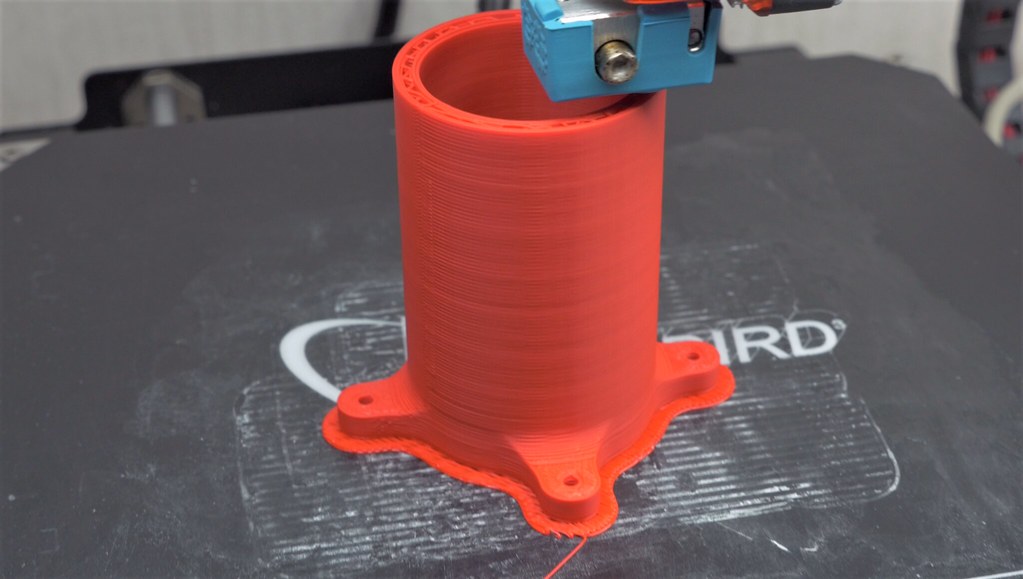

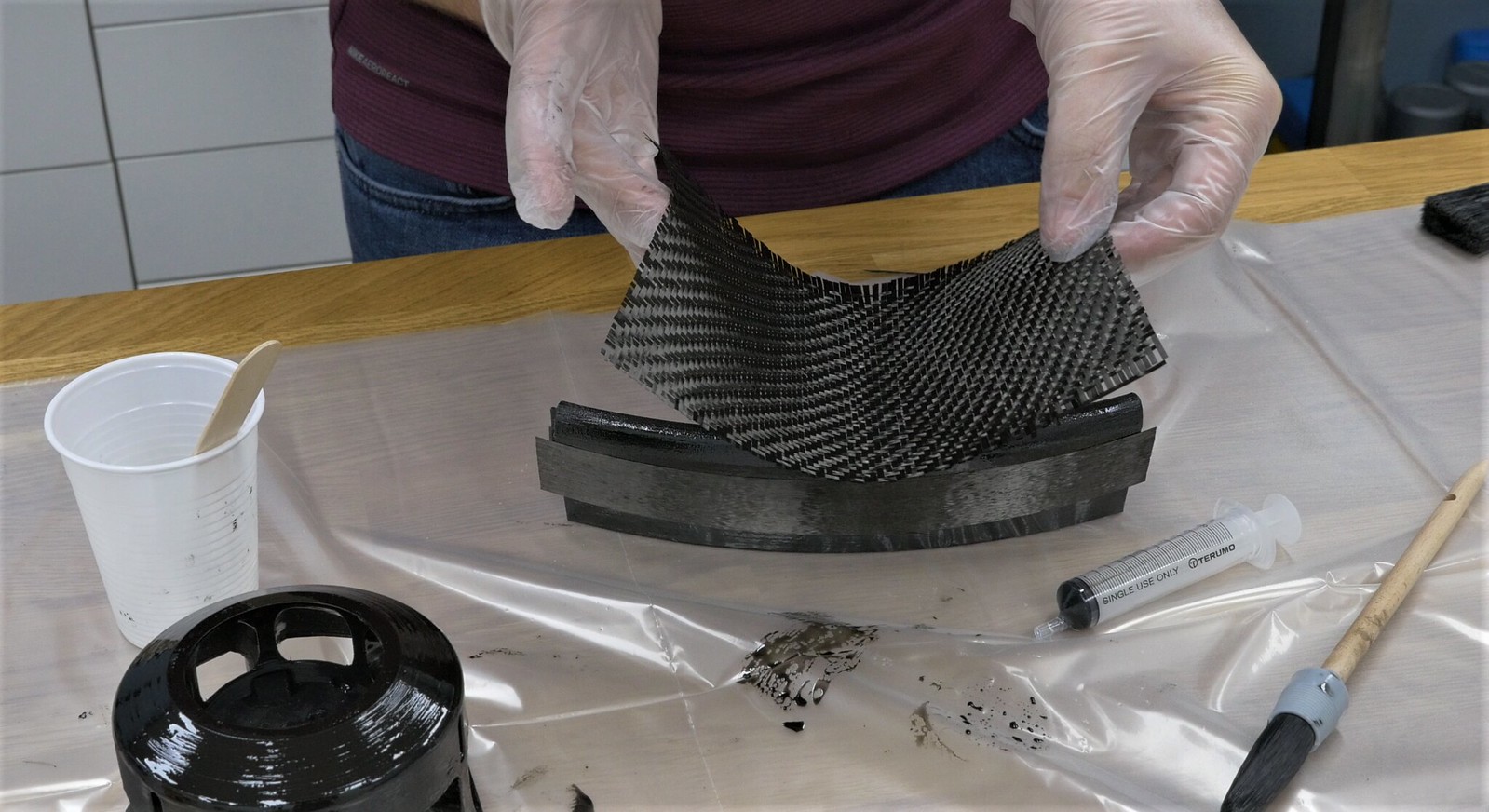

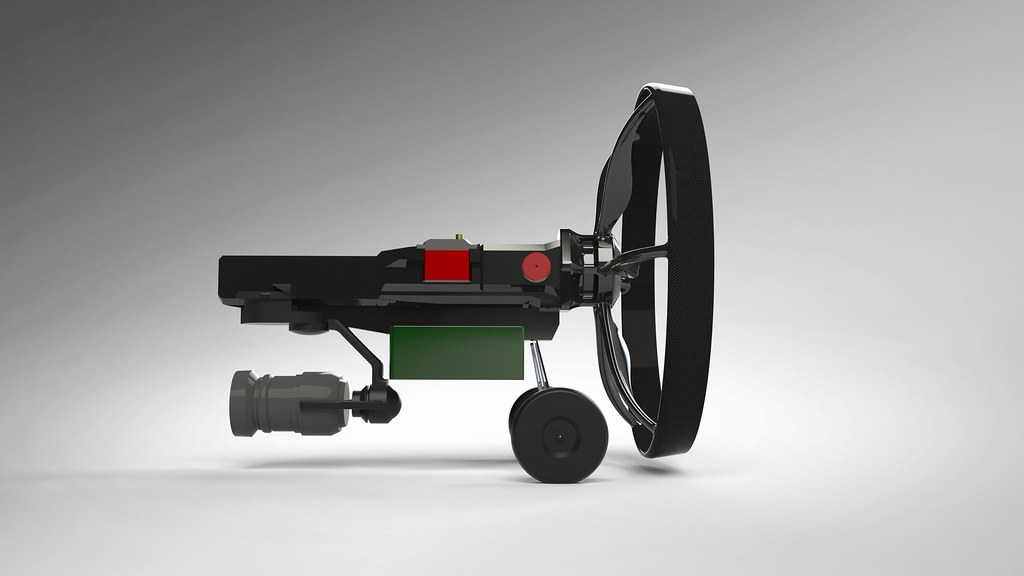

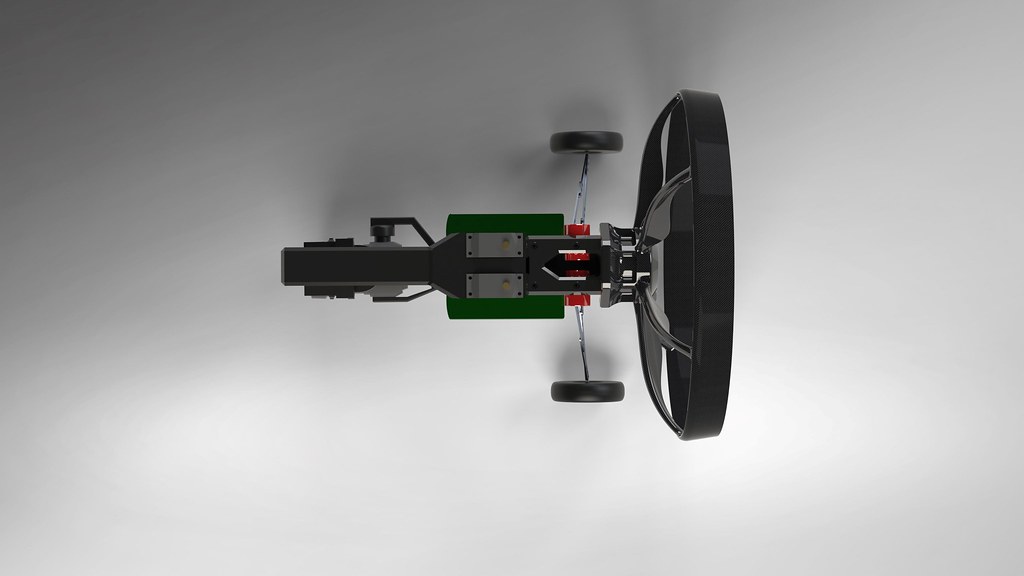

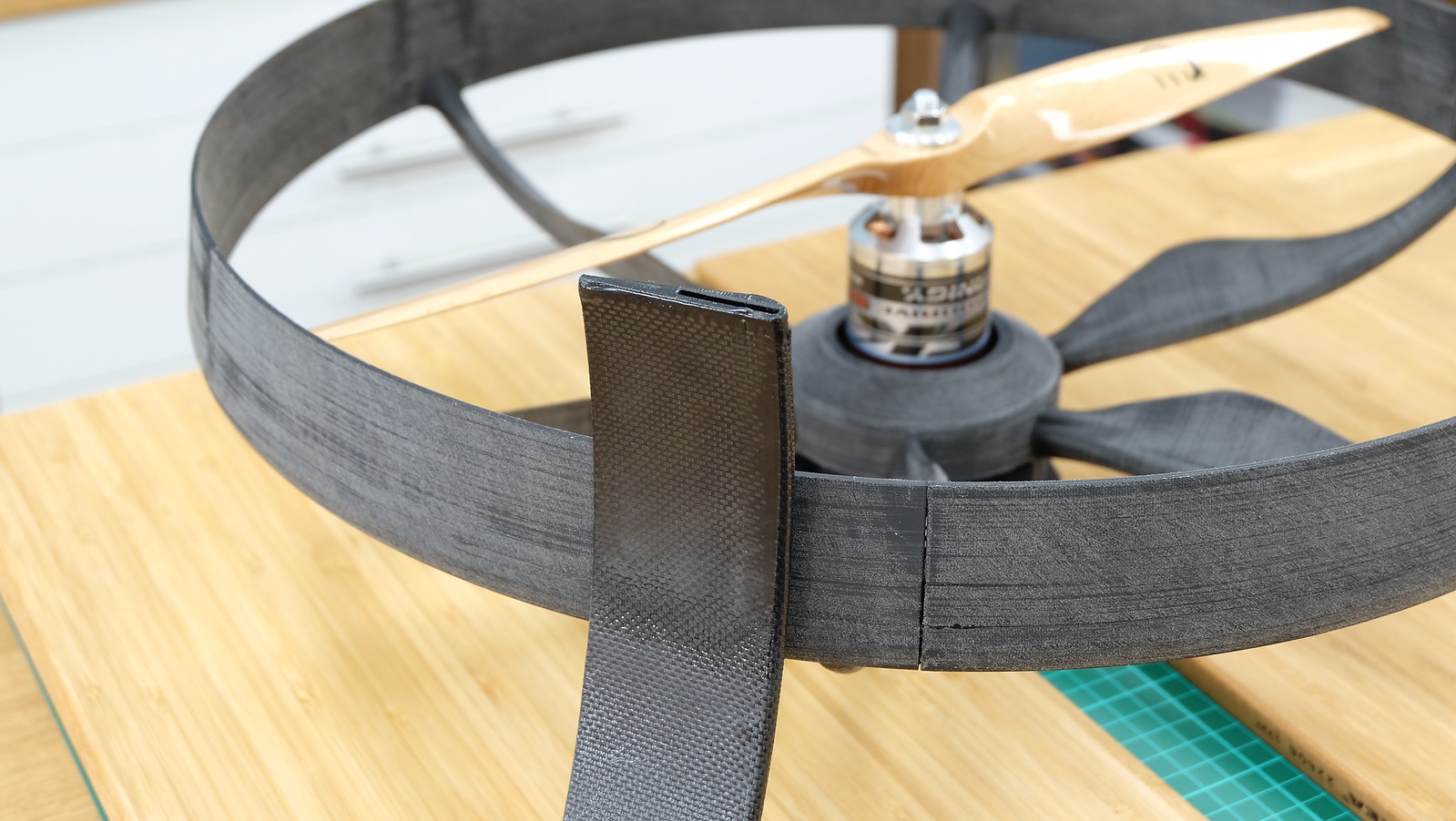

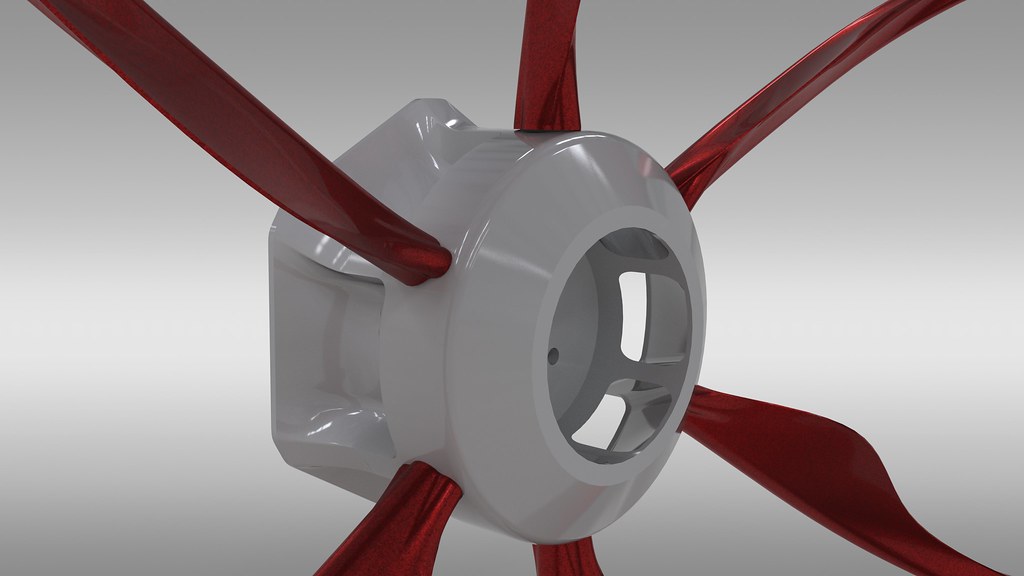

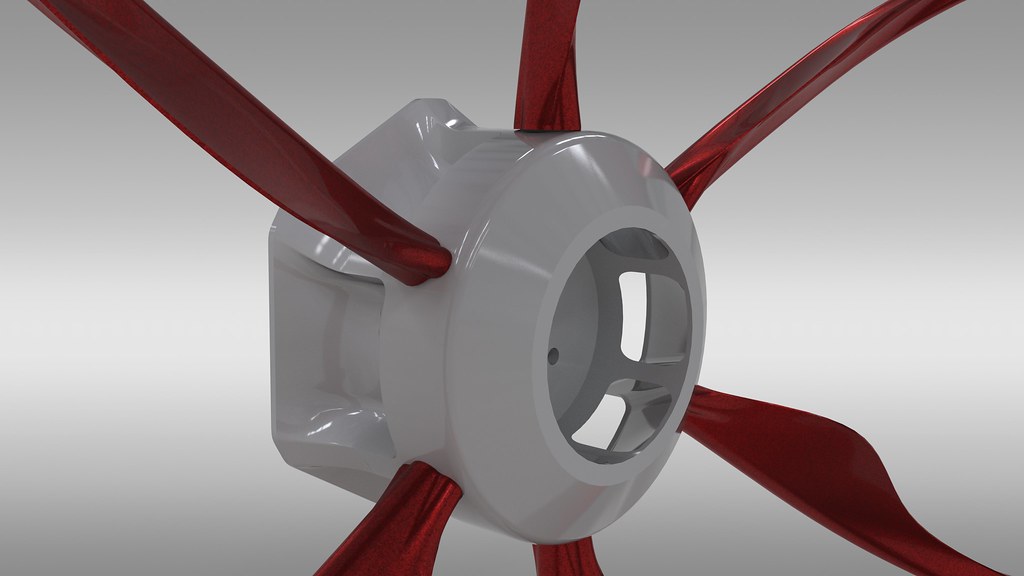

Ik ben achter de schermen druk aan het werk geweest met het verder ontwerpen en maken van de paramotor. 1 van de dingen die ik gemaakt heb is een adapterblokje voor

tussen de motor mount en het hoofdframe van de paramotor. De reden hiervoor is dat de achterkant van de motor mount een nogal complexe vorm heeft en dat de montage

aan het hoofdframe onnodig lastig maakt. Met deze adapter zet ik deze lastige vorm om in een veel eenvoudigere zeskant met een 6 bouten patroon. Een leuke bijkomstigheid

is dat ik op deze manier de luchtstroom naar de motor koelkanalen ook gelijk heb kunnen verbeteren.

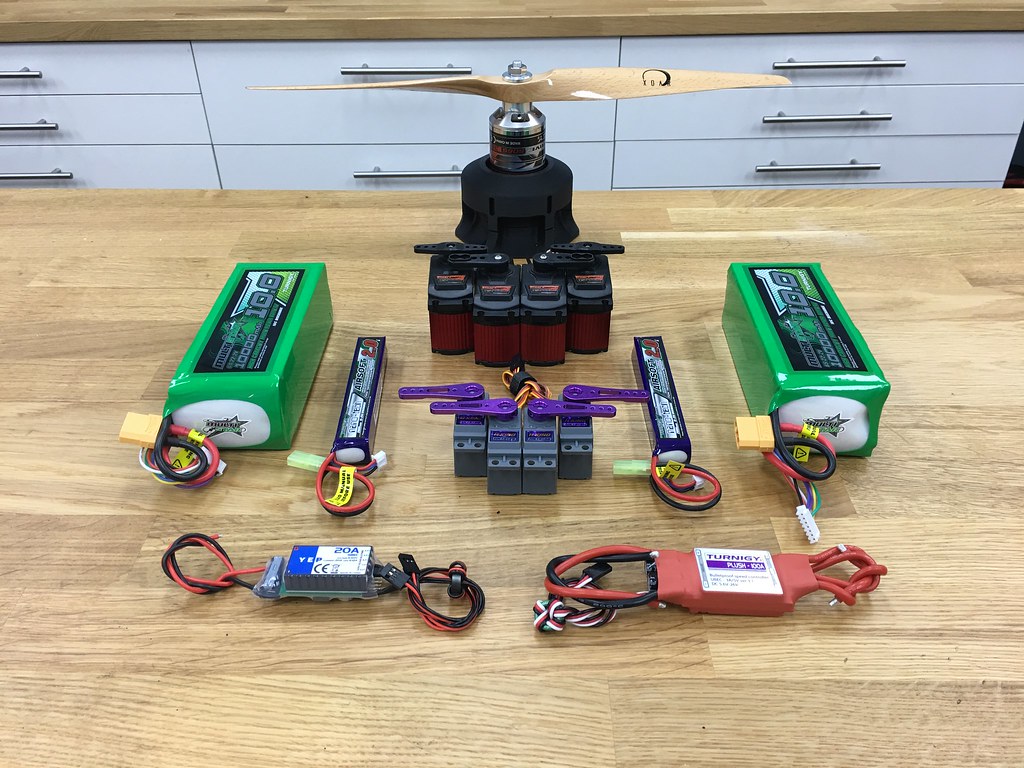

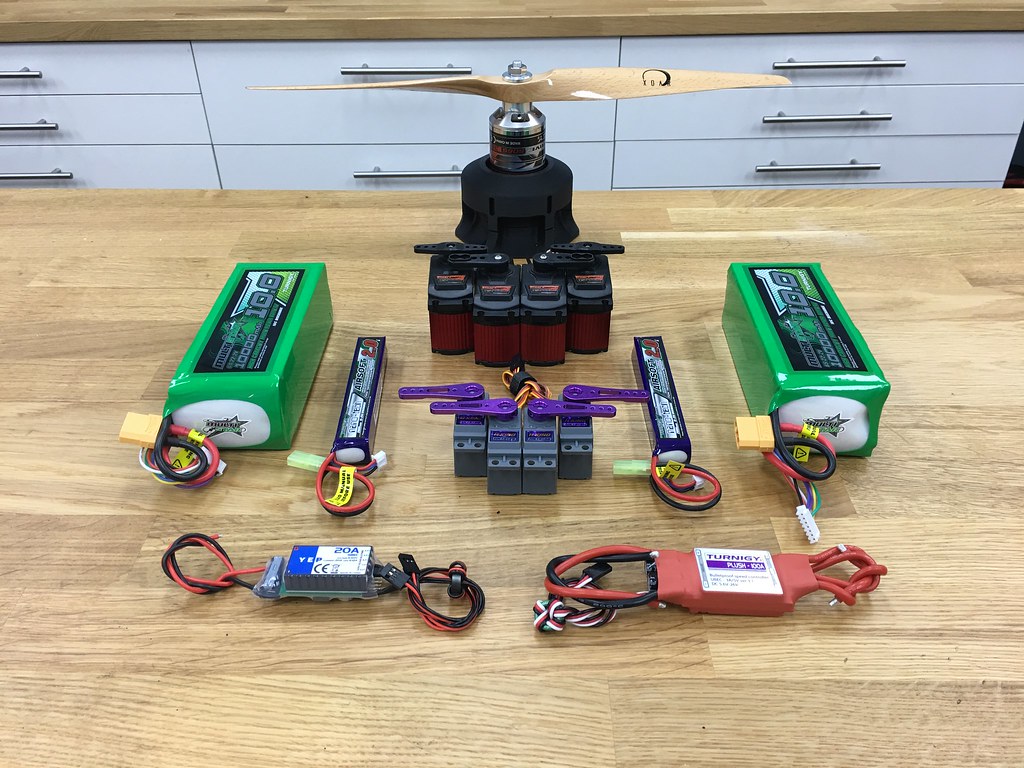

Ik heb gisteren ook de laatste electronische componenten ontvangen die ik nodig heb voor het testvliegen (uitgezonderd de flightcontroller, die gebruik ik bij de vervolg

vluchten als het model zichzelf al bewezen heeft).

Dus wat is hier te zien?

2x - 10.000mAh 6S accu (motor)

2x - 2000mAh 2S accu (servo's en andere electronica)

4x - HK15138 servo (big-ears and speedbar)

4x - TS-700MG servo (weightshift en remlijnen)

1x - 20A SBEC

1x - 100A PLUSH ESC

1x - 5065 320KV aerodrive brushless outrunner

Ik heb de 2S accu's toegevoegd voor wat redundantie. Deze zijn puur voor de servo's, ontvanger en later ook voor de flightcontroller en gimbal. Op deze manier blijft het

model bestuurbaar, ook als er iets met de aandrijving gebeurt.

Tot slot, ik heb weer een video af! Deze keer heb ik het over de prints en de uitdagingen die ik had tijdens het printen. Het was even wennen, dit was de eerste video

die ik gemaakt heb met een teleprompter. Heel handig! Maar vraagt wel weer wat oefening.

tussen de motor mount en het hoofdframe van de paramotor. De reden hiervoor is dat de achterkant van de motor mount een nogal complexe vorm heeft en dat de montage

aan het hoofdframe onnodig lastig maakt. Met deze adapter zet ik deze lastige vorm om in een veel eenvoudigere zeskant met een 6 bouten patroon. Een leuke bijkomstigheid

is dat ik op deze manier de luchtstroom naar de motor koelkanalen ook gelijk heb kunnen verbeteren.

Ik heb gisteren ook de laatste electronische componenten ontvangen die ik nodig heb voor het testvliegen (uitgezonderd de flightcontroller, die gebruik ik bij de vervolg

vluchten als het model zichzelf al bewezen heeft).

Dus wat is hier te zien?

2x - 10.000mAh 6S accu (motor)

2x - 2000mAh 2S accu (servo's en andere electronica)

4x - HK15138 servo (big-ears and speedbar)

4x - TS-700MG servo (weightshift en remlijnen)

1x - 20A SBEC

1x - 100A PLUSH ESC

1x - 5065 320KV aerodrive brushless outrunner

Ik heb de 2S accu's toegevoegd voor wat redundantie. Deze zijn puur voor de servo's, ontvanger en later ook voor de flightcontroller en gimbal. Op deze manier blijft het

model bestuurbaar, ook als er iets met de aandrijving gebeurt.

Tot slot, ik heb weer een video af! Deze keer heb ik het over de prints en de uitdagingen die ik had tijdens het printen. Het was even wennen, dit was de eerste video

die ik gemaakt heb met een teleprompter. Heel handig! Maar vraagt wel weer wat oefening.