Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

[Slopium] Een DIY ultra-light VTPR kist

- Topicstarter prop-er

- Startdatum

DirkSchipper

Forum veteraan

Misschien iets explicieter uitgelegd:

De software kent de lengte van de draad (tussen de draad-ophang-punten), en voor het snijden moet je (naast de maten van de vleugel) ook de positie van het schuimblok op de snijtafel opgeven. Dat kan 'in het midden' zijn, maar ook x cm van de li- of re-kant. De software berekent vervolgens welke bewegingen de draaduiteinden moeten maken.

Ook moet de 'kerf' bekend zijn. De kerf is de hoeveelheid schuim die wordt weggesmolten. De draad moet nl. de helft van de kerf buiten om het object gestuurd worden.

De kerf varieert ook nog eens met de snijsnelheid (langzamer = grotere kerf), en daar moet ook rekening mee worden gehouden. B.v. bij een tapse vleugel (tip = 1/2 wortel) is de snijsnelheid aan de tip de helft van de snijsnelheid aan de wortel (ze moeten immers tegelijk bij de vleugelneus uitkomen).

Dirk

De software kent de lengte van de draad (tussen de draad-ophang-punten), en voor het snijden moet je (naast de maten van de vleugel) ook de positie van het schuimblok op de snijtafel opgeven. Dat kan 'in het midden' zijn, maar ook x cm van de li- of re-kant. De software berekent vervolgens welke bewegingen de draaduiteinden moeten maken.

Ook moet de 'kerf' bekend zijn. De kerf is de hoeveelheid schuim die wordt weggesmolten. De draad moet nl. de helft van de kerf buiten om het object gestuurd worden.

De kerf varieert ook nog eens met de snijsnelheid (langzamer = grotere kerf), en daar moet ook rekening mee worden gehouden. B.v. bij een tapse vleugel (tip = 1/2 wortel) is de snijsnelheid aan de tip de helft van de snijsnelheid aan de wortel (ze moeten immers tegelijk bij de vleugelneus uitkomen).

Dirk

Precies die correcties bedoelde ik  Goed over nagedacht die software..

Goed over nagedacht die software..

Goed over nagedacht die software..

Goed over nagedacht die software.. prop-er

Forum veteraan

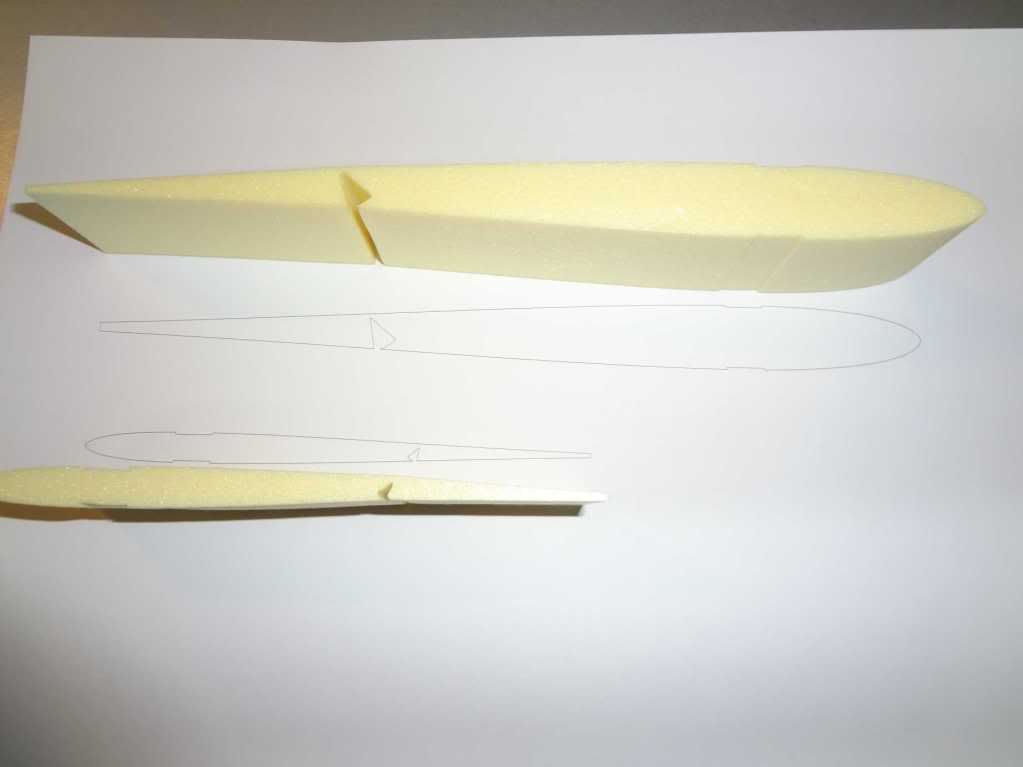

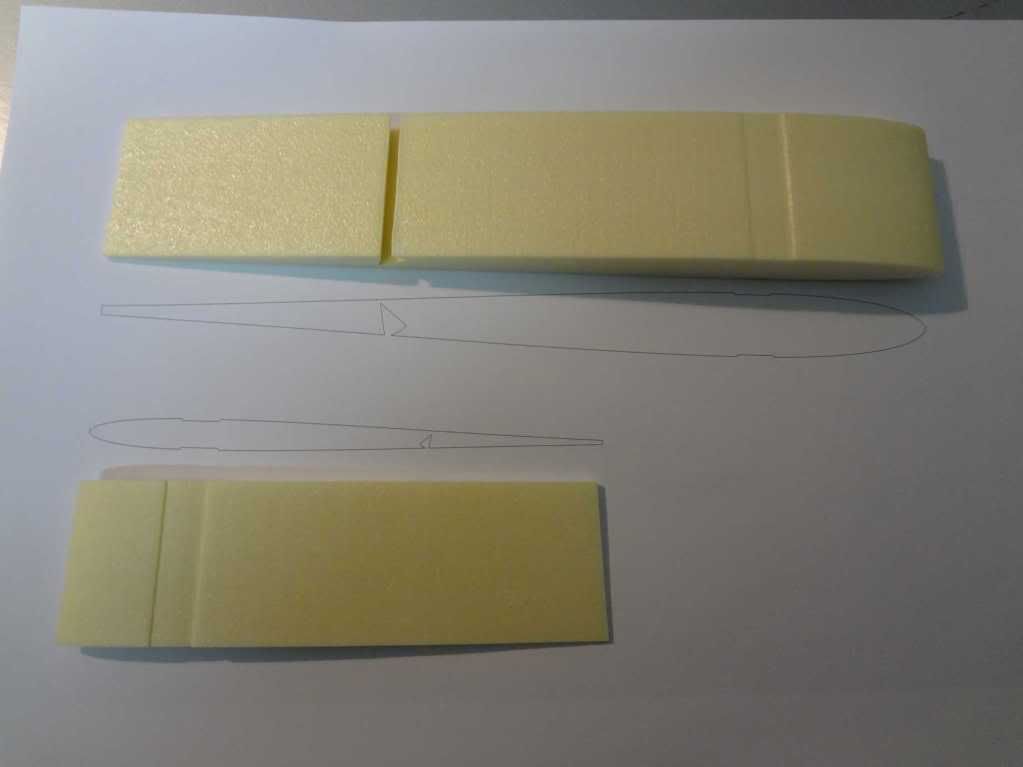

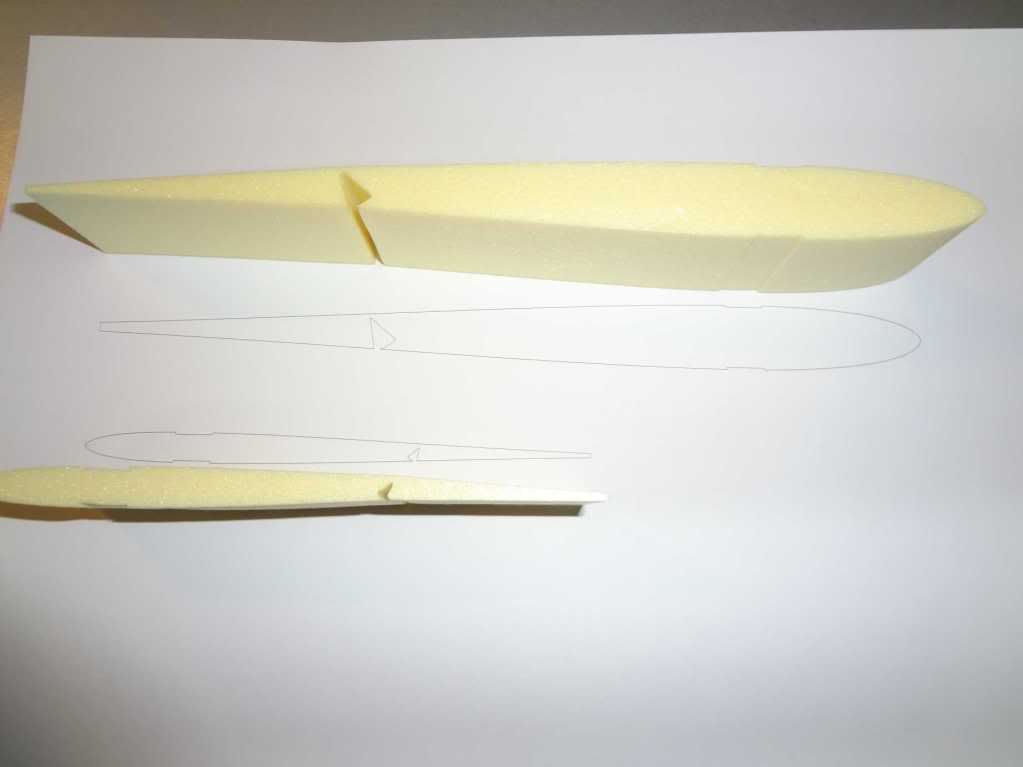

Moeizaam maar hoopvol.

Ik heb een routine geschreven waarmee eenvoudig een blokje een gewenst aantal keren doorgesneden kan worden. Door het blokje voor en na het snijden op te meten, kun je de kerfdiameter (afbrand) heel exact bepalen.

Daarnaast heb ik uitgebreid getest met diverse snijtemperaturen en snijsnelheden. De truc is om zo snel te snijden, dat een blokje schuim uit zichzelf op de tafel blijft staan.

Ik heb gemerkt dat lagere snelheden voor een betere precisie zorgen. De draad krijgt vooral in het midden meer tijd om bij te blijven. Snij maar eens een vierkant blokje uit een plaat schuim met een draad van 90cm. Als je snel snijdt worden krijgen de hoeken een radius van zomaar 20mm. Hoe langzamer je gaat snijden, des te vierkanter worden de hoeken.

Ik kwam uiteindelijk uit op 70mm/min bij 12VAC / 0,45A met 945mm draadlengte.

De software bleek toch nog een paar irritante schoonheidsfoutjes te bevatten.

Ik heb gisteravond nog eens een testblokje gesneden, en daarbij was het wortelprofiel 100% correct (echt geen enkele maatafwijking kunnen vinden) maar het tipprofiel was 2,5% te kort.

Daar heb ik in het verleden ook wel last van gehad, maar dit is eenvoudig op te lossen door het tipprofiel in de software 2,5% te stretchen.

Dat stretchen ben ik nu iets uitgebreider aan het implementeren in Excel.

= Rotklus.

Vincent

Ik heb een routine geschreven waarmee eenvoudig een blokje een gewenst aantal keren doorgesneden kan worden. Door het blokje voor en na het snijden op te meten, kun je de kerfdiameter (afbrand) heel exact bepalen.

Daarnaast heb ik uitgebreid getest met diverse snijtemperaturen en snijsnelheden. De truc is om zo snel te snijden, dat een blokje schuim uit zichzelf op de tafel blijft staan.

Ik heb gemerkt dat lagere snelheden voor een betere precisie zorgen. De draad krijgt vooral in het midden meer tijd om bij te blijven. Snij maar eens een vierkant blokje uit een plaat schuim met een draad van 90cm. Als je snel snijdt worden krijgen de hoeken een radius van zomaar 20mm. Hoe langzamer je gaat snijden, des te vierkanter worden de hoeken.

Ik kwam uiteindelijk uit op 70mm/min bij 12VAC / 0,45A met 945mm draadlengte.

De software bleek toch nog een paar irritante schoonheidsfoutjes te bevatten.

Ik heb gisteravond nog eens een testblokje gesneden, en daarbij was het wortelprofiel 100% correct (echt geen enkele maatafwijking kunnen vinden) maar het tipprofiel was 2,5% te kort.

Daar heb ik in het verleden ook wel last van gehad, maar dit is eenvoudig op te lossen door het tipprofiel in de software 2,5% te stretchen.

Dat stretchen ben ik nu iets uitgebreider aan het implementeren in Excel.

= Rotklus.

Vincent

DirkSchipper

Forum veteraan

Als de dikte wel correct was, dus alleen de koorde die 2,5% te klein was, zou je ook in de definitie van 'jouw tafel' kunnen ingrijpen. Bij mijn snij-tafel met niet-samengestelde X-as kan ik eenvoudig het aantal steps/mm vergroten.Ik heb een routine geschreven waarmee eenvoudig een blokje een gewenst aantal keren doorgesneden kan worden. Door het blokje voor en na het snijden op te meten, kun je de kerfdiameter (afbrand) heel exact bepalen.

Daarnaast heb ik uitgebreid getest met diverse snijtemperaturen en snijsnelheden. De truc is om zo snel te snijden, dat een blokje schuim uit zichzelf op de tafel blijft staan.

Ik heb gemerkt dat lagere snelheden voor een betere precisie zorgen. De draad krijgt vooral in het midden meer tijd om bij te blijven. Snij maar eens een vierkant blokje uit een plaat schuim met een draad van 90cm. Als je snel snijdt worden krijgen de hoeken een radius van zomaar 20mm. Hoe langzamer je gaat snijden, des te vierkanter worden de hoeken.

Ik kwam uiteindelijk uit op 70mm/min bij 12VAC / 0,45A met 945mm draadlengte.

De software bleek toch nog een paar irritante schoonheidsfoutjes te bevatten.

Ik heb gisteravond nog eens een testblokje gesneden, en daarbij was het wortelprofiel 100% correct (echt geen enkele maatafwijking kunnen vinden) maar het tipprofiel was 2,5% te kort.

Daar heb ik in het verleden ook wel last van gehad, maar dit is eenvoudig op te lossen door het tipprofiel in de software 2,5% te stretchen.

Dat stretchen ben ik nu iets uitgebreider aan het implementeren in Excel.

= Rotklus.

Vincent

Het is niet handig om de te snijden figuur aan te moeten passen. Dan kun je nooit meer 'iets van iemand anders' snijden zonder te moeten aanpassen, en iemand anders kan ook jouw tekening niet zonder meer snijden.

Zoek het in aanpassing van je machine(definitie).

Kerf-ijken:

Ik gebruikte ook die methode van een paar horizontale cuts maken, en dan opmeten hoeveel kleiner de stapel is geworden. Dat, gedeeld door het aantal sneden is dan de kerf.

Maar zo doe ik het tegenwoordig niet meer. Ik heb twee manieren:

- ik snij een profiel van 100 mm koorde, en (bv.) 15% dik. Dat meet ik op met een goede (digitale) schuifmaat. M.n. de dikte is goed te doen. Iets te zwaar inklemmen (dat het blijft hangen) en dan met de bek naar beneden voorzichtig open schuiven tot het profiel eruit valt. Na 3 à 4 keer weet je de waarde.

- Ik heb in DXFeen blokje getekend met aan de linker en rechter kant hetzelfde verspringend profiel van een gemetselde muur 4 cm hoog, ±6 cm lang. Die snij ik. Vervolgens breek ik het blokje doormidden, en schuif beide 'profielen' in elkaar. Aan de passing kun je voelen hoe goed je zit.

Lastig bij deze methode is hoe je moet corrigeren. Als het te ruim past, is de kerf te groot.

Verder ziet het er goed uit.

Zo te zien gebruik je hetzelfde schuim als ik (Styrisol?)

Heb je geen vervorming (door de warmte) bij dat hele dunne stukje bij het scharnier?

Dirk.

Edit:

De kerf is groter als je langzaam snijdt: tapse vleugel, aan de tip gaat de draad langzamer.

De kerf is niet lineair gerelateerd aan de snij-snelheid!

Dat is uitgezocht door Anker Berg-Sonne, een Amerikaan die professioneel (betaald) schuim snijdt.

Hij heeft eens metingen verricht:

3 in/sec kerf is 0.0845"

4 in/sec kerf is 0.0545"

5 in/sec kerf is 0.036"

6 in/sec kerf is 0.022"

7 in/sec kerf is 0.0165"

8 in/sec kerf is 0.0095"

9 in/sec kerf is 0.0055"

Hij post nogal eens op 'CNCFoamcutters' op yahoogroups.com.

Laatst bewerkt:

Ik zeg: wow! Wat een prachtige snij-machine (hardware/ software). Ik ben ontzettend benieuwd naar het vervolg van dit project.

prop-er

Forum veteraan

Ik zie dit draadje nu pas. Leuk! Ik ben benieuwd hoe deze het gaat doen bij weinig wind. Misschien heb ik tzt ook wel interesse in een setje.

Al een manier bedacht om mechanisch expo in te bouwen voor het hoogteroer?

Jazeker!!! Ik heb twee concepten bedacht.

- Excentrisch op de servo een ovaal wiel, daaromheen een koord gewikkeld die aan een stang richting hoogteroer zit.

- Nog niet gecheckt of dit kan, maar ik wil eens bekijken of het mogelijk is om met twee stangen te werken, waarbij ze onder 90 graden op het servowiel gemonteerd zitten.

Beetje cryptisch, maar ik kom hier later op terug.

Mooi hoor!  Resultaat ziet er ondanks je kritische noot al erg netjes uit.

Resultaat ziet er ondanks je kritische noot al erg netjes uit.

Was het tipprofiel alleen te kort of in z'n geheel verschaald? In laatste geval zou je nog wat met vleugellengte kunnen doen (ingeven dat vleugel langer is dan deze in werkelijkheid is).

Blijven posten, razend interessant!

Resultaat ziet er ondanks je kritische noot al erg netjes uit.

Resultaat ziet er ondanks je kritische noot al erg netjes uit. Was het tipprofiel alleen te kort of in z'n geheel verschaald? In laatste geval zou je nog wat met vleugellengte kunnen doen (ingeven dat vleugel langer is dan deze in werkelijkheid is).

Blijven posten, razend interessant!

prop-er

Forum veteraan

Als de dikte wel correct was, dus alleen de koorde die 2,5% te klein was, zou je ook in de definitie van 'jouw tafel' kunnen ingrijpen. Bij mijn snij-tafel met niet-samengestelde X-as kan ik eenvoudig het aantal steps/mm vergroten.

Het is niet handig om de te snijden figuur aan te moeten passen. Dan kun je nooit meer 'iets van iemand anders' snijden zonder te moeten aanpassen, en iemand anders kan ook jouw tekening niet zonder meer snijden.

Zoek het in aanpassing van je machine(definitie).

Helaas Dirk, mijn machine heeft geen definitie van X en Y as. Het enige wat ik in kan stellen zijn de steps/mm van de liertrommeltjes, de afstanden tussen de motoren, en de lierdraadlengtes. Als ik hierin iets verander, zal ook mijn Y waarde beïnvloed worden, en die is juist prima.

Zo te zien gebruik je hetzelfde schuim als ik (Styrisol?)

Heb je geen vervorming (door de warmte) bij dat hele dunne stukje bij het scharnier?

Het is schuim van de Praxis. Mooi schuim.

De draad is echt lauwwarm. Ik kan met deze instellingen geen vervormingen vinden. Zo mooi heb ik het ook nog niet eerder gehad, hoor!

De kerf is groter als je langzaam snijdt: tapse vleugel, aan de tip gaat de draad langzamer.

De kerf is niet lineair gerelateerd aan de snij-snelheid!

Dat is uitgezocht door Anker Berg-Sonne, een Amerikaan die professioneel (betaald) schuim snijdt.

Hij heeft eens metingen verricht:

3 in/sec kerf is 0.0845"

4 in/sec kerf is 0.0545"

5 in/sec kerf is 0.036"

6 in/sec kerf is 0.022"

7 in/sec kerf is 0.0165"

8 in/sec kerf is 0.0095"

9 in/sec kerf is 0.0055"

Hij post nogal eens op 'CNCFoamcutters' op yahoogroups.com.

Ja en nee.

De gedachtenkronkel is voor mij:

Kies een voltage voor de snijdraad. (12VAC - 945mm)

Snij door een blokje, en verlaag de snelheid totdat het blokje blijft staan.

Dit is de snijsnelheid. (70mm/min)

Vergelijk wortel- en tipkoorde: 135mm/225mm = 0,6

De tip wordt dus gesneden met 70mm/min x 0,6 = 42mm/min.

Vervolgens snij ik een blokje op 70mm/min door, en daarna een blokje op 42mm/min. De kerf was 0,4 en 0,8mm.

Ditzelfde deed ik voor 22VAC, en ik kwam toen uit op 180mm/min. Dit betekend 108mm/min voor de tip. Opnieuw twee blokjes versneden, en opnieuw kerf 0,4 en 0,8mm als uitkomst.

Dus voor beide snelheden (maar andere draadtemperatuur!) is de kerf in dit geval gelijk. (toeval of regel?)

DirkSchipper

Forum veteraan

Daar was ik al bang voor. Ik ken het concept van de machine.Helaas Dirk, mijn machine heeft geen definitie van X en Y as. Het enige wat ik in kan stellen zijn de steps/mm van de liertrommeltjes, de afstanden tussen de motoren, en de lierdraadlengtes. Als ik hierin iets verander, zal ook mijn Y waarde beïnvloed worden, en die is juist prima.

Waarschijnlijk regel.Dus voor beide snelheden (maar andere draadtemperatuur!) is de kerf in dit geval gelijk. (toeval of regel?)

Snijsnelheid en hoeveelheid warmte horen bij elkaar. Jij zoekt steeds hetzelfde punt op: dat het blokje niet wordt meegenomen. Dat betekent dat je exact op het punt zit dat de hoeveelheid afgegeven warmte evensnel schuim wegbrandt als dat de draad beweegt. Dus is de kerf evengroot ....

Jij maakt één denkfout, maar dat is niet echt erg zolang je met één snijbeugel (draadlengte) snijdt. Niet het voltage is belangrijk, maar de stroom (ampères). De hoeveelheid ontwikkelde warmte is afhankelijk van de stroom en draadweerstand (I^2r [I=ampere, r=ohm]). De draadweerstand verandert agv. de draadtemperatuur.

Agv. variaties in de schuimdichtheid verandert de draadtemperatuur, daardoor verandert de weerstand, en dus de stroom, waardoor de hoeveelheid afgegeven warmte verandert, en daarmee de kerf.

Als je met verschillende draadlengtes werkt, kun je beter een voeding nemen die de stroom regelt. Dan is (bij gelijke draaddikte) de hoeveelheid warmte per meter draad constant. Dan maakt het niet uit of je 50 cm, 1 m of 10 m draad gebruikt (zolang het apparaat de spanning maar hoog genoeg kan krijgen).

Gr. Dirk.

prop-er

Forum veteraan

Hallo Lyckele,

Tja, ik dacht eerst dat het grote nadeel van deze machine de geringe precisie was (men noemde op RC-network 0,5mm als haalbaar), maar dat blijkt gelukkig enorm mee te vallen.

Het grote voordeel is dat deze snijmachine binnen vijf minuten volledig opgeklapt tegen het plafond zit. Daar is zelfs nog plaats om een paar schuimplaten op te bergen. Ideaal voor een klein zoldertje dus!

Ik ben er echt heel erg mee in mijn nopjes! De zeer waardevolle adviezen van Dirk hebben daar overigens een hele grote rol bij gespeeld.

Straks nog even een laatste test doen met een iets aangepaste G-code.

Vincent

Tja, ik dacht eerst dat het grote nadeel van deze machine de geringe precisie was (men noemde op RC-network 0,5mm als haalbaar), maar dat blijkt gelukkig enorm mee te vallen.

Het grote voordeel is dat deze snijmachine binnen vijf minuten volledig opgeklapt tegen het plafond zit. Daar is zelfs nog plaats om een paar schuimplaten op te bergen. Ideaal voor een klein zoldertje dus!

Ik ben er echt heel erg mee in mijn nopjes! De zeer waardevolle adviezen van Dirk hebben daar overigens een hele grote rol bij gespeeld.

Straks nog even een laatste test doen met een iets aangepaste G-code.

Vincent

Ja die Dirk is me er eentje....

Nee geintje, bij ons op de club is hij een waardevol lid

Je had toen indd verteld toen ik bij je was dat je cnc snijder makkelijk opbergbaar werd. Vind het een super oplossing zo.

Ben je nu al "echt" aan het snijden of nog bezig met proef stukken?

Gr Lyckele

Nee geintje, bij ons op de club is hij een waardevol lid

Je had toen indd verteld toen ik bij je was dat je cnc snijder makkelijk opbergbaar werd. Vind het een super oplossing zo.

Ben je nu al "echt" aan het snijden of nog bezig met proef stukken?

Gr Lyckele

Ik ben er echt heel erg mee in mijn nopjes!

Ik kan het me voorstellen! Ik vindt het geheel er indrukwekkend uitzien.

(nog ff en ik ga ook zo'n ding maken

prop-er

Forum veteraan

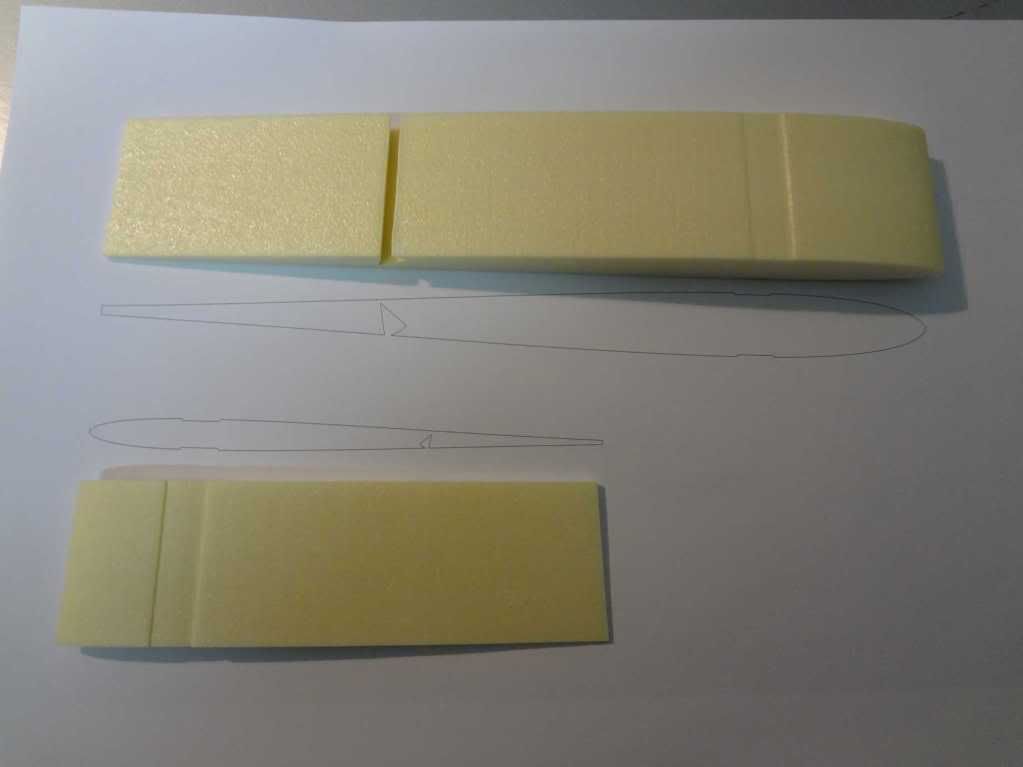

Ik heb zojuist eindelijk het verschalen van profielen succesvol weten te implementeren in de spreadsheet. Dat was een behoorlijk lastige en tijdrovende toevoeging, maar wel nuttig.

Het was even schrikken toen onze kleine jongen (4wkn oud) begin vorige week ziek werd. We hebben een week in het ziekenhuis gebivakkeerd. Het RS-virus is inmiddels weer overwonnen, en zo langzamerhand komt er weer tijd voor hobby beschikbaar!

Nu eindelijk vleugels snijden!

Het was even schrikken toen onze kleine jongen (4wkn oud) begin vorige week ziek werd. We hebben een week in het ziekenhuis gebivakkeerd. Het RS-virus is inmiddels weer overwonnen, en zo langzamerhand komt er weer tijd voor hobby beschikbaar!

Nu eindelijk vleugels snijden!

Vroeg me al af waarom tempo er ineens uit was... Mooi dat kleintje weer beter gaat  RS is voor die hele kleintjes heftig iets (jongste hier heeft het ook gehad, met 2jaar oud is het niet zo'n ramp).

RS is voor die hele kleintjes heftig iets (jongste hier heeft het ook gehad, met 2jaar oud is het niet zo'n ramp).

Laat maar komen die updates!

RS is voor die hele kleintjes heftig iets (jongste hier heeft het ook gehad, met 2jaar oud is het niet zo'n ramp).

RS is voor die hele kleintjes heftig iets (jongste hier heeft het ook gehad, met 2jaar oud is het niet zo'n ramp). Laat maar komen die updates!

Ik sta (zit) werkelijk paf, nooit geweten dat zoiets bestaat! maar de gehele werking ontgaat me een beetje. Je hebt een frame met een kevlar draad erin (en war gewicht neem ik aan) waar je een spanning op zet, dit frame is opgehangen aan 2 touwtjes welk dmv een stel stappenmotoren en lieren dit frame heen en weer "rollen"??

Één woord... WOUW!!

Één woord... WOUW!!