Het motorkap avontuur

Allereerst de hulzen. De zelfgemaakte hulzen zijn klaar. Maar ze kunnen niet tippen aan de gekochte hulzen. Ondertussen een koolstof buis gevonden die eenvoudig passend gemaakt kan worden. Dus voor het prototype zet ik het traject in om met de gekochte hulzen verder te gaan. En eens op de achtergrond proberen uit te uitzoeken hoe je hulzen kunt maken met de kwaliteit van de gekochte. Ik vermoed dat het antwoord in de richting van de juiste lossingswas gezocht moet worden.

Dan de motrokap. Voor mij de eerste keer dat ik zoiets van expoy ga maken. Op basis van de resultaten van het proefstuk verder gegaan. Na een dagje puzzelen heb ik nu onder controle om de Solidworks onderdelen in (een oude versie van) MasterCam te importeren daar de nodige verdraaiingen en verschuivingen in vlakken te maken. En daarna de bruikbare freesfiles produceren.

Tijdens het frezen van het proefstuk viel me op dat de frees wel erg ver door het materiaal ging. Na nameten bleek dat de gekochte 25 mm PU-schuimplaat de facto tussen de 21 en 23 mm dik is.

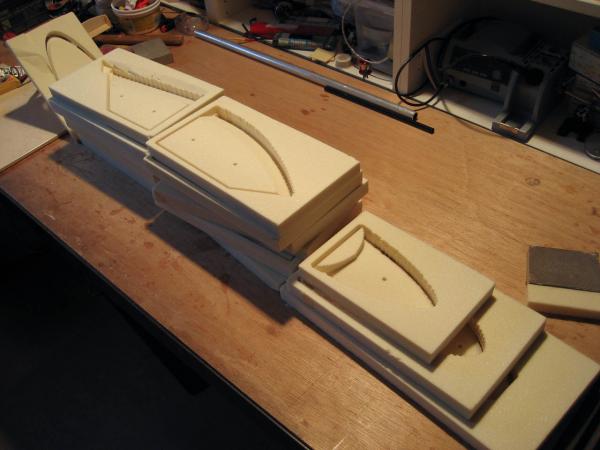

Dus de eerste bewerking in het freesprogramma is het afvlakken van de plaat tot 21 mm. Totaal wordt de motorkap nu opgebouwd uit 9 plakken: 8 in de lengte en één haaks op de neus voor de exacte vorm van de motoropening. Hieronder staat een foto van de vorm waarbij de platen met spelden aan elkaar zitten.

De missende punt van de dunste plaat zit in de stofzuiger.....

Na de eerste serie van 4 vier (rechter helft) een aan het passen geslagen. Ik was er van uitgegaan dat het voldoende was om de platen uit te vlakken en de bollende buitenkant te frezen. Veel body laten zitten en deze uit te snijden en bij te vijlen. Dit bleek toch niet zo handig. In de tweede serie van vier (de linker kant) heb ik 6 mm pasgaten gemaakt en de contouren tot op 5 mm weggefreesd. Dit is een beter plan. De rechter helft was aanzienlijk makkelijker passend in elkaar te zetten.

Momenteel ben ik bezig de PU-vorm delen aan elkaar te lijmen. Dat doe ik met UHU-por. Dat gaat uitstekend. Nadeel is dat een lijmrandje in het relatief zachte schuim lastig is weg te werken. En het gaat een prijzige oplossing worden. Een tube van 4 euro voor één vorm. Heeft iemand een tip (en ervaring) voor een goedkopere lijm om de PU-schuim te lijmen en deze daarna te kunnen bewerken?

Van populieren triplex een pasvorm gefreesd. Zie foto hieronder. Deze komt overeen met de buitenvorm van de kap. Het plan is om de PU vorm hierin te lijmen. Ik heb dan een ruwe vorm met een overshoot van 3 mm. Het idee is dat de kap dan 3 mm te ruim wordt en bij de bouw passend gemaakt kan worden. Wat ik mij nu afvraag is of dit handig is. Is het niet slimmer om een overstekende haakse vorm te maken en daar de PU vorm in te lijmen? En te sturen op een precies passende kap.

Daarnaast zit ik nog met de afwerking van het PU-schuim. Ik kan de vorm nu plamuren met balsa plamuur of iets vergelijkbaars. Nog geen idee of dat voldoende hecht. Voorzichtig dlad schuren Daarna te lakken met PU lak en na te bewerken met polyerster plamuur en na te schuren tot hij spiegelglad is.

Ander traject is de PU-schuim vorm direct te lakken en daarna met polyester plamuur af te werken.

Of de PU schuim plamuren met epoxy met microballoons?

Of????????

Allereerst de hulzen. De zelfgemaakte hulzen zijn klaar. Maar ze kunnen niet tippen aan de gekochte hulzen. Ondertussen een koolstof buis gevonden die eenvoudig passend gemaakt kan worden. Dus voor het prototype zet ik het traject in om met de gekochte hulzen verder te gaan. En eens op de achtergrond proberen uit te uitzoeken hoe je hulzen kunt maken met de kwaliteit van de gekochte. Ik vermoed dat het antwoord in de richting van de juiste lossingswas gezocht moet worden.

Dan de motrokap. Voor mij de eerste keer dat ik zoiets van expoy ga maken. Op basis van de resultaten van het proefstuk verder gegaan. Na een dagje puzzelen heb ik nu onder controle om de Solidworks onderdelen in (een oude versie van) MasterCam te importeren daar de nodige verdraaiingen en verschuivingen in vlakken te maken. En daarna de bruikbare freesfiles produceren.

Tijdens het frezen van het proefstuk viel me op dat de frees wel erg ver door het materiaal ging. Na nameten bleek dat de gekochte 25 mm PU-schuimplaat de facto tussen de 21 en 23 mm dik is.

Dus de eerste bewerking in het freesprogramma is het afvlakken van de plaat tot 21 mm. Totaal wordt de motorkap nu opgebouwd uit 9 plakken: 8 in de lengte en één haaks op de neus voor de exacte vorm van de motoropening. Hieronder staat een foto van de vorm waarbij de platen met spelden aan elkaar zitten.

De missende punt van de dunste plaat zit in de stofzuiger.....

Na de eerste serie van 4 vier (rechter helft) een aan het passen geslagen. Ik was er van uitgegaan dat het voldoende was om de platen uit te vlakken en de bollende buitenkant te frezen. Veel body laten zitten en deze uit te snijden en bij te vijlen. Dit bleek toch niet zo handig. In de tweede serie van vier (de linker kant) heb ik 6 mm pasgaten gemaakt en de contouren tot op 5 mm weggefreesd. Dit is een beter plan. De rechter helft was aanzienlijk makkelijker passend in elkaar te zetten.

Momenteel ben ik bezig de PU-vorm delen aan elkaar te lijmen. Dat doe ik met UHU-por. Dat gaat uitstekend. Nadeel is dat een lijmrandje in het relatief zachte schuim lastig is weg te werken. En het gaat een prijzige oplossing worden. Een tube van 4 euro voor één vorm. Heeft iemand een tip (en ervaring) voor een goedkopere lijm om de PU-schuim te lijmen en deze daarna te kunnen bewerken?

Van populieren triplex een pasvorm gefreesd. Zie foto hieronder. Deze komt overeen met de buitenvorm van de kap. Het plan is om de PU vorm hierin te lijmen. Ik heb dan een ruwe vorm met een overshoot van 3 mm. Het idee is dat de kap dan 3 mm te ruim wordt en bij de bouw passend gemaakt kan worden. Wat ik mij nu afvraag is of dit handig is. Is het niet slimmer om een overstekende haakse vorm te maken en daar de PU vorm in te lijmen? En te sturen op een precies passende kap.

Daarnaast zit ik nog met de afwerking van het PU-schuim. Ik kan de vorm nu plamuren met balsa plamuur of iets vergelijkbaars. Nog geen idee of dat voldoende hecht. Voorzichtig dlad schuren Daarna te lakken met PU lak en na te bewerken met polyerster plamuur en na te schuren tot hij spiegelglad is.

Ander traject is de PU-schuim vorm direct te lakken en daarna met polyester plamuur af te werken.

Of de PU schuim plamuren met epoxy met microballoons?

Of????????

Laatst bewerkt door een moderator: