Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Bouwverslag Quickie schaal 1:2

- Topicstarter MrLaVo

- Startdatum

De volgende stap..

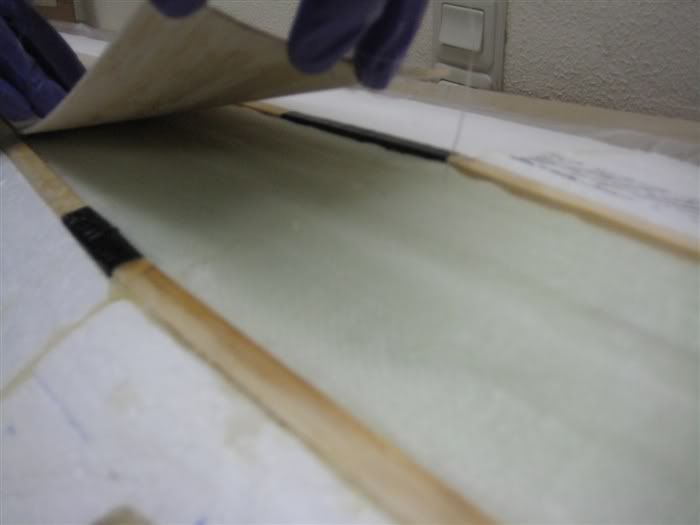

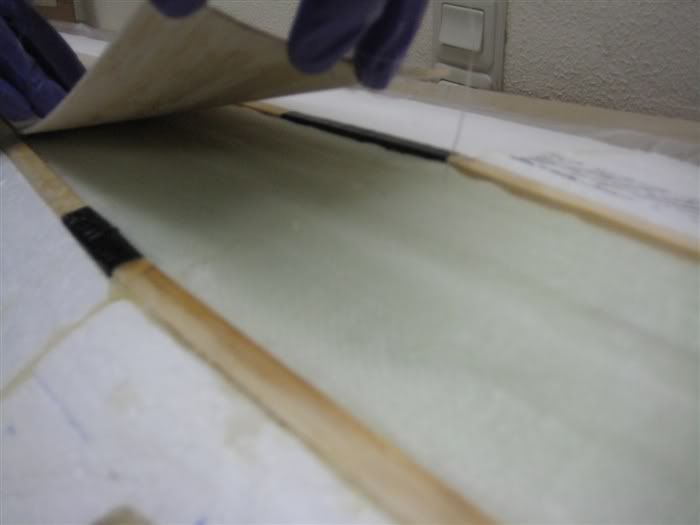

Vandaag begonnen met het lamineren van de voorvleugel met epoxy en glasweefsel. Het materiaal zal in en opbouw van lagen, zoals een soort bladveer constructie, worden aangebracht. Hierdoor zal de voorvleugel een tijdens het landen een buigkracht (beter) kunnen verdragen.

De voorbereiding:

Glasweefsel op de rol van R&G:

De stroken worden vooraf op maat geknipt.

In de schroefgaten van het landingsgestel wordt een hoeveelheid vaseline aangebracht zodat de schroefdraadbussen niet worden voorzien van epoxy.

Vervolgens kan de eerste hoeveelheid epoxy worden gemengd. Om een exact juiste mengverhouding te krijgen wordt gebruik gemaakt van een weegschaal.

Vervolgens wordt het gebied tussen de liggers voorzien van epoxy en laagsgewijs wordt de glasweefsel aangebracht.

En als laatste nog een aantal wat smallere strengen glasweefsel:

Nadat er een aantal lagen zijn aangebracht blijft er een (opvul) laagje van 2mm over. Deze ruimte wordt opgevuld met balsa 2mm die tussen de liggers wordt aangebracht op de epoxy.

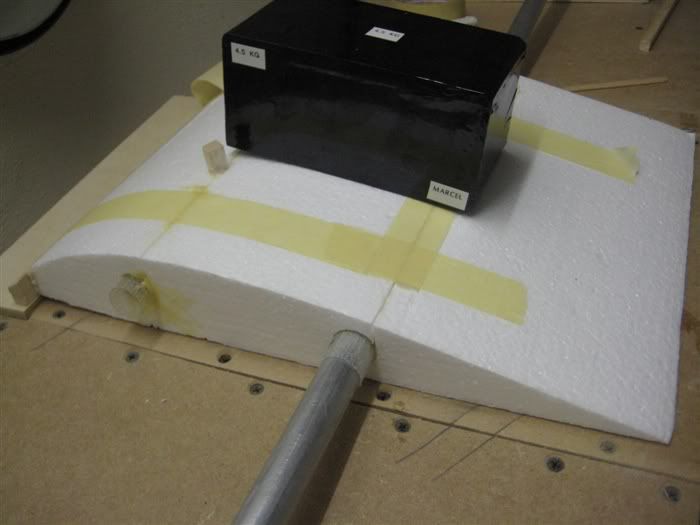

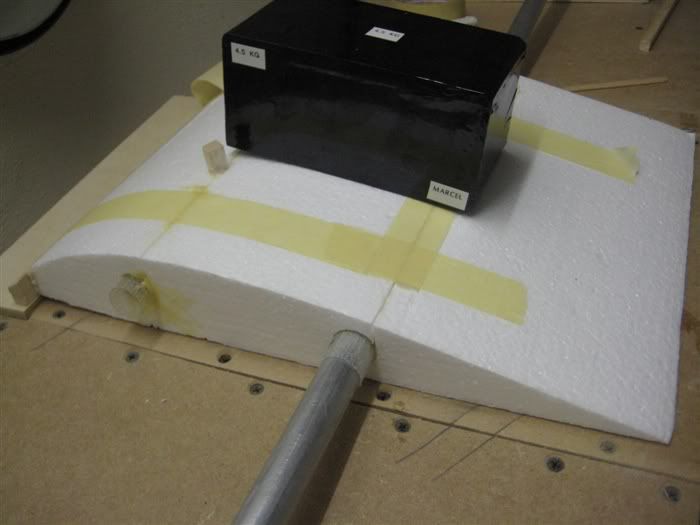

En dan moet het 24 uur gaan drogen met de nodige gewichten.

Morgen wordt een epoxy buis gemaakt, wordt allemaal weer vervolgd.....:sleeping::sleeping:

Vandaag begonnen met het lamineren van de voorvleugel met epoxy en glasweefsel. Het materiaal zal in en opbouw van lagen, zoals een soort bladveer constructie, worden aangebracht. Hierdoor zal de voorvleugel een tijdens het landen een buigkracht (beter) kunnen verdragen.

De voorbereiding:

Glasweefsel op de rol van R&G:

De stroken worden vooraf op maat geknipt.

In de schroefgaten van het landingsgestel wordt een hoeveelheid vaseline aangebracht zodat de schroefdraadbussen niet worden voorzien van epoxy.

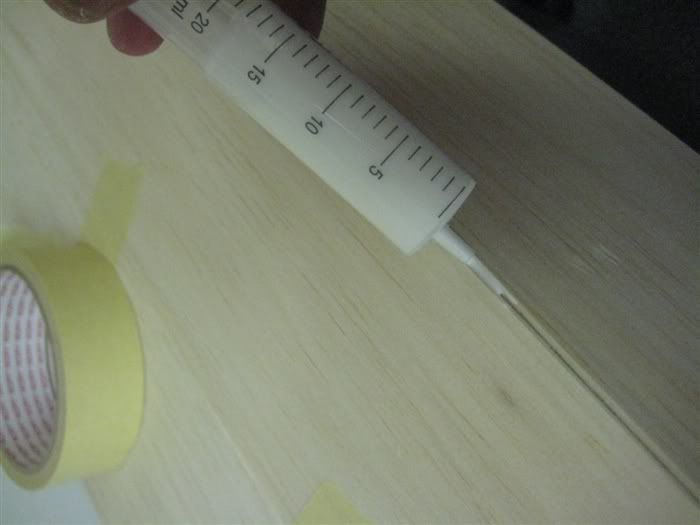

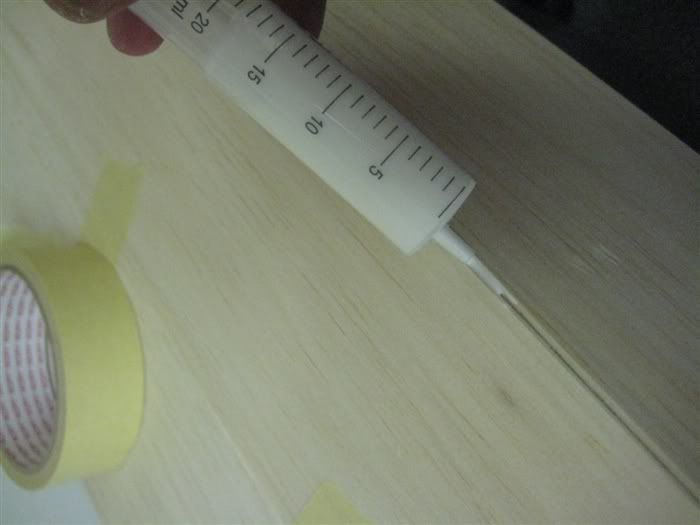

Vervolgens kan de eerste hoeveelheid epoxy worden gemengd. Om een exact juiste mengverhouding te krijgen wordt gebruik gemaakt van een weegschaal.

Vervolgens wordt het gebied tussen de liggers voorzien van epoxy en laagsgewijs wordt de glasweefsel aangebracht.

En als laatste nog een aantal wat smallere strengen glasweefsel:

Nadat er een aantal lagen zijn aangebracht blijft er een (opvul) laagje van 2mm over. Deze ruimte wordt opgevuld met balsa 2mm die tussen de liggers wordt aangebracht op de epoxy.

En dan moet het 24 uur gaan drogen met de nodige gewichten.

Morgen wordt een epoxy buis gemaakt, wordt allemaal weer vervolgd.....:sleeping::sleeping:

buisverbinding hoofdvleugel

De hoofdvleugel (achter) wordt deelbaar. Hierdoor wordt deze vleugel versterkt met aluminium buizen.

De aluminiumbuizen moeten bij het bevestigen van de vleugels in een koker geschoven worden die in de vleugel en romp is vastgelijmd. Deze kokers worden gemaakt van epoxy en glasweefsel. Om een perfecte passing te krijgen worden deze kokers gemaakt door ze op de aluminiumbuis te vervaardigen. Wel moet worden voorkomen dat de epoxy aan de buis wordt vastgelijmd.

Allereerst heb ik iets gemaakt zodat ik later de aluminiumbuis kan opgehangen aan het plafond.

Vervolgens wordt de aluminiumbuis ingewikkeld met twee a` drie laagjes huishoudfolie. Bij iedere laag huishoudfolie worden de diameter van de buis iets groter waardoor de speling kan toenemen op het eindresultaat, daarom het ik twee laagjes aangebracht. Het aanbrengen van deze folie moet zo strak mogelijk gebeuren zonder al te veel vouwen en hobbels. Immers de folie zorgt voor de vorm van de binnenwand van de buis.

Nadat de folie strak is aangebracht wordt de glasweefelskous (droog) aangebracht op de aluminiumbuis (die is voorzien van de huishoudfolie.)

Als de glasweefselkous om de aluminumbuis zit dan wordt vervolgens de epoxy aangebracht. Die wordt voldoende aangebracht zodat de gehele kous doordrenkt is met de epoxy. Als dat het geval is wordt weer zoveel mogelijk epoxy verwijderd door het van de buis af te wrijven. En dan 24 uur laten drogen.....

De hoofdvleugel (achter) wordt deelbaar. Hierdoor wordt deze vleugel versterkt met aluminium buizen.

De aluminiumbuizen moeten bij het bevestigen van de vleugels in een koker geschoven worden die in de vleugel en romp is vastgelijmd. Deze kokers worden gemaakt van epoxy en glasweefsel. Om een perfecte passing te krijgen worden deze kokers gemaakt door ze op de aluminiumbuis te vervaardigen. Wel moet worden voorkomen dat de epoxy aan de buis wordt vastgelijmd.

Allereerst heb ik iets gemaakt zodat ik later de aluminiumbuis kan opgehangen aan het plafond.

Vervolgens wordt de aluminiumbuis ingewikkeld met twee a` drie laagjes huishoudfolie. Bij iedere laag huishoudfolie worden de diameter van de buis iets groter waardoor de speling kan toenemen op het eindresultaat, daarom het ik twee laagjes aangebracht. Het aanbrengen van deze folie moet zo strak mogelijk gebeuren zonder al te veel vouwen en hobbels. Immers de folie zorgt voor de vorm van de binnenwand van de buis.

Nadat de folie strak is aangebracht wordt de glasweefelskous (droog) aangebracht op de aluminiumbuis (die is voorzien van de huishoudfolie.)

Als de glasweefselkous om de aluminumbuis zit dan wordt vervolgens de epoxy aangebracht. Die wordt voldoende aangebracht zodat de gehele kous doordrenkt is met de epoxy. Als dat het geval is wordt weer zoveel mogelijk epoxy verwijderd door het van de buis af te wrijven. En dan 24 uur laten drogen.....

Soms, ja soms is het een stuk prettiger als je wat vaseline aan je buis doet. Dan krijg je er wat eenvoudiger beweging in..........

En laat ik dat nou vergeten zijn, het ging allemaal zo prettig en ik was in gedacht al heel ergens anders, je weet wel hoe zo iets gaat en dan vergeet je wel eens iets.

En vandaag, bleek de buis dus niet te lossen

Nou is dat met een aluminium buis niet zo heel erg, een scherp mes, enig geduld en alles weer voorzichtig lossnijden. Vanavond het geheel opnieuw gemaakt, MET VOLDOENDE VASELINE,

En laat ik dat nou vergeten zijn, het ging allemaal zo prettig en ik was in gedacht al heel ergens anders, je weet wel hoe zo iets gaat en dan vergeet je wel eens iets.

En vandaag, bleek de buis dus niet te lossen

Nou is dat met een aluminium buis niet zo heel erg, een scherp mes, enig geduld en alles weer voorzichtig lossnijden. Vanavond het geheel opnieuw gemaakt, MET VOLDOENDE VASELINE,

De week zijn de vorderingen beperkt gebleven...

Wel zijn er inmiddels een aantal buizen gemaakt die straks nodig zijn voor de vleugelbevestiging van de hoofdvleugel. Het gebruik van Vaseline is daarbij noodzakelijk gebleken.

Duidelijk zichtbaar de kous van epoxy die om de aluminiumbuis is gebracht.

24 uur later kon de epoxy buis eenvoudig worden gelost. Door maar 4 wikkelingen keukenfolie te gebruiken zit er vrijwel geen speling op de buis.

Wordt vervolgd.............................

Wel zijn er inmiddels een aantal buizen gemaakt die straks nodig zijn voor de vleugelbevestiging van de hoofdvleugel. Het gebruik van Vaseline is daarbij noodzakelijk gebleken.

Duidelijk zichtbaar de kous van epoxy die om de aluminiumbuis is gebracht.

24 uur later kon de epoxy buis eenvoudig worden gelost. Door maar 4 wikkelingen keukenfolie te gebruiken zit er vrijwel geen speling op de buis.

Wordt vervolgd.............................

Beplanken

Voor het beplanken heb ik eerst een fles vloeibare latex rubber gehaald waarmee de balsabeplanking op de tempex wordt gelijmd. Vloeibare latex is een soort contactlijm die zeer vergelijkbaar is met de textiellijm.

Voor aanvang zijn de balsaplankjes aan elkaar gelijmd en op maat gesneden. Het verlijmen van de balsaplankjes doe ik met gewone witte houtlijm die ik een klein beetje verdund heb met water.

Als de plankjes aan elkaar zijn gelijmd wordt de gehele balsaplaat passend gemaakt op de vleugel. Ook worden enkele hulplijntjes aangebracht zodat bij het beplanken alles direct op zijn plaats ligt. De balsaplaat is, eenmaal ingelijmd met vloeibare latex, niet meer te verschuiven en zit direct vast, daarom zijn enkele hulplijntjes handig.

Vervolgens wordt op de tempex vleugelhelft en de balsaplaat de vloeibare latex rubber aangebracht.

Goed zichtbaar de nog natte witte vloeibare latex rubber. Deze moet ongeveer 20 a` 30 minuten drogen (bij 20 graden) alvorens het beplanking kan worden aangebracht.

Kort voor het beplanken wordt op de neuslijst witte houtlijm aangebracht. Dit mag niet gebeuren met de vloeibare latex omdat deze niet te schaven / schuren is. Je trekt dan bij het schaven de lijm onder de beplanking uit en dan sluit het balsa niet meer mooi aan op de neuslijst. Daarom witte houtlijm gebruikt.

Ook zichtbaar op de achtergrond, de latex die al aardig opgedroogd is.

Vervolgens de beplanking aangebracht.

Voor het beplanken heb ik eerst een fles vloeibare latex rubber gehaald waarmee de balsabeplanking op de tempex wordt gelijmd. Vloeibare latex is een soort contactlijm die zeer vergelijkbaar is met de textiellijm.

Voor aanvang zijn de balsaplankjes aan elkaar gelijmd en op maat gesneden. Het verlijmen van de balsaplankjes doe ik met gewone witte houtlijm die ik een klein beetje verdund heb met water.

Als de plankjes aan elkaar zijn gelijmd wordt de gehele balsaplaat passend gemaakt op de vleugel. Ook worden enkele hulplijntjes aangebracht zodat bij het beplanken alles direct op zijn plaats ligt. De balsaplaat is, eenmaal ingelijmd met vloeibare latex, niet meer te verschuiven en zit direct vast, daarom zijn enkele hulplijntjes handig.

Vervolgens wordt op de tempex vleugelhelft en de balsaplaat de vloeibare latex rubber aangebracht.

Goed zichtbaar de nog natte witte vloeibare latex rubber. Deze moet ongeveer 20 a` 30 minuten drogen (bij 20 graden) alvorens het beplanking kan worden aangebracht.

Kort voor het beplanken wordt op de neuslijst witte houtlijm aangebracht. Dit mag niet gebeuren met de vloeibare latex omdat deze niet te schaven / schuren is. Je trekt dan bij het schaven de lijm onder de beplanking uit en dan sluit het balsa niet meer mooi aan op de neuslijst. Daarom witte houtlijm gebruikt.

Ook zichtbaar op de achtergrond, de latex die al aardig opgedroogd is.

Vervolgens de beplanking aangebracht.

Beplaning vervolg

Ha Chris, maar jij kan er ook wat van, als je me eens kwam helpen....:help:

Vandaag heb ik de andere vleugelhelft beplankt.

En dan het voorlopig resultaat:

Nu ga ik vanavond het middenstuk beplanken met constructielijm. Verder moet nog een versteviging worden aangebracht op het achterdeel van het middenstuk. Voor de bevestiging van de vleugel worden straks de bouten door de geleid, hierdoor komt er een klemkracht op de vleugel die niet met balsa en tempex kan worden opgevangen.

Ha Chris, maar jij kan er ook wat van, als je me eens kwam helpen....:help:

Vandaag heb ik de andere vleugelhelft beplankt.

En dan het voorlopig resultaat:

Nu ga ik vanavond het middenstuk beplanken met constructielijm. Verder moet nog een versteviging worden aangebracht op het achterdeel van het middenstuk. Voor de bevestiging van de vleugel worden straks de bouten door de geleid, hierdoor komt er een klemkracht op de vleugel die niet met balsa en tempex kan worden opgevangen.

Laatst bewerkt:

Zoals gezegd moest ik nog de versteviging voor de vleugelbevestiging maken. Hiervoor een versteviging gemaakt die de druk gelijk zou verdelen zonder dat door het gewicht van de vleugel, de balsa en tempex zou worden ingedrukt.

Voorst een klein stukje grenen in de versteviging gelijmd zodat alles aansluit aan de bovenbeplanking.

Nu kan het gehele middenstuk wordt beplankt. Voor de sterkte lijm ik dit dicht met constructie (bruis) lijm. Nadien zal er nog een glasmat worden aangebracht.

Voorst een klein stukje grenen in de versteviging gelijmd zodat alles aansluit aan de bovenbeplanking.

Nu kan het gehele middenstuk wordt beplankt. Voor de sterkte lijm ik dit dicht met constructie (bruis) lijm. Nadien zal er nog een glasmat worden aangebracht.

De bovenzijde van de voorvleugel is inmiddels helemaal beplankt,

Het vervolg,…………….

Er is het voornemen om voor aanvang van het nieuwe jaar een belangrijk deel van de romp klaar te hebben. Dan kan de romp beging januari beplankt worden. De romp wordt net als de vleugel gemaakt uit tempex dat hier en daar wordt verstevigd met epoxy en vervolgens wordt beplankt met balsa.

Echter voordat de romp gemaakt kan worden moet tijdens de kerst, tussen de maaltijden door, het middenstuk van de hoofdvleugel worden gemaakt. Dit vleugeldeel wordt in de romp vastgelijmd en is voorzien van de epoxybuizen die eerder gemaakt zijn. Dit onderdeel wordt met de romp vastgelijmd en is noodzakelijk voor de bevestiging van de hoofdvleugel.

Het gaat dus allemaal gewoon verder, ondanks de kerst,

Ik wil langs deze weg iedereen een prettige kerst toewensen,

mrlavo

Het vervolg,…………….

Er is het voornemen om voor aanvang van het nieuwe jaar een belangrijk deel van de romp klaar te hebben. Dan kan de romp beging januari beplankt worden. De romp wordt net als de vleugel gemaakt uit tempex dat hier en daar wordt verstevigd met epoxy en vervolgens wordt beplankt met balsa.

Echter voordat de romp gemaakt kan worden moet tijdens de kerst, tussen de maaltijden door, het middenstuk van de hoofdvleugel worden gemaakt. Dit vleugeldeel wordt in de romp vastgelijmd en is voorzien van de epoxybuizen die eerder gemaakt zijn. Dit onderdeel wordt met de romp vastgelijmd en is noodzakelijk voor de bevestiging van de hoofdvleugel.

Het gaat dus allemaal gewoon verder, ondanks de kerst,

Ik wil langs deze weg iedereen een prettige kerst toewensen,

mrlavo

Ik ken mensen die hun hele leven plannen door alle activiteiten per dag van uur tot uur vooraf vast te leggen. Zelfs de tijd voor de hobby wordt zo ingepland. Nou zijn dat wel heel erg bijzondere mensen maar nu heb ik dat ook maar eens een keer gedaan en alles loopt in het honderd. Die romp dat gaat zeker januari worden, we gaan het niet meer plannen. We bouwen gewoon door. Ik ben dus geen bijzonder mens, .................. denk ik.

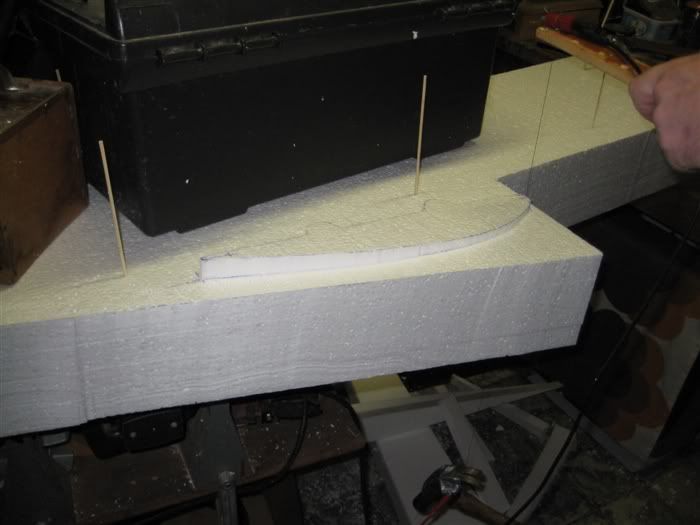

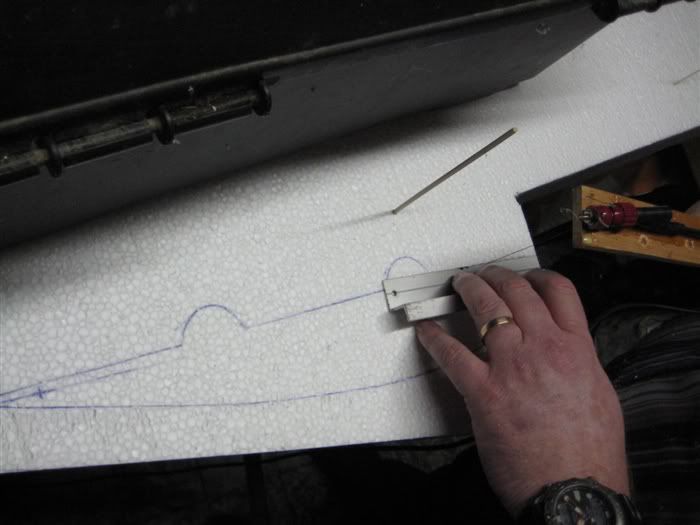

Voor de romp moest eerst het middendeel van de hoofdvleugel (achter) worden gesneden. Dit deel komt in de romp en bevat de epoxy buizen voor de vleugelbevestiging. Om dit deel te maken moest weer tempex worden gesneden. Dus vanmiddag samen met een zeker iemand aan de slag gegaan om dit deel te snijden.

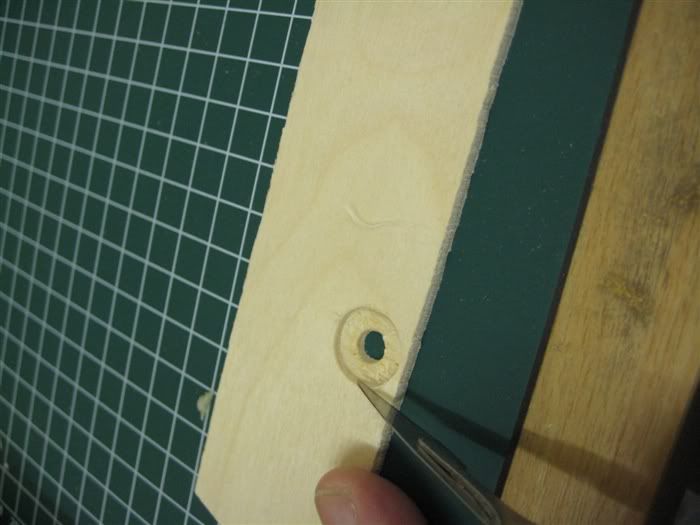

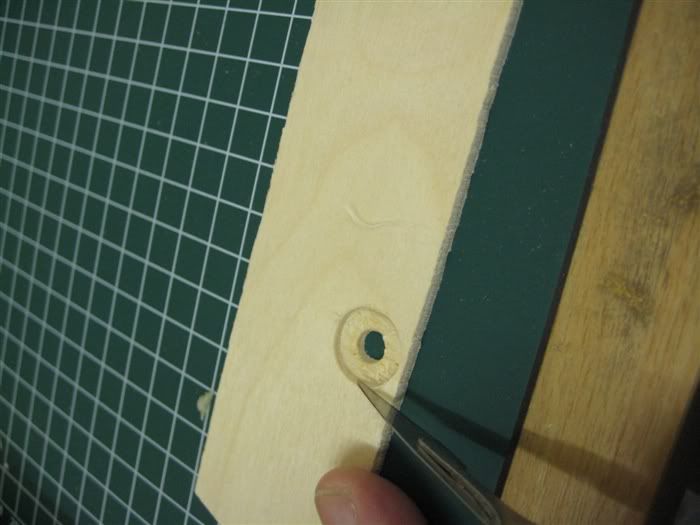

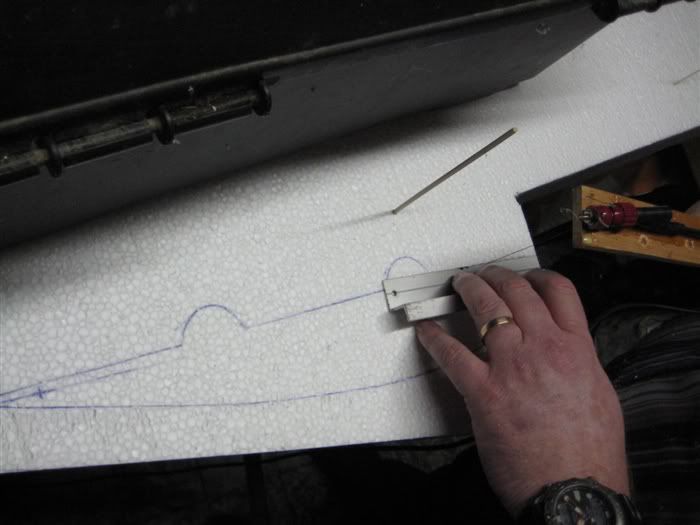

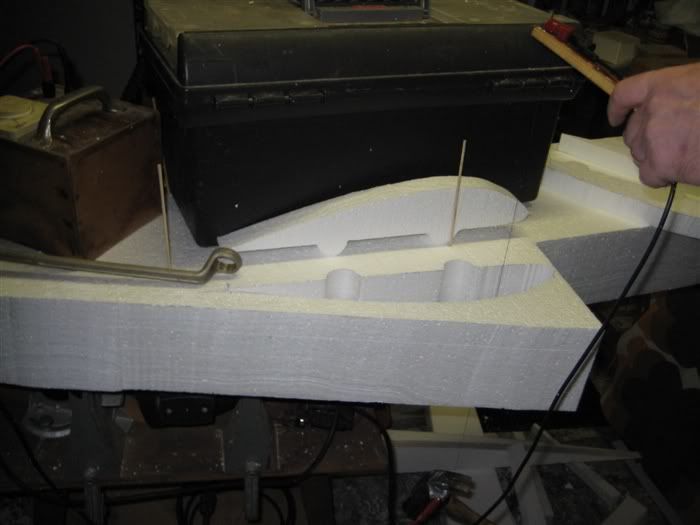

Zoals gezegd komen de epoxy buizen in dit vleugeldeel. Ik had die normaal met de aluminium (boor) buis, welke ik eerder heb gebruik, in de tempex gesneden. Maar deze keer gaan we het anders doen, door ze met de snijdraad uit het tempex te snijden. Hiervoor moesten eerst weer een tweetal snijspanten worden gemaakt. Hierin moest exact de buitenmaat van de epoxybuizen worden uitgezaagd. Dit eerst geprobeer met de figuurzaagmachine maar dat was geen succes. Vervolgens heb ik een hypermoderne zaagtechniek uit de kast gehaald, eigenlijk heb ik die een beetje afgekeken van mede forumlid HEZIK. Hij maakt voor zijn bouwproject van de scratch built eigen ontwerp 2m F3A: Daedalus veelvuldig gebruik van deze zaagtechniek. Dus dat van Hezik overgenomen:

Het was heel wat jaren geleden dat ik van deze zaagtechniek gebruik heb gemaakt maar ere wie ere toekomt, Hezik had gelijk. Het gaat prima en perfect rond, zonder dat het hout splintert.

Vervolgens een sleufje gezaagd (met de Lintzaag, ik was moe), waardoor de snijdraad zal worden gevoerd.

Vervolgens gaan snijden. Het was de eerste keer dat ronding van de buizen zo werd uitgesneden, maar het ging probleemloos.

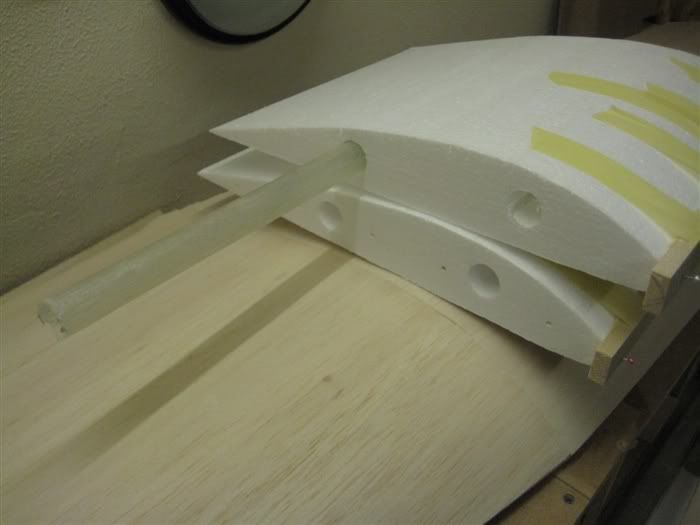

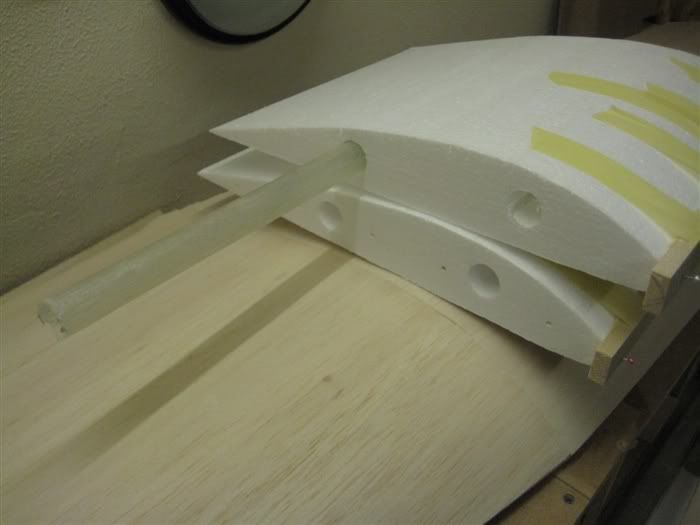

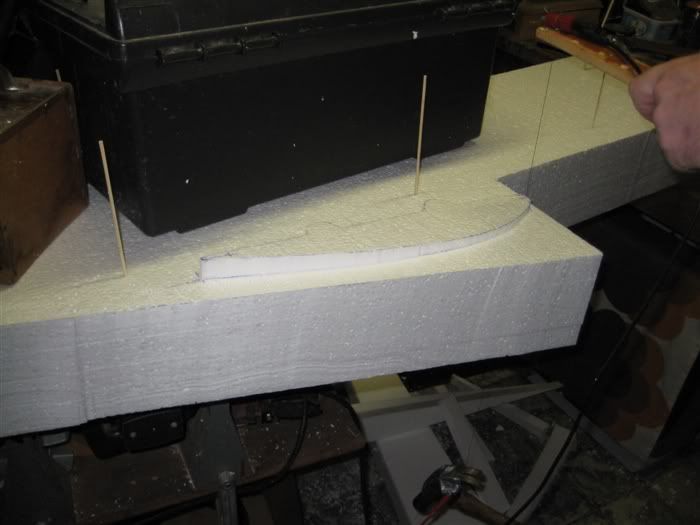

Voor twee toestellen alles weer dubbel gemaakt en natuurlijk even passen. De epoxybuis pas precies, prima resultaat behaald. Mede dankzij de inzet van een zeker iemand.

Voor de romp moest eerst het middendeel van de hoofdvleugel (achter) worden gesneden. Dit deel komt in de romp en bevat de epoxy buizen voor de vleugelbevestiging. Om dit deel te maken moest weer tempex worden gesneden. Dus vanmiddag samen met een zeker iemand aan de slag gegaan om dit deel te snijden.

Zoals gezegd komen de epoxy buizen in dit vleugeldeel. Ik had die normaal met de aluminium (boor) buis, welke ik eerder heb gebruik, in de tempex gesneden. Maar deze keer gaan we het anders doen, door ze met de snijdraad uit het tempex te snijden. Hiervoor moesten eerst weer een tweetal snijspanten worden gemaakt. Hierin moest exact de buitenmaat van de epoxybuizen worden uitgezaagd. Dit eerst geprobeer met de figuurzaagmachine maar dat was geen succes. Vervolgens heb ik een hypermoderne zaagtechniek uit de kast gehaald, eigenlijk heb ik die een beetje afgekeken van mede forumlid HEZIK. Hij maakt voor zijn bouwproject van de scratch built eigen ontwerp 2m F3A: Daedalus veelvuldig gebruik van deze zaagtechniek. Dus dat van Hezik overgenomen:

Het was heel wat jaren geleden dat ik van deze zaagtechniek gebruik heb gemaakt maar ere wie ere toekomt, Hezik had gelijk. Het gaat prima en perfect rond, zonder dat het hout splintert.

Vervolgens een sleufje gezaagd (met de Lintzaag, ik was moe), waardoor de snijdraad zal worden gevoerd.

Vervolgens gaan snijden. Het was de eerste keer dat ronding van de buizen zo werd uitgesneden, maar het ging probleemloos.

Voor twee toestellen alles weer dubbel gemaakt en natuurlijk even passen. De epoxybuis pas precies, prima resultaat behaald. Mede dankzij de inzet van een zeker iemand.

Vleugeldeel tbv romp

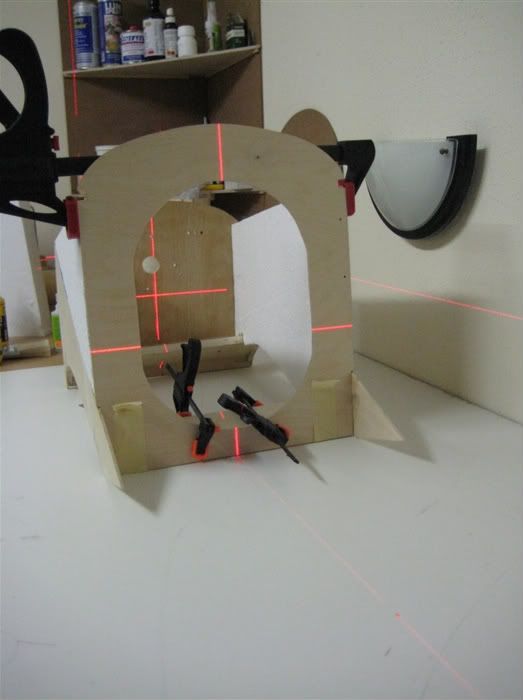

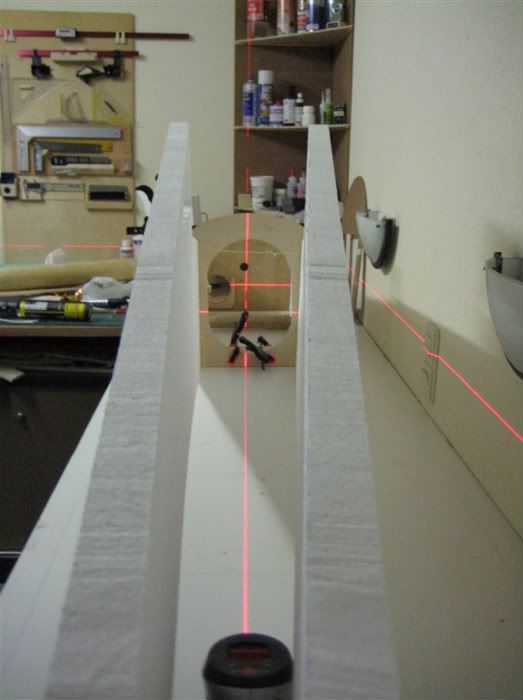

Het eerste vleugeldeel van de romp is klaar.

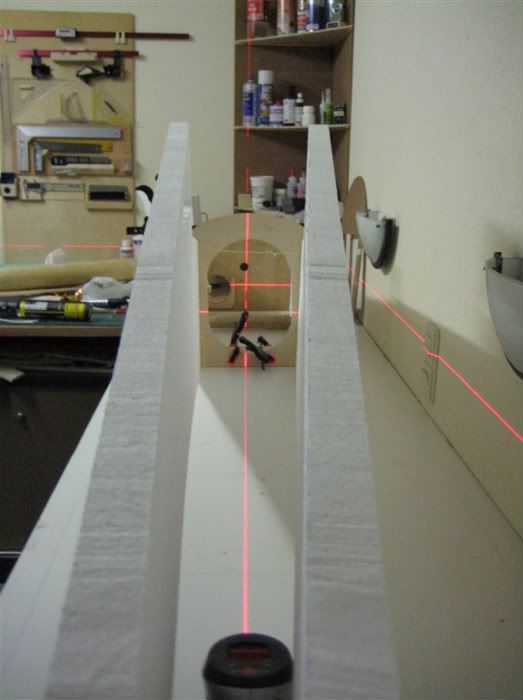

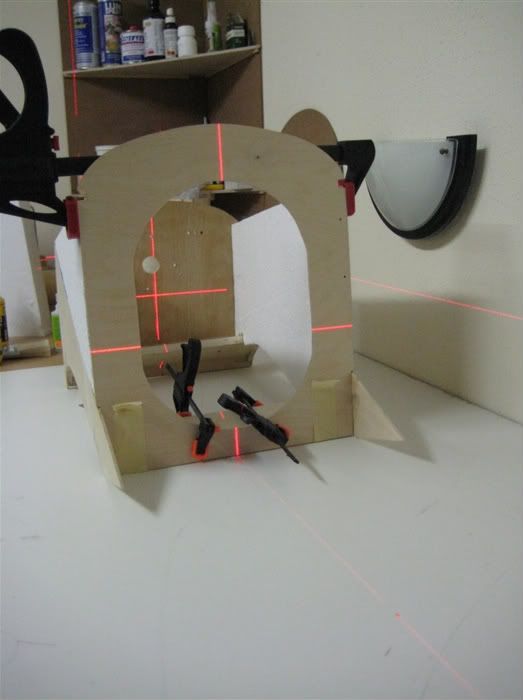

Het is een klein onderdeel dat aardig wat tijd heeft gekost. Met name het in alle richtingen recht inlijmen van de epoxybuizen vroeg om aandacht. De nieuwe digitale EWD van Hangar 9 bleek daarbij uiterst handig.

Eerst heb ik de voorste epoxy buis (achter de neuslijst ingelijmd). Dit heb ik een nacht laten drogen terwijl de aluminiumbuis in de koker zat. Vervolgens heb ik de onderzijde beplankt en de tweede buis ingelijmd.

Vervolgens de zijspanten aangebracht. Ik had die zijspanten uit 3mm triplex gemaakt maar die heb ik niet gebruik. Deze spanten waren uiterst buigzaam en daardoor ook wat kwetsbaar op de bevestigingpunten van de inslagmoeren. Dus heb ik die spanten opnieuw gemaakt van iets dikker materiaal. Volgens heb ik tevens gaten van de buizen exact op maat in het spant gezaagd. Ik had die eerst wat ruimer zodat ik het spant wat beter kon positioneren.

Nadat de bovenzijde was beplankt was het vleugeldeel voor de romp klaar. Nu de tweede verder afmaken.....

roost: Een fijne jaarwisseling gewenst.

roost: Een fijne jaarwisseling gewenst.  roost:

roost:

Het eerste vleugeldeel van de romp is klaar.

Het is een klein onderdeel dat aardig wat tijd heeft gekost. Met name het in alle richtingen recht inlijmen van de epoxybuizen vroeg om aandacht. De nieuwe digitale EWD van Hangar 9 bleek daarbij uiterst handig.

Eerst heb ik de voorste epoxy buis (achter de neuslijst ingelijmd). Dit heb ik een nacht laten drogen terwijl de aluminiumbuis in de koker zat. Vervolgens heb ik de onderzijde beplankt en de tweede buis ingelijmd.

Vervolgens de zijspanten aangebracht. Ik had die zijspanten uit 3mm triplex gemaakt maar die heb ik niet gebruik. Deze spanten waren uiterst buigzaam en daardoor ook wat kwetsbaar op de bevestigingpunten van de inslagmoeren. Dus heb ik die spanten opnieuw gemaakt van iets dikker materiaal. Volgens heb ik tevens gaten van de buizen exact op maat in het spant gezaagd. Ik had die eerst wat ruimer zodat ik het spant wat beter kon positioneren.

Nadat de bovenzijde was beplankt was het vleugeldeel voor de romp klaar. Nu de tweede verder afmaken.....

Ik had reeds de inslagmoeren bevestigd in het vleugelmiddendeel. Wat ik nog moest doen was deze moeten borgen. Soms willen die inslagmoeren uit het hout trillen en dat wil ik voorkomen.

Uit triplex 3mm een plaatje met een uitsparing gemaakt.

Dit passend gemaakt door de hoekjes weg te snijden.

Vervolgens alles vastgelijmd en dat maal vier....

Uit triplex 3mm een plaatje met een uitsparing gemaakt.

Dit passend gemaakt door de hoekjes weg te snijden.

Vervolgens alles vastgelijmd en dat maal vier....

De hamerzaag techniek

Vandaag zijn de hoofdvleugels gesneden. Dat was nog even lastig want de snijbeugel was te kort. Ieder vleugeldeel wordt 1.5 meter. En de beugel kwam maar tot 1.3m. Met behulp van een balkje en wat schroeven een geïmproviseerde snijbeugel gemaakt. Met behulp hiervan zijn vier vleugeldelen, dus twee vleugels, gesneden. (foto`s vergeten)

Vervolgens is de start gemaakt met de zijkanten van de romp. Hiervoor de grote platen tempex grof op maat gemaakt met behulp van een hand zaag.

Vervolgens is de zijkant van de romp afgetekend op de tempexplaat. Omdat er vier van deze rompdelen moeten worden gemaakt zijn er vier platen tempex op elkaar gelegd. De romp heeft een beetje de vorm van een banaan en om die kromming met een zaagbeugel te krijgen zal niet gaan werken. De beugelsnijder kon de afstanden en de dikte van de tempex niet verwerken. Hierdoor een nieuwe snijtechniek bedacht.

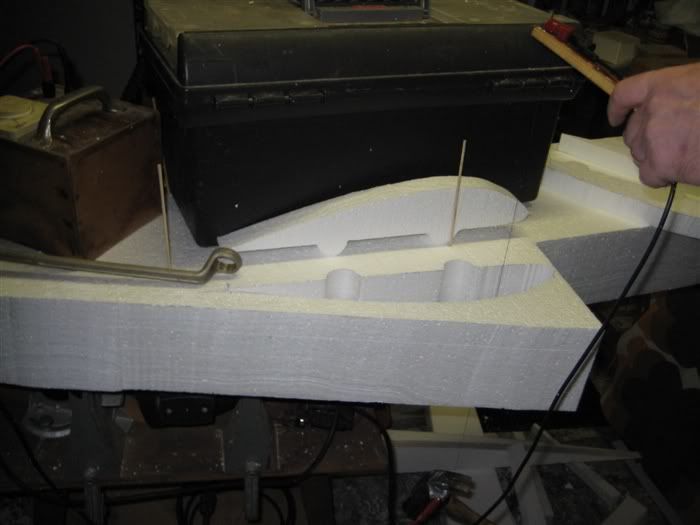

Bij deze snij of zaagtechniek is een belangrijke functie weggelegd voor de hamer. Op onderstaande foto is goed zichtbaar hoe e.e.a in zijn werk ging.

Door een latje, een soort hengel, wordt de snijdraad doorgevoerd. Aan het andere einde van de snijdraad is een hamer aangebracht die als een soort contragewicht onder aan de draad hangt. Wonderwel hing die hamer uiterst rustig en kon alles redelijk strak en precies worden uitgezaagd.

En dan is het gewoon een kwestie van hengelen

Op de rechte stukken werd gebruik gemaakt van een geleiding

Vervolgens moest het vleugelmiddenstuk worden uitgesneden. Dat was iets lastiger van daar zaten wat rondingen aan. Maar met behulp van een ringsleutel 22 was ook dat geen probleem.

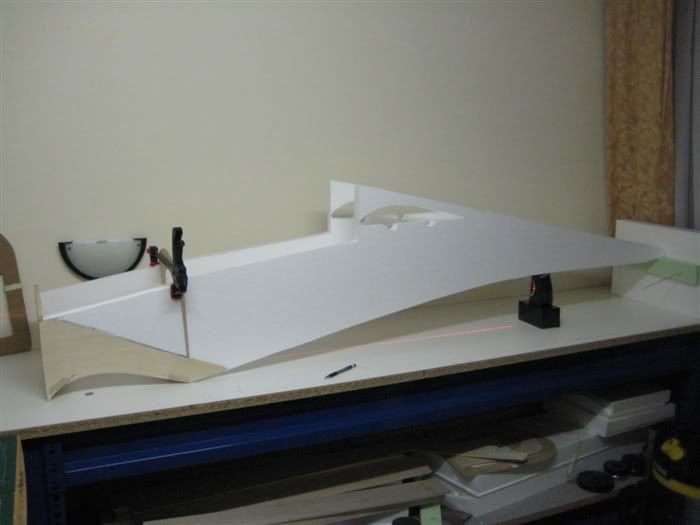

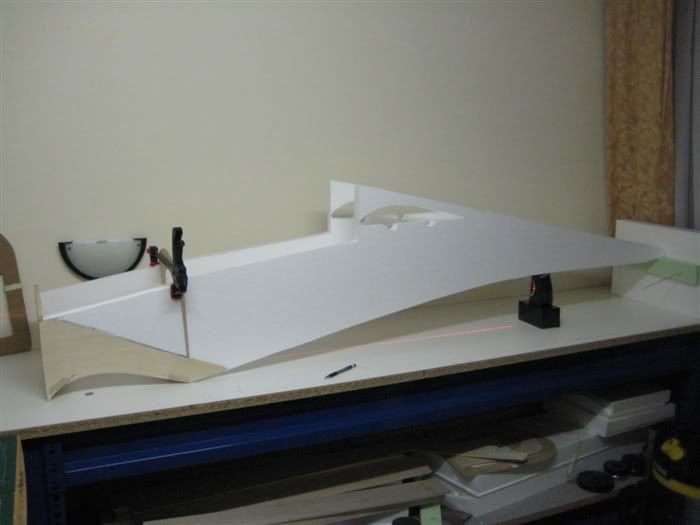

Nou en op het einde van al deze bouwactiviteiten wou ik toch even kijken welke omvang het model gaat krijgen. Dus de vier rompzijkanten maar een op de voorvleugel gezet. (Die ligt overigens met de neuslijst naar achteren gericht) Zo krijg je een beetje een beeld hoe gaat worden.

Voor de grote hoofdvleugel, net achter de cabine, kwamen we handen te kort.

Wordt vervolgd..

Vandaag zijn de hoofdvleugels gesneden. Dat was nog even lastig want de snijbeugel was te kort. Ieder vleugeldeel wordt 1.5 meter. En de beugel kwam maar tot 1.3m. Met behulp van een balkje en wat schroeven een geïmproviseerde snijbeugel gemaakt. Met behulp hiervan zijn vier vleugeldelen, dus twee vleugels, gesneden. (foto`s vergeten)

Vervolgens is de start gemaakt met de zijkanten van de romp. Hiervoor de grote platen tempex grof op maat gemaakt met behulp van een hand zaag.

Vervolgens is de zijkant van de romp afgetekend op de tempexplaat. Omdat er vier van deze rompdelen moeten worden gemaakt zijn er vier platen tempex op elkaar gelegd. De romp heeft een beetje de vorm van een banaan en om die kromming met een zaagbeugel te krijgen zal niet gaan werken. De beugelsnijder kon de afstanden en de dikte van de tempex niet verwerken. Hierdoor een nieuwe snijtechniek bedacht.

Bij deze snij of zaagtechniek is een belangrijke functie weggelegd voor de hamer. Op onderstaande foto is goed zichtbaar hoe e.e.a in zijn werk ging.

Door een latje, een soort hengel, wordt de snijdraad doorgevoerd. Aan het andere einde van de snijdraad is een hamer aangebracht die als een soort contragewicht onder aan de draad hangt. Wonderwel hing die hamer uiterst rustig en kon alles redelijk strak en precies worden uitgezaagd.

En dan is het gewoon een kwestie van hengelen

Op de rechte stukken werd gebruik gemaakt van een geleiding

Vervolgens moest het vleugelmiddenstuk worden uitgesneden. Dat was iets lastiger van daar zaten wat rondingen aan. Maar met behulp van een ringsleutel 22 was ook dat geen probleem.

Nou en op het einde van al deze bouwactiviteiten wou ik toch even kijken welke omvang het model gaat krijgen. Dus de vier rompzijkanten maar een op de voorvleugel gezet. (Die ligt overigens met de neuslijst naar achteren gericht) Zo krijg je een beetje een beeld hoe gaat worden.

Voor de grote hoofdvleugel, net achter de cabine, kwamen we handen te kort.

Wordt vervolgd..

waar heb je dat glas weg wat je zo om de buis heen kan schuiven?

Grt

Hallo Raymon,

Dat is verkrijgbaar bij ondermeer R-G.de

R&G Faserverbundwerkstoffe | Glasfaserschläuche | online kaufen

Succes,

mrlavo

De romp

De eerste werkzaamheden aan de romp zijn begonnen. De positie van de motor is bepaald en en de gaten van de ophanging zijn in het motorspant aangebracht. Ook is er een gat gezaagd voor de tunnel waarin de uitlaat wordt aangebracht. Ter hoogte van deze tunnel is op de tempex nog een laagje 1mm balsa aangebracht voor extra bescherming.

Vervolgens is het eerste compartiment in elkaar gelijmd.

Vervolgens de zijkanten van de romp (droog) tegen het compartiment geplaatst om wat metingen te verrichten en de positie van het derde spant te bepalen.

De eerste werkzaamheden aan de romp zijn begonnen. De positie van de motor is bepaald en en de gaten van de ophanging zijn in het motorspant aangebracht. Ook is er een gat gezaagd voor de tunnel waarin de uitlaat wordt aangebracht. Ter hoogte van deze tunnel is op de tempex nog een laagje 1mm balsa aangebracht voor extra bescherming.

Vervolgens is het eerste compartiment in elkaar gelijmd.

Vervolgens de zijkanten van de romp (droog) tegen het compartiment geplaatst om wat metingen te verrichten en de positie van het derde spant te bepalen.