Doordat ik het heel erg druk had, ben ik niet heel veel bezig geweest met de gasturbine.

Binnenkort heb ik de allerlaatste tentamens en daarna ga ik afstuderen. Komende tijd gaat het dus zeker niet rustiger worden

.

Dit topic begint lichtelijk te verstoffen dus hoogtijd voor een update!

maar eerst;

@ verfbrander,

Ik doe in mijn vorige post net alsof ik hem in één keer goed had. Dit is natuurlijk niet zo

.

De inlaat heb ik inderdaad 'gefinetuned' met de stift-methode zoals jij beschrijft.

Maar toch ging het redelijk snel. Als je de kamers die je draait heel fijn maakt, zit je erg dicht bij de perfecte passing.

Echter de diepte van de compressor verander ik niet door er ringen achter te plaatsen. Door de flens iets dunner te maken valt hij iets dieper en wordt de speling dus kleiner. Dit doe ik omdat ik het liefst geen ringen achter de compressor plaats.

@frema,

Bedankt

Nu de update!!

Diffuser:

Ik heb jullie al een grote aluminium schijf laten zien waaruit ik de diffuser ga maken.

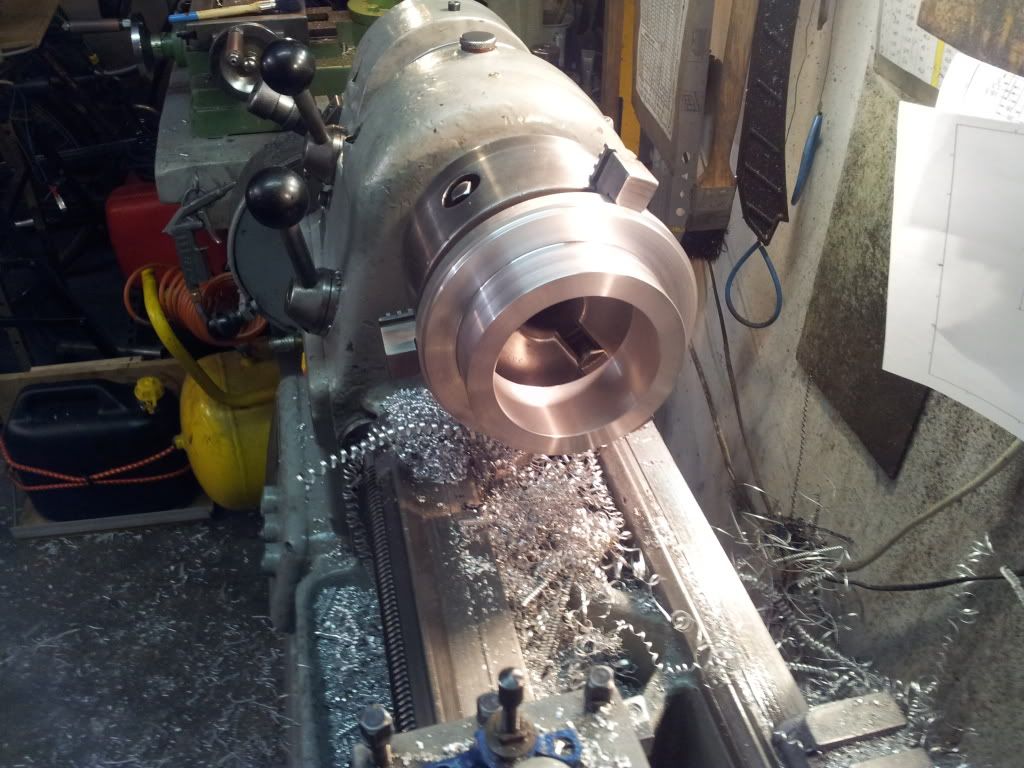

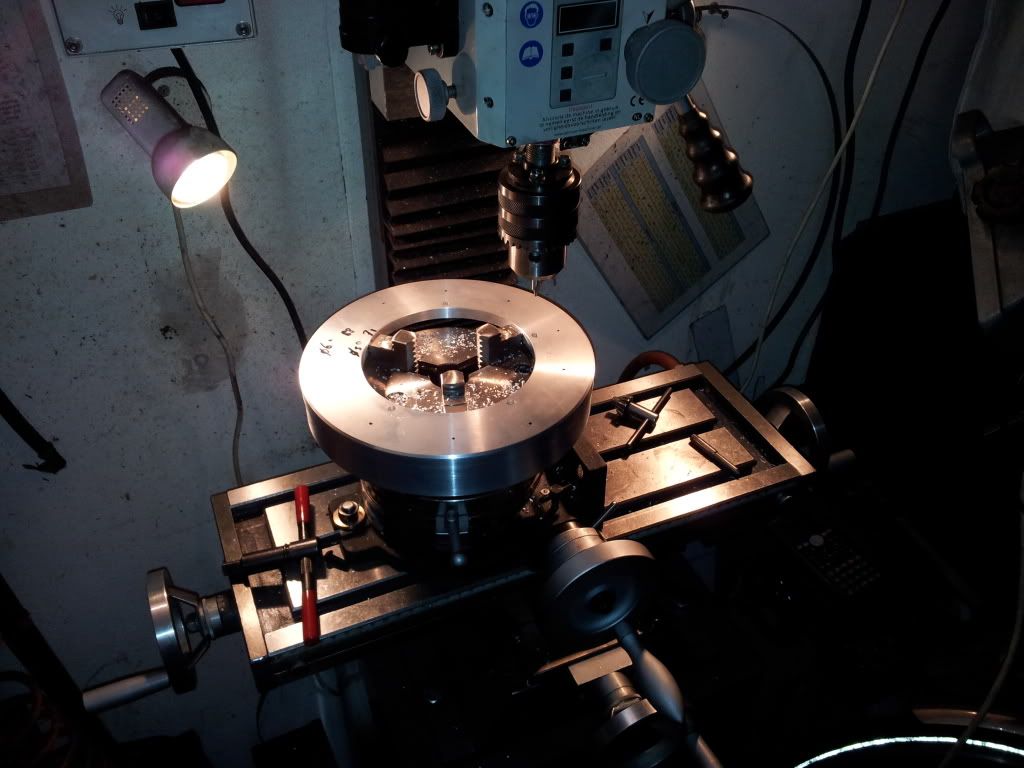

Om dit voor te bereiden heb ik het grootste deel gedraaid op de draaibank.

Eerst een kamertje in de achterkant waar de astunnel in komt te liggen.

Daarna een kamer in de voorkant waar de compressor in komt te liggen.

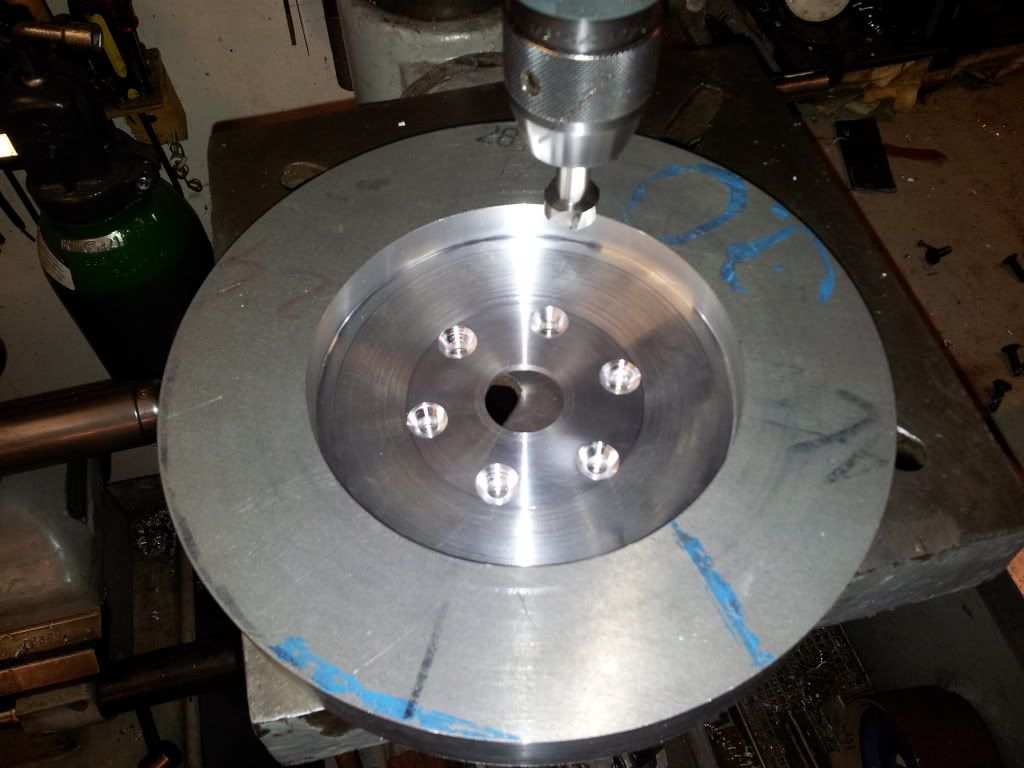

Nog even zes gaten boren en verzinken.

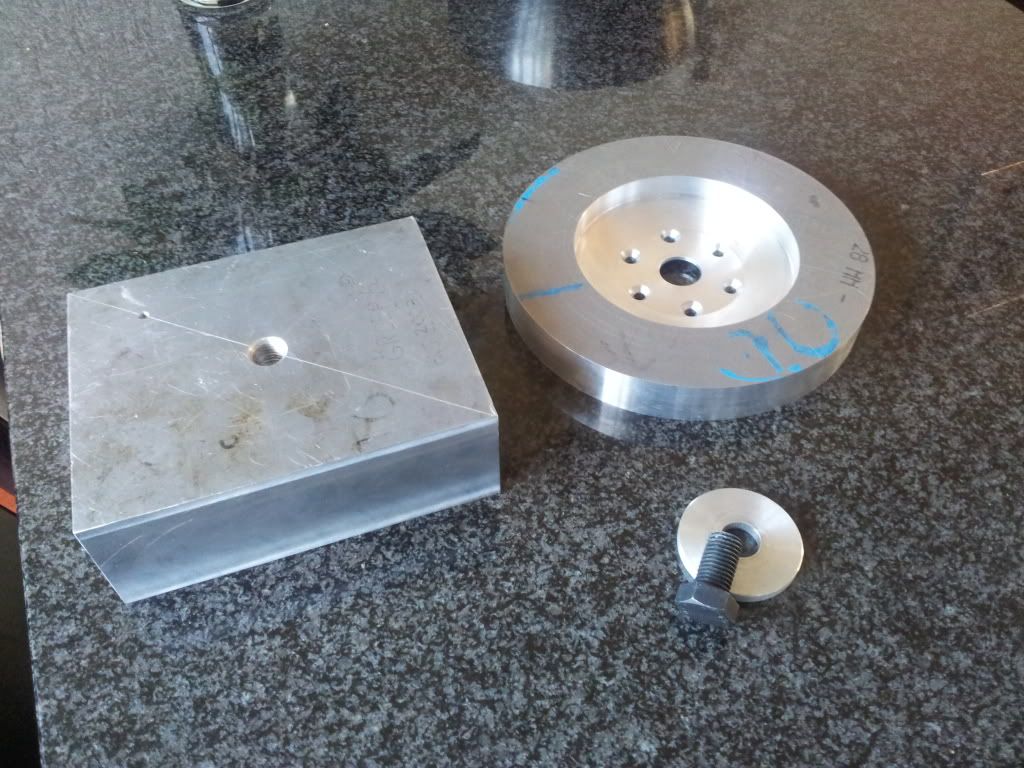

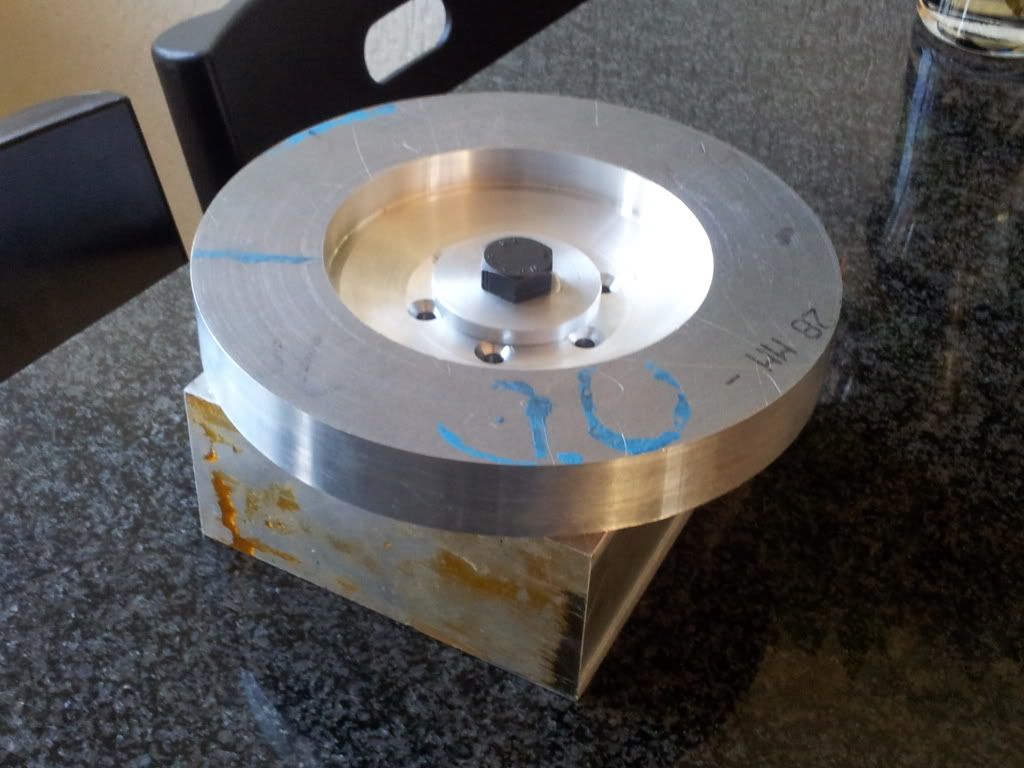

Het draaiwerk is nu klaar en het CNC-werk kan beginnen. Dit zal gedaan worden door het compositienlab van Hogeschool INHolland te Delft. Waarschijnlijk zal dit rond februari gebeuren i.v.m. drukte. Om te zorgen dat de diffuser in een machineklem geplaatst kan worden heb ik deze vastgebout op een groot alu blok. Er zal eerst een klein pikkie op het alu gefreest worden die exact in de kamer van de diffuser valt zodat hij niet kan verschuiven.

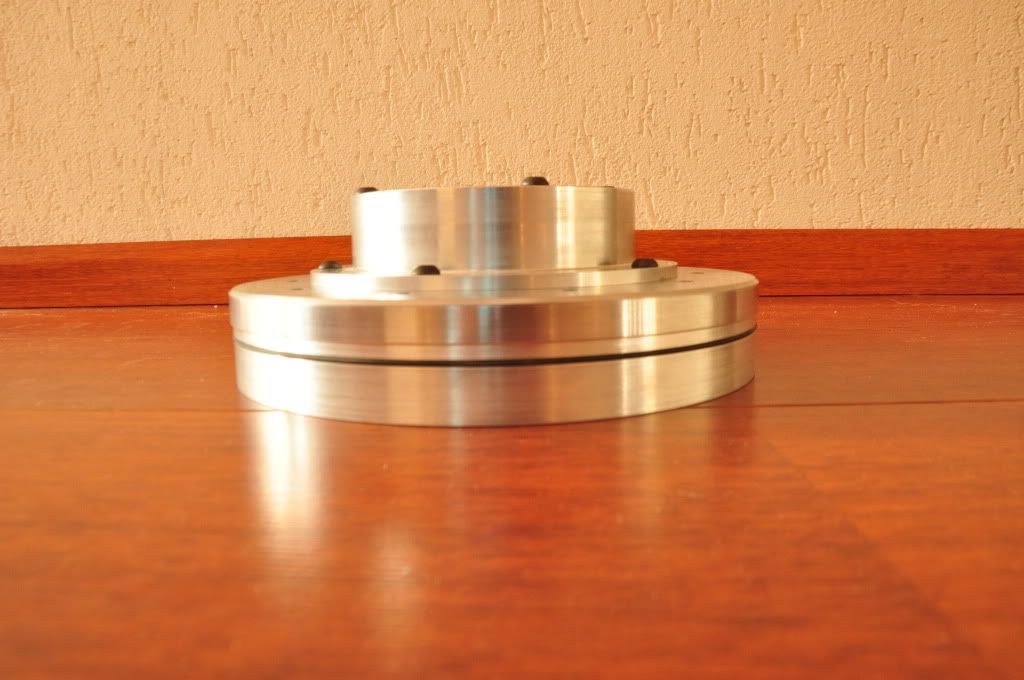

Voordeksel:

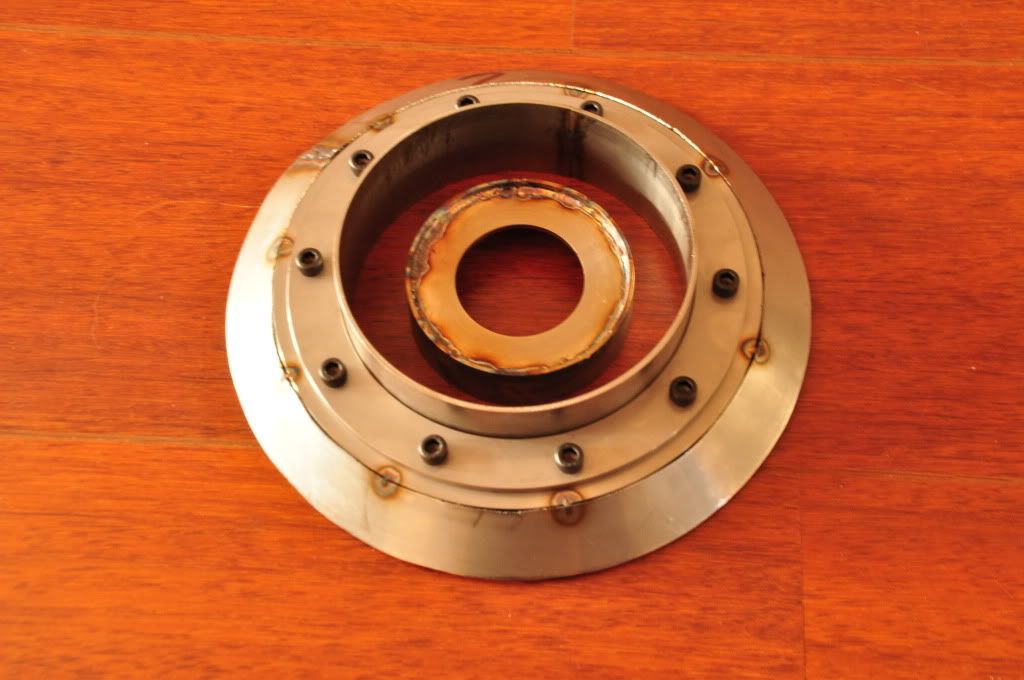

De deksel die over de diffuser valt en waar de inlaat in komt te zitten heb ik ook gemaakt.

Hij is gemaakt van een massief stuk alu, het was dus een flink karwei om alles te verspanen.

Uiteindelijk is het toch gelukt. Tenslotte zijn de gaten voor de inlaat en diffuser geboord.

Er moeten nog wel sleuven in gemaakt worden waar O-ringen in komen te liggen om zo de behuizing af te dichten.

Turbine:

Ook ben ik verder gegaan met het prototype turbine wiel. In het massieve stuk 42CrMo4 staal heb ik nu sleuven geslepen(frezen ging gewoon niet).

Vervolgens heb ik een klein beginnetje gemaakt met het slijpen van de bladen. Dit valt erg tegen, het staal is heel moeilijk te bewerken.

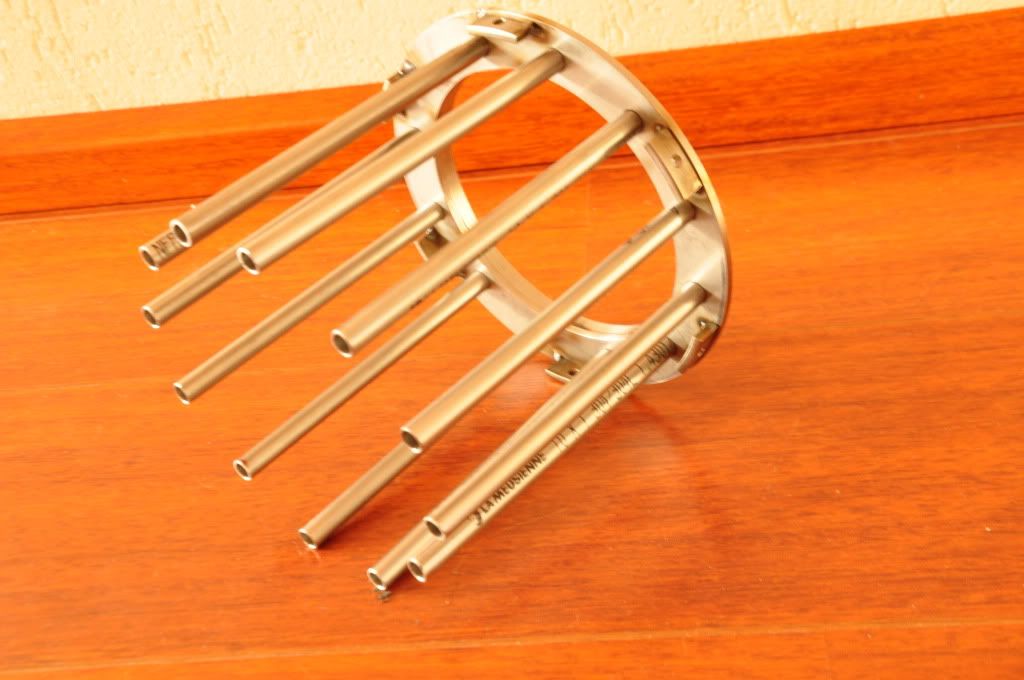

NGV:

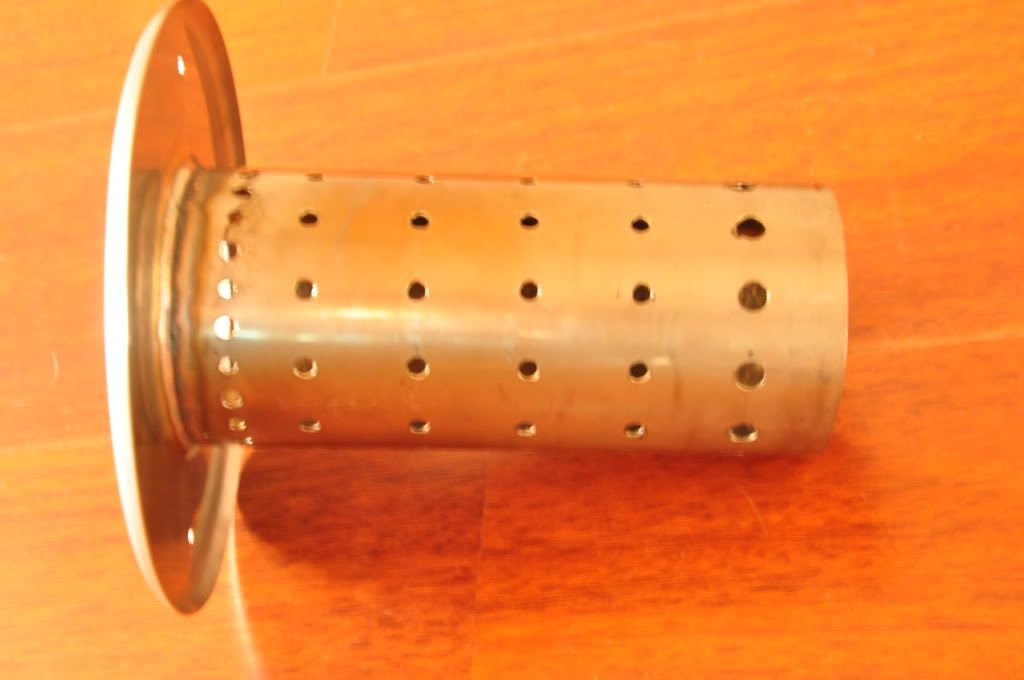

Tenslotte heb ik nog een klein beginnetje gemaakt met het NGV. Ik heb twee RVS buizen gekocht waar de bladen in worden gelast.

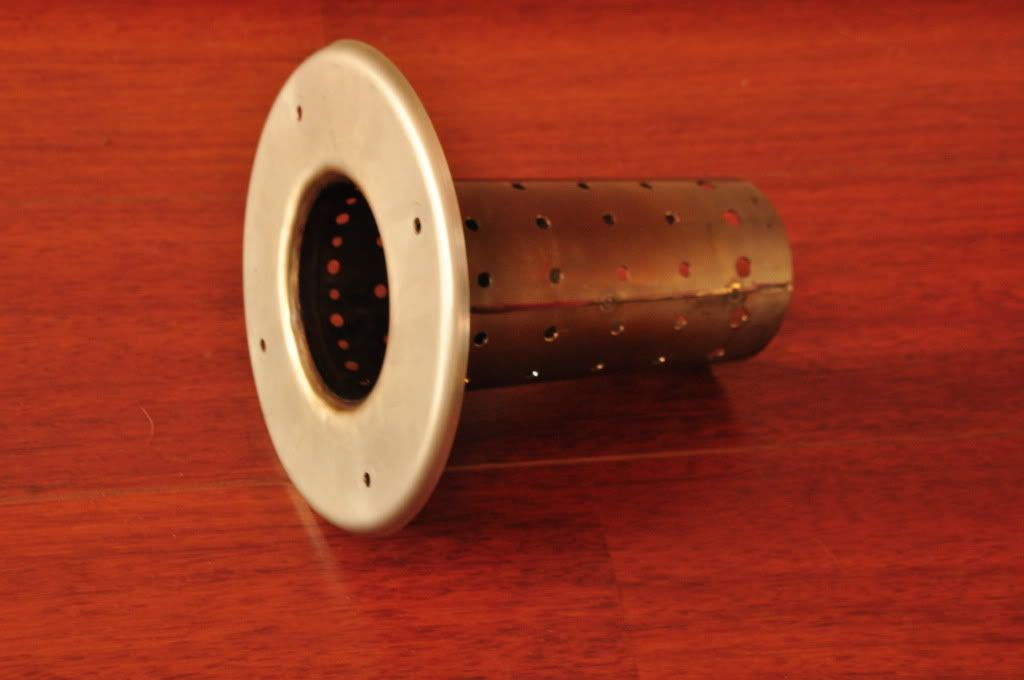

Nog even een samenstelling foto's

Iedereen fijne feestdagen en alsvast een gelukkig nieuwjaar! (en dat er veel motoren in 2012 gebouwd mogen worden!!!)