Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

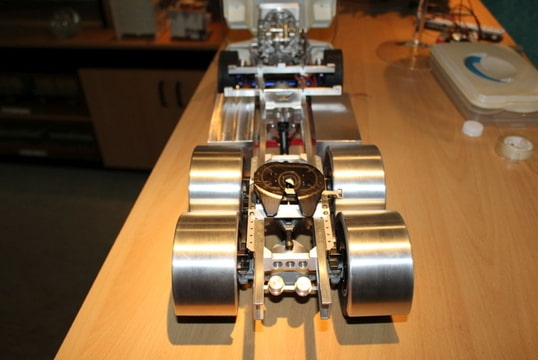

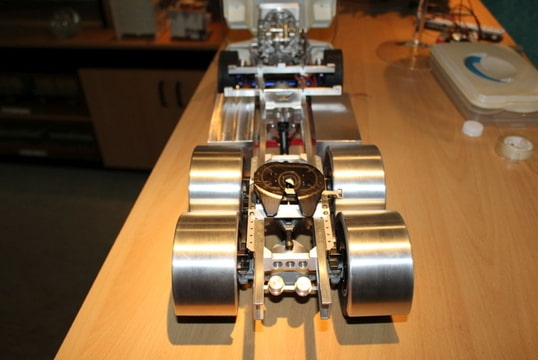

Scania T143H (Peter en Wil)

- Topicstarter peter 55

- Startdatum

De kelder is voor mij nu de heerlijkste plek.Heerlijk koel.

@Tug.NL

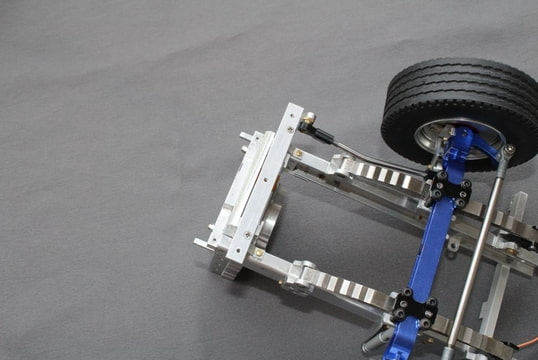

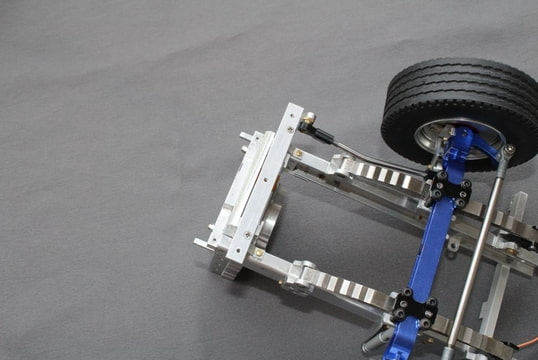

Helemaal geen dank hoor. Zoveel concessies heb ik in dit geval niet hoeven te doen hoor! Alleen de stuurstang wat langer maken en een knikje geven.

Geknikte stuurstangen zijn echter heel normaal ook bij Scania's.

Gisteren een stuk u-profiel van 16x16 gefreesd naar 3 m/m hoog en 3 m/m breed,daarna een klein beetje open gebogen:

Ik heb er een stuk of twaalf gemaakt. Deze dienen nu om de kabels in het chassis vast te klemmen:

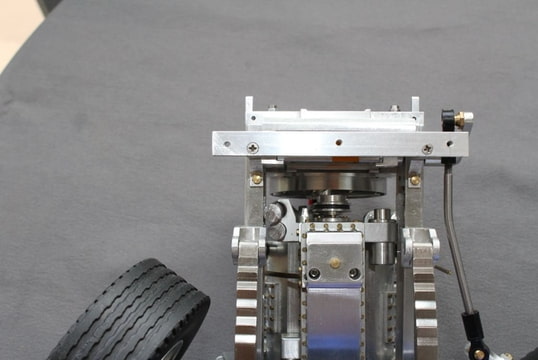

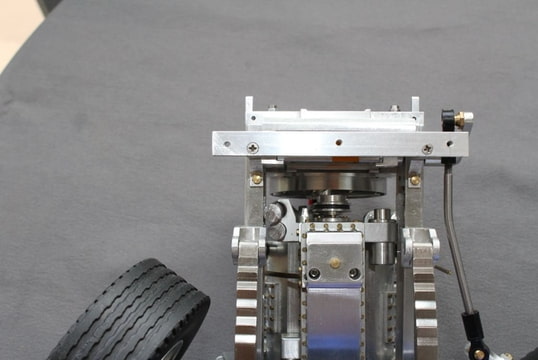

Omdat deze servo iets hoger zit kon ik de montageplaat voor de voorbumper wat zwaarder maken. Fijn als je het model moet optillen:

Nu is de servo al bijna helemaal niet meer te zien.

Bij de volgende foto,met het motorblok erin. Ik laat jullie deze foto zien omdat hieruit blijkt dat ik toch voldoende ruimte heb om de bypass van de intercooler te monteren. Hoe ik dat ga doen weet ik nog niet maar "komt tijd komt raad" :

@demian1290

Marco je hebt helemaal gelijk,als het motorblok erin ligt zie je van de servo niets meer:

Op deze foto kun je ook heel goed zien waar ik naar toe wil. Alle bedrading naar de voorkant komt straks met stekkers uit het voorste gedeelte van het chassis. Zo komt het later ook van de achterkant van het chassis. Ik kan dan de chassisdelen in elkaar schuiven binnen cabine erop en stekkers aan sluiten.

Zo heb ik mijn model in drie modules klaar.

Mvg.Opa Wil

@Tug.NL

Helemaal geen dank hoor. Zoveel concessies heb ik in dit geval niet hoeven te doen hoor! Alleen de stuurstang wat langer maken en een knikje geven.

Geknikte stuurstangen zijn echter heel normaal ook bij Scania's.

Gisteren een stuk u-profiel van 16x16 gefreesd naar 3 m/m hoog en 3 m/m breed,daarna een klein beetje open gebogen:

Ik heb er een stuk of twaalf gemaakt. Deze dienen nu om de kabels in het chassis vast te klemmen:

Omdat deze servo iets hoger zit kon ik de montageplaat voor de voorbumper wat zwaarder maken. Fijn als je het model moet optillen:

Nu is de servo al bijna helemaal niet meer te zien.

Bij de volgende foto,met het motorblok erin. Ik laat jullie deze foto zien omdat hieruit blijkt dat ik toch voldoende ruimte heb om de bypass van de intercooler te monteren. Hoe ik dat ga doen weet ik nog niet maar "komt tijd komt raad" :

@demian1290

Marco je hebt helemaal gelijk,als het motorblok erin ligt zie je van de servo niets meer:

Op deze foto kun je ook heel goed zien waar ik naar toe wil. Alle bedrading naar de voorkant komt straks met stekkers uit het voorste gedeelte van het chassis. Zo komt het later ook van de achterkant van het chassis. Ik kan dan de chassisdelen in elkaar schuiven binnen cabine erop en stekkers aan sluiten.

Zo heb ik mijn model in drie modules klaar.

Mvg.Opa Wil

Laatst bewerkt:

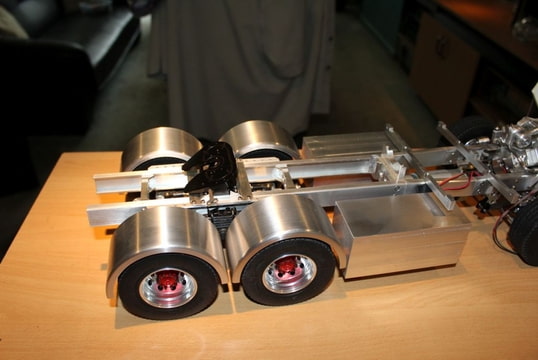

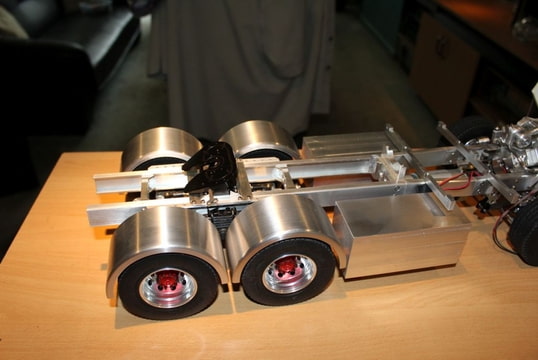

Zo,dit was een productieve week.

Veertien dagen geleden het materiaal binnen gekregen om de achterkant van de Scania eens onderhanden te nemen. Twee stukken dikwandige pijp voor de spatborden en twee blokken voor de tanks:

Afgelopen maandag begonnen met de spatborden. Een pijp in de draaibank,uitklokken en dan gaan met de banaan.

Eerst de buitenkant gedraaid en de voorkant gevlakt,vervolgens met een binnendraaibeitel de binnen diameter voorgedraaid:

Voor dit karwei een beitelhouder gemaakt waar de nadraaibeitel in past. De nadraaibeitel was eigenlijk een normale mesbeitel maar die heb ik verslepen naar een combinatie van mesbeitel en puntbeitel. Waarom zien we later wel:

Nadat ik de binnen diameter had gedraaid moest ik de binnenkant gaan inkameren naar een grotere diameter. Nu weet ik uit ervaring dat wanneer je over een grotere lengte een kleine wand dikte gaat draaien de boel gaat staan piepen en trillen. Dus besloten om de kamer in drie stappen te gaan draaien.

De eerste stap was dus de beitel omdraaien en de machine achteruit te laten draaien. Omdat de beitel nu puntig was kon ik over een lengte van 16 m/m een kamer gaan draaien:

Toen de kamer er in zat was het vervolgens de beitel weer omdraaien en de volgende twee stappen te draaien:

Na de tweede stap:

Toen ook de derde stap gedaan was heb ik aan de buiten kant een kamer gedraaid waar ik aan 1 kant met een frees een radius kon draaien en daarna het spatbord kon afsteken:

Doe je dat tweemaal dan ben je al een eind op weg:

Dan naar de freesbank en zagen:

Doe je dat ook tweemaal dan heb je een leuk setje spatborden:

Mvg.Opa Wil

Veertien dagen geleden het materiaal binnen gekregen om de achterkant van de Scania eens onderhanden te nemen. Twee stukken dikwandige pijp voor de spatborden en twee blokken voor de tanks:

Afgelopen maandag begonnen met de spatborden. Een pijp in de draaibank,uitklokken en dan gaan met de banaan.

Eerst de buitenkant gedraaid en de voorkant gevlakt,vervolgens met een binnendraaibeitel de binnen diameter voorgedraaid:

Voor dit karwei een beitelhouder gemaakt waar de nadraaibeitel in past. De nadraaibeitel was eigenlijk een normale mesbeitel maar die heb ik verslepen naar een combinatie van mesbeitel en puntbeitel. Waarom zien we later wel:

Nadat ik de binnen diameter had gedraaid moest ik de binnenkant gaan inkameren naar een grotere diameter. Nu weet ik uit ervaring dat wanneer je over een grotere lengte een kleine wand dikte gaat draaien de boel gaat staan piepen en trillen. Dus besloten om de kamer in drie stappen te gaan draaien.

De eerste stap was dus de beitel omdraaien en de machine achteruit te laten draaien. Omdat de beitel nu puntig was kon ik over een lengte van 16 m/m een kamer gaan draaien:

Toen de kamer er in zat was het vervolgens de beitel weer omdraaien en de volgende twee stappen te draaien:

Na de tweede stap:

Toen ook de derde stap gedaan was heb ik aan de buiten kant een kamer gedraaid waar ik aan 1 kant met een frees een radius kon draaien en daarna het spatbord kon afsteken:

Doe je dat tweemaal dan ben je al een eind op weg:

Dan naar de freesbank en zagen:

Doe je dat ook tweemaal dan heb je een leuk setje spatborden:

Mvg.Opa Wil

Hallo Wil,

Even een vraagje :

Waarom heb jij zo'n dikwandige aluminium pijp/buis gebruikt ?

Had je deze nog op voorraad ?

Ik heb voor mijn Volvo F16 Zwaar Transporttrekker ook 6 aluminium spatborden gemaakt op de zelfde wijze zoals jij dit hebt gedaan, maar ik heb een veel dunnere aluminium pijp/buis gebruikt, dus minder draaiwerk.

Zie pagina : 12

Update : 0034

Alweer 10 jaar geleden : (17-07-2009)

https://www.modelbouwforum.nl/threa...dieplader-5-assen-met-jeepdolly.80426/page-12

Even een vraagje :

Waarom heb jij zo'n dikwandige aluminium pijp/buis gebruikt ?

Had je deze nog op voorraad ?

Ik heb voor mijn Volvo F16 Zwaar Transporttrekker ook 6 aluminium spatborden gemaakt op de zelfde wijze zoals jij dit hebt gedaan, maar ik heb een veel dunnere aluminium pijp/buis gebruikt, dus minder draaiwerk.

Zie pagina : 12

Update : 0034

Alweer 10 jaar geleden : (17-07-2009)

https://www.modelbouwforum.nl/threa...dieplader-5-assen-met-jeepdolly.80426/page-12

@VOLVO FH 16 750

Hallo Piet

Ik heb dit materiaal zo besteld maar als je de verkeerde regel kiest in de bestelling dan moet je even wat meer verspanen. Ik kan op mijn draaibank 2 m/m voor de beitel zetten, 4 m/m in diameter dus, het uitdraaien was dus niet zoveel werk. De prijs van het materiaal was ook niet zo gek dus geen probleem.

De spatborden kosten nu 6 euro per stuk.

Deze week begonnen aan de blokken aluminium. Het ene blok moet de tank worden en het andere een Deense kist.

In de Deense kist komt de luidspreker en in de tank komt de accu.

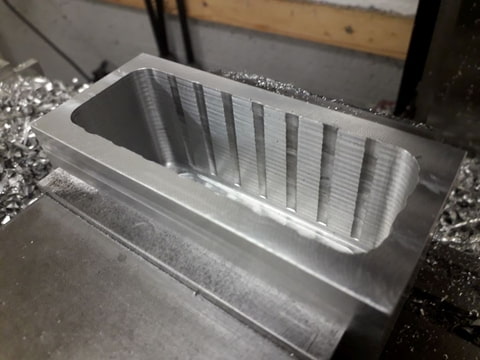

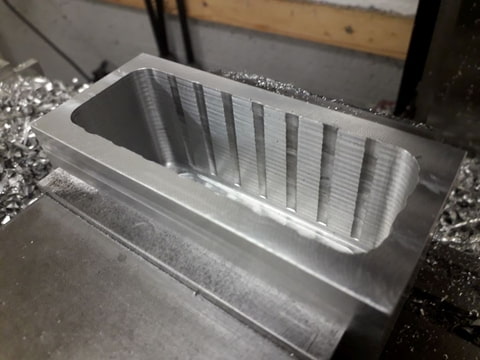

Eerst de blokken voor gefreesd met een ruwfrees van 20 m/m snede diepte 3 m/m:

Nu zien de blokken er nog niet uit natuurlijk:

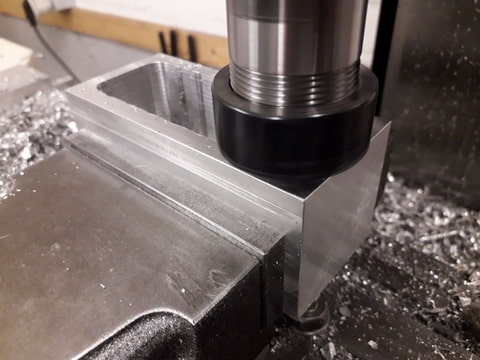

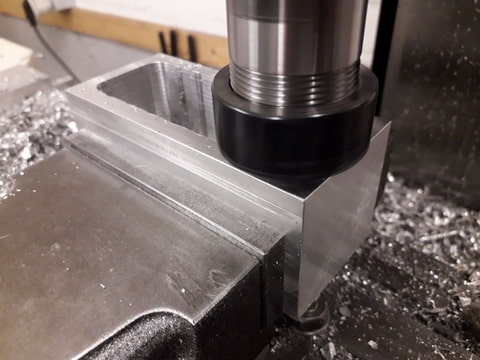

Dus mijn frees van 60 m/m genomen en er 1 plaatje in gezet:

Dan met hoge toeren en een kleine voeding het vlak af gefreesd en dan heb je dit resultaat:

De volgende foto's spreken voor zich:

Mvg.Opa Wil

Hallo Piet

Ik heb dit materiaal zo besteld maar als je de verkeerde regel kiest in de bestelling dan moet je even wat meer verspanen. Ik kan op mijn draaibank 2 m/m voor de beitel zetten, 4 m/m in diameter dus, het uitdraaien was dus niet zoveel werk. De prijs van het materiaal was ook niet zo gek dus geen probleem.

De spatborden kosten nu 6 euro per stuk.

Deze week begonnen aan de blokken aluminium. Het ene blok moet de tank worden en het andere een Deense kist.

In de Deense kist komt de luidspreker en in de tank komt de accu.

Eerst de blokken voor gefreesd met een ruwfrees van 20 m/m snede diepte 3 m/m:

Nu zien de blokken er nog niet uit natuurlijk:

Dus mijn frees van 60 m/m genomen en er 1 plaatje in gezet:

Dan met hoge toeren en een kleine voeding het vlak af gefreesd en dan heb je dit resultaat:

De volgende foto's spreken voor zich:

Mvg.Opa Wil

Ziet er goed uit Opa Wil, toch wel fijn werken als je het vakmanschap heb en de juiste gereedschappen

@Helicor

Hallo Cor

Als je meerdere plaatjes in de frees doet dan loop je de kans dat er krulletjes onder de kopfrees komen .Die krulletjes beschadigen dan weer het oppervlak terwijl je aan het frezen bent. Nu slaat het plaatje de krul beter weg en krijg je het mooie oppervlak.

Mvg.Opa Wil

Hallo Cor

Als je meerdere plaatjes in de frees doet dan loop je de kans dat er krulletjes onder de kopfrees komen .Die krulletjes beschadigen dan weer het oppervlak terwijl je aan het frezen bent. Nu slaat het plaatje de krul beter weg en krijg je het mooie oppervlak.

Mvg.Opa Wil

Laatst bewerkt:

M

marcelinets

Guest

Erg mooi wat je alle weet te maken Opa Wil, vind jou versnellingsbak heel erg mooi en je spatborden en oog voor details zijn een compliment meer dan waard.

Gaat een hele mooie truck worden als de cabine straks ook een kleur krijgt, eigenlijk zonde om er mee te gaan rijden.

Succes met afbouwen.

Gaat een hele mooie truck worden als de cabine straks ook een kleur krijgt, eigenlijk zonde om er mee te gaan rijden.

Succes met afbouwen.

Dit is en blijft een bijzonder project. En nu zag ik ook de perfecte stuuras om mijn vastloop probleem op te lossen.

Hoi.

Allereerst weer mijn hartelijke dank voor de mooie en fijne complimenten,ook aan allen die de leuk knop hebben ingedrukt.

Verder gegaan met de box.Omdat ik wel een boor kan slijpen maar een frees niet heb ik de box eerst helemaal voorgeboord:

Daarna de box voorgefreesd:

Als je iets zo diep moet uit frezen ben je blij dat je een digitale uitlezing op de machine hebt gemonteerd.

Je kunt echt niet meer zien waar de frees precies is maar je kunt het wel uitlezen:

Daarna de box nagefreesd:

Dan het tweede stuk,de voorplaat ook wel baffle genoemd:

De box ook geboord en getapt en het geheel samengebouwd:

Omdat het ook een Deense kist moet worden,waarbij de speaker aan de onderzijde komt, wordt de speaker IN de baffle gemonteerd en niet er op.

Bovendien komt het beschermingsrooster op de vier proppen van de speaker gemonteerd. Dit alles om schade te voorkomen.

Als laatste alle vlakken weer met 1 beitelplaatje nagefreesd:

Mvg.Opa Wil

Allereerst weer mijn hartelijke dank voor de mooie en fijne complimenten,ook aan allen die de leuk knop hebben ingedrukt.

Verder gegaan met de box.Omdat ik wel een boor kan slijpen maar een frees niet heb ik de box eerst helemaal voorgeboord:

Daarna de box voorgefreesd:

Als je iets zo diep moet uit frezen ben je blij dat je een digitale uitlezing op de machine hebt gemonteerd.

Je kunt echt niet meer zien waar de frees precies is maar je kunt het wel uitlezen:

Daarna de box nagefreesd:

Dan het tweede stuk,de voorplaat ook wel baffle genoemd:

De box ook geboord en getapt en het geheel samengebouwd:

Omdat het ook een Deense kist moet worden,waarbij de speaker aan de onderzijde komt, wordt de speaker IN de baffle gemonteerd en niet er op.

Bovendien komt het beschermingsrooster op de vier proppen van de speaker gemonteerd. Dit alles om schade te voorkomen.

Als laatste alle vlakken weer met 1 beitelplaatje nagefreesd:

Mvg.Opa Wil

Laatst bewerkt:

M

marcelinets

Guest

Mooi geworden als je het juiste gereedschap heb.

Dat is well een mooi klankbox zo, niet vergeten om een ventilatie gat boven de speaker te maken zodat de speaker niet afgeremd worst door de lucht boven het membraam wat geen kant op kan.

Omdat het ook een Deense kist moet worden,waarbij de speaker aan de onderzijde komt,

Mvg.Opa Wil[/QUOTE]

Sent from my SM-T590 using Modelbouwforum.nl mobile app

Omdat het ook een Deense kist moet worden,waarbij de speaker aan de onderzijde komt,

Mvg.Opa Wil[/QUOTE]

Sent from my SM-T590 using Modelbouwforum.nl mobile app

@Tug.NL

Hallo Tug.Nee,er mag juist geen gaatje in de box geboord worden. De box MOET juist luchtdicht zijn. Een gaatje boren zorgt voor ongewenste luchtstromingen in de box. Wil je hier meer over weten lees het begin van het volgende artikel dan maar eens.

https://electronica.infonu.nl/multi...g-en-constructie-van-een-luidsprekerkast.html

Over dit onderwerp zijn al vele boeken volgeschreven want het is best een moeilijke materie.

Ik heb bij mijn Volvo twee speakers in 1 pijp gemonteerd volgens het gesloten principe en daar zit een best geluid in mag ik wel zeggen.

Mvg.Opa Wil

Hallo Tug.Nee,er mag juist geen gaatje in de box geboord worden. De box MOET juist luchtdicht zijn. Een gaatje boren zorgt voor ongewenste luchtstromingen in de box. Wil je hier meer over weten lees het begin van het volgende artikel dan maar eens.

https://electronica.infonu.nl/multi...g-en-constructie-van-een-luidsprekerkast.html

Over dit onderwerp zijn al vele boeken volgeschreven want het is best een moeilijke materie.

Ik heb bij mijn Volvo twee speakers in 1 pijp gemonteerd volgens het gesloten principe en daar zit een best geluid in mag ik wel zeggen.

Mvg.Opa Wil

Laatst bewerkt: