Mijn eerste projectje, een eenvoudig oscillerend stoommachientje smaakte naar meer.

Ik heb besloten om een eenvoudig tweetakt motortje te gaan bouwen na het ontwerp van Jan Ridders. Ik heb contact gehad met Jan en ik mag zijn tekeningen hier gebruiken ter illustratie en vooral ook voor de ongetwijfeld vele vragen die ik nog zal hebben als ik ga beginnen.

Dit moet ‘m gaan worden. Of liever gezegd haar, want ik heb ergens gezien/gelezen dat ze Debbie heet:

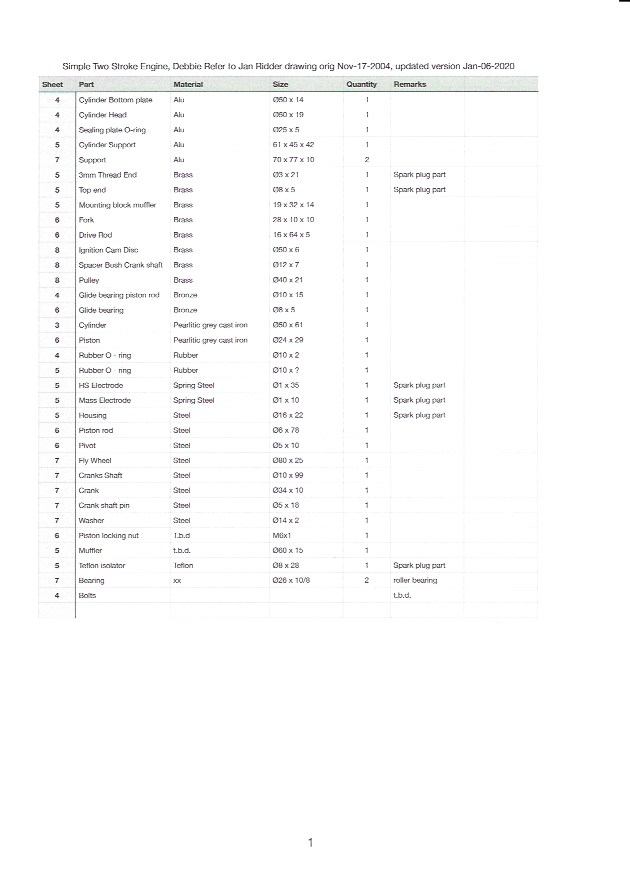

Het eerste wat ik heb gedaan is om vanuit het tekeningenpakket een materiaallijst samen te stellen. Ik heb alles even in een spreadsheet gezet, zodat ik eenvoudig kan selecteren. En kan uitvinden wat ik allemaal nodig heb. De boutjes heb ik nog niet uitgezocht en ook de materialen voor de carburateur moet ik nog even toevoegen.

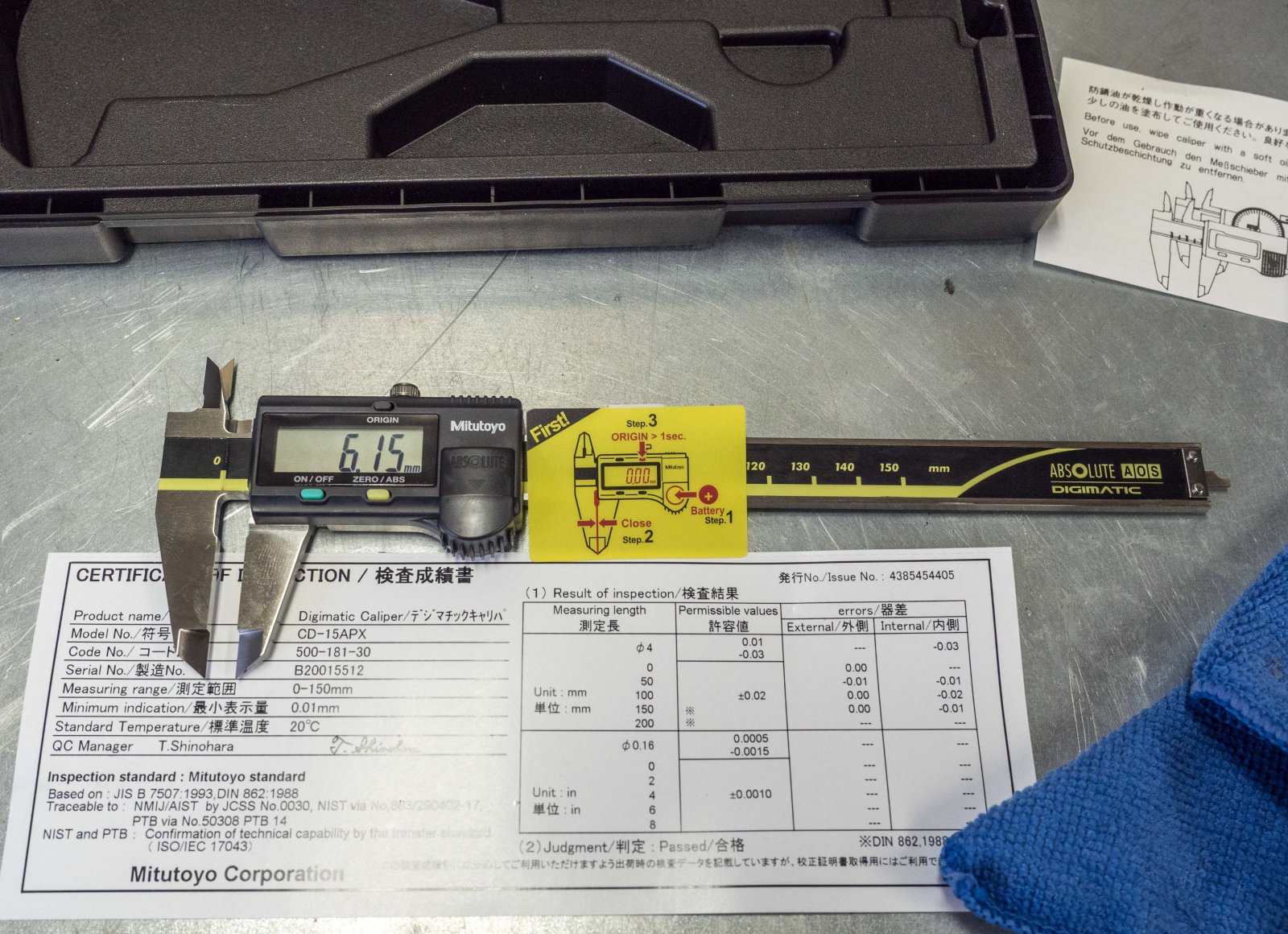

Ik was gisterenmiddag voor het eerst sinds lange tijd bij HBM. De afgelopen maanden zijn ze dichtgeweest maar onlangs weer opengegaan. Wat dingetjes gekocht. Het belangrijkst, een goed digitale schuifmaat. Mijn schuifmaat is nog uit 1977 toen ik naar de Zeevaartschool voor Werktuigkundigen ging. Iedereen moest zijn eigen schuifmaat en ook stalen lineaal hebben. Doet het nog prima, maar best wel lastig af te lezen op de draaibank en met ouder wordende ogen, dus nu dan toch maar een goede digitale gekocht!.

Jeroen

Ik heb besloten om een eenvoudig tweetakt motortje te gaan bouwen na het ontwerp van Jan Ridders. Ik heb contact gehad met Jan en ik mag zijn tekeningen hier gebruiken ter illustratie en vooral ook voor de ongetwijfeld vele vragen die ik nog zal hebben als ik ga beginnen.

Dit moet ‘m gaan worden. Of liever gezegd haar, want ik heb ergens gezien/gelezen dat ze Debbie heet:

Het eerste wat ik heb gedaan is om vanuit het tekeningenpakket een materiaallijst samen te stellen. Ik heb alles even in een spreadsheet gezet, zodat ik eenvoudig kan selecteren. En kan uitvinden wat ik allemaal nodig heb. De boutjes heb ik nog niet uitgezocht en ook de materialen voor de carburateur moet ik nog even toevoegen.

Ik was gisterenmiddag voor het eerst sinds lange tijd bij HBM. De afgelopen maanden zijn ze dichtgeweest maar onlangs weer opengegaan. Wat dingetjes gekocht. Het belangrijkst, een goed digitale schuifmaat. Mijn schuifmaat is nog uit 1977 toen ik naar de Zeevaartschool voor Werktuigkundigen ging. Iedereen moest zijn eigen schuifmaat en ook stalen lineaal hebben. Doet het nog prima, maar best wel lastig af te lezen op de draaibank en met ouder wordende ogen, dus nu dan toch maar een goede digitale gekocht!.

Jeroen