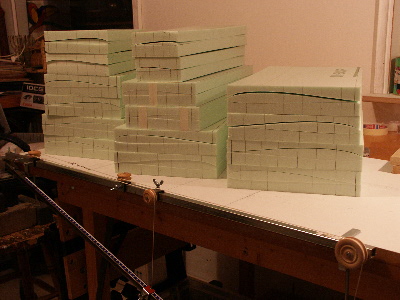

De panelen voor de vleugel zijn gesneden.

16 delen, 4 voor het middenpaneel, en 3 voor elke tip vleugel. Tot mijn verbazing allemaal in één keer goed. Dat is me nog niet eerder gelukt, maar de ervaring begint toch te tellen zo langzamerhand.

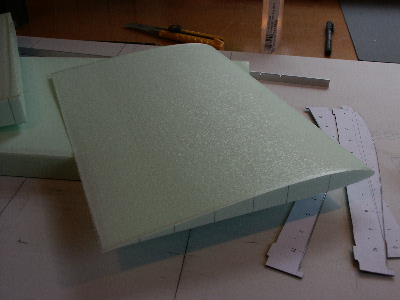

De knik in de bovenzijde van het profiel, waar de flap/aileron komt, is zichtbaar in het paneeltje. het profiel is zo ontworpen dat bij een vloeiende bovenkant, de onderzijde van het profiel iets naar beneden knikt.

Ik moet de staart en de 2 stabilo's nog maken, maar daarvoor moeten eerst weer malletjes gemaakt worden.

Het lijkt me leuk iets meer te vertellen over de gereedschappen die ik in de loop der tijd gemaakt heb om de vleugels te maken.

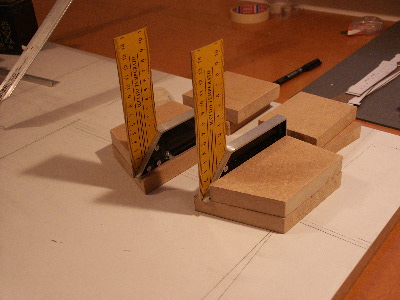

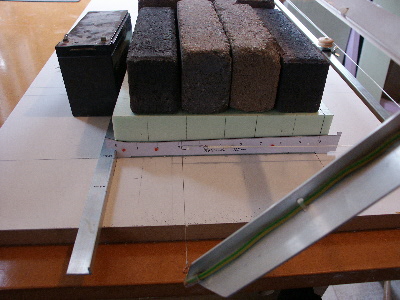

Bij mijn panelen loopt de neuslijst tot de rand van het schuimblok. De achterrand van het schuimblok is 1 cm langer dan de vleugel die eruit komt. De panelen snij ik precies haaks met deze stukjes gereedschap, twee ingekorte winkelhaken, vastgeschroefd op stukjes MDF:

Ik maak altijd eerst een kartonnen mal van de vleugel die ik ga maken. Vervolgens snij ik de blokken precies op lengte. Daarna leg ik de kartonnen mal op de tegen elkaar aan liggende blokken schuim en teken de vorm over. Hierna snij ik volgens de lijnen de voor- en achterkant (LE en TE) op maat. Ik weet dan zeker dat als ik straks de delen weer tegen elkaar leg, de vleugel de vorm heeft die ik wil hebben.

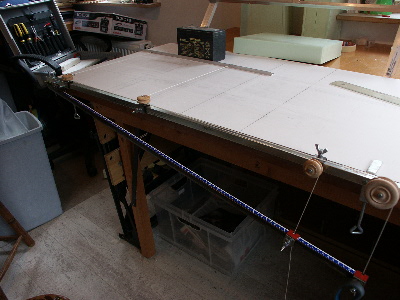

De gravitycutter komt volledig uit de gamma.

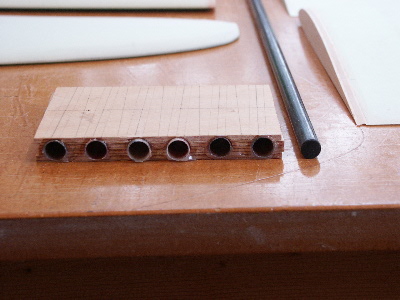

De cutter zelf is gemaakt van 2 vierkante ijzerprofielen van 14x14mmx1meter. Deze zijn met een scharniertje aan elkaar verbonden. Uit een 20x20mm profiel heb ik stukjes van 2 cm gezaagd. Hierin zit een 5mm inslagmoer gesoldeerd zodat ik deze met een vleugelboutje op ieder punt kan vastzetten. 3 van deze blokjes hebben een houten wieltje gekregen om de lijntjes te begeleiden. Het 4e wieltje zit vast op een bout helemaal aan het eind van de cutter.

Op het scharnierend deel zitten ook 2 van dit soort blokjes, maar dan met een gat erin om het touwtje vast te klemmen. De foto's maken dit warrige verhaal misschien iets duidelijker:

Op het scharnierend deel van de cutter zit een papieren meetlint geplakt, zodanig dat het scharnier op 0cm zit.

Verder zitten er 2 lijmklemmetjes op vastgebout zodat ik de cutter aan m'n werktafel kan vastmaken.

Om te snijden leg ik een een los stuk 22mm MDF, dat ik met grondverf heb wit geschilderd, op m'n tafel en bevestig de cutter hieraan vast. Hierop kan ik met potlood de vorm aftekenen die gesneden moet worden. Met een aluminiumprofiel waarin ik in gaatjes de haakjes van de cutter vasthaak, kan ik vervolgens testen of de cutter precies het trapezium maakt wat ik wil hebben. Op de foto is dat profiel, dat nu door een accu wordt vastgehouden te zien.

De positie van de klemmetjes op de cutter is makkelijk te berekenen. Dit percentage komt overeen met de positie op de cutter. Een van de twee staat altijd op de 100, de ander bijvoorbeeld op 85%. In de praktijk moet ik vaak nog iets bijstellen, maar dan loopt ie ook op de millimeter goed.

De voeding heb ik gemaakt volgens het schema op deze site:

seite - Page: 30 of 105

Alle onderdelen zijn bij Conrad te koop. Het is even een werk, maar je hebt dan wel een perfect werkende en heel goed regelbare voeding.

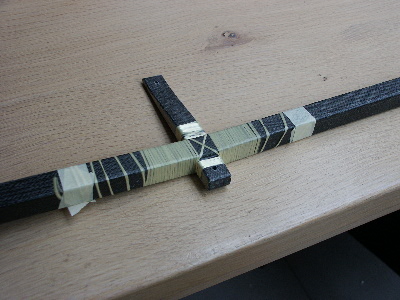

Mijn snijbeugels hebben een H-vorm. Aan de bovenkant wikkel ik een touw op met een verfspateltje. De draad is knalhard op te spannen en dit geeft zoveel 'vering' het uitzetten van de draad door de warmte nauwelijks tot vermindering van de spanning leidt.

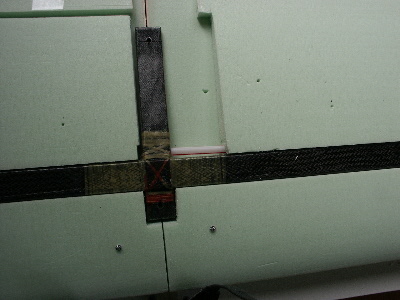

De snijmallen maak ik m.b.v. profili uit hpl. Ik haal aan de voorkant een hoekje uit de mal, zodanig dat dit precies overeenkomt met de leading edge. Om de malletjes te positioneren op het schuim leg ik hetzelfde aluprofiel waarmee ik de cutter afstel tegen de voorkant van het schuim en schuif het malletje er dan tegen aan. (zie foto)

De snijbeugel is opgehangen aan het plafond.

Draadjes aanhaken, 1,5cm naast het schuim, stroom erop en afwachten. Ik snij nu met zo weinig mogelijk spanning. De draad doet er echt minuten over om 25 cm vleugel te snijden.

Tenslotte nog een foto van mijn vacuumapparaat:

Een oude koelkastpomp en een 25liter gastank als vacuumbuffer. De vacuummeter, evenals de digitale tijdschakelaar komen van Conrad. De slang is gewoon 5mm aquariumslang uit het tuincentrum. Ik heb geen schakelaar die bij een bepaalde druk aan- of afslaat.

Nadat ik alles heb aangesloten controleer ik goed of er lekkages zitten. Daarna slaat de tijdschakelaar 1x per uur 3 minuten aan. Het vacuum loopt dan meestal weer van 0,75 naar 0,9.

Groet, Patrick