stunthenk

PH-SAM

Zoals jullie wel zullen weten, wordt het Wereldkampioenschap 2016 van 23 mei tot 2 juni gehouden in Perth, Australie. Helemaal te gek, natuurlijk, en als je daar toch moet zijn kun je er meteen een fijne vakantie aan plakken. Nadeel is natuurlijk, dat je er niet in je eigen auto, met je hele 'zooi' achterin, naar toe kunt rijden, zoals bij een kampioenschap in Europa. Je model zal het vliegtuig in moeten, en dat betekent een goede koffer, waar het model aan het eind van de reis ook weer onbeschadigd uit tevoorschijn moet komen. Verder is vanwege het toegestane gewicht de hoeveelheid gereedschap etc. die je mee kunt nemen, beperkt.

Nu is dit niet mijn eerste keer dat ik buiten Europa aan een wedstrijd mee doe, dus ik weet wel iets van hoe je dat voor mekaar krijgt. Je maakt gewoon een passende koffer van multiplex, zorgt dat je model uitneembaar is en hangt de boel op in schuimrubber.

Mijn eerste poging zag er zo uit:

We spreken hier 1984, en ik had nog geen auto! Dus werd de Honda CB750K2 uit 1974, die je op de achtergrond ziet, ingezet als vervoermiddel om de koffer naar een centraal punt te brengen, alwaar vervoer naar Schiphol geregeld was.

Dat ging nog, ook. Zoals hier boven genoemd, was het model in schuimrubber opgehangen, was de koffer met schuimrubber bekleed, en had ik een handig gevalletje gemaakt om de direct nodige spulletjes op mee te kunnen nemen:

De spanwijdte van het model, mijn Juno+, gebaseerd op de Juno van Bill Werwage, was 144 cm, en de vleugel was losneembaar. Hij werd aangedreven door een Super Tigre G21-46.

Dit betekende dat de koffer 150 cm lang was, een maximale breedte had van 74 centimeter, en een dikte van 23 cm. Maar, zelfs met extra ondergoed en T-shirts er bij gefoefeld, woog het geheel maar 21 kg, en dat betekende dat je je gewoon op Schiphol kon melden, en dat de koffer zonder verdere problemen of kosten mee ging. De rest van de benodigdheden voor de reis ging in de handbagage. In later jaren bouwde ik modellen voor 10cc motoren, die dus wat groter waren. Een spanwijdte van 159 cm leverde een koffer op van 165 cm lang, een bijbehorend groter stabilo en een Jet look met het bijbehorende hoge kielvlak leverden evenzo grotere hoogte- en breedte maten. Maar, ook deze koffer, zo'n 23 kilo, ging altijd probleemloos mee. Weer later gingen we modellen bouwen met een losneembare staart, wat betekende dat die tweede koffer smaller kon worden, (de 'punt van de driehoek' werd er afgezaagd) en toen konden er zelfs twee stunters in mee.

Inmiddels is de wereld echter veranderd. Door een steeds grotere concurrentie in het luchtvervoer, zijn de maatschappijen meer op de kleintjes gaan letten, met de voor ons rampzalige restrictie op de maximale afmeting van een koffer. Goed, je kunt nog steeds buiten formaat bagage meenemen, maar dat kost dan extra. De maximale toegelaten maten van een koffer die zonder extra kosten mee kan, is meestal 157 cm (lengte plus breedte plus hoogte). De vervoerskosten voor mijn bestaande grote modelkoffer naar Perth komt op 300 Euro voor een enkele reis! Ook al kunnen er 2 modellen in en zou ik dus de kosten kunnen delen met een teamgenoot, dan is dat toch nog een zeer onwelkome kostenpost van 300 ballen, waar ik VEEL betere bestemmingen voor weet!

Goede raad is dus duur. Nu zijn er sinds een aantal jaren al een aantal oplossingen bekend om een model in meer, kleinere stukken uit elkaar te nemen. De Russen/Sovjets zijn hier mee begonnen, de Oekraïners hebben het stokje overgenomen. Zowel de Yatshenko broers als Belko verkopen kant en klare modellen, die in kleine op maat gemaakte koffers worden geleverd. De vleugel gaat in twee delen, de romp en het stabilo eveneens. Deze modellen zijn erg populair, vliegen goed en hebben het 'landschap' van lijnbestuurd kunstvlucht ingrijpend veranderd.

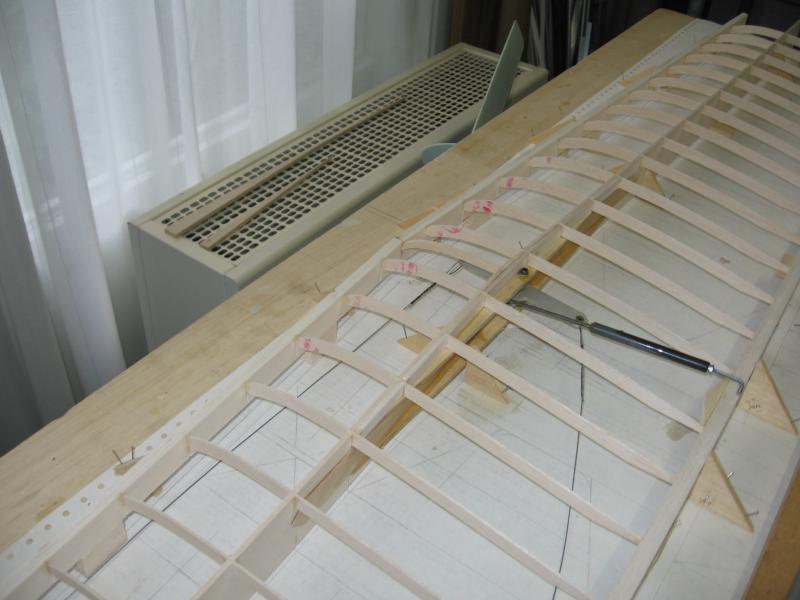

Ze leveren de metalen onderdelen die gebruikt worden om de verbinding tussen al die losse onderdelen ook apart. Dus, waar heb je het over, zou je zeggen. Nou, de kant en klare modellen zijn duur (maar als je bedenkt hoeveel werk er in zit, ook weer niet) en bij de losse onderdelen ben je gebonden aan de afmetingen van hun modellen, zoals de vleugel- en rompdikte. En, en dat is waarschijnlijk de voor mij belangrijkste reden, ik bedenk en maak eigenlijk alles liever zelf! Probleem daar weer mee is dat ik wel beschik over een scalpel, figuurzaag en verticale boorstaander, en de vaardigheden om die te gebruiken, maar niet over een draai- en freesbank, of de vaardigheden om daar mee om te gaan. Oké, er zijn in Nederland meerdere bevriende modelbouwers die wel over deze apparatuur beschikken, en er is vast wel één te vinden die naar mijn ontwerp metalen onderdelen wil vervaardigen, maar dan blijft nog het punt dat ik iemand ben van 'ikke zelf doen'. Er moest dus een constructie komen van balsa, multiplex en zo veel metalen onderdelen die ik zelf kon bewerken.

Project Perth was geboren!

En daar over meer.

Nu is dit niet mijn eerste keer dat ik buiten Europa aan een wedstrijd mee doe, dus ik weet wel iets van hoe je dat voor mekaar krijgt. Je maakt gewoon een passende koffer van multiplex, zorgt dat je model uitneembaar is en hangt de boel op in schuimrubber.

Mijn eerste poging zag er zo uit:

We spreken hier 1984, en ik had nog geen auto! Dus werd de Honda CB750K2 uit 1974, die je op de achtergrond ziet, ingezet als vervoermiddel om de koffer naar een centraal punt te brengen, alwaar vervoer naar Schiphol geregeld was.

Dat ging nog, ook. Zoals hier boven genoemd, was het model in schuimrubber opgehangen, was de koffer met schuimrubber bekleed, en had ik een handig gevalletje gemaakt om de direct nodige spulletjes op mee te kunnen nemen:

De spanwijdte van het model, mijn Juno+, gebaseerd op de Juno van Bill Werwage, was 144 cm, en de vleugel was losneembaar. Hij werd aangedreven door een Super Tigre G21-46.

Dit betekende dat de koffer 150 cm lang was, een maximale breedte had van 74 centimeter, en een dikte van 23 cm. Maar, zelfs met extra ondergoed en T-shirts er bij gefoefeld, woog het geheel maar 21 kg, en dat betekende dat je je gewoon op Schiphol kon melden, en dat de koffer zonder verdere problemen of kosten mee ging. De rest van de benodigdheden voor de reis ging in de handbagage. In later jaren bouwde ik modellen voor 10cc motoren, die dus wat groter waren. Een spanwijdte van 159 cm leverde een koffer op van 165 cm lang, een bijbehorend groter stabilo en een Jet look met het bijbehorende hoge kielvlak leverden evenzo grotere hoogte- en breedte maten. Maar, ook deze koffer, zo'n 23 kilo, ging altijd probleemloos mee. Weer later gingen we modellen bouwen met een losneembare staart, wat betekende dat die tweede koffer smaller kon worden, (de 'punt van de driehoek' werd er afgezaagd) en toen konden er zelfs twee stunters in mee.

Inmiddels is de wereld echter veranderd. Door een steeds grotere concurrentie in het luchtvervoer, zijn de maatschappijen meer op de kleintjes gaan letten, met de voor ons rampzalige restrictie op de maximale afmeting van een koffer. Goed, je kunt nog steeds buiten formaat bagage meenemen, maar dat kost dan extra. De maximale toegelaten maten van een koffer die zonder extra kosten mee kan, is meestal 157 cm (lengte plus breedte plus hoogte). De vervoerskosten voor mijn bestaande grote modelkoffer naar Perth komt op 300 Euro voor een enkele reis! Ook al kunnen er 2 modellen in en zou ik dus de kosten kunnen delen met een teamgenoot, dan is dat toch nog een zeer onwelkome kostenpost van 300 ballen, waar ik VEEL betere bestemmingen voor weet!

Goede raad is dus duur. Nu zijn er sinds een aantal jaren al een aantal oplossingen bekend om een model in meer, kleinere stukken uit elkaar te nemen. De Russen/Sovjets zijn hier mee begonnen, de Oekraïners hebben het stokje overgenomen. Zowel de Yatshenko broers als Belko verkopen kant en klare modellen, die in kleine op maat gemaakte koffers worden geleverd. De vleugel gaat in twee delen, de romp en het stabilo eveneens. Deze modellen zijn erg populair, vliegen goed en hebben het 'landschap' van lijnbestuurd kunstvlucht ingrijpend veranderd.

Ze leveren de metalen onderdelen die gebruikt worden om de verbinding tussen al die losse onderdelen ook apart. Dus, waar heb je het over, zou je zeggen. Nou, de kant en klare modellen zijn duur (maar als je bedenkt hoeveel werk er in zit, ook weer niet) en bij de losse onderdelen ben je gebonden aan de afmetingen van hun modellen, zoals de vleugel- en rompdikte. En, en dat is waarschijnlijk de voor mij belangrijkste reden, ik bedenk en maak eigenlijk alles liever zelf! Probleem daar weer mee is dat ik wel beschik over een scalpel, figuurzaag en verticale boorstaander, en de vaardigheden om die te gebruiken, maar niet over een draai- en freesbank, of de vaardigheden om daar mee om te gaan. Oké, er zijn in Nederland meerdere bevriende modelbouwers die wel over deze apparatuur beschikken, en er is vast wel één te vinden die naar mijn ontwerp metalen onderdelen wil vervaardigen, maar dan blijft nog het punt dat ik iemand ben van 'ikke zelf doen'. Er moest dus een constructie komen van balsa, multiplex en zo veel metalen onderdelen die ik zelf kon bewerken.

Project Perth was geboren!

En daar over meer.

Laatst bewerkt door een moderator: