Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Simpele goedkope snijboog voor piepschuim vleugels

- Topicstarter GJVO

- Startdatum

Arnold 85

Vriend van modelbouwforum.nl

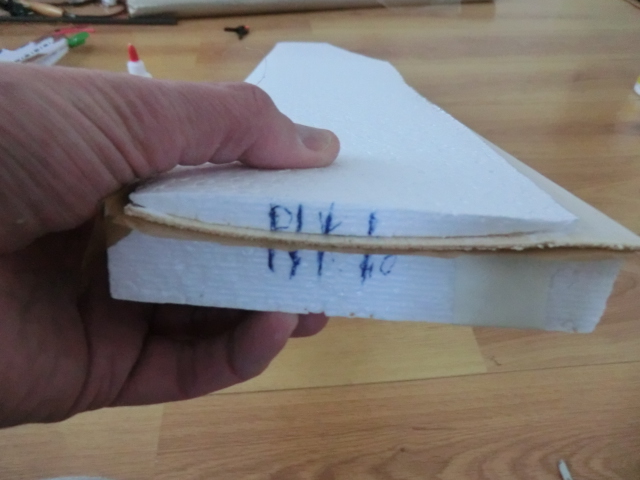

Intussen heb ik de 2e kern beplankt. De eerste helft heb ik ontzettend zitten eikelen, Servo scheefgezakken, postmeneer aan de deurbel beneden[emoji43]

Deze avond rustig begonnen opbouwen en de ervaring van de vorige keer meegenomen: (onderschaal, folie, balsa, kern, balsa, folie, bovenschaal, stoepje van buiten) omaatjes met rollators moeten even een ommetje maken.....

De voorlijst probeerde ik de eerste keer om te buigen, niet dus......ik doe er later wat laagjes balsa op, met een malletje in vorm schaven. Nu rustig uit laten harden.

Ik verwonder mij over de stijfheid van de vleugel! 2 maal een laagje 1,5mm versterkt enorm!

Deze avond rustig begonnen opbouwen en de ervaring van de vorige keer meegenomen: (onderschaal, folie, balsa, kern, balsa, folie, bovenschaal, stoepje van buiten) omaatjes met rollators moeten even een ommetje maken.....

De voorlijst probeerde ik de eerste keer om te buigen, niet dus......ik doe er later wat laagjes balsa op, met een malletje in vorm schaven. Nu rustig uit laten harden.

Ik verwonder mij over de stijfheid van de vleugel! 2 maal een laagje 1,5mm versterkt enorm!

Arnold. je krijgt die 1,5 mm nooit om de voorlijst gebogen dus je moet gewoon 5mm of zo van de voorlijst afhalen, daar een balsa balkje plakken en dan de voorlijst in model schaven/schuren.

Naar ziet er al goed uit, beetje stratemakerswerk erbij... een modelbouwer is zo veelzijdig.

GJ

Naar ziet er al goed uit, beetje stratemakerswerk erbij... een modelbouwer is zo veelzijdig.

GJ

Hoeveel grams moet de matje zijn op het schuim en hoe lang?

Als ik kijk naar de Avatar van Arthobby bestaat de ligger uit hout , onder- en bovenkant carbon en het geheel ingepakt met weefsel.

Wat voor voordeel geeft het weefsel?

Zal een 1 cm brede vuren ligger met onder en boven een 1 mm dikke carbon strip niet voldoende zijn ?

Als ik kijk naar de Avatar van Arthobby bestaat de ligger uit hout , onder- en bovenkant carbon en het geheel ingepakt met weefsel.

Wat voor voordeel geeft het weefsel?

Zal een 1 cm brede vuren ligger met onder en boven een 1 mm dikke carbon strip niet voldoende zijn ?

Albert, alles hangt af van wat voor model het is.

Het voordeel van een matje onder het balsa is dat de drukbelasting hoger word, je balsa kan minder snel indeuken.

Dat zorgt ervoor dat je schaal minder snel in kan drukken.

Als je vleugel buigt dan zal op een gegeven moment de bovenkant in gaan deuken en dan breekt hij.

Een weefsel onder het balsa stelt dat moment wat uit.

En, als je het matje goed legt, dus 45 graden op de lengterichting, dan zal hij je vleugel wat torsiestijver maken.

Dat is beter bij snellere modellen.

Het weefsel wat de meesten gebruiken is 25 of beter 48 grams.

25 grams is nogal dun geweven, het totale verschil in gewicht (weefsel en harder) is bij een 48 grams weefseltje vrijwel gelijk.

Maar het is niet altijd nodig.

De Avatar is 340 cm span, dan wil je dat je vleugel stijf blijft.

Een ligger is ervoor om de boven en onderschaal uit elkaar te houden, zodat de vleugel niet kan knikken.

Het materiaal van de ligger moet niet makkelijk breken en zijn kracht over kunnen zetten op de onder en bovenschaal.

In veel van de hightech vliegtuigen zit een ligger met als basismateriaal schuim.

Dat is ingepakt in carbon.

In de wat goedkopere modellen zie je vaak een balsa ligger met carbon aan de zijkanten.

Er staat heel veel geschreven over Holmauslegung.. zeer theoretisch maar als je plaatjes kijkt kan je wel ideeën opdoen.

Ik heb ook even een plaatje gemaakt.

Stel je neemt als basismateriaal vuren, dan zou ik mijn ligger zo inpakken.

Boven en onder weefsel of carbon, glasweefselband voldoet prima.

En aan de zijkanten carbon, liefst weefsel maar een laag rovings voldoet vaak ook.

Wat je ook wel eens ziet, of eigenlijk vaak ziet, is dat men een carbon kous om de ligger heentrekt en die lamineert.

Het voordeel van een matje onder het balsa is dat de drukbelasting hoger word, je balsa kan minder snel indeuken.

Dat zorgt ervoor dat je schaal minder snel in kan drukken.

Als je vleugel buigt dan zal op een gegeven moment de bovenkant in gaan deuken en dan breekt hij.

Een weefsel onder het balsa stelt dat moment wat uit.

En, als je het matje goed legt, dus 45 graden op de lengterichting, dan zal hij je vleugel wat torsiestijver maken.

Dat is beter bij snellere modellen.

Het weefsel wat de meesten gebruiken is 25 of beter 48 grams.

25 grams is nogal dun geweven, het totale verschil in gewicht (weefsel en harder) is bij een 48 grams weefseltje vrijwel gelijk.

Maar het is niet altijd nodig.

De Avatar is 340 cm span, dan wil je dat je vleugel stijf blijft.

Een ligger is ervoor om de boven en onderschaal uit elkaar te houden, zodat de vleugel niet kan knikken.

Het materiaal van de ligger moet niet makkelijk breken en zijn kracht over kunnen zetten op de onder en bovenschaal.

In veel van de hightech vliegtuigen zit een ligger met als basismateriaal schuim.

Dat is ingepakt in carbon.

In de wat goedkopere modellen zie je vaak een balsa ligger met carbon aan de zijkanten.

Er staat heel veel geschreven over Holmauslegung.. zeer theoretisch maar als je plaatjes kijkt kan je wel ideeën opdoen.

Ik heb ook even een plaatje gemaakt.

Stel je neemt als basismateriaal vuren, dan zou ik mijn ligger zo inpakken.

Boven en onder weefsel of carbon, glasweefselband voldoet prima.

En aan de zijkanten carbon, liefst weefsel maar een laag rovings voldoet vaak ook.

Wat je ook wel eens ziet, of eigenlijk vaak ziet, is dat men een carbon kous om de ligger heentrekt en die lamineert.

Rick NL

PH-SAM

Een ligger bestaat uit boven en onder een gording die worden verbonden met een lijfplaat.

In het bovenstaande plaatje zijn dit resp de delen met de text 'weefsel of carbon' en 'Carbon'.

De belasting van een vleugel zorgt voor een drukkracht in de bovenste gording en een trekkracht in de onderste gording.

Deze twee krachten zorgen op hun beurt voor afschuifkrachten in de lijfplaat(platen)

De zijkanten, de lijfplaten dus van de ligger, moeten er ook voor zorgen dat de boven en onderzijde van de ligger (de gordingen) op afstand worden gehouden, dus niet uitknikken, maar dit is maar een deel van de taak.

De drukkracht in de bovenste gording en de trekkracht in de onderste zorgen voor een flinke schuifspanning in de lijfplaat deze moet kunnen worden weerstaan.

Waar in het bovenstaande plaatje "Carbon" staat moet je géén rovings gebruiken, die zijn sterk op trek, maar niet op afschuiving.

Beter is daar weefsel te gebruiken dat goed verlijmd is met de liggers. En als dat weefsel onder ±45° wordt gebruikt is het helemaal ideaal. Ook moet dat weefsel weer voldoende ondersteund worden zodat het niet uitknikt, daarvoor zorgt het deel dat groen is in het plaatje hierboven.

De gordingen, (daar waar in het bovenstaande plaatje "weefsel of carbon" staat) die liggers kunnen goed van hout, glas of carbon rovings zijn.

Veel zwaarbelaste modellen zoals F3B, F3F, F5B en Pylon hebben inderdaad liggers die zijn opgebouwd uit gordingen van carbon rovings (unidirectioneel dus) en lijfplaten die zijn opgebouwd uit een schuim of balsa dragermeteriaal omwikkeld met carbon weefsel onder ±45°, bv mbv een carbon kous.

Hier een plaatje van de opbouw van een F3B/F3F model de Shinto, hierin wordt geen kous gebruikt in de lijfplaat, maar een sandwich van balsa onder ±45° én koolstof onder ±45°

http://f3j.in.ua/shinto.html?#tab7

Ik begrijk dat de Avatar vleugel ook netjes volgens het boekje is opgebouwd.

Albert, wanneer je een minder zwaar belaste vleugel hebt, is de optie van een vuren ligger met carbon boven en onder goed te doen. Qua gewicht niet optimaal, het vuren wordt niet efficient gebruikt als lijfplaat maar wél effectief.

Zelf heb ik in een zwever ipv de vuren ligger een lijfplaat gemaakt door uit 2 plankjes balsa van 2 mm een sandwich onder ±45° te maken en deze vertikaal te plaatsen met boven en onder carbon unidirectionele strippen als gording. Dat is lchter én beter dan gewoon een vuren lat, maar wel veel bewerkelijker.

Glas:

Wanneer ik een vleugel uit schuim en balsa maak, lijm ik deze opelkaar met een laagje 25 gams glas ertussen. Dus jouw volgorde wordt dan:

Plank-Schaal-Folie-Balsa-Glas/epoxy-kern-glas/epoxy-Balsa-Folie-Schaal-Plank-Gewicht.

Alleen gebruik ik een vacuumzak waar hierboven folie staat. Daardoor wordt de hechting veel beter en kan je volstaan met minder epoxy.

In feite gebruik ik het glas als drager voor de epoxy:

Op een glasplaat (pas-spiegel) rol ik het 25 grams glas in met epoxy, waarna ik met keukenpapier het weer redelijk droog rol.

Daarmee gebruik je minder hars, het totaal van hars en glas in minder dan dat wat je met andere methoden met alleen hars nodig hebt.

In het bovenstaande plaatje zijn dit resp de delen met de text 'weefsel of carbon' en 'Carbon'.

De belasting van een vleugel zorgt voor een drukkracht in de bovenste gording en een trekkracht in de onderste gording.

Deze twee krachten zorgen op hun beurt voor afschuifkrachten in de lijfplaat(platen)

De zijkanten, de lijfplaten dus van de ligger, moeten er ook voor zorgen dat de boven en onderzijde van de ligger (de gordingen) op afstand worden gehouden, dus niet uitknikken, maar dit is maar een deel van de taak.

De drukkracht in de bovenste gording en de trekkracht in de onderste zorgen voor een flinke schuifspanning in de lijfplaat deze moet kunnen worden weerstaan.

Waar in het bovenstaande plaatje "Carbon" staat moet je géén rovings gebruiken, die zijn sterk op trek, maar niet op afschuiving.

Beter is daar weefsel te gebruiken dat goed verlijmd is met de liggers. En als dat weefsel onder ±45° wordt gebruikt is het helemaal ideaal. Ook moet dat weefsel weer voldoende ondersteund worden zodat het niet uitknikt, daarvoor zorgt het deel dat groen is in het plaatje hierboven.

De gordingen, (daar waar in het bovenstaande plaatje "weefsel of carbon" staat) die liggers kunnen goed van hout, glas of carbon rovings zijn.

Veel zwaarbelaste modellen zoals F3B, F3F, F5B en Pylon hebben inderdaad liggers die zijn opgebouwd uit gordingen van carbon rovings (unidirectioneel dus) en lijfplaten die zijn opgebouwd uit een schuim of balsa dragermeteriaal omwikkeld met carbon weefsel onder ±45°, bv mbv een carbon kous.

Hier een plaatje van de opbouw van een F3B/F3F model de Shinto, hierin wordt geen kous gebruikt in de lijfplaat, maar een sandwich van balsa onder ±45° én koolstof onder ±45°

http://f3j.in.ua/shinto.html?#tab7

Ik begrijk dat de Avatar vleugel ook netjes volgens het boekje is opgebouwd.

Albert, wanneer je een minder zwaar belaste vleugel hebt, is de optie van een vuren ligger met carbon boven en onder goed te doen. Qua gewicht niet optimaal, het vuren wordt niet efficient gebruikt als lijfplaat maar wél effectief.

Zelf heb ik in een zwever ipv de vuren ligger een lijfplaat gemaakt door uit 2 plankjes balsa van 2 mm een sandwich onder ±45° te maken en deze vertikaal te plaatsen met boven en onder carbon unidirectionele strippen als gording. Dat is lchter én beter dan gewoon een vuren lat, maar wel veel bewerkelijker.

Glas:

Wanneer ik een vleugel uit schuim en balsa maak, lijm ik deze opelkaar met een laagje 25 gams glas ertussen. Dus jouw volgorde wordt dan:

Plank-Schaal-Folie-Balsa-Glas/epoxy-kern-glas/epoxy-Balsa-Folie-Schaal-Plank-Gewicht.

Alleen gebruik ik een vacuumzak waar hierboven folie staat. Daardoor wordt de hechting veel beter en kan je volstaan met minder epoxy.

In feite gebruik ik het glas als drager voor de epoxy:

Op een glasplaat (pas-spiegel) rol ik het 25 grams glas in met epoxy, waarna ik met keukenpapier het weer redelijk droog rol.

Daarmee gebruik je minder hars, het totaal van hars en glas in minder dan dat wat je met andere methoden met alleen hars nodig hebt.

Het nieuwe ontwerp.

Koorde 24 naar 18 cm, MH62 profiel en 1 graaf tipverdraaiing..

Het middendeel is 20cm en de 2 tips zijn 71cm, dus totale span van 162cm, met 2 houten tips erop zal ik op 165cm uitkomen.

De onderschalen zitten met tape aan elkaar geplakt.

Daarna de kernen aan elkaar geplakt met epoxy en provisorisch met inpaktape aan elkaar geplakt.

De kernen hebben al gevlogen, net even door de kamer heen gegooid en met een stukje lood voorop doen ze het al.

Nu ligt het balsa te drogen.

Wat plankjes voor de onderkant aan elkaar gelijmd.

Eerst aan elkaar gezet met plakband en toen omgedraaid, opengeklapt en wat witte houtlijm op de naad gesmeerd.

Half uurtje wachten en dan ga ik ze met ietsje overlap op maat snijden.

Ik heb alleen geen planken waar ik ze tussen kan leggen en ook geen gewichten of vacuumpomp.

Even bedenken hoe ik dat nu ga doen.

GJ

Koorde 24 naar 18 cm, MH62 profiel en 1 graaf tipverdraaiing..

Het middendeel is 20cm en de 2 tips zijn 71cm, dus totale span van 162cm, met 2 houten tips erop zal ik op 165cm uitkomen.

De onderschalen zitten met tape aan elkaar geplakt.

Daarna de kernen aan elkaar geplakt met epoxy en provisorisch met inpaktape aan elkaar geplakt.

De kernen hebben al gevlogen, net even door de kamer heen gegooid en met een stukje lood voorop doen ze het al.

Nu ligt het balsa te drogen.

Wat plankjes voor de onderkant aan elkaar gelijmd.

Eerst aan elkaar gezet met plakband en toen omgedraaid, opengeklapt en wat witte houtlijm op de naad gesmeerd.

Half uurtje wachten en dan ga ik ze met ietsje overlap op maat snijden.

Ik heb alleen geen planken waar ik ze tussen kan leggen en ook geen gewichten of vacuumpomp.

Even bedenken hoe ik dat nu ga doen.

GJ

ron van sommeren

Forum veteraan

Maakt het iets verschil of glasweefsel op of onder balsa/fineer zit?

Arnold. je krijgt die 1,5 mm nooit om de voorlijst gebogen dus je moet gewoon 5mm of zo van de voorlijst afhalen, daar een balsa balkje plakken en dan de voorlijst in model schaven/schuren.

Naar ziet er al goed uit, beetje stratemakerswerk erbij... een modelbouwer is zo veelzijdig.

GJ

Bij mijn Rasant kreeg ik 1mm toch netjes gebogen...

Bevochtigen met water/ammoniak mengseltje, voorzichtjes ombuigen, fixeren, 24 laten uitdrogen en dan een perfect stukje krijgend.

Ron, onder het balsa verdeelt het de krachten van de ligger over het weefsel.

Bij vok GFK kisten wordt het sandwichmateriaal ook altijd weggehaald op de plek van de ligger om de ligger direct op de schaal te krijgen.

En Dries, 1 of 1,5 mm is een aardig verschil, ook al maak ik het nat, 1,5mm krijg ik niet zo rond gevouwen dat ik er een neuslijst mee kan ronden, tenminste niet als het profiel maar 13mm dik is.

GJ

Bij vok GFK kisten wordt het sandwichmateriaal ook altijd weggehaald op de plek van de ligger om de ligger direct op de schaal te krijgen.

En Dries, 1 of 1,5 mm is een aardig verschil, ook al maak ik het nat, 1,5mm krijg ik niet zo rond gevouwen dat ik er een neuslijst mee kan ronden, tenminste niet als het profiel maar 13mm dik is.

GJ

Arthobby geeft bij de avatar duidelijk aan hoe de opbouw van de vleugel is. Daarom zit ik er aan te denken om de vleugel te kopiëren. Ik heb nog platen met 1 mm abachi liggen en daar wil ik de vleugel met indekken.

Hoeveel grams weefsel moet ik gebruiken voor de ligger? Is een 10 mm brede ligger voldoende met 1 mm carbon strip erboven en eronder? Wordt de carbonstrip met pu lijm verlijmd aan de ligger of met hars?

Hoeveel grams weefsel moet ik gebruiken voor de ligger? Is een 10 mm brede ligger voldoende met 1 mm carbon strip erboven en eronder? Wordt de carbonstrip met pu lijm verlijmd aan de ligger of met hars?

Ik ken de Avatar niet maar ik heb even gekeken en er staat bijna een complete bouwbeschrijving op hun site.

De ligger die ze gebruiken is 5mm breed.

Wat je ook kan doen, in plaats van hout is een zeillat gebruiken.

Je gaat naar een zeilmaker (volgens mij zit Vrolijk Watersport nog steeds in Uitgeest) en koopt daar 1 of 2 zeillatten.

Die zijn van fiberglas en breken niet.

Dat zaag je op maat, het is wel rotspul, dus maskertje op en handschoenen aan.

Op de plek waar de ligger het balsa gaat raken leg je een carbon band of glasweefsel band van een cm of 2 breed.

Je kan het zelf knippen van 80 grams weefsel of je koopt een rolletje, volgens mij was het vanaf 115 gr/m2 te koop.

Als je een houten ligger gebruikt zou ik dat ook doen, hoe geleidelijker de kracht over het balsa verdeeld wordt hoe beter.

Als je bij een houten ligger blijft zou ik minimaal 48 grams nemen tot 80 grams weefsel.

En altijd met epoxyhars werken.

Niet rollen, dan rol je lucht in maar je neemt een oude bankpas, creditcard of iets wat daar op lijkt.

Legt het weefsel op een stuk plastic en giet er wat epoxy overheen.

Dat smeer je uit met de kaart.

Zo min mogelijk hars/harder aanmaken, probeer 80% gewicht van het weefsel aan hars te gebruiken,

Als het weefsel nat is dan je het plastic met het weefsel op en leg je op het hout.

Je hebt dan dus de schone kant van het plastic naar je toe.

Dan druk je dat vanuit het midden aan met een doek en daarna kan je voorzichtig het plastic van het weefsel halen.

Je weet dan dat het weefsel goed benat is en dat er niet teveel hard op zit.

GJ

De ligger die ze gebruiken is 5mm breed.

Wat je ook kan doen, in plaats van hout is een zeillat gebruiken.

Je gaat naar een zeilmaker (volgens mij zit Vrolijk Watersport nog steeds in Uitgeest) en koopt daar 1 of 2 zeillatten.

Die zijn van fiberglas en breken niet.

Dat zaag je op maat, het is wel rotspul, dus maskertje op en handschoenen aan.

Op de plek waar de ligger het balsa gaat raken leg je een carbon band of glasweefsel band van een cm of 2 breed.

Je kan het zelf knippen van 80 grams weefsel of je koopt een rolletje, volgens mij was het vanaf 115 gr/m2 te koop.

Als je een houten ligger gebruikt zou ik dat ook doen, hoe geleidelijker de kracht over het balsa verdeeld wordt hoe beter.

Als je bij een houten ligger blijft zou ik minimaal 48 grams nemen tot 80 grams weefsel.

En altijd met epoxyhars werken.

Niet rollen, dan rol je lucht in maar je neemt een oude bankpas, creditcard of iets wat daar op lijkt.

Legt het weefsel op een stuk plastic en giet er wat epoxy overheen.

Dat smeer je uit met de kaart.

Zo min mogelijk hars/harder aanmaken, probeer 80% gewicht van het weefsel aan hars te gebruiken,

Als het weefsel nat is dan je het plastic met het weefsel op en leg je op het hout.

Je hebt dan dus de schone kant van het plastic naar je toe.

Dan druk je dat vanuit het midden aan met een doek en daarna kan je voorzichtig het plastic van het weefsel halen.

Je weet dan dat het weefsel goed benat is en dat er niet teveel hard op zit.

GJ

Ik blijf toch vasthouden aan een balsa ligger met carbonstrip en weefsel. Liever niet te exotisch en met een duidelijke voorbeeld. Zeker omdat het voor mij nieuw is.

Als ik naar de voorbeeld kijk ,dan zit er naar mijn gevoel een vrij dikke carbon strip boven en onder in de ligger verwerkt

Wat gemakkelijk te verkrijgen is 5 x 0,6 mm strip .Hiervan wil ik 2 op elkaar lijmen. Of is dit overkill?

Geprobeerd kernen te snijden .Als draad een gauge 0.09 gitaarsnaar op de boog . Op mijn lader zit een Foam functie .

Tot 2x aan toe halverwege snaar gebroken . Na de eerste breuk de spanning wat verlaag maar toch weer pang . Wel met redelijke resultaat . Eerst maar in Alkmaar 0.2 mm weerstanddraad halen . G.J , wat voor hars beveel je aan? Ik wil deze week een bestelling doen.

Als ik naar de voorbeeld kijk ,dan zit er naar mijn gevoel een vrij dikke carbon strip boven en onder in de ligger verwerkt

Wat gemakkelijk te verkrijgen is 5 x 0,6 mm strip .Hiervan wil ik 2 op elkaar lijmen. Of is dit overkill?

Geprobeerd kernen te snijden .Als draad een gauge 0.09 gitaarsnaar op de boog . Op mijn lader zit een Foam functie .

Tot 2x aan toe halverwege snaar gebroken . Na de eerste breuk de spanning wat verlaag maar toch weer pang . Wel met redelijke resultaat . Eerst maar in Alkmaar 0.2 mm weerstanddraad halen . G.J , wat voor hars beveel je aan? Ik wil deze week een bestelling doen.

Albert, het carbon dat je ziet is waarschijnlijk roving en geen strip.

Roving kan je zien als een soort vlas van carbon, dat doordrenk je met hars en dat verlijmt dan aan de ligger en schaal.

Als je die carbon strips wil gebruiken moet je ze eerst goed opruwen en dan kan je het verlijmen met hars maar het zal nooit zo'n goed geheel worden als dat je met rovings werkt.

Waar kan je in Alkmaar 0.2 mm draad halen, er zit geen modelbouwwinkel meer.

Als je snel iets nodig hebt dan kan ik wel een metertje of zo opsturen.

Wat voor hars ik aanbeveel.

Ligt eraan hoeveel je wilt bestellen.

Als je redelijk wat besteld is het goedkoper om het in Duitsland te bestellen.

HP-textiles.com is goedkoop met weefsels en harsen.

Er staan ook verschillende videos en documenten waarin de verwerking uitgelegd word.

Als hars neem ik daar altijd HP-E110L

Dat is lamineerhars die een potlife van bijna 2 uur heeft.

Als 49 grams weefsel neem ik HP-P49EF, dat is hars met een finish.

Als rovings de HP-HT-50K

Nadeel is dat verzendkosten een euro of 15 is.

Maar ik heb nu een bestelling van 130 euro gedaan, als ik dat in Nederland had gedaan (bij een goedkope onlineshop) was ik zeker 190 euro kwijt geweest en dan is de kwaliteit slechter.

GJ

Roving kan je zien als een soort vlas van carbon, dat doordrenk je met hars en dat verlijmt dan aan de ligger en schaal.

Als je die carbon strips wil gebruiken moet je ze eerst goed opruwen en dan kan je het verlijmen met hars maar het zal nooit zo'n goed geheel worden als dat je met rovings werkt.

Waar kan je in Alkmaar 0.2 mm draad halen, er zit geen modelbouwwinkel meer.

Als je snel iets nodig hebt dan kan ik wel een metertje of zo opsturen.

Wat voor hars ik aanbeveel.

Ligt eraan hoeveel je wilt bestellen.

Als je redelijk wat besteld is het goedkoper om het in Duitsland te bestellen.

HP-textiles.com is goedkoop met weefsels en harsen.

Er staan ook verschillende videos en documenten waarin de verwerking uitgelegd word.

Als hars neem ik daar altijd HP-E110L

Dat is lamineerhars die een potlife van bijna 2 uur heeft.

Als 49 grams weefsel neem ik HP-P49EF, dat is hars met een finish.

Als rovings de HP-HT-50K

Nadeel is dat verzendkosten een euro of 15 is.

Maar ik heb nu een bestelling van 130 euro gedaan, als ik dat in Nederland had gedaan (bij een goedkope onlineshop) was ik zeker 190 euro kwijt geweest en dan is de kwaliteit slechter.

GJ

Radio Elco heeft weerstanddraad .

Ik begrijp wat je bedoelt, maar kant en klare strip heeft voor mij het voordeel dat het maatvast is. Met roving is het toch wat zoeken.

Ik ben wat huiverig om grote bestellingen te doen daarom zit ik te kijken bij Carbonwinkel.

Ik begrijp wat je bedoelt, maar kant en klare strip heeft voor mij het voordeel dat het maatvast is. Met roving is het toch wat zoeken.

Ik ben wat huiverig om grote bestellingen te doen daarom zit ik te kijken bij Carbonwinkel.

Laatst bewerkt:

OK, als Elco het niet heeft dan stuur je maar een berichtje dan stop ik wel wat in een envelop.

Ik heb nu 30 meter inconel draad van 0,17mm en dat blijft heel.

Wat betreft hars en weefsels.

Kees Maas had vroeger goede hars en weefsels.

En kan ook goed adviseren.

Hij was de nederlandse vertegenwoordiging van EMC-Vega uit Duitsland.

Hij zit in Limburg.

Ik weet niet of hij nog steeds levert maar je kan hem even bellen.

MEC-Engineering

Kerkveldstraat 20

6095 BM Baexem, NL

Tel +31 622235206

Ik heb nu 30 meter inconel draad van 0,17mm en dat blijft heel.

Wat betreft hars en weefsels.

Kees Maas had vroeger goede hars en weefsels.

En kan ook goed adviseren.

Hij was de nederlandse vertegenwoordiging van EMC-Vega uit Duitsland.

Hij zit in Limburg.

Ik weet niet of hij nog steeds levert maar je kan hem even bellen.

MEC-Engineering

Kerkveldstraat 20

6095 BM Baexem, NL

Tel +31 622235206

Projectje tussendoor voor Eric Laermans.

https://www.modelbouwforum.nl/threads/topmodel-cz-stinger.263167/

Zijn Stinger heeft een profiel wat niet echt geschikt is voor dat model.

En aangezien ik toch de hele dag niets te doen heb en nog wat schuim had liggen heb ik een vervangvleugeltje gesneden.

Profiel hou ik even geheim, het is het profiel van een Avionik pylonracer, dus snel.

Dikte is ongeveer 7,5 %.

Span is normaal 98cm, word nu 101 cm.

Eerst de kernen gesneden, er is rekening gehouden met 1,5mm beplanking.

Toen plastic op de bovenschaal gelegd om te zorgen dat de schaal niet aan het balsa vastplakt.

Het balsa is al op maat gesneden, 17cm is de wortel, 13cm de tip en ik heb een overlap van balsa van 5mm.

Hier alles even onder elkaar.

De linker en rechter schalen zijn met plakband aan elkaar geplakt.

Het balsa heb ik bij de voorlijst gefixeerd op de schaal met schilderstape.

De textiellijm op het balsa aangebracht.

Daarna even met het vingertje uitgesmeerd.

De overtollige lijm, vooral bij de achterlijst, weggehaald met een nat sponsje

Even controleren of alles in lijn ligt, daarom staan er ook streepjes op de zijkant.

Dat doe ik voor het snijden al.

2 stukken aluminium profiel erop.

En op die aluminium profielen kan je dan van alles zetten dat zwaar is.

Gitaarversterker, gewichten, lood, lipo's

En nu een nachtje drogen.

GJ

https://www.modelbouwforum.nl/threads/topmodel-cz-stinger.263167/

Zijn Stinger heeft een profiel wat niet echt geschikt is voor dat model.

En aangezien ik toch de hele dag niets te doen heb en nog wat schuim had liggen heb ik een vervangvleugeltje gesneden.

Profiel hou ik even geheim, het is het profiel van een Avionik pylonracer, dus snel.

Dikte is ongeveer 7,5 %.

Span is normaal 98cm, word nu 101 cm.

Eerst de kernen gesneden, er is rekening gehouden met 1,5mm beplanking.

Toen plastic op de bovenschaal gelegd om te zorgen dat de schaal niet aan het balsa vastplakt.

Het balsa is al op maat gesneden, 17cm is de wortel, 13cm de tip en ik heb een overlap van balsa van 5mm.

Hier alles even onder elkaar.

De linker en rechter schalen zijn met plakband aan elkaar geplakt.

Het balsa heb ik bij de voorlijst gefixeerd op de schaal met schilderstape.

De textiellijm op het balsa aangebracht.

Daarna even met het vingertje uitgesmeerd.

De overtollige lijm, vooral bij de achterlijst, weggehaald met een nat sponsje

Even controleren of alles in lijn ligt, daarom staan er ook streepjes op de zijkant.

Dat doe ik voor het snijden al.

2 stukken aluminium profiel erop.

En op die aluminium profielen kan je dan van alles zetten dat zwaar is.

Gitaarversterker, gewichten, lood, lipo's

En nu een nachtje drogen.

GJ

Laatst bewerkt: