prop-er

Forum veteraan

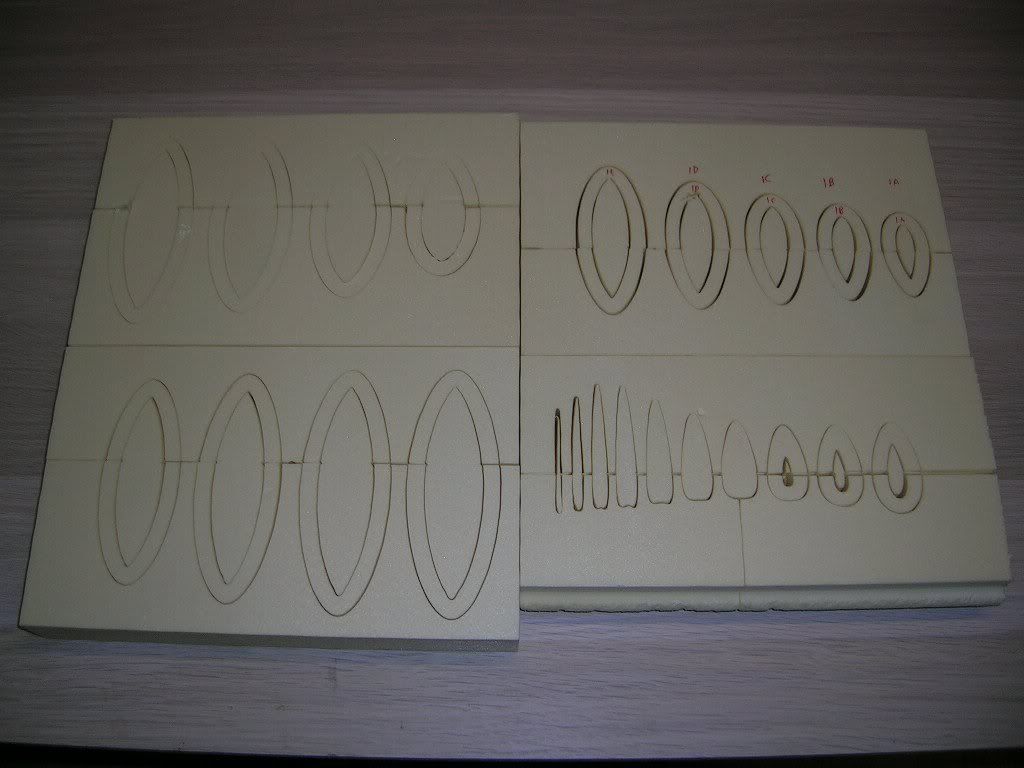

Op de yahoo foamcutters group vond ik vele mogelijke oorzaken van waves / ripples. Maar deze opmerking van Anker deed bij mij een lichtje branden:

Mijn problemen met waves zijn begonnen nadat ik boeken op het schuimblok heb gelegd! Het zou best eens kunnen dat de draad gewoon ruimte tekort heeft, omdat mijn boeken steeds proberen de ontstane kerf dicht te drukken!

De waves zitten ook niet over het gehele oppervlak, maar ontstaan daar, waar de druk door de boeken het grootst is. Toch maar weer eens zonder boeken proberen dus.

Verder ben ik er achter gekomen dat een geringe stroomverhoging grote gevolgen heeft voor de kerfdiameter.

12,5VAC - 0,5A - F70: kerf 0,4mm

18VAC - 0,55A - F70: kerf 0,9mm

12,5VAC - 0,5A - F42: kerf 0,8mm

18VAC - 0,55A - F42: kerf 1,45mm

Die 1,45 is te groot. Eigenlijk zou de kerf niet groter dan max 0,5mm mogen zijn, maar dat is met deze vleugelverhouding (wortelkoorde/tipkoorde) waarschijnlijk niet mogelijk.

Ik hou voorlopig toch weer even vast aan de eerder beproefde 12,5 VAC en 0,5A.

I discovered that my method for cutting the lower spar cap cutouts

doesn't work well with Tungsten wire. The loose foam caused by the

cutting falls on the wire and cools it enough to cause waves for a short

distance before the wire heats up enough to cut properly.

Mijn problemen met waves zijn begonnen nadat ik boeken op het schuimblok heb gelegd! Het zou best eens kunnen dat de draad gewoon ruimte tekort heeft, omdat mijn boeken steeds proberen de ontstane kerf dicht te drukken!

De waves zitten ook niet over het gehele oppervlak, maar ontstaan daar, waar de druk door de boeken het grootst is. Toch maar weer eens zonder boeken proberen dus.

Verder ben ik er achter gekomen dat een geringe stroomverhoging grote gevolgen heeft voor de kerfdiameter.

12,5VAC - 0,5A - F70: kerf 0,4mm

18VAC - 0,55A - F70: kerf 0,9mm

12,5VAC - 0,5A - F42: kerf 0,8mm

18VAC - 0,55A - F42: kerf 1,45mm

Die 1,45 is te groot. Eigenlijk zou de kerf niet groter dan max 0,5mm mogen zijn, maar dat is met deze vleugelverhouding (wortelkoorde/tipkoorde) waarschijnlijk niet mogelijk.

Ik hou voorlopig toch weer even vast aan de eerder beproefde 12,5 VAC en 0,5A.