Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Bouw portaal cnc freesmachine......

- Topicstarter corvl

- Startdatum

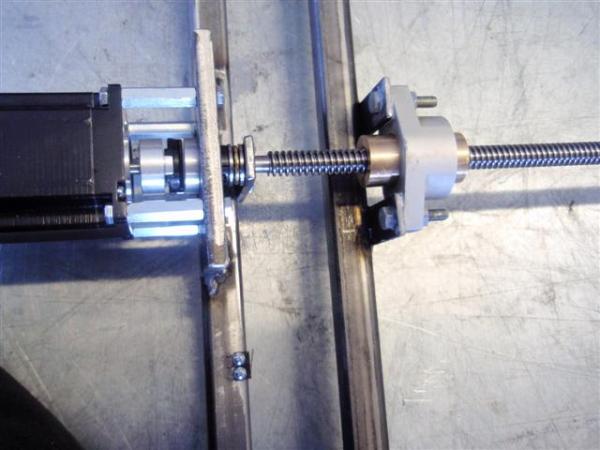

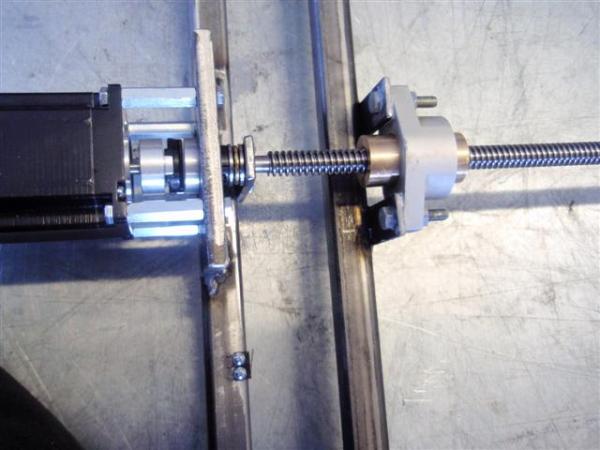

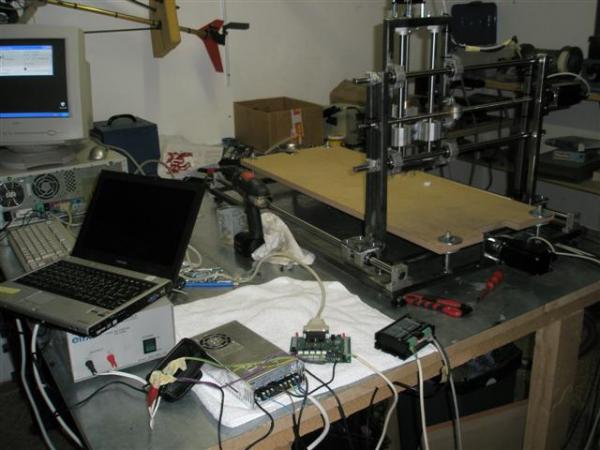

Afgelopen week druk bezig geweest met de freesmachine. Er begint nu echt schot in te komen.

Een hoop werk was het afstellen van de spindels op de stappenmotoren zodat ze in elkaars verlengde lagen. Een ander probleempje wat ik tegenkwam is de kogellagers op de assen, zodra ik de lagers te vast aan het frame draaide werd de boel wat ontzet. Een reden hiervoor was dat haaks lassen, dus niet echt haaks lassen bij mij is Door het het temperatuur verschil tijdens het lassen beweegt het geheel een beetje waardoor het niet meer haaks op elkaar staat. Ik heb dit opgelost met een kneedbaare pasta tussen het frame en de kogellagers te doen en dan de bouten wat aanspannen. het geheel loopt nu erg soepel en zonder speling.

Door het het temperatuur verschil tijdens het lassen beweegt het geheel een beetje waardoor het niet meer haaks op elkaar staat. Ik heb dit opgelost met een kneedbaare pasta tussen het frame en de kogellagers te doen en dan de bouten wat aanspannen. het geheel loopt nu erg soepel en zonder speling.

Inmiddels ben ik bezig om de eindschakelaars te plaatsen en aan te sluiten.

Hieronder 2 fotoos:

Het electrisch gedeelte is bijna aan de beurt.

Een vraagje; en de handleiding staat dat ik voor de eindschakelaars "shielded wire" moet gebruiken. Om te testen, kan het kwaad als ik een normaald draadje gebruik?

Hier een gedeelte van de handleiding wat ik niet snap:

-------------------------------------------------------------

Connect 12 volt power Supply to INP_PWR + connector on CNC printer Port

Interface

Connect 12 volt power Supply GND to INP_PWR - connector on CNC printer

Port Interface

Use (flexible) shielded wire for End Switches (Guitar signal cable)

Connect End switch X inside wire to INP_11

Connect End switch X outside wire to "S" INP_11 Connect End switch Y

inside wire to INP_12

Connect End switch Y outside wire to "S" INP_12

Connect End switch Z inside wire to INP_13

Connect End switch Z outside wire to "S" INP_13

Connect emergency stop inside wire to INP_15

Connect emergency stop outside wire to "S" INP_15

----------------------------------

Hoe ik het lees en begrijp:

Vanaf de microswitch komen 2 draadjes, (als het om shielded wire gaat , is er een binnendraadje en de buitenmantel.)

Voor de x-as moet ik binnenste draadje op de INP11 aansluiten en het andere draadje op de S-INP11.

Daarna ga ik verder met de Y-as, maar wat nu met de 2e microswitch aan de andere kant van de X-as. Hoe ik de handleiding lees heeft elke as maar 1 eindschakelaar, ik dacht dat elke as er 2 had, een voor het begin en 1 voor het einde.

Moet die 2e schakelaar niet of heb ik het niet goed begrepen?

Cor

Een hoop werk was het afstellen van de spindels op de stappenmotoren zodat ze in elkaars verlengde lagen. Een ander probleempje wat ik tegenkwam is de kogellagers op de assen, zodra ik de lagers te vast aan het frame draaide werd de boel wat ontzet. Een reden hiervoor was dat haaks lassen, dus niet echt haaks lassen bij mij is

Inmiddels ben ik bezig om de eindschakelaars te plaatsen en aan te sluiten.

Hieronder 2 fotoos:

Het electrisch gedeelte is bijna aan de beurt.

Een vraagje; en de handleiding staat dat ik voor de eindschakelaars "shielded wire" moet gebruiken. Om te testen, kan het kwaad als ik een normaald draadje gebruik?

Hier een gedeelte van de handleiding wat ik niet snap:

-------------------------------------------------------------

Connect 12 volt power Supply to INP_PWR + connector on CNC printer Port

Interface

Connect 12 volt power Supply GND to INP_PWR - connector on CNC printer

Port Interface

Use (flexible) shielded wire for End Switches (Guitar signal cable)

Connect End switch X inside wire to INP_11

Connect End switch X outside wire to "S" INP_11 Connect End switch Y

inside wire to INP_12

Connect End switch Y outside wire to "S" INP_12

Connect End switch Z inside wire to INP_13

Connect End switch Z outside wire to "S" INP_13

Connect emergency stop inside wire to INP_15

Connect emergency stop outside wire to "S" INP_15

----------------------------------

Hoe ik het lees en begrijp:

Vanaf de microswitch komen 2 draadjes, (als het om shielded wire gaat , is er een binnendraadje en de buitenmantel.)

Voor de x-as moet ik binnenste draadje op de INP11 aansluiten en het andere draadje op de S-INP11.

Daarna ga ik verder met de Y-as, maar wat nu met de 2e microswitch aan de andere kant van de X-as. Hoe ik de handleiding lees heeft elke as maar 1 eindschakelaar, ik dacht dat elke as er 2 had, een voor het begin en 1 voor het einde.

Moet die 2e schakelaar niet of heb ik het niet goed begrepen?

Cor

Laatst bewerkt door een moderator:

H

hezik

Guest

De truuk is dat je geen afzonderlijke aansluitingen voor 2 eindswitches op 1 as nodig hebt. De electronica weet immers welke kant de motor op aan het draaien is, en het ding kan zich nooit tegelijk aan beide kanten bevinden.

Daarom kun je dus de eindswitchers per as in serie zetten.

Daarom kun je dus de eindswitchers per as in serie zetten.

@ Hezik & Oscar: Hoe zet ik deze in serie? en ik ben eigenlijk ervan uitgegaan dat het gaat om "maak-contact" dus de switchen zo aangesloten dat zodra de switch wordt ingedrukt er "verbinding" is. Is deze aanname correct?

Hoe belangrijk is de "shielded wire" in de testface?

Volgend probleem: Ook het volgende snap ik niet.

handleiding:

-------------------------------

Connect CNC INterface Stepper Motor output 2 to CP+ line Module X (X

STEP = PIN 2)

Connect CNC INterface Stepper Motor output GND to CP- line Module X (X

STEP)

Connect CNC INterface Stepper Motor output 3 to CW+ line Module X (X

Direction = PIN 3)

Connect CNC INterface Stepper Motor output GND to CW- line Module X (X

Direction)

Connect +24 Volts DC MOtor Power Supply to VCC on Stepper Driver MOdule X ( 36 volts=max) Connect 24 Volts GND of DC MOtor Power Supply to GND on Stepper Driver MOdule X ( 36 volts=max)

Connect First Coil of X Stepper Motor to A to A+ Stepper Driver MOdule X Connect SECOND Coil of X Stepper Motor to B to A- Stepper Driver MOdule X

-----------------------------------------------------

Het gaat om de laatste 3 zinnen waar ik mn hoofd over aan het breken ben.

Aansluitingen op de stappenmotor zijn: A+, A-, B+, B- , GND.

Op de stepper driver module heb ik : VCC, A+, A-, B+, B- / REST-, Rest+, CW-, CW+, CP-, CP+.

laatste vraag voor vanavond; Op de steppenmotor heb ik ook een GND (ground) aansluiting, om kabel te besparen, mag ik de GND aansluiting van alle stappenmotoren op het (metalen) frame vastmaken en dan vanaf het frame verder naar GND van de andere modules?

Cor

Hoe belangrijk is de "shielded wire" in de testface?

Volgend probleem: Ook het volgende snap ik niet.

handleiding:

-------------------------------

Connect CNC INterface Stepper Motor output 2 to CP+ line Module X (X

STEP = PIN 2)

Connect CNC INterface Stepper Motor output GND to CP- line Module X (X

STEP)

Connect CNC INterface Stepper Motor output 3 to CW+ line Module X (X

Direction = PIN 3)

Connect CNC INterface Stepper Motor output GND to CW- line Module X (X

Direction)

Connect +24 Volts DC MOtor Power Supply to VCC on Stepper Driver MOdule X ( 36 volts=max) Connect 24 Volts GND of DC MOtor Power Supply to GND on Stepper Driver MOdule X ( 36 volts=max)

Connect First Coil of X Stepper Motor to A to A+ Stepper Driver MOdule X Connect SECOND Coil of X Stepper Motor to B to A- Stepper Driver MOdule X

-----------------------------------------------------

Het gaat om de laatste 3 zinnen waar ik mn hoofd over aan het breken ben.

Aansluitingen op de stappenmotor zijn: A+, A-, B+, B- , GND.

Op de stepper driver module heb ik : VCC, A+, A-, B+, B- / REST-, Rest+, CW-, CW+, CP-, CP+.

laatste vraag voor vanavond; Op de steppenmotor heb ik ook een GND (ground) aansluiting, om kabel te besparen, mag ik de GND aansluiting van alle stappenmotoren op het (metalen) frame vastmaken en dan vanaf het frame verder naar GND van de andere modules?

Cor

M

MarkusMechatronics

Guest

Post 65

Hoi Cor

In de testfase is het niet zo belangrijk maar tijdens langdurig "echt" Frezen wel. Zonder afscherming kunnen hele kleine stoorsignalen een false sluiting van een eindschakelaar veroorzaken. Hierdoor kan vele uren freeswerk verloren gaan.

De shield (metalen buitenmantel) moet aan de S aansluitingen van de eindschakelaars. Dus per microschakelaar 1 kabel die terugaat naar de interface kaart.

A+, A-, B+, B- dit zijn de Spoel aansluitingen van de Stappenmotor

Je hebt dus een Spoel A en Spoel B, dus 4 draadtjes

GND = Aarde, net als in je auto de min pool van je voeding en tegelijkertijd het frame.

GND van de Motor is voor de aarding van de motor (onderdrukken stoorsignalen en beveiliging tegen schokken). Gebruik als het kan 4 aarderige flex (dat dus heel veel mag buigen) bij je motoren liefst MET een metalen buitenmantel. Metalen mantel van die flex kabel aan de GND van de motor en de GND van je driver.

REST-, Rest+, CW-, CW+, CP-, CP+.

Rest = Reset dit is een ingang om je motor drivers van afstand in slaap te zetten (motoren niet bekrachtigt). Hier hoef je niets aan te sluiten, alleen voor mensen die met de hand aan hun assen willen draaien als alles aan staat.

CW+ en - de min gaat gewoon aan de GND van het interface. Dit signaal (DIRECTION) bepaalt welke richting de motor omdraait, bijvoorbeeld +5 volt op CW+ dan gaat ie linksom en 0 volt erop dan rechtsom.

CP+ en - alweer de min gaat gewoon aan de GND van het interface kaartje. Een puls op deze ingang verzet de motor een stapje. In de software vaak als STEP OUT aangeduid. Je kunt zelf in de software kiezen welke uitgangspootjes van je printerpoort als STEP en DIRECTION moeten gaan dienen. Bijvoorbeeld pootje 2 wordt STEP OUT X en pootje 3 wordt DIRECTION X. Op mijn website vind je een test programma waarmee je zonder een CNC aanstuurprogramma alvast kunt testen.

Greezt

Markus

Markus Mechatronics

Hoe belangrijk is de "shielded wire" in de testface?

Hoi Cor

In de testfase is het niet zo belangrijk maar tijdens langdurig "echt" Frezen wel. Zonder afscherming kunnen hele kleine stoorsignalen een false sluiting van een eindschakelaar veroorzaken. Hierdoor kan vele uren freeswerk verloren gaan.

De shield (metalen buitenmantel) moet aan de S aansluitingen van de eindschakelaars. Dus per microschakelaar 1 kabel die terugaat naar de interface kaart.

A+, A-, B+, B- dit zijn de Spoel aansluitingen van de Stappenmotor

Je hebt dus een Spoel A en Spoel B, dus 4 draadtjes

GND = Aarde, net als in je auto de min pool van je voeding en tegelijkertijd het frame.

GND van de Motor is voor de aarding van de motor (onderdrukken stoorsignalen en beveiliging tegen schokken). Gebruik als het kan 4 aarderige flex (dat dus heel veel mag buigen) bij je motoren liefst MET een metalen buitenmantel. Metalen mantel van die flex kabel aan de GND van de motor en de GND van je driver.

REST-, Rest+, CW-, CW+, CP-, CP+.

Rest = Reset dit is een ingang om je motor drivers van afstand in slaap te zetten (motoren niet bekrachtigt). Hier hoef je niets aan te sluiten, alleen voor mensen die met de hand aan hun assen willen draaien als alles aan staat.

CW+ en - de min gaat gewoon aan de GND van het interface. Dit signaal (DIRECTION) bepaalt welke richting de motor omdraait, bijvoorbeeld +5 volt op CW+ dan gaat ie linksom en 0 volt erop dan rechtsom.

CP+ en - alweer de min gaat gewoon aan de GND van het interface kaartje. Een puls op deze ingang verzet de motor een stapje. In de software vaak als STEP OUT aangeduid. Je kunt zelf in de software kiezen welke uitgangspootjes van je printerpoort als STEP en DIRECTION moeten gaan dienen. Bijvoorbeeld pootje 2 wordt STEP OUT X en pootje 3 wordt DIRECTION X. Op mijn website vind je een test programma waarmee je zonder een CNC aanstuurprogramma alvast kunt testen.

Greezt

Markus

Markus Mechatronics

Gaat dit genoeg zijn voor 36V, 3A en 3 meter lang?

Ja dat is nog steeds genoeg maar houd niet over. Het mag eigenlijk geen problemen opleveren zeker niet als de kabels vrijhangen.

0,5mm ongeveer 5 amper bij geringe kabellengte

suc6

@ Snitz: Hmm, Maar ja , ben al blij dat het aanvaardbaar is.

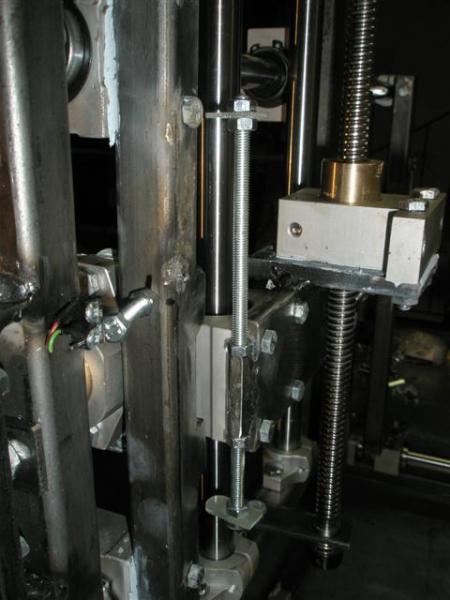

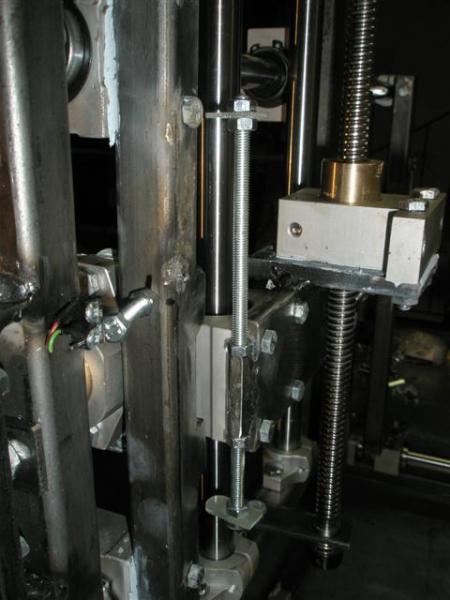

Vandaag het laatste beetje aan het mechanisch gedeelte gedaan. de eindschakelaars zijn afgesteld en ik heb moeren op het frame gelast waar ik de "werkplaat" mee kan bevestigen.

Hier de foto's:

Morgen staat op het programma alle draden aansluiten en hopelijk het geheel te testen.

De werkbank/plaat wordt voorlopig een mdf plaat waar ik een stuk papier op kan plakken en dan wat kan testen/ afstellen met behulp van een potlood. Maar hoe ga ik daar later houten plankjes e.d. op vastmaken. iemand een goed idee?

Vandaag het laatste beetje aan het mechanisch gedeelte gedaan. de eindschakelaars zijn afgesteld en ik heb moeren op het frame gelast waar ik de "werkplaat" mee kan bevestigen.

Hier de foto's:

Morgen staat op het programma alle draden aansluiten en hopelijk het geheel te testen.

De werkbank/plaat wordt voorlopig een mdf plaat waar ik een stuk papier op kan plakken en dan wat kan testen/ afstellen met behulp van een potlood. Maar hoe ga ik daar later houten plankjes e.d. op vastmaken. iemand een goed idee?

Laatst bewerkt door een moderator:

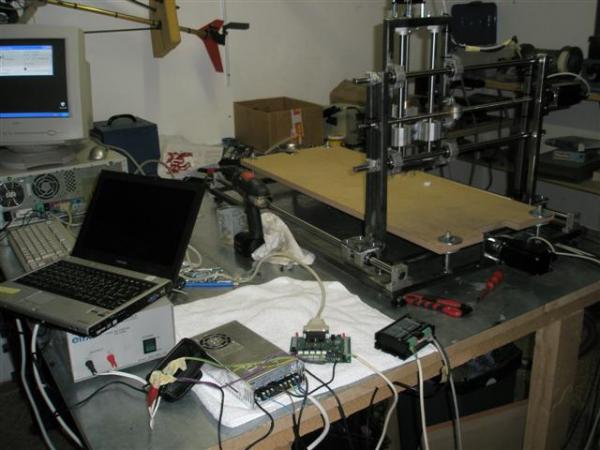

Het werkt ... het werkt !!!!!!!!!!:celebrate::music:

Vandaag als een bezete eraan gewerkt, want komende week weer geen tijd. Alle draden aangesloten, de "werkbank" gemaakt, oude computer opgestart en mn vingers gekruist.... Ik heb momenteel alleen de X-as aan de praat gekregen ivm tijdgebrek maar die doet het dus, ook de eindschakelaars werken. Ik ben erg blij.

Ik vind het wel erg traag gaan die stappenmotor, het duurt zeker een seconde of 15 voordat hij 1x 360 graden is gedraaid.... is dit normaal?

Hier nog 2 fotoos:

Over een week of 2 ga ik weer verder met de andere assen aansluiten en testen en hopelijk dit aparaat een figuurtje laten maken.

Cor

Vandaag als een bezete eraan gewerkt, want komende week weer geen tijd. Alle draden aangesloten, de "werkbank" gemaakt, oude computer opgestart en mn vingers gekruist.... Ik heb momenteel alleen de X-as aan de praat gekregen ivm tijdgebrek maar die doet het dus, ook de eindschakelaars werken. Ik ben erg blij.

Ik vind het wel erg traag gaan die stappenmotor, het duurt zeker een seconde of 15 voordat hij 1x 360 graden is gedraaid.... is dit normaal?

Hier nog 2 fotoos:

Over een week of 2 ga ik weer verder met de andere assen aansluiten en testen en hopelijk dit aparaat een figuurtje laten maken.

Cor

Laatst bewerkt door een moderator:

Het werkt ... het werkt !!!!!!!!!!:

Gefeliciteerd!

Ik vind het wel erg traag gaan die stappenmotor, het duurt zeker een seconde of 15 voordat hij 1x 360 graden is gedraaid.... is dit normaal?

Nee, zal wel iets met de software-instellingen te maken hebben.

Gr.

Erik

M

MarkusMechatronics

Guest

Als je mijn testprogrammetje gebruikt dan klopt dat

die is heeeeeeeel erg traag, tis alleen om te testen

Greezt,

Markus

Beste Cor

Het geheel ziet er fraai uit. Mijn complement hiervoor.

Het lijkt erop dat behoudens een paar aanpassingen een flitsend en goed werkend project is geworden.

Ik heb je uiteen zettingen altijd met grote interesse gevolgd en deze winter is door de vele zaken die op me af kwamen mijn CNC bank niets geworden, maar hij staat nog steeds hoog op mijn verlanglijst.

Mijn kleinzoon is heel erg goed in lassen want dat is zijn vakgebied dus die heb ik maar vast gevraagd of hij het frame voor zijn opa in elkaar wil lassen.

Moet ik nog wel eerst even een tekening voor hem maken maar ja daar is zijn opa dan weer goed in.

Succes met de afbouw en ik zie het resultaat wel weer.

Met vriendelijke groet

Ko

Het geheel ziet er fraai uit. Mijn complement hiervoor.

Het lijkt erop dat behoudens een paar aanpassingen een flitsend en goed werkend project is geworden.

Ik heb je uiteen zettingen altijd met grote interesse gevolgd en deze winter is door de vele zaken die op me af kwamen mijn CNC bank niets geworden, maar hij staat nog steeds hoog op mijn verlanglijst.

Mijn kleinzoon is heel erg goed in lassen want dat is zijn vakgebied dus die heb ik maar vast gevraagd of hij het frame voor zijn opa in elkaar wil lassen.

Moet ik nog wel eerst even een tekening voor hem maken maar ja daar is zijn opa dan weer goed in.

Succes met de afbouw en ik zie het resultaat wel weer.

Met vriendelijke groet

Ko

@ Paozee: Het project duurt veeeeel langer als ik had verwacht, maar nadat ik er afgelopen week wat leven in heb kunnen blazen ga ik er proberen nog wat meer vaart achter te zetten om hem klaar te hebben. Het is erg spannend om zo'n apparaat te maken, zeker als het einde in zicht komt.

Ik ben nu bezig (zit een paar dagen op hotel voor mn werk :-/ ) om Mach3 uit te pluizen, en dat is nog niet zo eenvoudig, er zit gelukkig een vrij duidelijke handleiding bij, maar om alles te configureren en aan de praat te krijgen...... het is niet in een uurtje klaargespeeld.

Komende dagen staat dus op het programma om mach3 een beetje onder de knie te krijgen en dan komen de programma's om de "tekeningen" te maken aan de beurt....... dat gaat ook nog een kunst apart zijn denk ik.

Adviezen als je ook een machine van ijzer in elkaar wilt lassen, de problemen waaraan ik heb tegen aangehikt omdat ik nog niet zo heel veel ervaring heb met lassen:

-Door het de hitte en het daardoor uitzetten is het niet echt mogelijk om het ijzer 90 graden haaks op elkaar te lassen , terwijl ik dacht dat het 90 graden was, bleek het toch altijd wel een graad af te wijken.

Ik had zoets van , pfff, die graad is niet belangrijk. problemen kwamen met het in elkaar zetten, zodra de kogellagers van de assen erop geschroefd werden en het geheel aangespannen werd, ging het wringen waardoor het geheel vrij stroef ging lopen. Ik heb dit opgelost door een vulmiddel tussen de kogellagers en frame te stoppen en dan de bouten handvast aan te draaien, nu de pasta uitgehard is kan alles goed vastgedraaid worden zonder dat het wringt op elkaar. Maar ja, een profi lasser zal daar wel middeltjes voor hebben.

-De x-as , neem daar geen stalen assen voor zoals ik, ze hebben de neiging om door te buigen als het gewicht van de Y &X-as te hoog wordt (weet nog niet hoeveel dit bij mij is), beter is het om de ondersteunende assen te gebuiken (staat ergens een fotootje van in het begin van dit topic).

Ik ben nu bezig (zit een paar dagen op hotel voor mn werk :-/ ) om Mach3 uit te pluizen, en dat is nog niet zo eenvoudig, er zit gelukkig een vrij duidelijke handleiding bij, maar om alles te configureren en aan de praat te krijgen...... het is niet in een uurtje klaargespeeld.

Komende dagen staat dus op het programma om mach3 een beetje onder de knie te krijgen en dan komen de programma's om de "tekeningen" te maken aan de beurt....... dat gaat ook nog een kunst apart zijn denk ik.

Adviezen als je ook een machine van ijzer in elkaar wilt lassen, de problemen waaraan ik heb tegen aangehikt omdat ik nog niet zo heel veel ervaring heb met lassen:

-Door het de hitte en het daardoor uitzetten is het niet echt mogelijk om het ijzer 90 graden haaks op elkaar te lassen , terwijl ik dacht dat het 90 graden was, bleek het toch altijd wel een graad af te wijken.

Ik had zoets van , pfff, die graad is niet belangrijk. problemen kwamen met het in elkaar zetten, zodra de kogellagers van de assen erop geschroefd werden en het geheel aangespannen werd, ging het wringen waardoor het geheel vrij stroef ging lopen. Ik heb dit opgelost door een vulmiddel tussen de kogellagers en frame te stoppen en dan de bouten handvast aan te draaien, nu de pasta uitgehard is kan alles goed vastgedraaid worden zonder dat het wringt op elkaar. Maar ja, een profi lasser zal daar wel middeltjes voor hebben.

-De x-as , neem daar geen stalen assen voor zoals ik, ze hebben de neiging om door te buigen als het gewicht van de Y &X-as te hoog wordt (weet nog niet hoeveel dit bij mij is), beter is het om de ondersteunende assen te gebuiken (staat ergens een fotootje van in het begin van dit topic).

Hallo Cor

Wat jij aangeeft voor het vertrekken van de hoek tijdens lassen dat had ik ook als eens meegemaakt vandaar dat ik mijn kleinzoon hiervoor inschakel.

Wat jij zegt over het over het doorbuigen van de X as heb ik ook al over na lopen denken maar ik vraag me af in hoeverre dit optreed op jouw CNC bank.

Gezien de dikte van de assen denk ik dat dit heel erg zal mee vallen.

Je moet dit gewoon een keer in vol bedrijf opmeten, maar ik verwacht dat de afwijking gering zal zijn immers twee dikke stalen assen met daarop lopend stevige schuif lagers ik denk dat de afwijking nihil is.

Voor mezelf had ik wel zo iets dat ik de constructie van de assen die de volledige ondersteuning hebben en voorzien van 3/4 lagers mijn voorkeur hebben en ik verwacht dat het prijs verschil binnen de toleranties van mijn budget valt.

Succes met de laatste zaken en hoop binnenkort via het Forum een big smile te zien.

Alleen dan moet hij nog gaan doen wat je wilt frezen ik heb ook mach 3 draaien en sommige zaken geven toch nog wel de nodige hoofdbrekens.

Gelukkig zijn erop het forum verschillende mensen die ook dit als eens mee hebben gemaakt, dus met zijn allen komen we er wel uit.

Nog een fijne dag

Met vriendelijke groet

Ko

Wat jij aangeeft voor het vertrekken van de hoek tijdens lassen dat had ik ook als eens meegemaakt vandaar dat ik mijn kleinzoon hiervoor inschakel.

Wat jij zegt over het over het doorbuigen van de X as heb ik ook al over na lopen denken maar ik vraag me af in hoeverre dit optreed op jouw CNC bank.

Gezien de dikte van de assen denk ik dat dit heel erg zal mee vallen.

Je moet dit gewoon een keer in vol bedrijf opmeten, maar ik verwacht dat de afwijking gering zal zijn immers twee dikke stalen assen met daarop lopend stevige schuif lagers ik denk dat de afwijking nihil is.

Voor mezelf had ik wel zo iets dat ik de constructie van de assen die de volledige ondersteuning hebben en voorzien van 3/4 lagers mijn voorkeur hebben en ik verwacht dat het prijs verschil binnen de toleranties van mijn budget valt.

Succes met de laatste zaken en hoop binnenkort via het Forum een big smile te zien.

Alleen dan moet hij nog gaan doen wat je wilt frezen ik heb ook mach 3 draaien en sommige zaken geven toch nog wel de nodige hoofdbrekens.

Gelukkig zijn erop het forum verschillende mensen die ook dit als eens mee hebben gemaakt, dus met zijn allen komen we er wel uit.

Nog een fijne dag

Met vriendelijke groet

Ko

Afgelopen dagen me bezig gehouden met Mach3 .... het heeft me flink bezig gehouden , maar uit het meeste ben ik wel gekomen (denk ik).

Morgen (ofzo) wil ik mn machine aansluiten en de rest in MAch 3 configureren.

Maar het volgende snap ik niet , misschien dat iemand me al uit de brand kan helpen:

Handleiding: Mach3 CNC controller software installation and configuration.

-5.3.4 Output signals

Ik weet niet wat ik hier moet instellen en waarvoor het dient. Hoe ik het lees moet ik alleen "enable 1 " aanzetten , maar wat met port # en pin number?

Vraagje voor Markus:

-5.3.1 Motor outputs:

Dir low active / step low active.

Moeten deze voor de interface kaart die ik heb aangevinkt worden?

Is er buiten de handleiding die ik van de mach3 website heb gedownload nog een handleiding over het uiteindelijk gebruik van dit stuk software, want deze handleiding gaat meer over het configureren en raakt alleen maar de basisfuncties van dit programma aan.

Bedankt,

Cor

Morgen (ofzo) wil ik mn machine aansluiten en de rest in MAch 3 configureren.

Maar het volgende snap ik niet , misschien dat iemand me al uit de brand kan helpen:

Handleiding: Mach3 CNC controller software installation and configuration.

-5.3.4 Output signals

Ik weet niet wat ik hier moet instellen en waarvoor het dient. Hoe ik het lees moet ik alleen "enable 1 " aanzetten , maar wat met port # en pin number?

Vraagje voor Markus:

-5.3.1 Motor outputs:

Dir low active / step low active.

Moeten deze voor de interface kaart die ik heb aangevinkt worden?

Is er buiten de handleiding die ik van de mach3 website heb gedownload nog een handleiding over het uiteindelijk gebruik van dit stuk software, want deze handleiding gaat meer over het configureren en raakt alleen maar de basisfuncties van dit programma aan.

Bedankt,

Cor