DirkSchipper

Forum veteraan

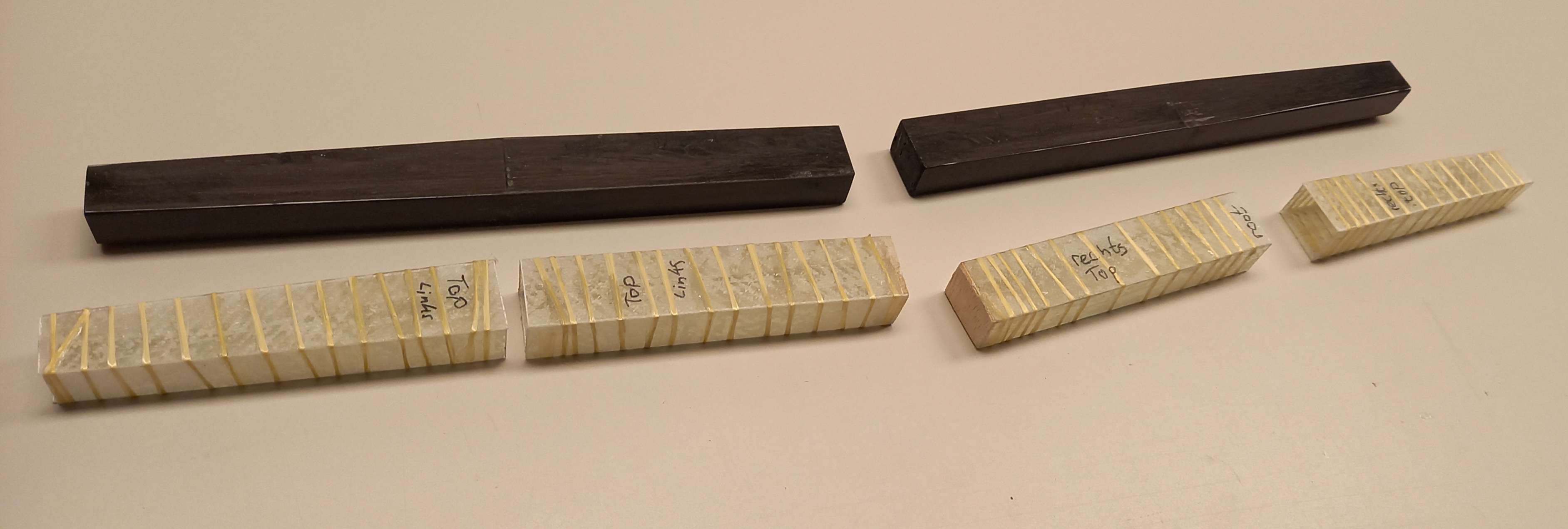

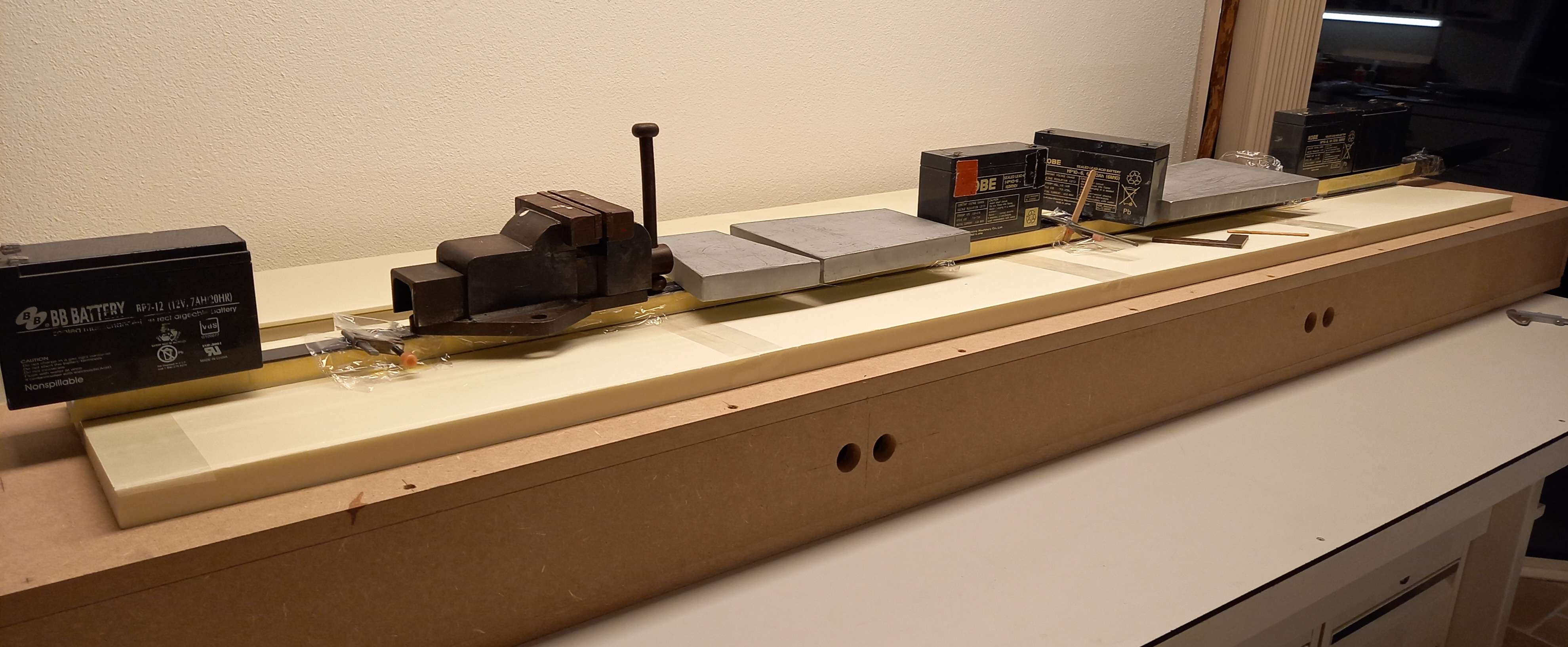

Ik heb het even nagevraagd : ± 25 kg/m³Ik moet dit even delen:Kernen van EPS (welke klasse weet ik niet.)

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Ik heb het even nagevraagd : ± 25 kg/m³Ik moet dit even delen:Kernen van EPS (welke klasse weet ik niet.)

Steek je hand op als je op de mooiste dag van het jaar een keertje je verbinders thuis had laten liggen. Ik begin wel.....

Steek je hand op als je op de mooiste dag van het jaar een keertje je verbinders thuis had laten liggen. Ik begin wel.....

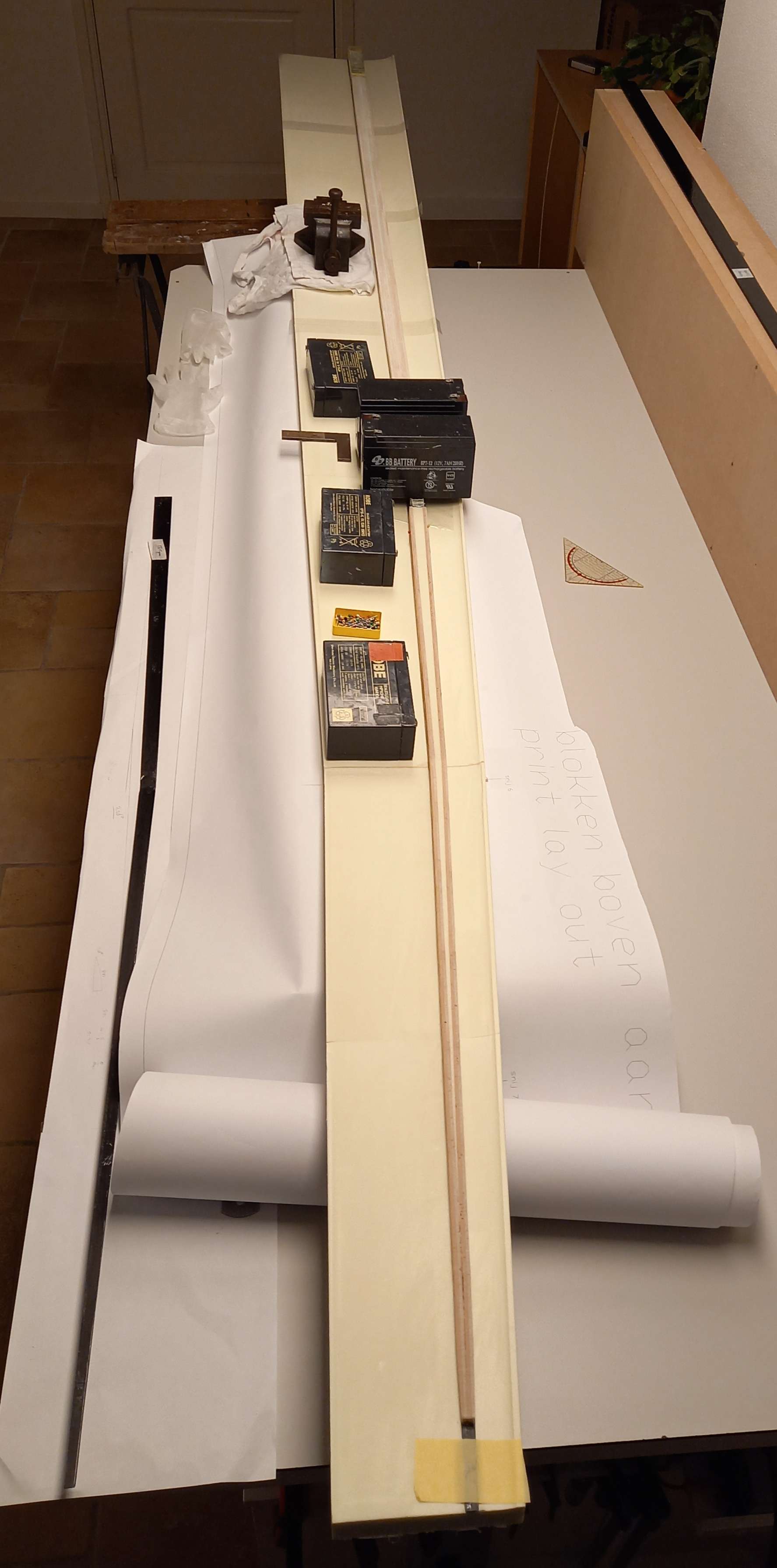

Ik heb ze allemaal wel een keer gehad hoor: vleugelverbinder, vleugeldelen, stabilo, zender, accu

Steek je hand op als je op de mooiste dag van het jaar een keertje je verbinders thuis had laten liggen. Ik begin wel.....

@Berrie,

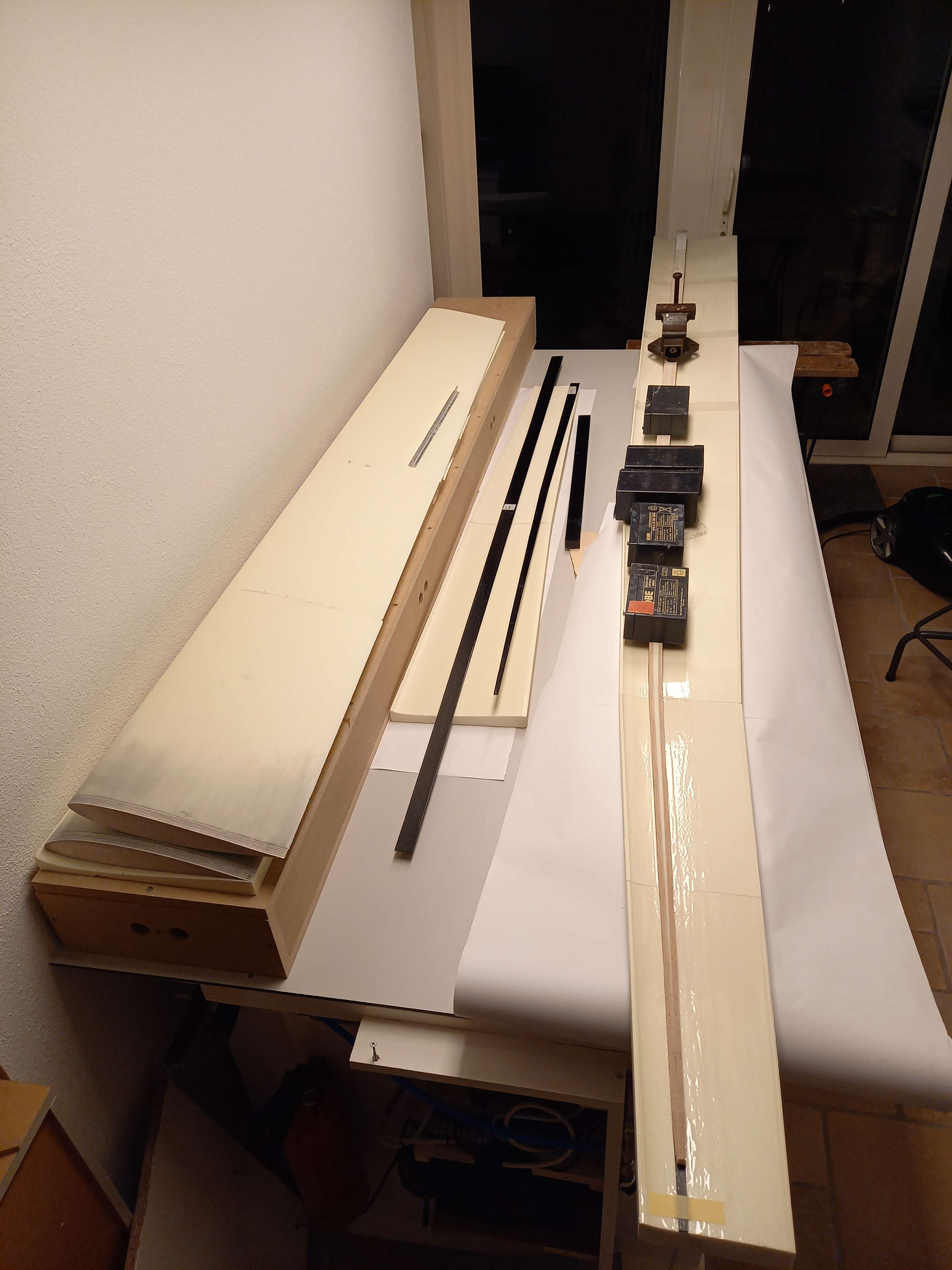

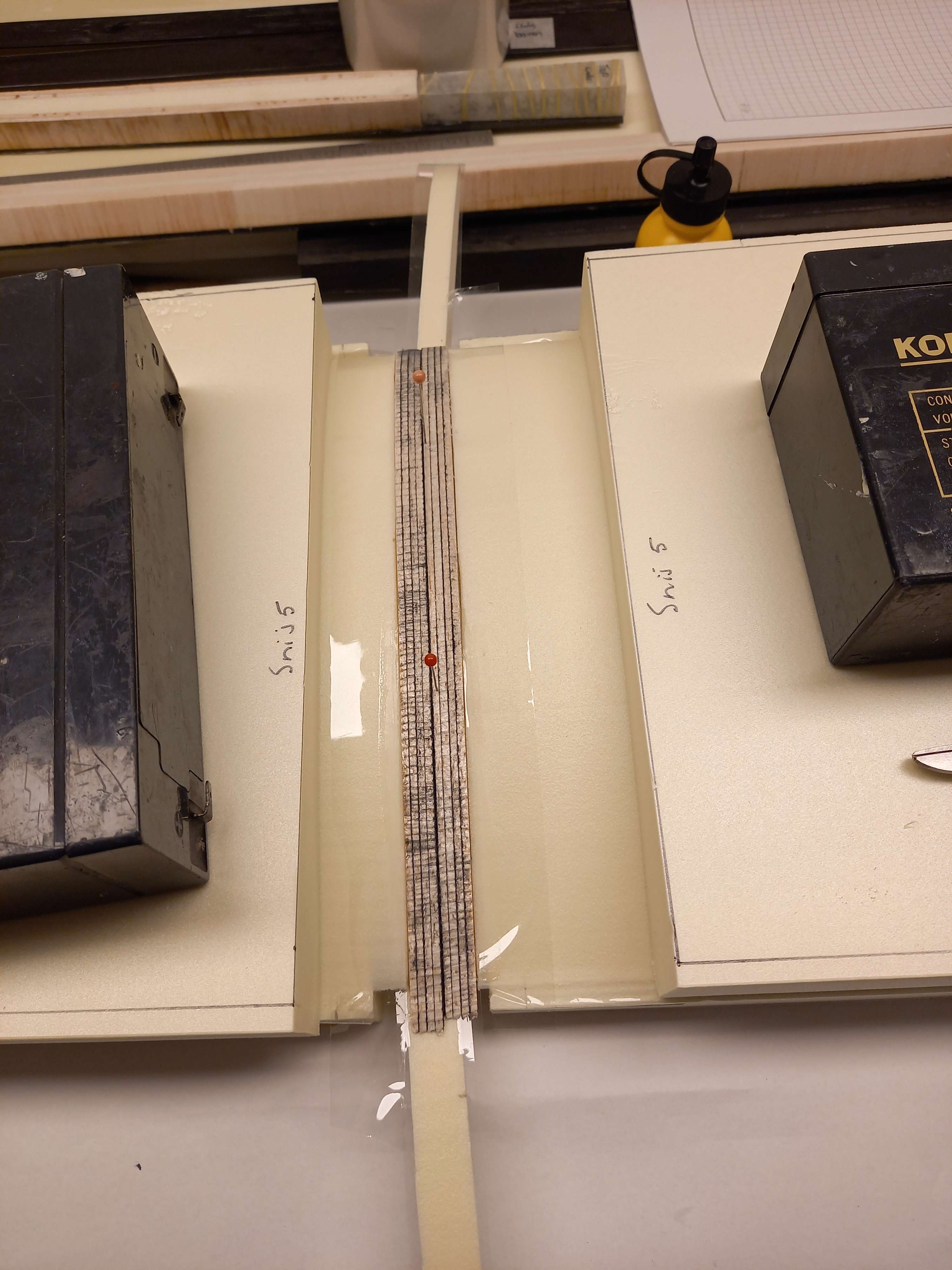

Ik zou zoals bij de Freestyler met twee 1 mm triplex (of glas) plaatjes aan de voor en aan de achterzijde de verbinderbuis en de lijfplaat aan elkaar maken, zodat de schuifkrachten van de een naar de ander worden overgedragen.

Zie post 162.

https://www.modelbouwforum.nl/threads/wederopbouw-van-de-js1-1-3.272160/page-9#post-4098369