Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Wederopbouw van de JS1 1:3.

- Topicstarter Berrie

- Startdatum

serge pot

Forum veteraan

Inderdaad de meest simpele en beste oplossing.Ik heb ooit een F5B model gezien die ook een knik had waar de aileron liep.

Dat losten ze op door een pennetje in het grote roer in een sleufje in het kleine rolroer te laten vallen.

Er kan dan wat afstand ontstaan tussen de roeren maar het kleine roertje loopt dan wel strak mee met het grote.

Stukje verenstaal moet de truc aankunnen.

GJ

Net geprobeerd en dat werkt prima! Op sommige plekken zaten er 4 lagen 160grams glas. Ook dat ging goed. Heel goed zelfs! Alcohol vrij heeft de voorkeur.

Ik heb met het maken van de capstrips natuurlijk veel met de föhn gewerkt maar geen seconde gedacht om het toe te passen op de 3 lagen 160grams glas. Je ziet visueel wat de warmte met de epoxy in het glas doet. Leuk!

Bedankt voor de tip.

En nu door naar het glassen van de liggers voor de middenpanelen.

Je krijgt de grootste sterkte als je vacuum en dan tempert.

Als je gaat zoeken dan kan je waarschijnlijk een schema vinden over tijden en temperaturen.

Je moet wel rekening houden met je mal en je lossing, niet elke lossing kan hogere, zeg 75+ graden, aan.

En epoxy hard nog een paar dagen door, de wedstrijdkisten worden 6 weken op de plank gelegd en dan pas gebruikt, dan hebben ze de maximale stijfheid en sterkte.

Ik ken een duitser die de vleugels minimaal 4 weken in de mal zitten op kamertemperatuur zodat ze niet meer vervormen.

GJ

Momenteel gaat het niet zo snel natuurlijk. De verbouwing van de keuken, het werk en sociale verplichtingen vulden de week meer dan goed voor me is.

Vandaag was er rust. Dus tijd om te rommelen.

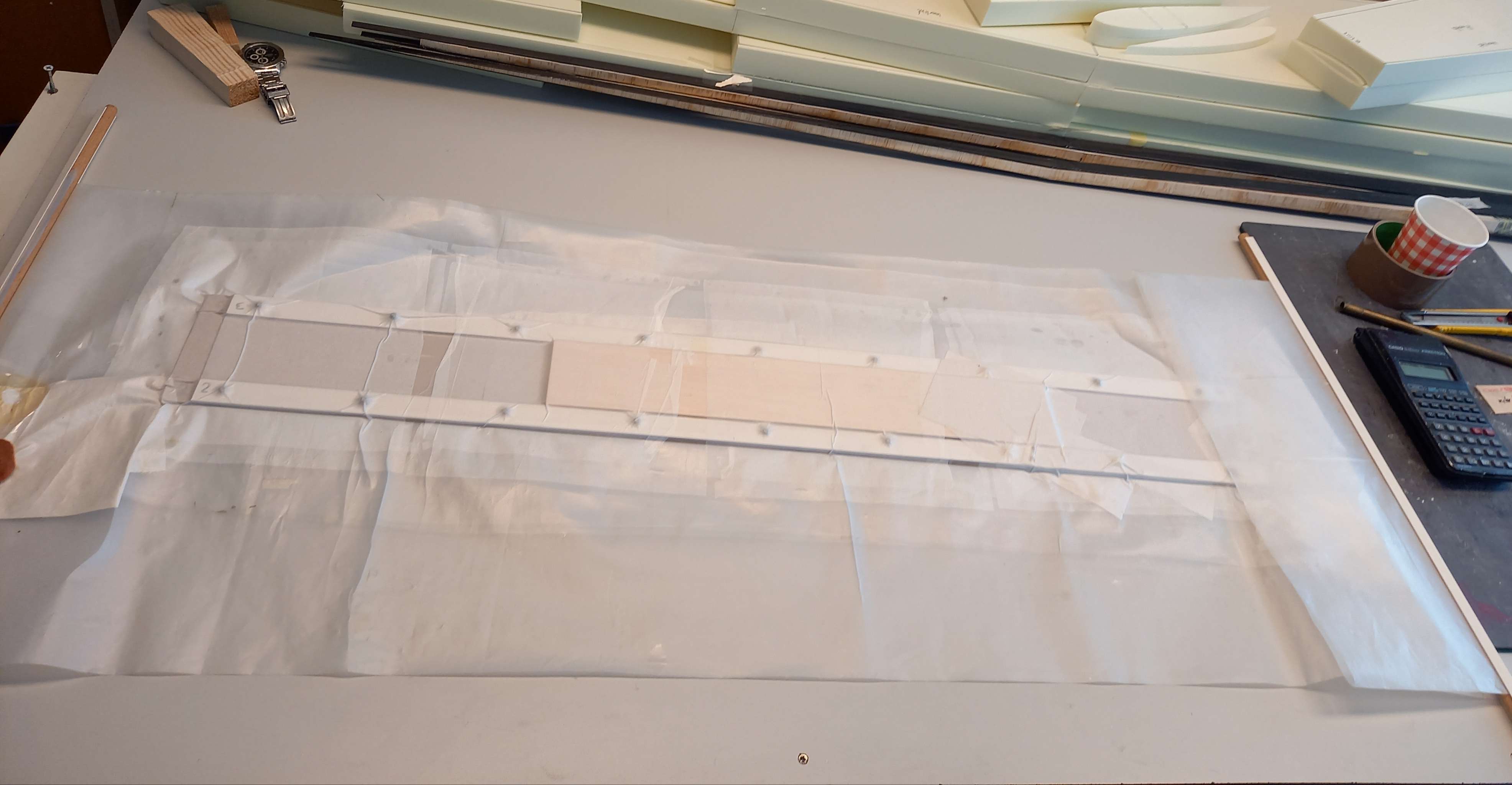

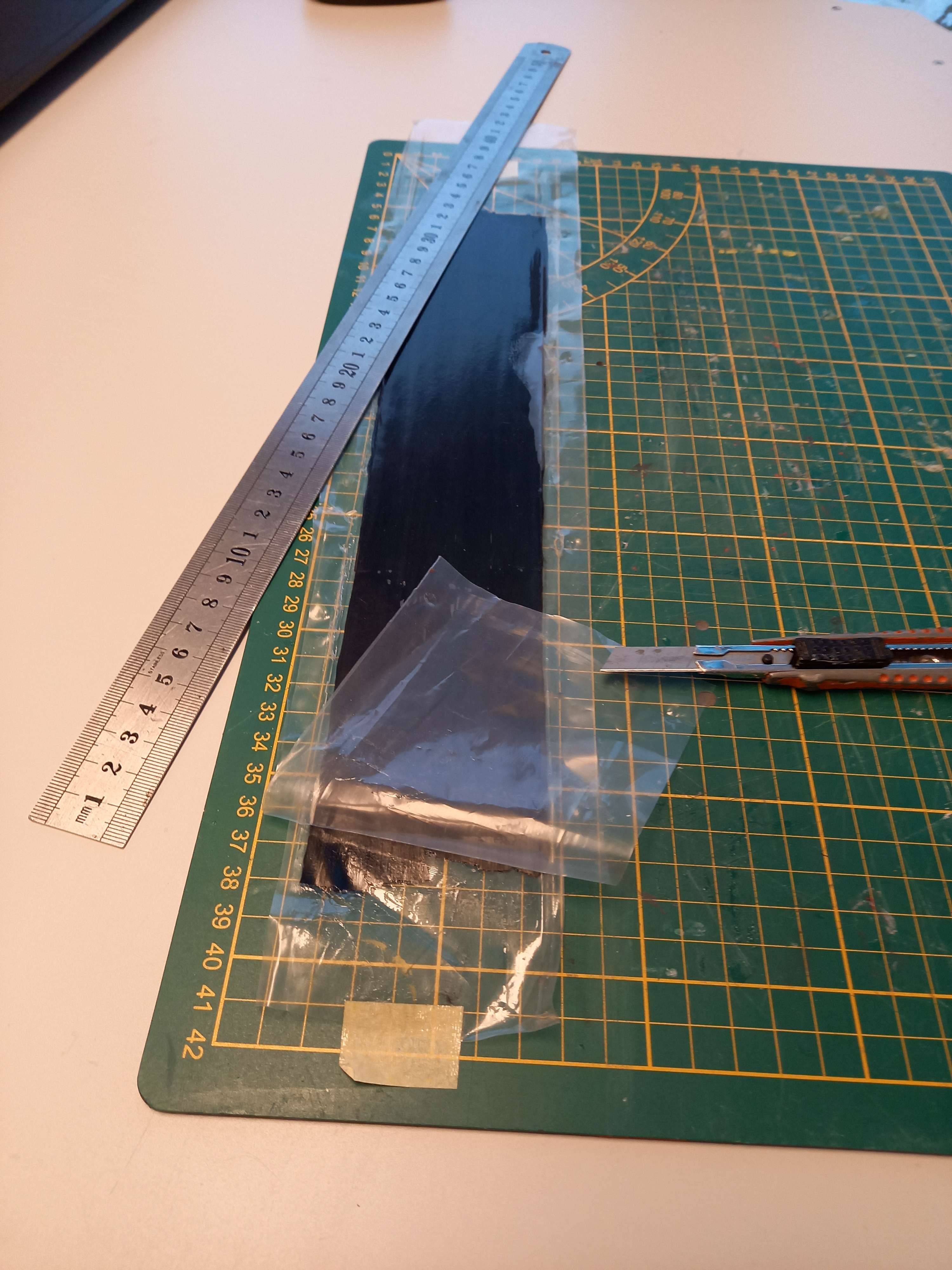

Middenpaneel ligger twee lag op de rondhoutjes:

Zo kan ik het glas lekker soppen zonder dat het op een ondergrond gaat plakken. Als dat gebeurd kun je het zaakje wel afstrippen en weggooien.

De gaatjes folie met toiletpapier als breatherdoek aan de achterzijde ligt open geslagen onder de ligger. Ik plaats de ligger in één keer op de goede plek en in de gewenste positie op de gaatjes folie Dan sla ik de andere flap gaatjes folie er over. De ligger komt op z'n zijkant te liggen waardoor de vaccumzak sluit boven de capstrips. Daat ontstaat dan ook een ril epoxy. Die schuur ik later weg.

Het was een gedoe om de ligger van 1815mm in de zak van meer dan twee meter lang gefrot te krijgen zonder dat je van de breatherdoek, gaatjes folie en tussenliggend product een zooitje maakt.

Daar heb ik wat op bedacht.

Door de zak trek ik een touwtje. Dat maak ik vast aan de deurknop.

Het andere einde zit dan vast aan het dicht geslagen stuk gaatjes folie met daarin het werkstuk.

Werkstuk kan dus nergens meer heen.

Je trekt nu zo de zak om het lange werkstuk heen.

Daarna het touwtje natuurlijk los maken, vacuüm zak sluiten, 0,3 bar vacuüm, gewichten er op, elektrisch dekentje en de tuinstoel kussens als isolatie pakket er op.

De volgende stap is het aanbrengen van de kevlar wikkelingen. De werkopstelling is al gemaakt maar voor vanavond heb ik er geen zin meer in.

Vandaag was er rust. Dus tijd om te rommelen.

Middenpaneel ligger twee lag op de rondhoutjes:

Zo kan ik het glas lekker soppen zonder dat het op een ondergrond gaat plakken. Als dat gebeurd kun je het zaakje wel afstrippen en weggooien.

De gaatjes folie met toiletpapier als breatherdoek aan de achterzijde ligt open geslagen onder de ligger. Ik plaats de ligger in één keer op de goede plek en in de gewenste positie op de gaatjes folie Dan sla ik de andere flap gaatjes folie er over. De ligger komt op z'n zijkant te liggen waardoor de vaccumzak sluit boven de capstrips. Daat ontstaat dan ook een ril epoxy. Die schuur ik later weg.

Het was een gedoe om de ligger van 1815mm in de zak van meer dan twee meter lang gefrot te krijgen zonder dat je van de breatherdoek, gaatjes folie en tussenliggend product een zooitje maakt.

Daar heb ik wat op bedacht.

Door de zak trek ik een touwtje. Dat maak ik vast aan de deurknop.

Het andere einde zit dan vast aan het dicht geslagen stuk gaatjes folie met daarin het werkstuk.

Werkstuk kan dus nergens meer heen.

Je trekt nu zo de zak om het lange werkstuk heen.

Daarna het touwtje natuurlijk los maken, vacuüm zak sluiten, 0,3 bar vacuüm, gewichten er op, elektrisch dekentje en de tuinstoel kussens als isolatie pakket er op.

De volgende stap is het aanbrengen van de kevlar wikkelingen. De werkopstelling is al gemaakt maar voor vanavond heb ik er geen zin meer in.

Laatst bewerkt:

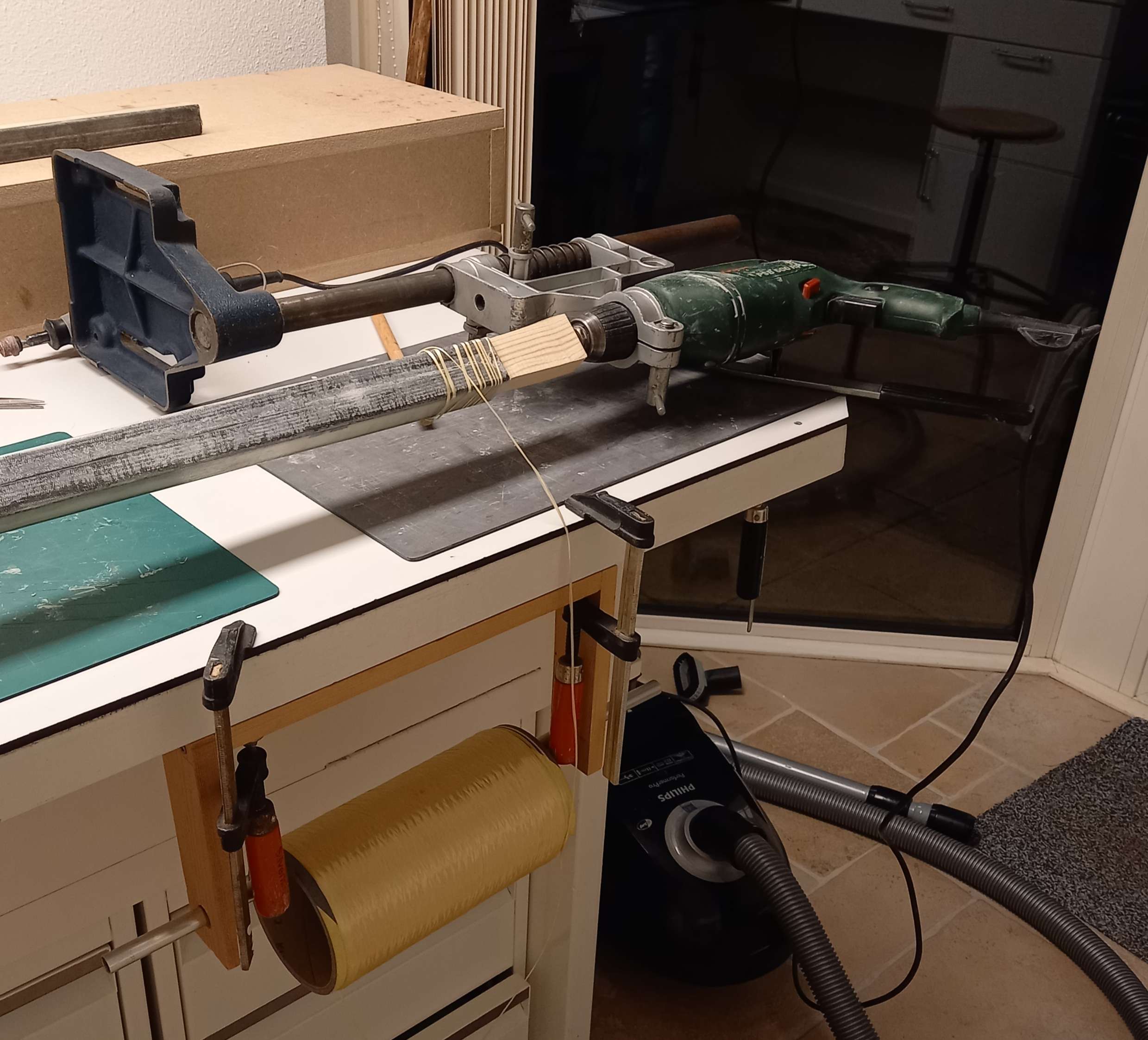

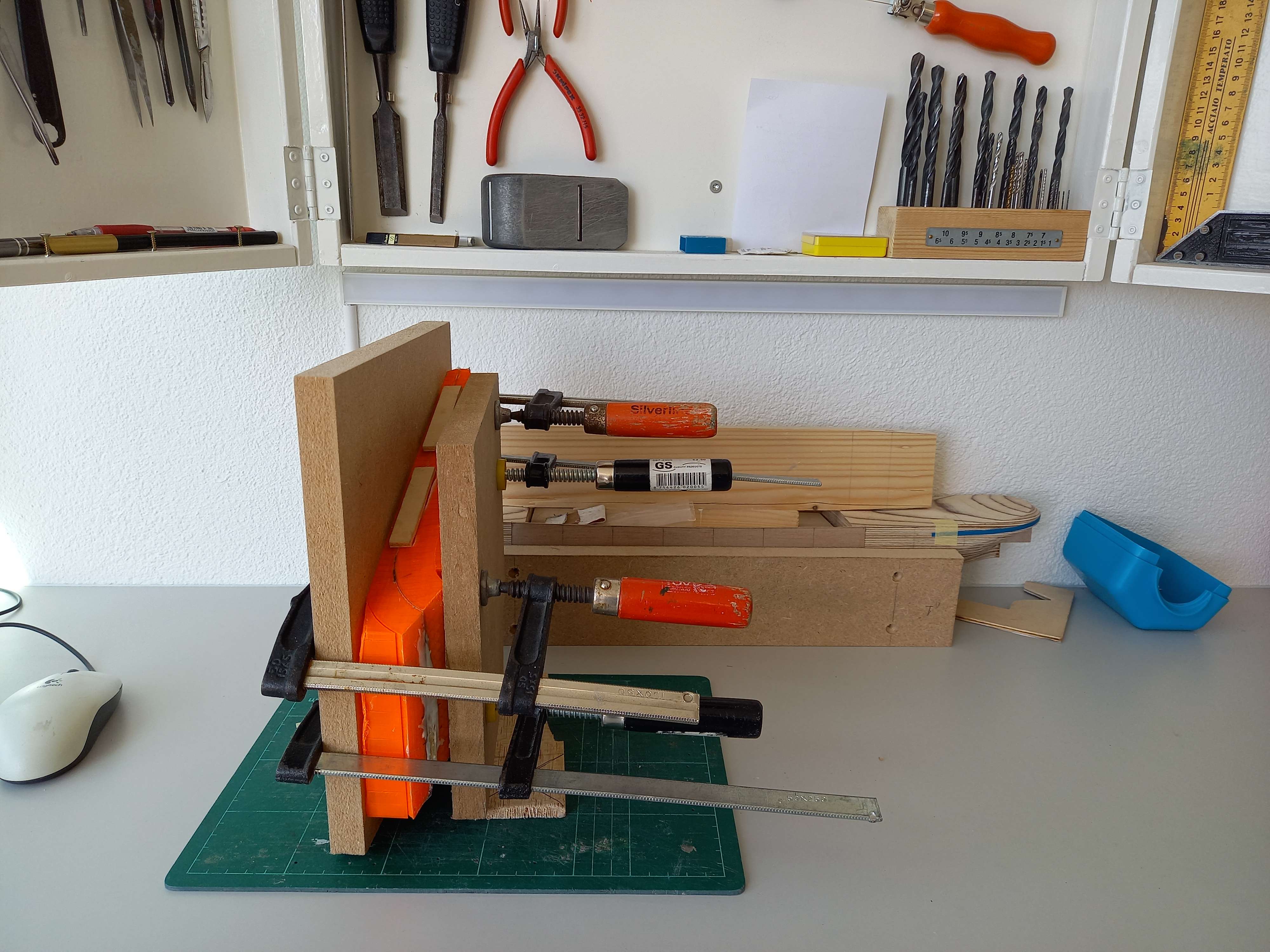

Ik keek laatst nog eens naar bovenstaamde werkopstelling en dacht: Berrietje, dat word 'm niet. Zie jezelf al handmatig meters en meters kevlar draad wikkelen? Nee dus.

Snel maar onderstaande werkopstelling gemaakt:

Tapse houten klossen in de verbinderhulzen. Schroef midden in de houten klos om op te kunnen spannen. De boormachine in z'n laagste toerental en wikkelen maar. Steeds een beetje hars er bij en de draad door de gehandschoende hand laten lopen. Het kevlar moet de verbinder ook op z'n plek houden als de voorwaartse beweging van de zwever sterk afremt, bijvoorbeeld als ik het veld niet haal en in de heide beland. Misschien kan er meer kevlar bij. Dat weet ik als de ligger in het schuim gepast is.

Eindresultaat: linker ligger 957 gram, rechts 941 gram. Ze maken een solide indruk als je ze vast hebt.

Het volgende: winglet en tippaneel verbinder met winglet af tekenen. Als dat is gebeurd kunnen de liggers voor de tippanelen af gemaakt worden.

Snel maar onderstaande werkopstelling gemaakt:

Tapse houten klossen in de verbinderhulzen. Schroef midden in de houten klos om op te kunnen spannen. De boormachine in z'n laagste toerental en wikkelen maar. Steeds een beetje hars er bij en de draad door de gehandschoende hand laten lopen. Het kevlar moet de verbinder ook op z'n plek houden als de voorwaartse beweging van de zwever sterk afremt, bijvoorbeeld als ik het veld niet haal en in de heide beland. Misschien kan er meer kevlar bij. Dat weet ik als de ligger in het schuim gepast is.

Eindresultaat: linker ligger 957 gram, rechts 941 gram. Ze maken een solide indruk als je ze vast hebt.

Het volgende: winglet en tippaneel verbinder met winglet af tekenen. Als dat is gebeurd kunnen de liggers voor de tippanelen af gemaakt worden.

Laatst bewerkt:

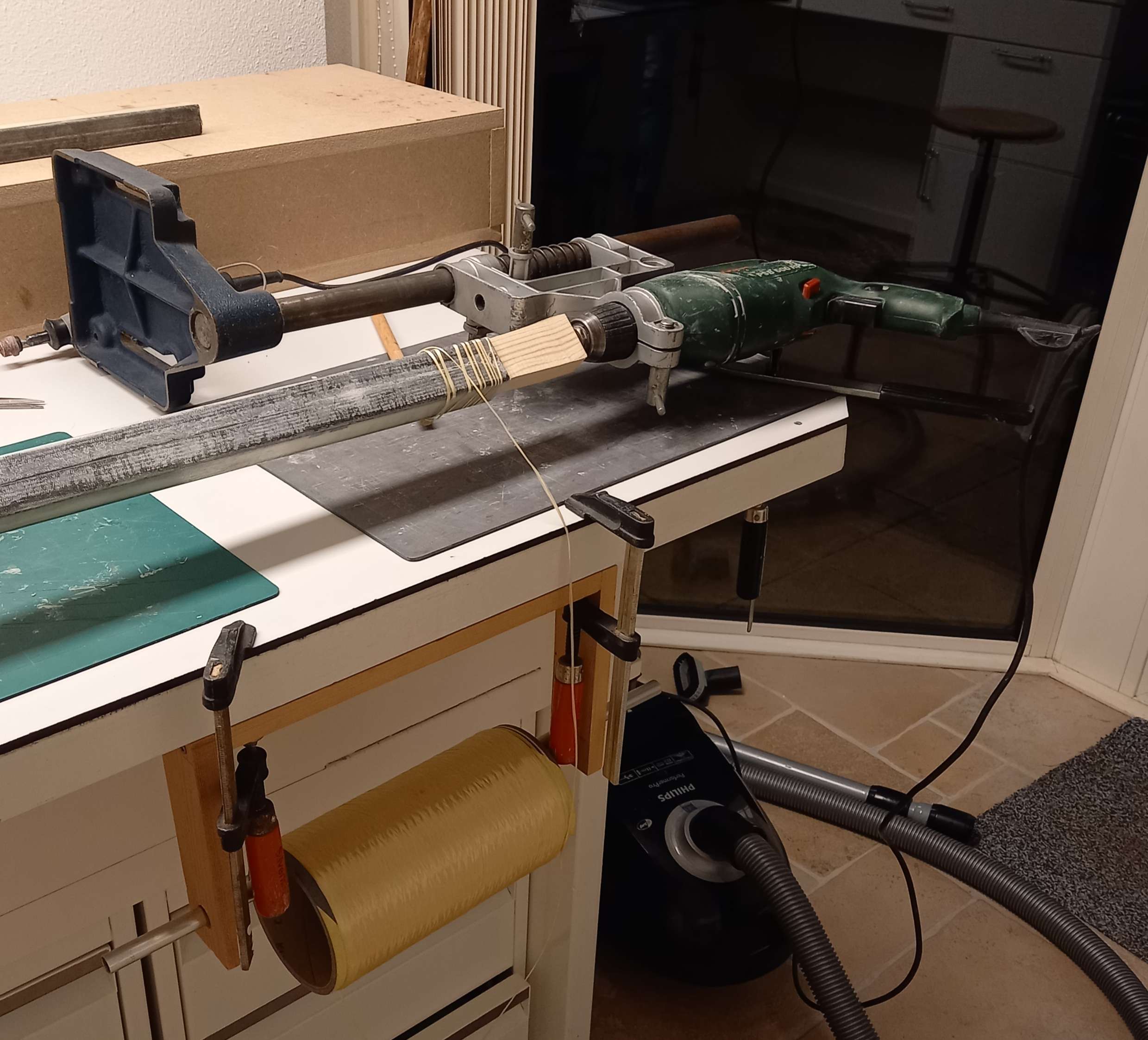

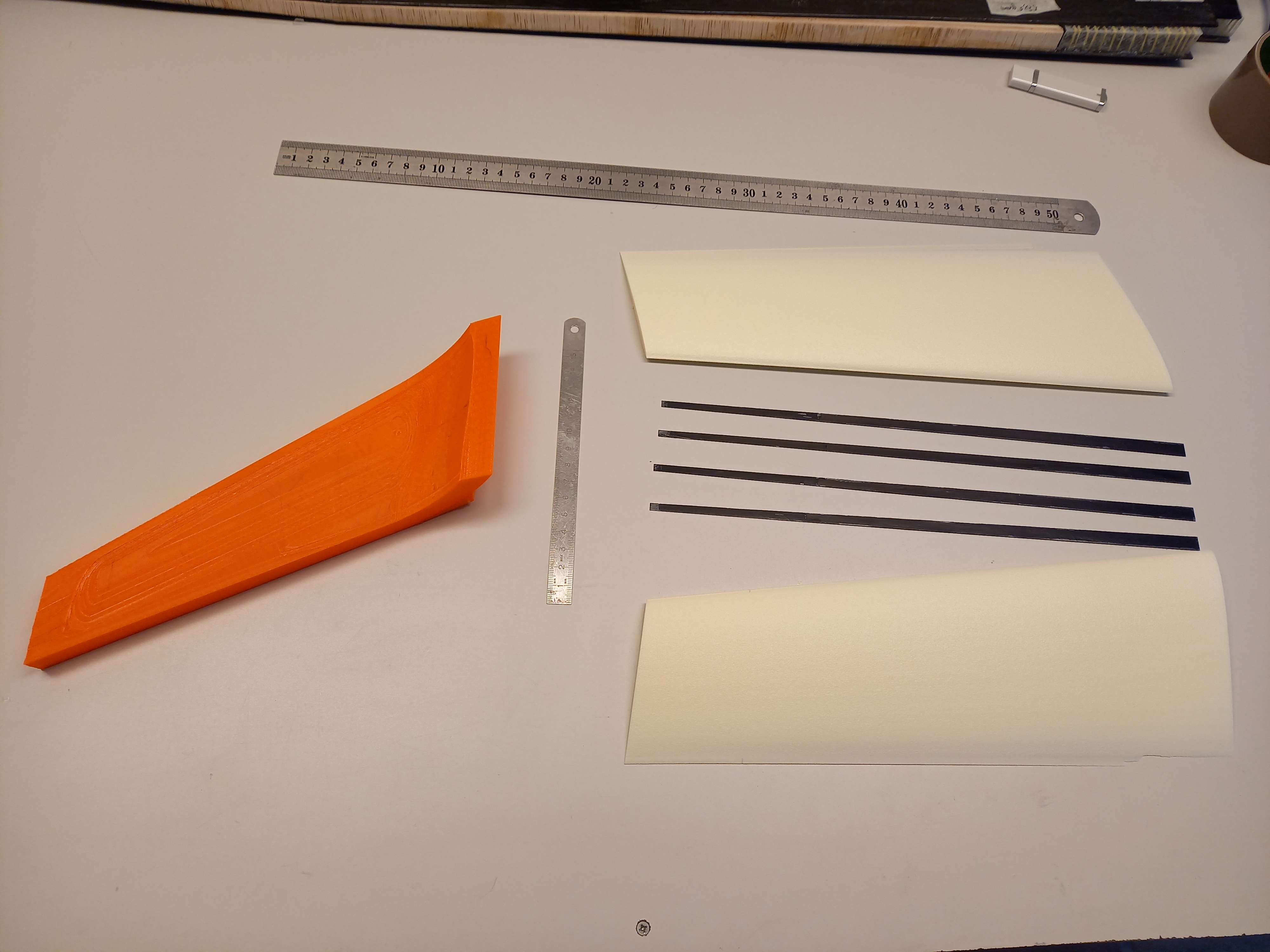

Het werk ligt steeds verder van de romp af. Nu zijn de liggertjes van het laatste stukje vleugel aan de beurt. Deze zijn niet zo groot. ca. 310mm lang, en in breedte van 8 naar 4mm verlopend.

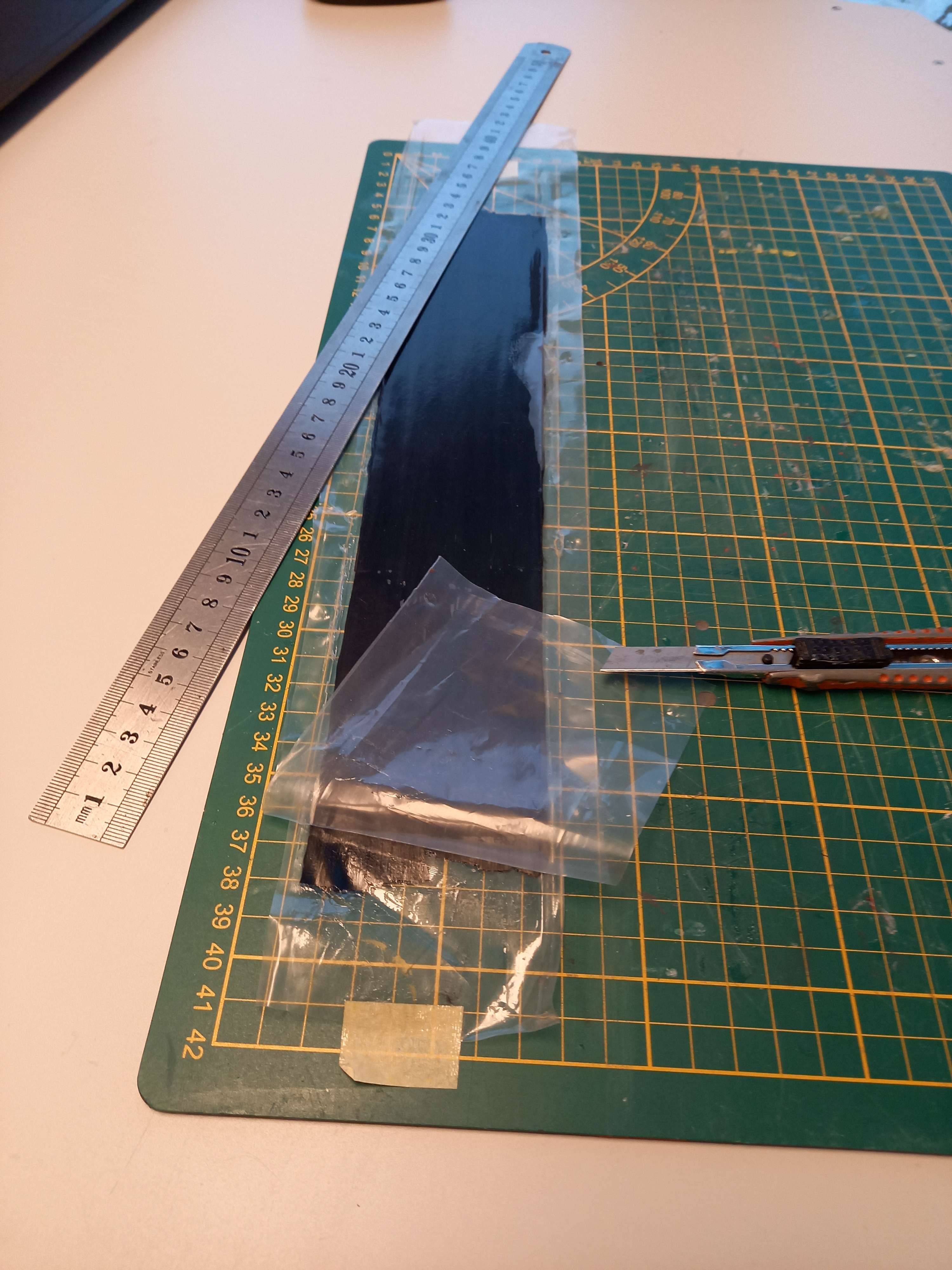

Ze bestaan uit 50K rovings en worden geharst op een vlakke plaat, op een stukje schildersfolie. Het gootje is 62mm breed. Daar passen 4 stuks 50K goed naast elkaar in. Dan nog een laagje van 4 wat kortere rovings er op en het moet voldoende zijn. Na het harsen leg ik op de rovings ook weer schildersfolie. (Als de folie er op ligt kun je met een bankpasje oid de rovings nog strakker strijken.) Op de folie een plankje dat past in het gootje. Het zaakje gaat dan minimaal 6 uur bij 20°C (L/H285 epoxy) onder vol vacuum:

Na die tijd haal ik het pakketje rovings uit de zak. Het is dan nog taai flexibel. Doordat het tussen de folie zit kun je er 'alles' mee.

Ik snijdt van dit pakketje de benodigde stroken.

Ik controleer ze op rechtheid en leg ze weg zodat ze verder uit kunnen harden. Als ze uit zijn gehard trek je de folie er zo vanaf. Op deze manier heb je met weinig moeite mooi strakke capstripjes.

Ze bestaan uit 50K rovings en worden geharst op een vlakke plaat, op een stukje schildersfolie. Het gootje is 62mm breed. Daar passen 4 stuks 50K goed naast elkaar in. Dan nog een laagje van 4 wat kortere rovings er op en het moet voldoende zijn. Na het harsen leg ik op de rovings ook weer schildersfolie. (Als de folie er op ligt kun je met een bankpasje oid de rovings nog strakker strijken.) Op de folie een plankje dat past in het gootje. Het zaakje gaat dan minimaal 6 uur bij 20°C (L/H285 epoxy) onder vol vacuum:

Na die tijd haal ik het pakketje rovings uit de zak. Het is dan nog taai flexibel. Doordat het tussen de folie zit kun je er 'alles' mee.

Ik snijdt van dit pakketje de benodigde stroken.

Ik controleer ze op rechtheid en leg ze weg zodat ze verder uit kunnen harden. Als ze uit zijn gehard trek je de folie er zo vanaf. Op deze manier heb je met weinig moeite mooi strakke capstripjes.

Winglet zit inderdaad vast aan het tipvleugeltje.

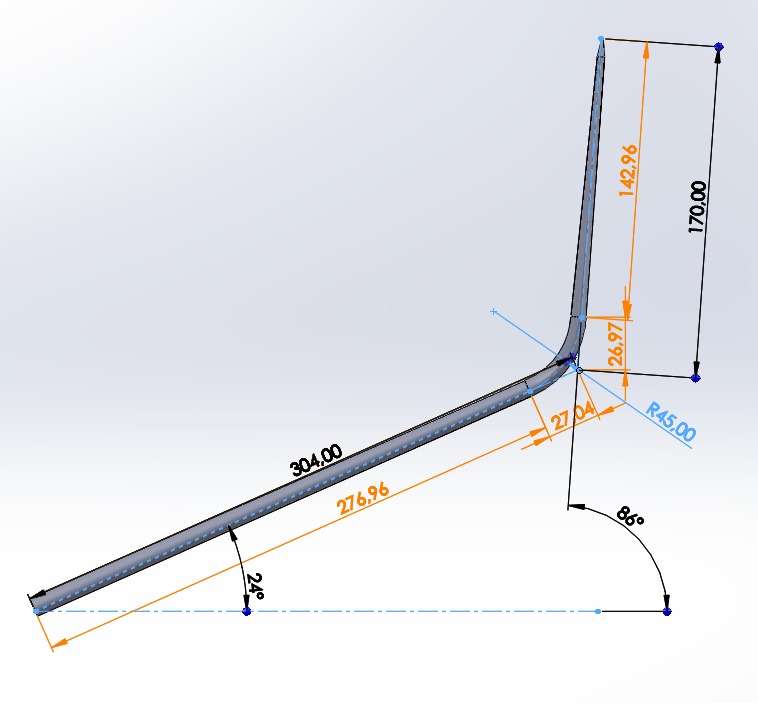

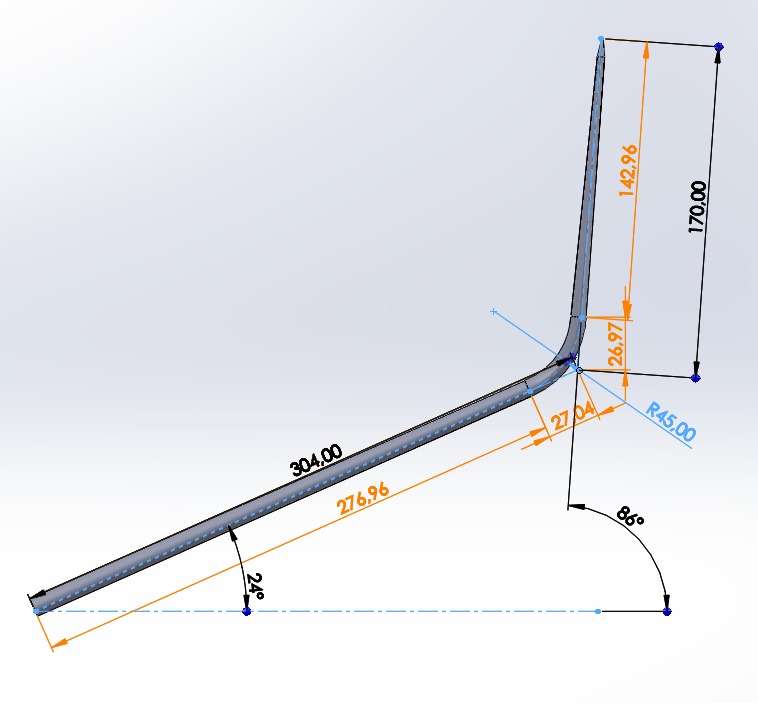

Dit wordt 'm (tekeningen gemaakt door DirkSchipper):

En vers van de pers, de winglet mallen.

De tips krijgen een volwaardig liggertje met verbindertje. Het is wel de bedoeling dat het verbindertje in het tipvleugeltje geharst wordt.

De eerste deling ligt uitgelijnd verlijmd met bruislijm uit te harden. Slecht te zien door de pijlstelling: het tipje ligt onder de juiste V-stelling van 24°.

Op het printje dat op de voorgrond ligt zie je het tipvleugel verbindertje een aantal keer afgedrukt. Links/rechts en boven/achter aanzicht.

Dit wordt 'm (tekeningen gemaakt door DirkSchipper):

En vers van de pers, de winglet mallen.

De tips krijgen een volwaardig liggertje met verbindertje. Het is wel de bedoeling dat het verbindertje in het tipvleugeltje geharst wordt.

De eerste deling ligt uitgelijnd verlijmd met bruislijm uit te harden. Slecht te zien door de pijlstelling: het tipje ligt onder de juiste V-stelling van 24°.

Op het printje dat op de voorgrond ligt zie je het tipvleugel verbindertje een aantal keer afgedrukt. Links/rechts en boven/achter aanzicht.

Laatst bewerkt:

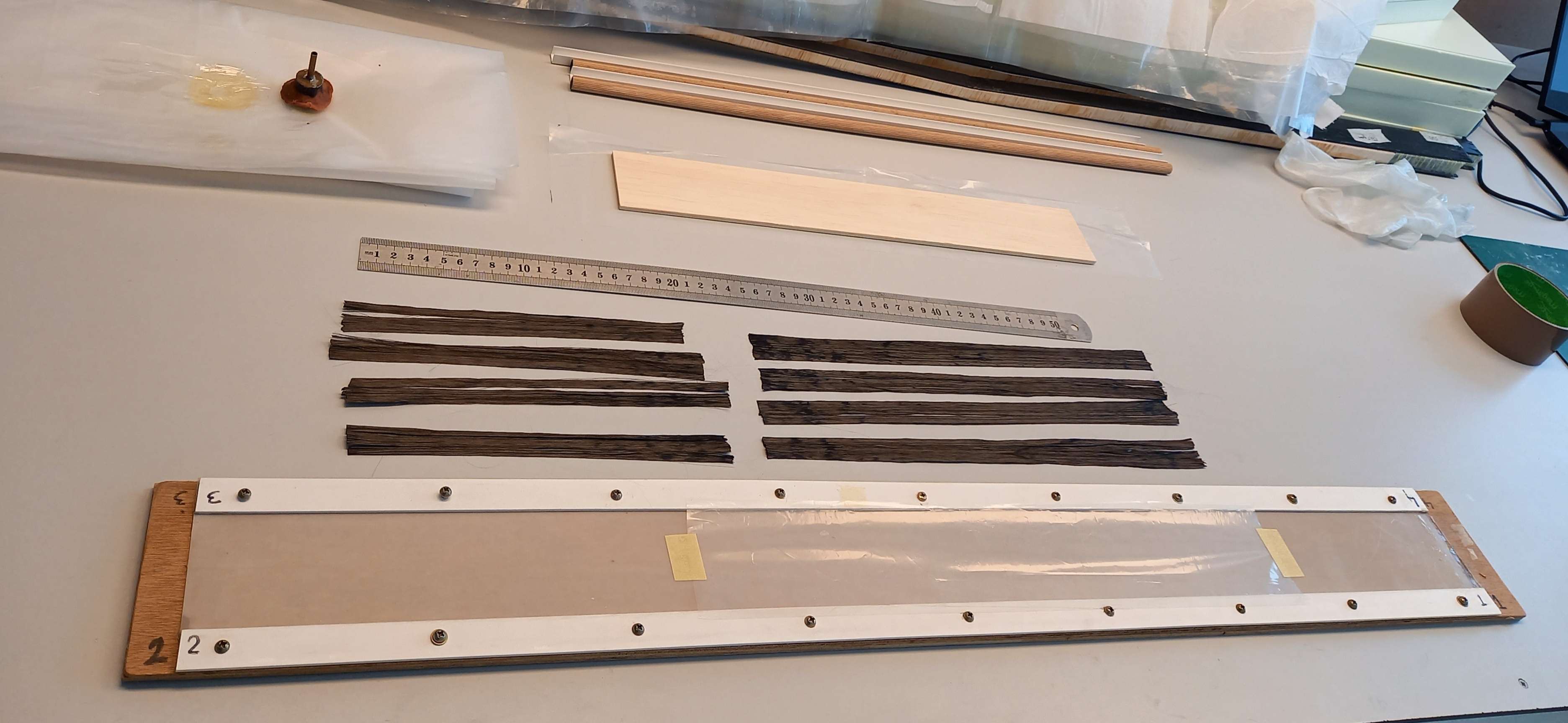

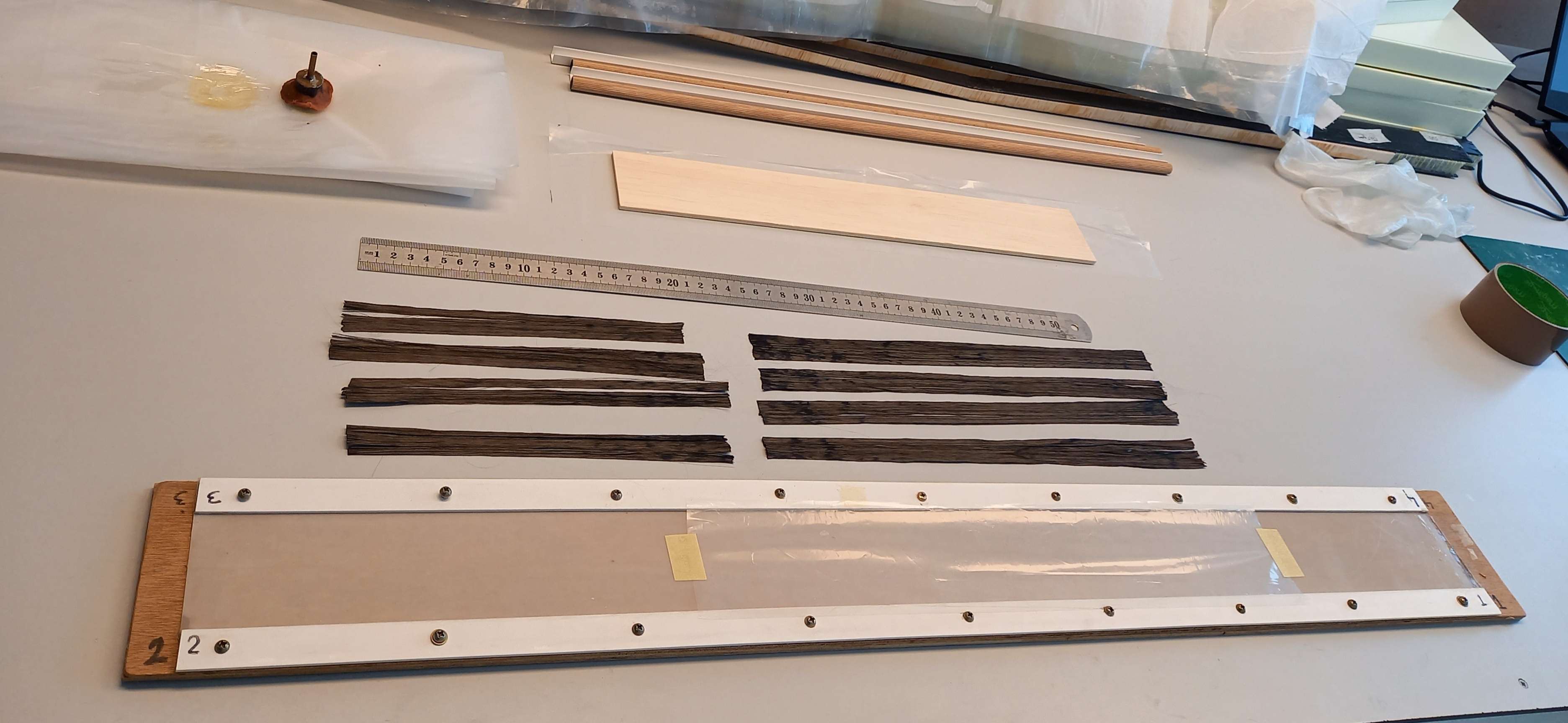

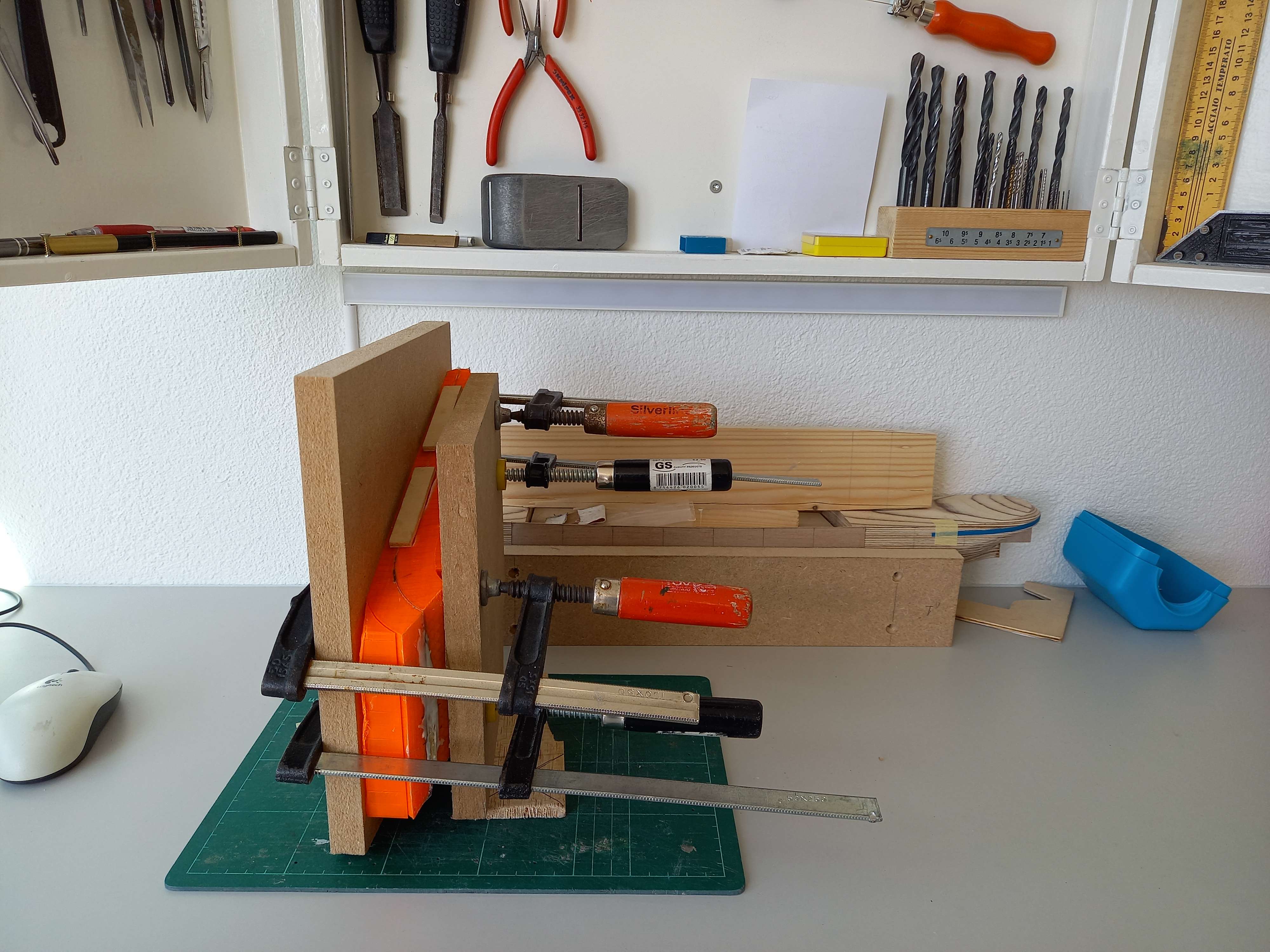

Tussen de ijspret door zijn de verbindertjes voor de tipvleugels gereed gekomen:

Met behulp van wat MDF en 5mm houten balkjes heb ik een malletje gemaakt. De lossing is gewaarborgd door paktape. De verbindertjes hebben V-stelling en pijlstelling.

Er pasten uiteindelijk 22 à 23 stuks 24K roving tussen de balkjes.

Na het uitharden met een grove vijl en een schuurblok de verbinders op de juiste hoogte brengen.

Eenmaal op lengte gemaakt kunnen ook de hulsjes gemaakt worden. De verbinders worden in de tipvleugels geharst, dus alleen de tippanelen krijgen een huls.

(de totale vleugel is dus 6-delig.)

Nu de hulsjes klaar zijn kunnen alle 4 resterende liggers afgemaakt worden.

[edit] Ik kom er net achter dat de eindribben overgang tipvleugeltje-buitenpaneel onder een te kleine hoek verlijmd zitten. Dat moet natuurlijk eerst opgelost worden..

Met behulp van wat MDF en 5mm houten balkjes heb ik een malletje gemaakt. De lossing is gewaarborgd door paktape. De verbindertjes hebben V-stelling en pijlstelling.

Er pasten uiteindelijk 22 à 23 stuks 24K roving tussen de balkjes.

Na het uitharden met een grove vijl en een schuurblok de verbinders op de juiste hoogte brengen.

Eenmaal op lengte gemaakt kunnen ook de hulsjes gemaakt worden. De verbinders worden in de tipvleugels geharst, dus alleen de tippanelen krijgen een huls.

(de totale vleugel is dus 6-delig.)

Nu de hulsjes klaar zijn kunnen alle 4 resterende liggers afgemaakt worden.

[edit] Ik kom er net achter dat de eindribben overgang tipvleugeltje-buitenpaneel onder een te kleine hoek verlijmd zitten. Dat moet natuurlijk eerst opgelost worden..

Laatst bewerkt:

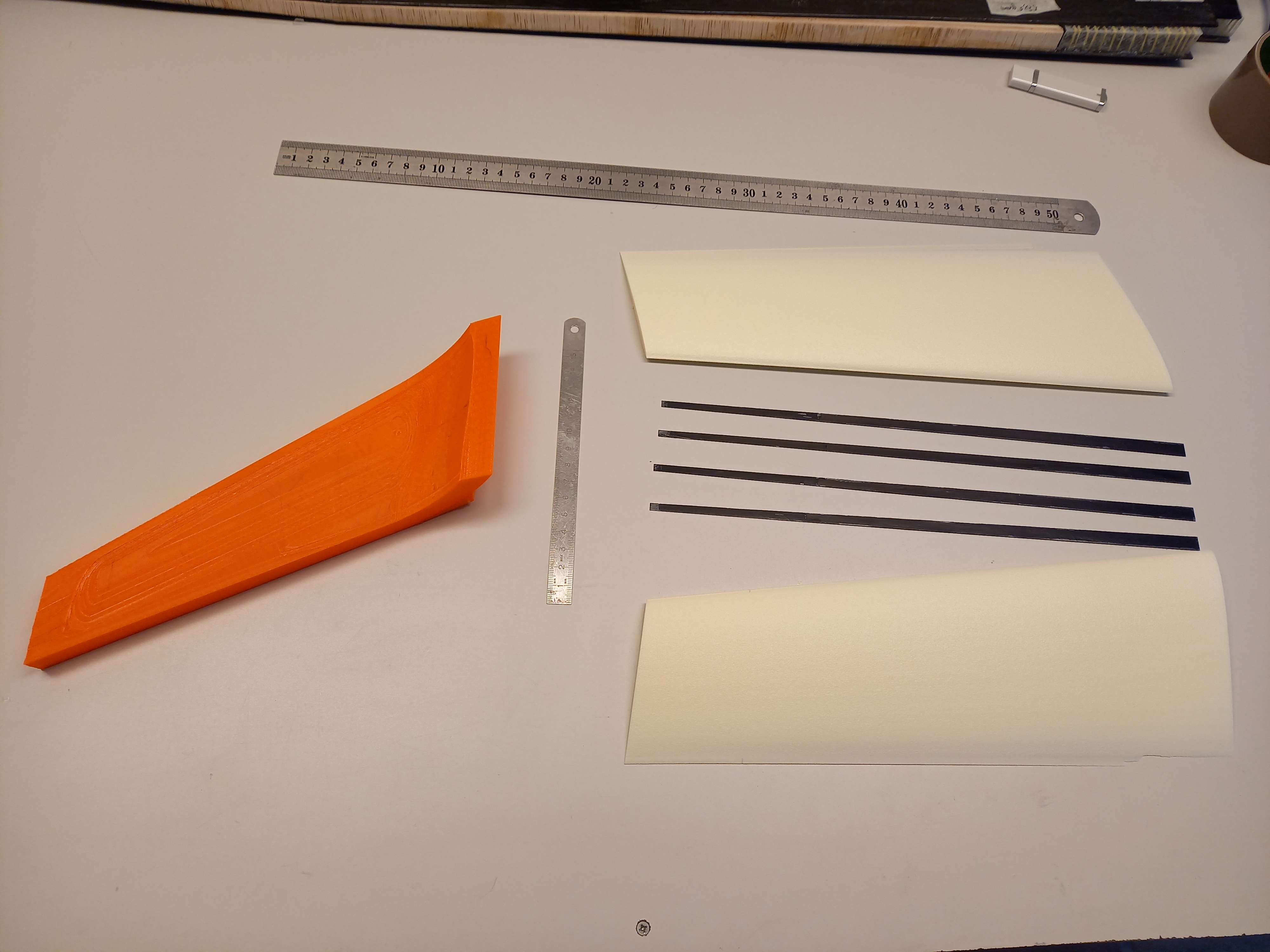

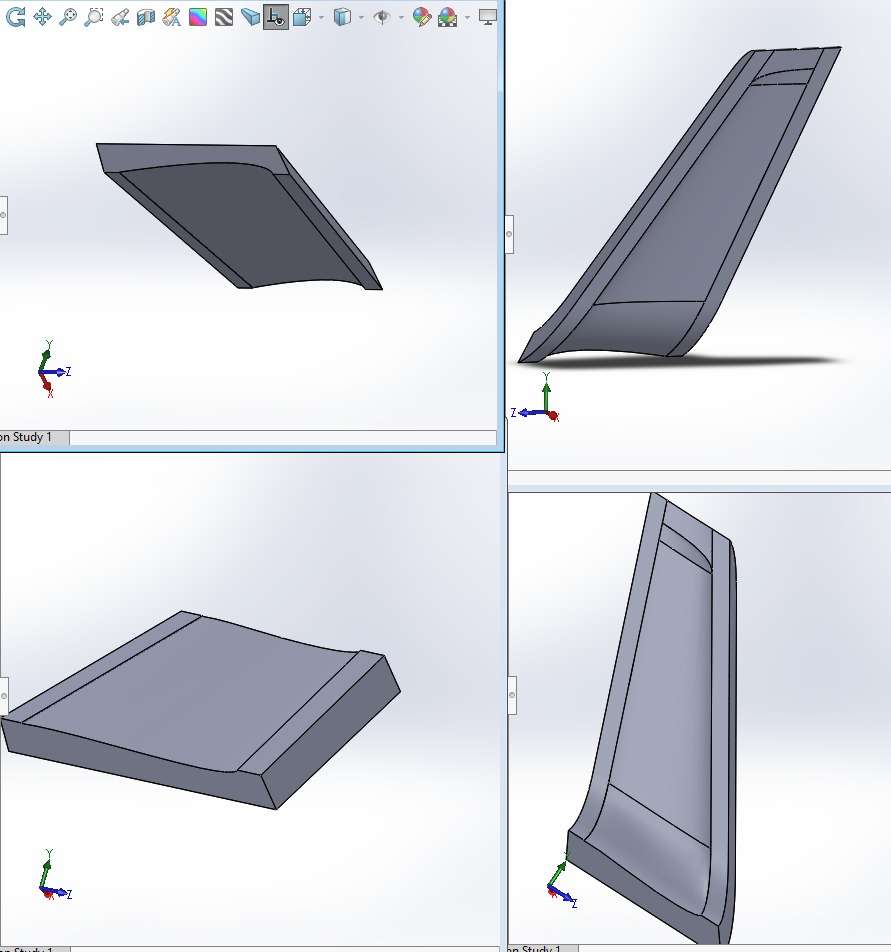

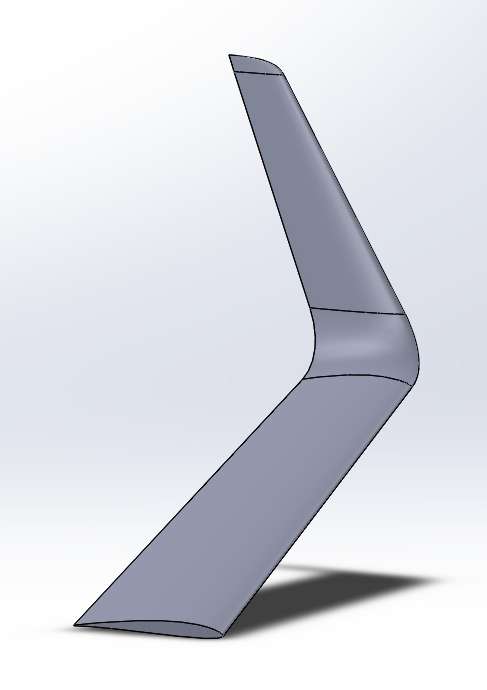

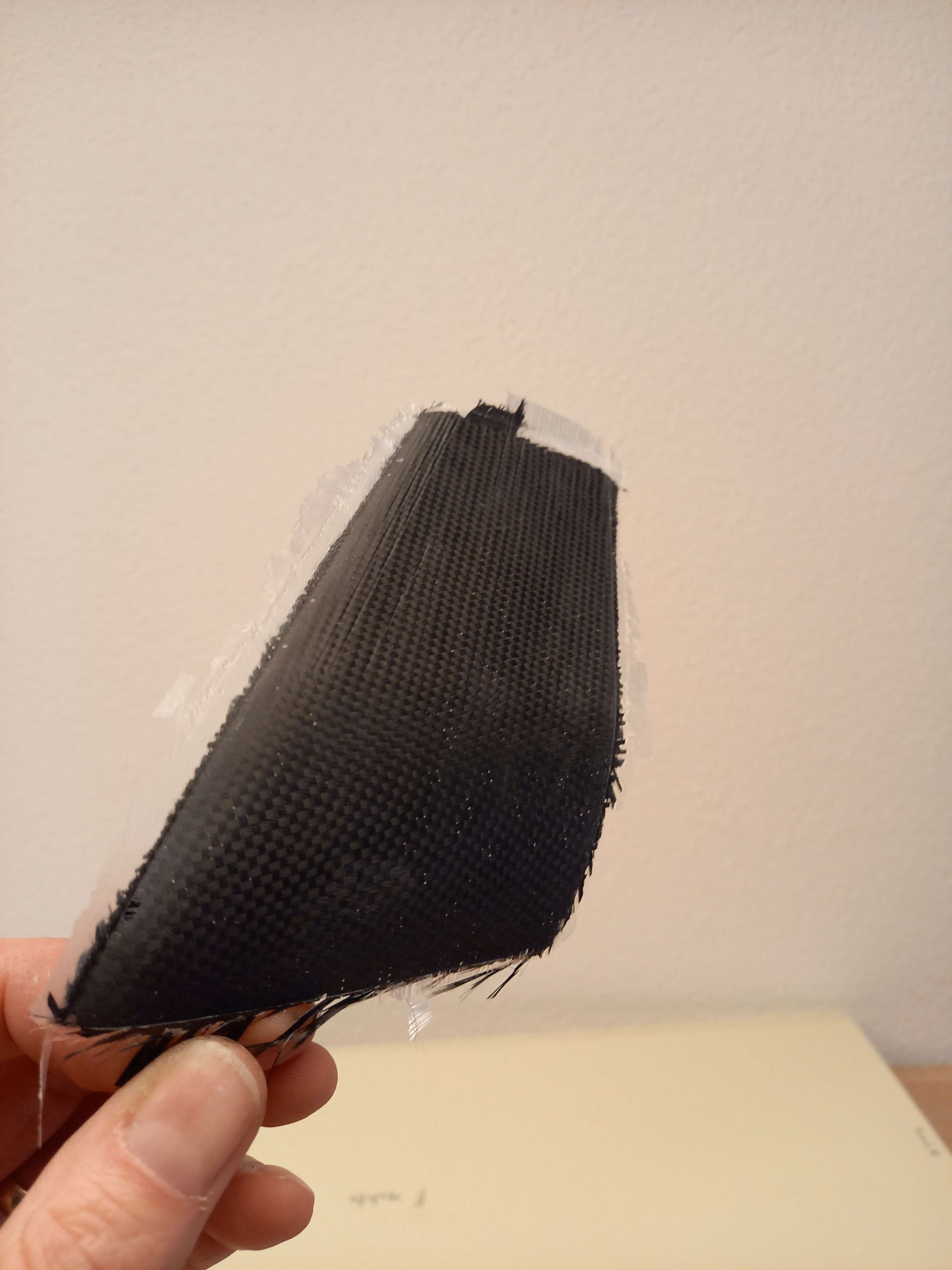

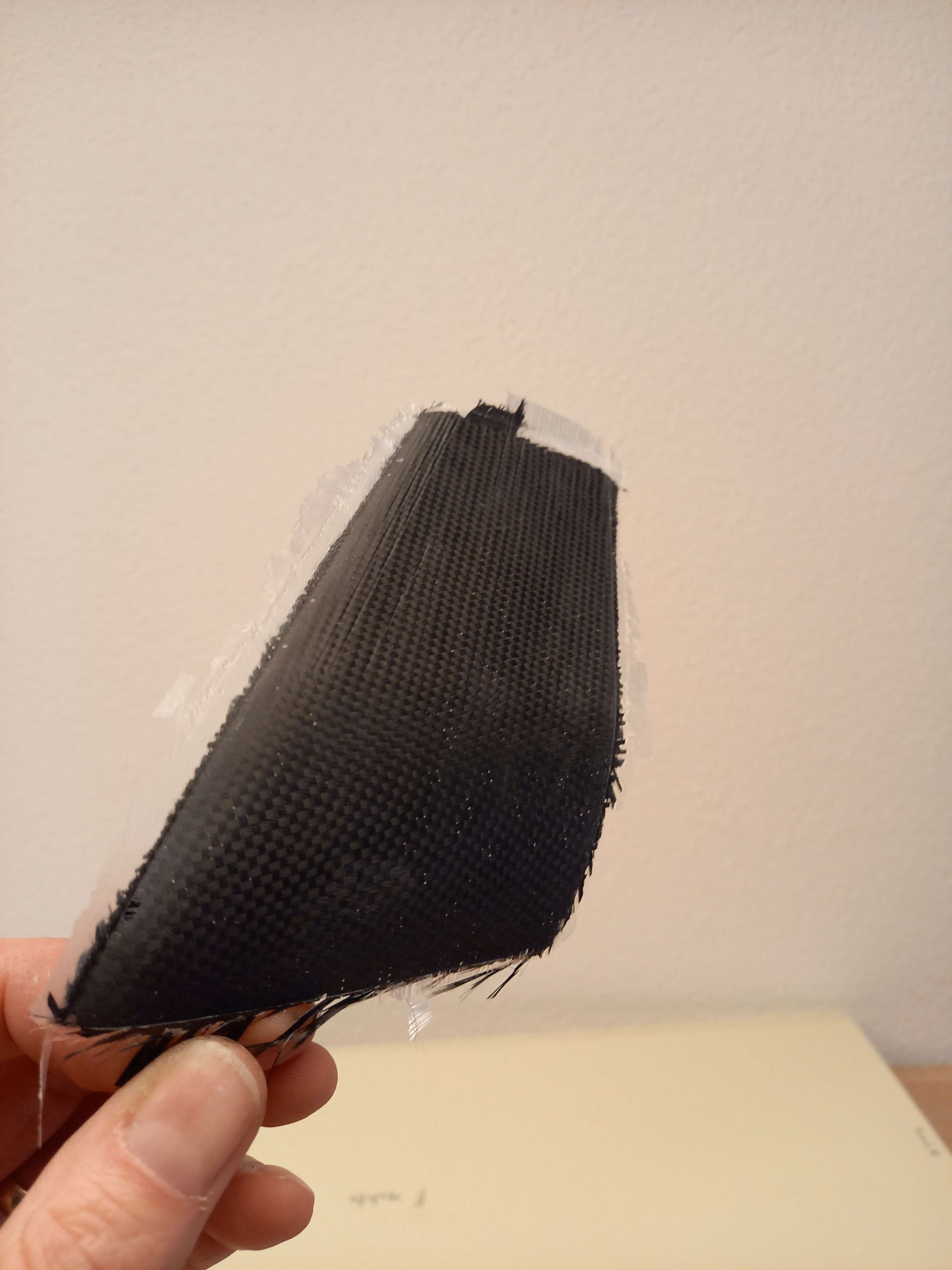

Eerste resultaten maar eens delen van de 3d geprinte negatieve mallen.

Mal van linker winglet buitenzijde. Van links naar rechts:

- horizontaal geprint. Te grof.

- verticaal geprint. Zeer fijn. Maar helaas omgevallen. Oppervlakte waarop gesopt moet worden is dicht. Met carnauba wax ingepoets. Laagje PVA er over. Eerste laagje verdikte hars en 50grams glas. Goed verdikte hars aanbrengen bij de neuslijst. Dan twee laagjes 98grams carbon. Het geheel afgeserveerd met een 50K roving.

- derde print. Zeer fijn geprint. Horizontaal. Oppervlakte lijkt open.

Straks een teststukje op de meest linker mal proberen voor ik de goede mal in ga zetten.

Het proefstukje kwam goed los! Een beetje na schuren en dan zou het goed moeten zijn.

Op naar de volgende test.

Mal van linker winglet buitenzijde. Van links naar rechts:

- horizontaal geprint. Te grof.

- verticaal geprint. Zeer fijn. Maar helaas omgevallen. Oppervlakte waarop gesopt moet worden is dicht. Met carnauba wax ingepoets. Laagje PVA er over. Eerste laagje verdikte hars en 50grams glas. Goed verdikte hars aanbrengen bij de neuslijst. Dan twee laagjes 98grams carbon. Het geheel afgeserveerd met een 50K roving.

- derde print. Zeer fijn geprint. Horizontaal. Oppervlakte lijkt open.

Straks een teststukje op de meest linker mal proberen voor ik de goede mal in ga zetten.

Het proefstukje kwam goed los! Een beetje na schuren en dan zou het goed moeten zijn.

Op naar de volgende test.

TheNorb

verslagschrijvers

Eerste resultaten... ...proefstukje kwam goed los! Een beetje na schuren en dan zou het goed moeten zijn. Op naar de volgende test.

Mooie technieken hoor, petje af

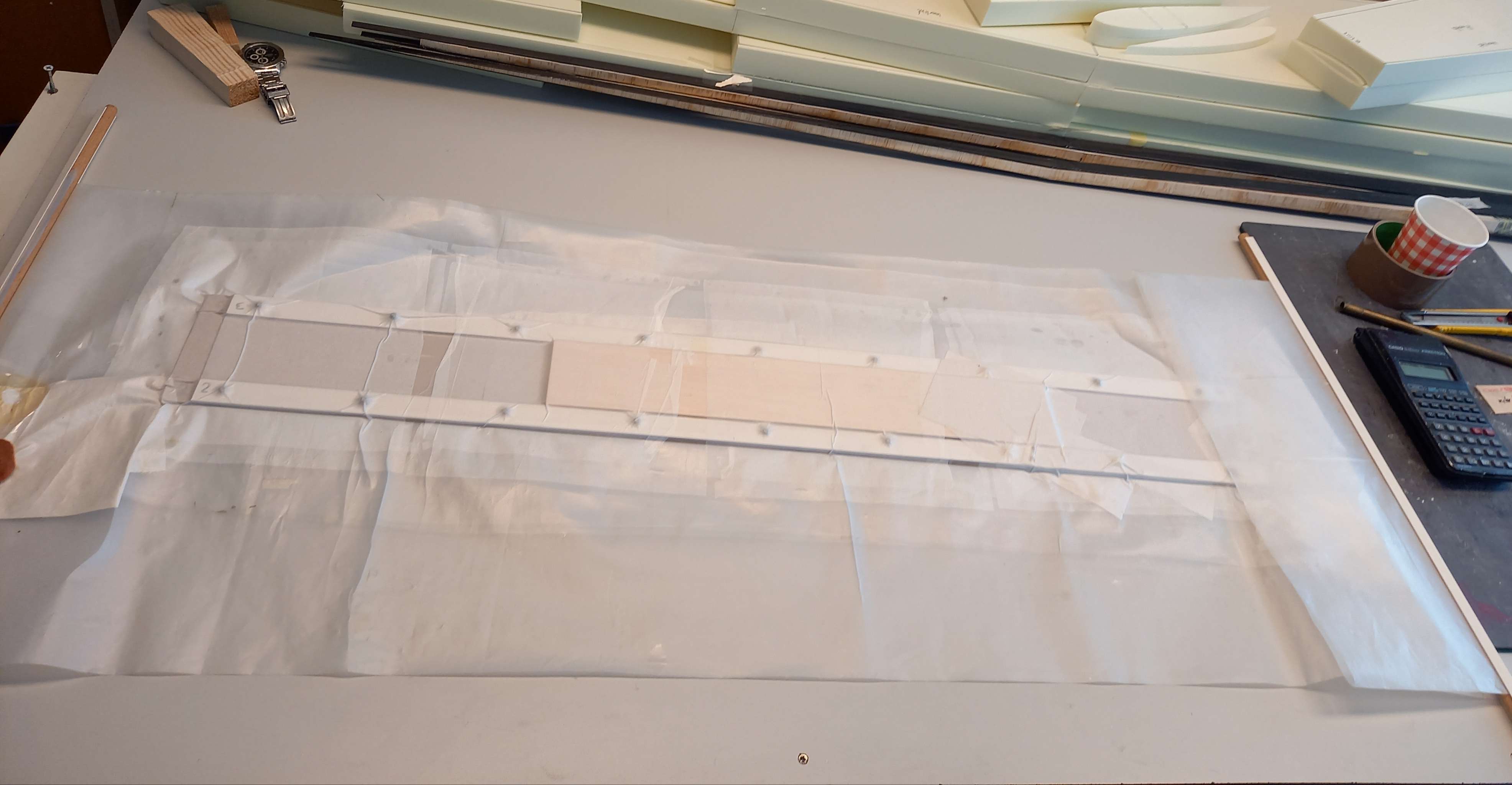

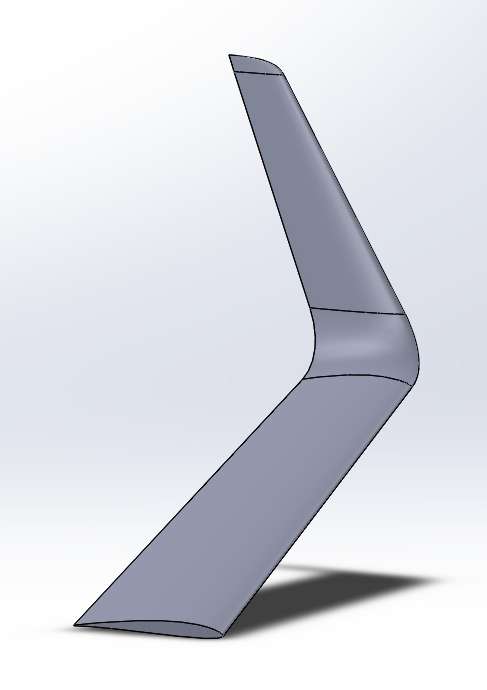

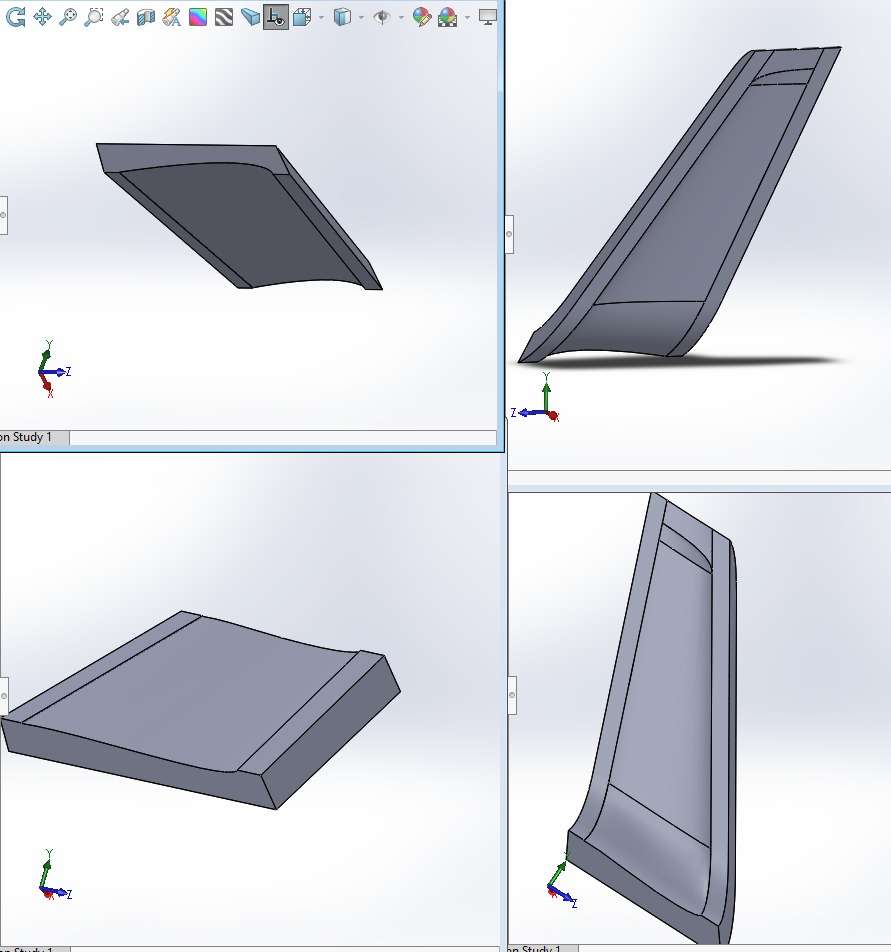

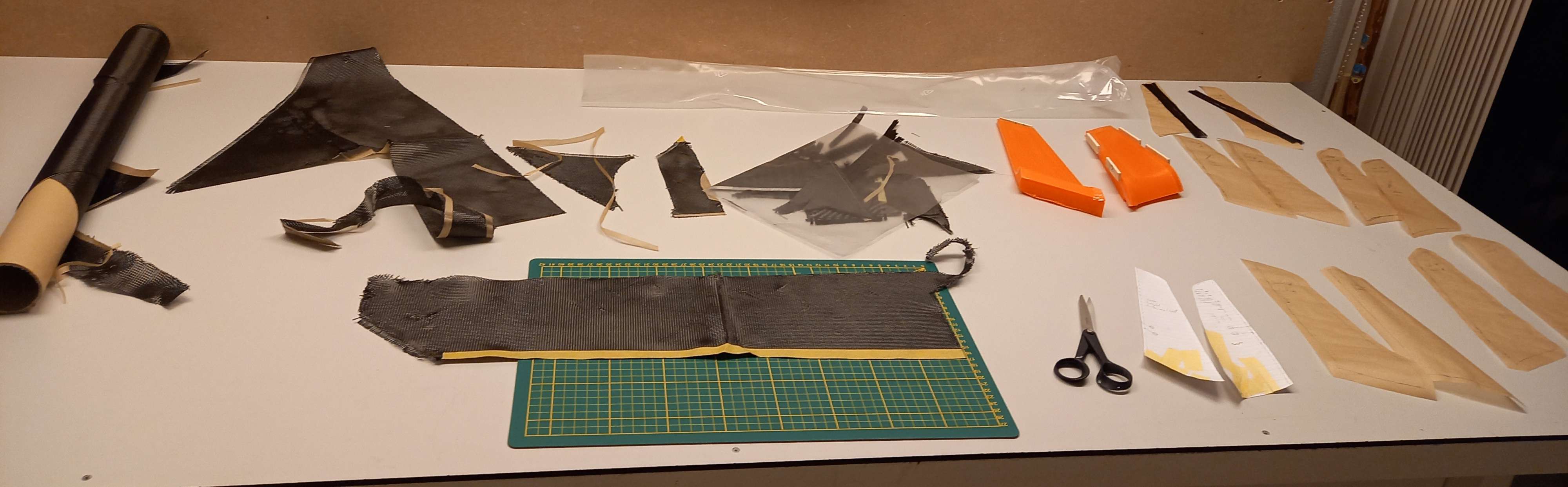

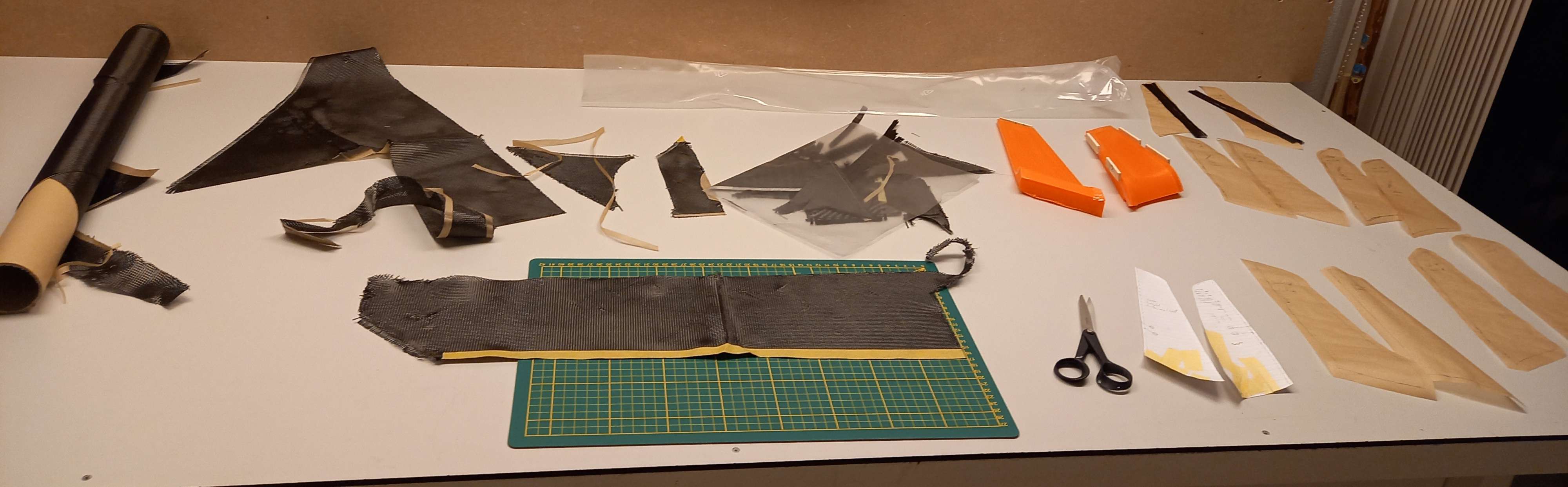

De mallen voor de linker winglet zijn geprint. Op de randen van de mallen heb ik strookjes triplex gelijmd om ze goed te laten centreren.

Tijd om m'n verzameling reststukjes carbon aan te spreken.

Met papier en plakband heb ik sjablonen gemaakt. De sjabloon contour over genomen op bakpapier. Dat pakpapier vervolgens met spuitlijm op het carbon aanbrengen. Dan kun je handelbare lapjes knippen.

De mal is meerdere keren gewaxed en voorzien van een laagje PVA. Langs de randen zit een strook tape.

Eerst een laagje 50grams glas met verdikte hars. Dan 4 lagen 98 grams carbon. Een gespreide 50K roving als ligger.

Na het uitharden moeten de randen strak geschuurd worden zodat de malhelften strak passen.

Tenminste, dat is het plan.

Er moet nog iets van een webbing bedacht worden en mogelijk een verbinderachtig iets. Maar dat kan ik pas bepalen als ik voel hoe stevig het is geworden.

Tijd om m'n verzameling reststukjes carbon aan te spreken.

Met papier en plakband heb ik sjablonen gemaakt. De sjabloon contour over genomen op bakpapier. Dat pakpapier vervolgens met spuitlijm op het carbon aanbrengen. Dan kun je handelbare lapjes knippen.

De mal is meerdere keren gewaxed en voorzien van een laagje PVA. Langs de randen zit een strook tape.

Eerst een laagje 50grams glas met verdikte hars. Dan 4 lagen 98 grams carbon. Een gespreide 50K roving als ligger.

Na het uitharden moeten de randen strak geschuurd worden zodat de malhelften strak passen.

Tenminste, dat is het plan.

Er moet nog iets van een webbing bedacht worden en mogelijk een verbinderachtig iets. Maar dat kan ik pas bepalen als ik voel hoe stevig het is geworden.

DirkSchipper

Forum veteraan

Op de randen van de mallen heb ik strookjes triplex gelijmd om ze goed te laten centreren.

Hoe, hoe goed, en met hoeveel moeite heb je het mal-oppervlak glad gekregen?

Ik kan natuurlijk een doorsnede op het diktste punt maken en als DXF aan je sturen ...

@DirkSchipper : de mal is niet nabehandeld. We hebben de printer de opdracht gegeven met een nauwkeurigheid van 0.04mm te printen. Dan staat 'ie wel goed 2 dagen te horrelen op één maldeel.

Ik schuur straks de buitenzijde van de winglets glad. Daar heb ik een idee bij dus ik kom daar op terug.

Een doorsnede over het dikste punt bekijken is wel interessant. Al denk ik dat een rups microballoons over het grootste deel het handigst is.

Ik schuur straks de buitenzijde van de winglets glad. Daar heb ik een idee bij dus ik kom daar op terug.

Een doorsnede over het dikste punt bekijken is wel interessant. Al denk ik dat een rups microballoons over het grootste deel het handigst is.

Laatst bewerkt:

De randen van de schaaldelen zijn strak geschuurd. Van Dirk kreeg ik de dwarsdoorsnede waarmee de webbing is gemaakt.

De wortelrib is van balsa. Gemiddeld zware kwaliteit.

Het zullen niet s'werelds lichtste winglets worden.

Het hele zaakje wordt met een gram of 4 epoxy microballoons aan elkaar verlijmd. En van te voren nog eens wax aangebracht langs de randen van de mallen.

Tussen twee 18mm mdf platen zijn de malhelften ingeklemd. Het pakket is zo weggezet dat de microballoons in de neuslijst zakken.

De klemmen gaan er dinsdagavond vanaf...

Wat anders: De tipliggers zijn inmiddels gereed om het glas er omheen aan te brengen.

De wortelrib is van balsa. Gemiddeld zware kwaliteit.

Het zullen niet s'werelds lichtste winglets worden.

Het hele zaakje wordt met een gram of 4 epoxy microballoons aan elkaar verlijmd. En van te voren nog eens wax aangebracht langs de randen van de mallen.

Tussen twee 18mm mdf platen zijn de malhelften ingeklemd. Het pakket is zo weggezet dat de microballoons in de neuslijst zakken.

De klemmen gaan er dinsdagavond vanaf...

Wat anders: De tipliggers zijn inmiddels gereed om het glas er omheen aan te brengen.

DirkSchipper

Forum veteraan

Ik ben ook benieuwd.

Ikzelf zou het scheidingsvlak van de twee malhelften eerst nog wat vlakker gemaakt hebben.

Met wax en/of PVA zal het wel loskomen, maar veel lastiger ben ik bang. We gaan het zien.

Ikzelf zou het scheidingsvlak van de twee malhelften eerst nog wat vlakker gemaakt hebben.

Met wax en/of PVA zal het wel loskomen, maar veel lastiger ben ik bang. We gaan het zien.

Het lossen ging heel goed! De eerste malhelft was makkelijk. Een plamuurmes er tussen frotten en met wat getrek kwam het los. Toen zat de winglet natuurlijk nog in de andere malhelft opgesloten. Je hebt dan niks om kracht op te zetten... Maar na duwen met een latje op de wortelrib en een snee in mijn vinger verder sprong de winglet in één keer uit de tweede helft.

Hij is idioot stijf geworden. De oude winglet woog met verbinder 33.5 gram. Deze is met 27 gram voor mij prima acceptabel. Dat dit zo lukt heb ik dan dikke schik van!

De laatste mal van de rechter winglet komt hopelijk morgen van de printer. Er is een andere kleur PLA gebruikt. Lijkt een iets ruwere mal op te leveren. Daar moet ik eerst eens goed naar kijken..

Hij is idioot stijf geworden. De oude winglet woog met verbinder 33.5 gram. Deze is met 27 gram voor mij prima acceptabel. Dat dit zo lukt heb ik dan dikke schik van!

De laatste mal van de rechter winglet komt hopelijk morgen van de printer. Er is een andere kleur PLA gebruikt. Lijkt een iets ruwere mal op te leveren. Daar moet ik eerst eens goed naar kijken..